1.本发明属于强化换热领域,特别是一种基于迪恩涡效应的微通道换热器。

背景技术:

2.微通道换热器是一类流体通道直径在0.3mm~2mm间的高效换热器,可以在较小空间中提供极大的换热面积,实现高热流密度传热过程。并且,由于微通道内流体分子排布较为规律,其传热过程较管道流体传热过程更为高效,具有较大的发展潜力。目前给出的微通道换热器,如专利号cn111900143a与专利号cn209896047u的微通道换热器,采用了平直微通道换热结构,其传热效果一般,需要较大的工质流速并产生较大流动功损失,难以满足大功率激光器与电子设备表面热流密度1000w/cm2以上的换热需要。

技术实现要素:

3.本发明的目的在于提供一种基于迪恩涡效应的微通道换热器。迪恩涡是流体在弯曲流道中流动时受曲率效应影响而产生的涡流,该涡流使流体的速度场与压力场重新分配,有助于提高流体传热传质性能。本发明利用波纹微通道及等压供排液回路诱发微通道内的迪恩涡流,以在低流动阻力下,满足微通道换热器表面的高热流密度换热需要,并维持发热设备正常工作。

4.实现本发明目的的技术解决方案为:

5.一种基于迪恩涡的微通道换热器,包括依次设置的盖板、波纹微通道板、等压供排液回路板及基板;

6.所述波纹微通道板上设多个等间隔平行设置的波纹形的微通道,用于产生迪恩涡;

7.所述等压供排液回路板上分别设有多组相互平行的主供液通道与主排液通道;

8.主供液通道与主排液通道间隔交错设置,相邻主供液通道与主排液通道的间隔距离为波纹形的微通道的一个波动周期;

9.主供液通道与主排液通道均与波纹微通道相交;

10.每个主供液通道上等间隔的设置有多个供液分通道,供液分通道向远离主供液通道的供液端口方向依次变长;

11.每个主排液通道上等间隔的设置有多个排液分通道,排液分通道向远离主排液通道的出液端口依次变长;

12.相邻供液分通道、相邻排液分通道的间隔距离均为相邻波纹微通道的间隔距离;

13.所述供液分通道、排液分通道均与波纹微通道相交,相交位置均为波纹微通道的平直段位置,且与平直段内的液体流向平行;

14.所述基板用于供液和排液。

15.本发明与现有技术相比,其显著优点是:

16.(1)本发明通过波纹微通道结构诱发了微通道内流体的迪恩涡,在相同压力损失

下获得了更好的传热效果;

17.(2)通过等压供排液回路,使得波纹微通道两端的供液压力一致,在微通道换热器内产生了相同强度的迪恩涡流,均匀分配了微通道换热器的换热能力。

附图说明

18.图1为微通道换热器盖板正等轴测图。

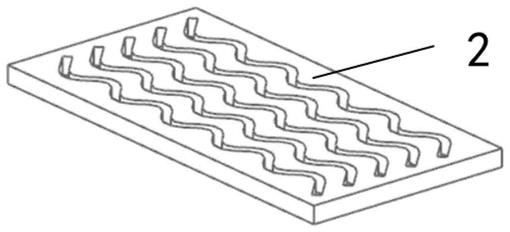

19.图2为微通道换热器波纹微通道板正等轴测图。

20.图3为微通道换热器等压供液回路板正等轴测图及俯视图。

21.图4为微通道换热器波纹微通道板与等压供液回路板相对位置图。

22.图5为微通道换热器基板正等轴测图。

23.图6为微通道换热器爆炸图及装配图。

24.图7为诱发了迪恩涡后微通道内的压力分布云图与压力梯度曲线。

25.图8为工作过程中微通道散热器底面温度图。

具体实施方式

26.下面结合附图及具体实施例对本发明做进一步的介绍。

27.结合图1-图6,本发明是一种基于迪恩涡的微通道换热器,包括依次设置的盖板1、波纹微通道板2、等压供排液回路板3及基板4;所述盖板1是一块平整的无氧铜薄板;所述波纹微通道板2是一块薄硅板,该硅板采用刻蚀工艺加工有多个等间隔平行设置的波纹形的微通道,所述波纹形的微通道结构是由多组间隔分布的弯头段与平直段组成的中线为波浪线的等宽微通道,平直段连接相邻的弯头段,使用刻蚀工艺加工形成。所述等压供排液回路板3是一块厚硅板,该硅板采用线切割工艺切割出多组相互平行的主供液通道5与主排液通道6,主供液通道5与主排液通道6间隔交错设置,相邻主供液通道5与主排液通道6的间隔距离为波纹形的微通道的一个波动周期距离。主供液通道5 与主排液通道6均与波纹微通道相交,且主供液通道5与主排液通道6的流向与波纹微通道的整体长度方向垂直。每个主供液通道5上等间隔的设置有多个供液分通道7,供液分通道7向远离主供液通道5的供液端口方向依次变长。相邻供液分通道7的间隔距离为相邻波纹微通道的间隔距离。每个主排液通道6上等间隔的设置有多个排液分通道 8,排液分通道8向远离主排液通道6的出液端口依次变长。相邻排液分通道8的间隔距离为相邻波纹微通道的间隔距离。供液分通道7、排液分通道8均与波纹微通道相交。供液分通道7、排液分通道8设置在波纹微通道波峰与波谷的中间位置(即平直段位置),且与此位置的液体流向平行。所述基板4是一块无氧铜板,该板两侧分别留有供、排液通道,供、排液通道焊接有管道接头,管道接头通过供、排液通道分别与多个主供液通道5和多个主排液通道6连接,进行供液和排液。

28.进一步的,所述盖板1、波纹微通道板2、等压供液回路板3及基板4采用键合工艺压制成型并形成完整的流道结构。

29.进一步的,该微通道换热器工作过程中,流体自基板4输入,经等压供液回路板3 上的主供液通道5输至波纹微通道板2中,主供液通道5近进液端口的供液压力大,但通过供液通道近端更短的供液分通道7节流,使各波纹微通道获得相近的供液流量与供液压力。结合图7,流入波纹微通道的流体在波纹弯角处产生迪恩涡,重新分配流体的压力场并促进了

传热过程,在弯角间流动时迪恩涡逐渐减弱,直到在下一个弯角处重新得到强化。排出波纹微通道板2的流体经不同长度的排液分通道8节流,形成压力相近的流场并排出,以避免不同波纹微通道间排液压力不一致而产生逆流。

30.实施例

31.本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

32.(1)切割厚度1mm的无氧铜板制造盖板,盖板表面除毛刺、压平并使用细砂纸打磨光滑;

33.(2)选用厚度3mm的p型硅片,使用电化学方法刻蚀宽度0.5mm的波纹微通道结构,得到2mm厚的波纹微通道板;

34.(3)选用厚度10mm的硅片,使用线切割方法切割宽度1mm供排液通道及宽度0.5mm的供排液分通道,得到10mm厚的等压供液回路板;

35.(4)切割2块5mm厚的无氧铜板制造底板,在铜板的两侧铣削加工供液槽道及键合槽道并焊接供液接管,从而形成底板;

36.(5)依次使用氢氧化钠、乙醇及去离子水清洗盖板、波纹微通道板、等压供液回路板及底板,采用键合工艺将这4块板连接在一起,在静电吸附下这四块板连接紧密;

37.(6)对该波纹微通道换热器进行数值模拟,结果表明,该微通道换热器在迪恩涡的作用下产生了不均匀压力场(图7),在50w/cm2的高热流密度下,该散热器底面最高温度为121℃(图8)。

技术特征:

1.一种基于迪恩涡的微通道换热器,其特征在于,包括依次设置的盖板、波纹微通道板、等压供排液回路板及基板;所述波纹微通道板上设多个等间隔平行设置的波纹形的微通道,用于产生迪恩涡;所述等压供排液回路板上分别设有多组相互平行的主供液通道与主排液通道;主供液通道与主排液通道间隔交错设置,相邻主供液通道与主排液通道的间隔距离为波纹形的微通道的一个波动周期;主供液通道与主排液通道均与波纹微通道相交;每个主供液通道上等间隔的设置有多个供液分通道,供液分通道向远离主供液通道的供液端口方向依次变长;每个主排液通道上等间隔的设置有多个排液分通道,排液分通道向远离主排液通道的出液端口依次变长;相邻供液分通道、相邻排液分通道的间隔距离均为相邻波纹微通道的间隔距离;所述供液分通道、排液分通道均与波纹微通道相交,相交位置均为波纹微通道的平直段位置,且与平直段内的液体流向平行;所述基板用于供液和排液。2.根据权利要求1所述的基于迪恩涡的微通道换热器,其特征在于,所述盖板、波纹微通道板2、等压供液回路板3及基板4采用键合工艺压制成型。3.根据权利要求1所述的基于迪恩涡的微通道换热器,其特征在于,所述盖板采用无氧铜板。4.根据权利要求1所述的基于迪恩涡的微通道换热器,其特征在于,所述波纹微通道板采用硅板。5.根据权利要求1所述的基于迪恩涡的微通道换热器,其特征在于,所述等压供排液回路板采用硅板。6.根据权利要求1所述的基于迪恩涡的微通道换热器,其特征在于,所述微通道是由多组间隔分布的弯头段与平直段组成。7.根据权利要求1所述的基于迪恩涡的微通道换热器,其特征在于,所述微通道使用刻蚀工艺加工形成。8.根据权利要求1所述的基于迪恩涡的微通道换热器,其特征在于,所述基板采用无氧铜板。

技术总结

本发明公开了一种基于迪恩涡的微通道换热器,该换热器包括盖板、波纹微通道板、等压供排液回路板与底板。盖板为平直的高导热金属板;波纹微通道板为刻蚀加工有波纹微通道的硅板;等压供排液回路板为线切割加工有供排液回路的硅板;底板为焊接有供液接头的金属板。盖板、波纹微通道板、等压供排液回路板与底板四种结构通过键合工艺静电吸附在一起组成微通道换热器。该微通道换热器内的波纹结构可诱发迪恩涡,促进微通道换热器内流体的传热过程,减少微通道换热器的流动压力损失。减少微通道换热器的流动压力损失。减少微通道换热器的流动压力损失。

技术研发人员:林肯 曹宁 胡定华 李强

受保护的技术使用者:南京理工大学

技术研发日:2021.11.22

技术公布日:2022/3/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。