1.本发明属于焦炉气高效清洁利用领域,具体为一种带变换脱碳的焦炉气制液化天然气联产液氨或氢气工艺。

背景技术:

2.1、焦炉气制液化天然气联产液氨技术

3.采用现有的焦炉气制液化天然气联产液氨技术,主要是将焦炉气中所有的非甲烷含碳化合物和氢气发生合成反应来生产甲烷。该技术的主要目的是生产液化天然气,液氨只是副产品,产量较小。由于焦炉气中含有大量的co和co2,其总量占到原料焦炉气的~12%,如果全部合成甲烷,需要消耗大量的氢气,消耗的氢气约占焦炉气中氢气总量的~80%,这将大大减少产品液氨的产量。

4.2、焦炉气制液化天然气技术

5.采用现有的焦炉气制液化天然气技术,将有约占焦炉气总量15%的氢气和氮气是富裕的,若无很好的利用,这部分气体只能返回焦炉作燃料。从投资角度来看,有大约占焦炉气总气量15%的气体在整个流程中是无用的,白白增大了装置的投资;从能耗角度来看,有大约占焦炉气总气量15%的气体从常压压缩到2.4mpag,最后又降至常压作燃料,压缩功浪费了。所以,如果焦炉气只生产液化天然气而不考虑尾气的综合利用,是不经济的,特别是对于较大规模的焦炉气制液化天然气装置,是不合理的。

6.焦炉气中含有较多的复杂形态的硫化物,若采用水解方式脱硫,很难将总硫脱除下游甲烷化工艺需要的精度,影响甲烷化催化剂的性能和寿命。因此,焦炉气甲烷化制液化天然气基本都采用加氢转化后精脱硫工艺。

7.3、以煤气、兰炭尾气为原料,或以煤气和焦炉气混合为原料的制lng联产液氨技术

8.目前已有技术中生产液化天然气的,除了采用焦炉气为原料,还有采用煤气、兰炭尾气为原料的技术。虽然这些气体的大致组成是差不多的,但具体到其主要成分,比如氢气的含量、co的含量均有很大差异,还有这些气体中的杂质的形态和含量也是差别较大,所以采用的工艺方法也不同,与本技术工艺可比性不强。

技术实现要素:

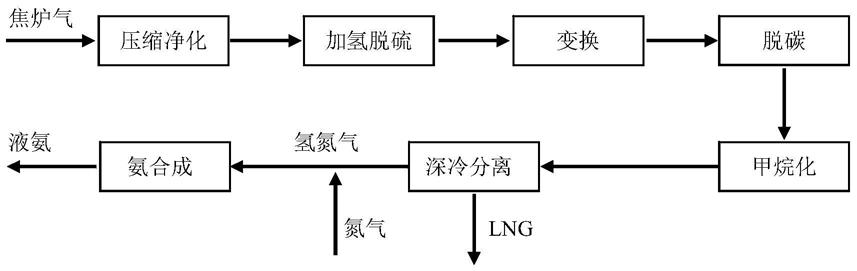

9.本技术的发明目的是提供一种带变换脱碳的焦炉气制液化天然气联产液氨或氢气工艺。该工艺中将焦炉气经压缩净化、加氢脱硫、变换、脱碳、甲烷化、深冷分离等工艺单元,深冷分离后的液体为lng产品,气体经复热后可作为下游氨合成装置的氢氮气原料去生产液氨产品,或者作为psa提氢装置的原料去生产纯氢。该工艺具有焦炉气中有效成分利用率高、工艺可靠性好、综合能耗低、操作弹性大等优点。

10.为了实现以上发明目的,本发明目的通过的具体技术方案为:

11.一种带变换脱碳的焦炉气制液化天然气联产液氨或氢气工艺,包括以下步骤:

12.1)净化:将焦炉气预处理,得到初步净化的焦炉气;

13.2)加氢脱硫:将经初步净化的焦炉气经加氢脱硫处理,脱除焦炉气中的硫化物;

14.3)变换:设置变换和余热回收单元,调整焦炉气中h2、co、co2的比例,得到变换气;

15.4)脱碳:将变换气中大部分的二氧化碳脱除,得到的脱碳气送至甲烷化单元;

16.5)甲烷化:将脱碳气进行甲烷化,得到富甲烷气体;

17.6)深冷分离:采用混合冷剂对富甲烷气体进行制冷分离工艺,得到lng产品。

18.具体步骤如下:

19.1)压缩净化

20.来自焦化的焦炉气通过预处理,采用气液分离或吸附的方式初步脱除焦炉气中的大分子杂质,进入气柜缓冲、储存后,再进入压缩机压缩,然后送至净化工艺单元。净化工艺单元主要洗涤、气液分离、吸附等方式,将焦炉气中的焦油、萘、氨、氰化氢等杂质脱除到工艺要求指标。净化后的焦炉气送入加氢脱硫单元。

21.作为本技术中一种较好的实施方式,经过压缩机压缩,将焦炉气从常压压缩到1.0~4.5mpag。

22.2)加氢脱硫

23.净化焦炉气预热后依次进入预加氢反应器和一级加氢反应器,脱除焦炉气中的氧气,同时将90%的有机硫转化为无机硫,然后进入一级中温氧化锌槽,脱除焦炉气中的硫化氢。来自一级中温氧化锌槽的焦炉气再进入二级加氢反应器,进一步将有机硫转化为无机硫,然后通过二级中温氧化锌槽。脱硫气送至变换单元。

24.作为本技术中一种较好的实施方式,经过加氢脱硫步骤后,将焦炉气中的硫含量脱除至0.1ppmv以下。

25.3)变换

26.脱硫气经余热回收、加入适当水蒸气后,进入变换反应器,变换气经副产蒸汽、回收热量后送至脱碳单元。

27.作为本技术中一种较好的实施方式,变换后的气体中的一氧化碳干基含量为0.2v%~1.5v%。

28.4)脱碳

29.变换气采用mdea溶液进行脱碳。

30.作为本技术中一种较好的实施方式,脱碳气中的二氧化碳干基含量为0.1v%~1.5v%。

31.5)甲烷化

32.脱碳气预热后进入甲烷化反应器,甲烷化反应器出口富甲烷气经副产蒸汽、余热回收后进入二段甲烷化反应器,二段甲烷化反应器出口的co co2≤20ppm。经余热回收后再用循环水冷却至40℃,得到富甲烷气,其主要成分为氢气、甲烷、氮气。

33.作为本技术中一种较好的实施方式,富甲烷气的主要成分为氢气、甲烷、氮气,其中氢气30v%~80v%、甲烷20v%~60v%、氮气3v%~8v%。

34.6)深冷分离

35.富甲烷气经深冷预处理,脱除水分、微尘及其他微量有害杂质后,进入冷箱。冷箱冷量采用混合冷剂及压缩机提供,经深冷分离后,得到lng产品,副产的深冷尾气经复热后进入下游生产装置。

36.与现有技术相比,本发明具有以下有益效果:

37.(一)本发明和其他类似焦炉气制液化天然气联产液氨工艺流程相比,主要不同在于更大限度地保留并利用了焦炉气中原有的有效气体成分:氢气。

38.1)在该工艺中设置了变换工艺单元,将焦炉气制液化天然气联产液氨或氢气工艺中无用的一氧化碳变换成了氢气。变换后设置了脱碳工艺单元,将焦炉气制液化天然气联产液氨或氢气工艺中无用的二氧化碳进行了脱除。通过变换、脱碳后再去甲烷化的工艺组合,大大减少了一氧化碳、二氧化碳和氢气合成甲烷的反应,从而富余了更多的氢气并增加了液氨或氢气的产量。从物料平衡来看,每少合成1kg甲烷,可以多产2.83kg的液氨,或多产5.6nm3氢气。

39.以50000nm3/h的焦炉气制lng联产液氨的装置为例,如果采用“一种利用焦炉气制液化天然气联产液氨的工艺(cn102517108a)”专利技术,每年可得产品11.2万吨lng及5.0万吨液氨;如果采用本专利,每年可得到产品9.2万吨lng及10.6万吨液氨。

40.2)采用甲烷化配合深冷分离的工艺流程,并将该工艺从流程上设置在变换、脱碳之后,从而降低了变换反应、co2脱除的深度的要求,这样在满足下游装置杂质要求的情况下,节约了蒸汽消耗。

41.(二)本发明和其他类似焦炉气生产lng工艺流程相比,主要不同在于更大限度地利用了焦炉气中原有的有效气体成分:氢气、氮气。

42.1)采用深冷尾气联产液氨或氢气的工艺流程,增加了液氨或氢气的产量。

43.2)采用焦炉气制液化天然气的工艺流程,一般深冷尾气占原料焦炉气的20v%~30v%。这部分气体若不能很好地利用,将造成压缩电耗、气体净化等费用的浪费,一旦做成化工产品,其经济价值是很可观的。

44.以50000nm3/h的焦炉气制lng装置为例,如果采用“一种由焦炉气为原料生产液化天然气的方法(cn102115684b)”专利技术,将有约12500nm3/h的深冷尾气回炉烧掉,不算其他净化费用,仅每年浪费的电就有约1600万度。

45.(三)本发明和其他类似焦炉气制液化天然气联产液氨或氢气工艺流程相比,主要不同在于可以根据市场情况,调节lng产量和联产的液氨或氢气的产量,获得更大的经济效益。通过调节变换、脱碳的反应深度,在同样的100%原料气量下,可以获得lng产量90%~120%的变化幅度,而此时,液氨或氢气的对应产量将在120%~60%范围变化。

附图说明

46.图1为带变换脱碳的焦炉气制液化天然气联产液氨的工艺流程示意图。

47.图2为带变换脱碳的焦炉气制液化天然气联产氢气的工艺流程示意图。

48.图3为本发明中实施例1中记载的加氢脱硫的工艺流程示意图。

具体实施方式

49.一种带变换脱碳的焦炉气制液化天然气联产液氨或氢气的工艺,包括以下步骤:

50.1)净化:将焦炉气预处理,得到初步净化的焦炉气;

51.2)加氢脱硫:将经初步净化的焦炉气经加氢脱硫处理,脱除焦炉气中的硫化物;

52.3)变换:设置变换和余热回收单元,调整焦炉气中h2、co、co2的比例,得到变换气;

53.4)脱碳:将变换气中大部分的二氧化碳脱除,得到的脱碳气送至甲烷化单元;

54.5)甲烷化:将脱碳气进行甲烷化,得到富甲烷气体;

55.6)深冷分离:采用混合冷剂对富甲烷气体进行制冷分离工艺,得到lng产品。

56.作为优选,步骤1)中所述的净化步骤为:来自焦化的焦炉气采用气液分离或吸附的方式初步脱除焦炉气中的大分子杂质,然后进入气柜缓冲、储存后,再进入压缩机,将焦炉气从常压压缩到1.0~4.5mpag,然后送至净化工艺单元;净化工艺单元主要包括洗涤、气液分离和吸附步骤,将焦炉气中的焦油、萘、氨、氰化氢等杂质脱除到工艺要求指标。

57.作为优选,步骤2)中的加氢脱硫的具体步骤为,净化焦炉气预热后依次进入预加氢反应器和一级加氢反应器,脱除焦炉气中的氧气,同时将大部分有机硫转化为无机硫,然后进入一级中温氧化锌槽,脱除焦炉气中的硫化氢;来自一级中温氧化锌槽的焦炉气再进入二级加氢反应器,进一步将有机硫转化为无机硫,然后通过二级中温氧化锌槽,将焦炉气中的硫含量脱除。

58.作为优选,步骤2)中脱硫后焦炉气中总硫降至≤0.1ppmv。

59.作为优选,步骤3)所述的变换具体步骤为,脱硫气经余热回收,加入适当水蒸气后,进入变换反应器,变换气经副产蒸汽、回收热量后送至脱碳单元。

60.作为优选,步骤3)中得到的变换气中,一氧化碳的干基指标为0.2v%~1.5v%。

61.作为优选,步骤4)中变换气采用mdea溶液进行脱碳。

62.作为优选,步骤4)中得到的脱碳气中二氧化碳的指标为0.1v%~1.5v%。

63.作为优选,步骤5)所述的甲烷化具体步骤为,脱碳气预热后进入甲烷化反应器,甲烷化反应器出口富甲烷气经副产蒸汽、余热回收后进入二段甲烷化反应器,二段甲烷化反应器出口的co co2≤20ppm;经余热回收后再用循环水冷却至40℃,得到富甲烷气,其主要成分为氢气、甲烷、氮气,其中氢气30v%~80v%、甲烷20v%~60v%、氮气3v%~8v%。

64.作为优选,步骤6)中深冷分离的具体步骤为,富甲烷气经深冷预处理,脱除水分、微尘及其他微量有害杂质后,进入冷箱;经深冷分离后,得到lng产品。

65.为了更好的解释本发明的内容,以下通过具体实施例来对本发明作进一步的说明,但不应将其理解为本发明的保护范围仅限于此,本发明的发明内容中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。本发明中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

66.本技术中所涉及的%,如无特殊说明,均表示其所占的v%。

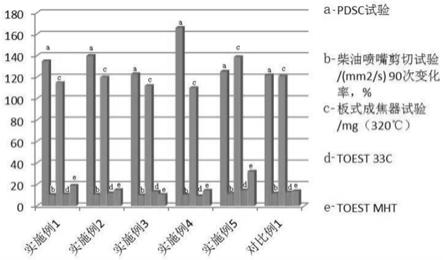

67.实施例1

68.进界区焦炉气40℃,压力6kpag,气量49724nm3/h(干基),干基组成(v%)氢气58.07%、一氧化碳6.45%、二氧化碳2.15%、甲烷25.81%、氧气0.54%、cnhm2.48%,杂质组成为(mg/nm3):焦油100,萘200,氨50,硫化氢50,有机硫150,氰化氢150,c6及以上烃类2500。

69.1)压缩净化

70.来自焦化的焦炉气通过预处理,采用气液分离或吸附的方式将焦炉气中的焦油脱除至5mg/nm3以下,萘脱除至50mg/nm3以下,进入气柜缓冲、储存后,压力约3~4kpag,进入多

台并联的往复式压缩机,往复式压缩机采用四级压缩,可将焦炉气从常压压缩到2.4mpag,然后送至净化单元,进一步将焦炉气中的焦油脱除至1mg/nm3以下,奈脱除至5mg/nm3以下。

71.2)加氢脱硫

72.来自压缩机的焦炉气通过水洗将焦炉气中的氨脱除至5mg/nm3以下,氢氰酸脱除至1mg/nm3以下。然后预热至240℃左右依次进入预加氢反应器和一级加氢反应器,脱除焦炉气中的氧气,同时将90%的有机硫转化为无机硫,然后进入一级中温氧化锌槽,脱除焦炉气中的硫化氢。来自一级中温氧化锌槽的焦炉气再进入二级加氢反应器,进一步将有机硫转化为无机硫,然后通过二级中温氧化锌槽,将焦炉气中的总硫含量脱除至0.1ppm以下。

73.3)变换

74.脱硫气经余热回收、加入适当水蒸气后,温度降至230℃后进入宽温变换反应器。变换后的气体约280℃,经副产蒸汽、回收热量后,送至下游工序。此时变换气的主要气体成份为氢气59.52%、一氧化碳0.60%、二氧化碳7.82%、甲烷25.25%。

75.4)脱碳

76.洗涤气采用mdea溶液进行脱碳,脱碳后工艺气体的主要气体成份为氢气64.44%、一氧化碳0.65%、二氧化碳0.20%、甲烷27.33%。

77.5)甲烷化

78.脱碳气预热至360-385℃后进入甲烷化反应器,甲烷化反应器出口为485-515℃,经副产蒸汽、余热回收后进入二段甲烷化反应器,二段甲烷化反应器出口的co co2≤20ppm。经余热回收后再用循环水冷却至40℃,得到富甲烷气,其主要成分为氢气60.51%、甲烷34.60%。富甲烷气的气量约为45752nm3/h。

79.6)深冷分离

80.富甲烷气从下部进入干燥塔,上部出来的干燥气中的水分脱除至1ppm以下去深冷分离。干燥塔的再生气采用深冷分离的富氮气和来自空分的氮气。然后采用混合冷剂制冷分离工艺,得到lng产品11.31t/h,副产的深冷尾气分为两股,一股富氢气直接送至氨合成单元作为原料气,另一股富氮气用作干燥单元的再生气。

81.7)氨合成

82.来自干燥再生气的富氮气经氮气压缩机增压后和来自深冷分离的富氢气混和后,进入氨合成气压缩机,增压后进入氨合成单元,得到液氨产品13.71t/h。

83.实施例2

84.进界区焦炉气40℃,压力6kpag,气量49724nm3/h(干基),干基组成(v%)氢气58.07%、一氧化碳6.45%、二氧化碳2.15%、甲烷25.81%、氧气0.54%、cnhm2.48%,杂质组成为(mg/nm3):焦油100,萘200,氨50,硫化氢50,有机硫150,氰化氢150,c6及以上烃类2500。

85.1)压缩净化(同实施例1)

86.来自焦化的焦炉气通过预处理,采用气液分离或吸附的方式将焦炉气中的焦油脱除至5mg/nm3以下,萘脱除至50mg/nm3以下,进入气柜缓冲、储存后,压力约3~4kpag,进入多台并联的往复式压缩机,往复式压缩机采用四级压缩,可将焦炉气从常压压缩到2.4mpag,然后送至净化单元,进一步将焦炉气中的焦油脱除至1mg/nm3以下,奈脱除至5mg/nm3以下。

87.2)加氢脱硫(同实施例1)

88.来自压缩机的焦炉气通过水洗将焦炉气中的氨脱除至5mg/nm3以下,氢氰酸脱除至1mg/nm3以下。然后预热至240℃左右依次进入预加氢反应器和一级加氢反应器,脱除焦炉气中的氧气,同时将90%的有机硫转化为无机硫,然后进入一级中温氧化锌槽,脱除焦炉气中的硫化氢。来自一级中温氧化锌槽的焦炉气再进入二级加氢反应器,进一步将有机硫转化为无机硫,然后通过二级中温氧化锌槽,将焦炉气中的总硫含量脱除至0.1ppm以下。

89.3)调整变换的水汽比,可得变换气的主要气体成份为氢气58.18%、一氧化碳3.93%、二氧化碳4.76%、甲烷26.08%。

90.4)采用mdea溶液进行脱碳,脱碳气中的主要气体成份为氢气60.48%、一氧化碳4.08%、二氧化碳0.99%、甲烷27.11%。

91.5)甲烷化

92.脱碳气预热至270-305℃后进入甲烷化反应器,甲烷化反应器出口为510-540℃,经副产蒸汽、余热回收后进入二段甲烷化反应器,二段甲烷化反应器出口的co co2≤20ppm。经余热回收后再用循环水冷却至40℃,得到富甲烷气,其主要成分为氢气49.47%、甲烷44.90%。富甲烷气的气量约为39731nm3/h。

93.6)采用混合冷剂制冷分离工艺,得到lng产品12.74t/h,副产的深冷尾气分为两股,一股富氢气直接送至氨合成单元作为原料气,另一股富氮气用作干燥单元的再生气。

94.7)来自干燥再生气的富氮气经氮气压缩机增压后和来自深冷分离的富氢气混和后,进入氨合成气压缩机,增压后进入氨合成单元,得到液氨产品9.73t/h。

95.实施例3

96.进界区焦炉气40℃,压力6kpag,气量49724nm3/h(干基),干基组成(v%)氢气58.07%、一氧化碳6.45%、二氧化碳2.15%、甲烷25.81%、氧气0.54%、cnhm2.48%,杂质组成为(mg/nm3):焦油100,萘200,氨50,硫化氢50,有机硫150,氰化氢150,c6及以上烃类2500。

97.1)压缩净化(同实例1)

98.来自焦化的焦炉气通过预处理,采用气液分离或吸附的方式将焦炉气中的焦油脱除至5mg/nm3以下,萘脱除至50mg/nm3以下,进入气柜缓冲、储存后,压力约3~4kpag,进入多台并联的往复式压缩机,往复式压缩机采用四级压缩,可将焦炉气从常压压缩到2.4mpag,然后送至净化单元,进一步将焦炉气中的焦油脱除至1mg/nm3以下,奈脱除至5mg/nm3以下。

99.2)加氢脱硫(同实例1)

100.来自压缩机的焦炉气通过水洗将焦炉气中的氨脱除至5mg/nm3以下,氢氰酸脱除至1mg/nm3以下。然后预热至240℃左右依次进入预加氢反应器和一级加氢反应器,脱除焦炉气中的氧气,同时将90%的有机硫转化为无机硫,然后进入一级中温氧化锌槽,脱除焦炉气中的硫化氢。来自一级中温氧化锌槽的焦炉气再进入二级加氢反应器,进一步将有机硫转化为无机硫,然后通过二级中温氧化锌槽,将焦炉气中的总硫含量脱除至0.1ppm以下。

101.3)变换(同实例1)

102.脱硫气经余热回收、加入适当水蒸气后,温度降至230℃后进入宽温变换反应器。变换后的气体约280℃,经副产蒸汽、回收热量后,送至下游工序。此时变换气的主要气体成份为氢气59.52%、一氧化碳0.60%、二氧化碳7.82%、甲烷25.25%。

103.4)脱碳(同实例1)

104.洗涤气采用mdea溶液进行脱碳,脱碳后工艺气体的主要气体成份为氢气64.44%、一氧化碳0.65%、二氧化碳0.20%、甲烷27.33%。

105.5)甲烷化(同实例1)

106.脱碳气预热至360-385℃后进入甲烷化反应器,甲烷化反应器出口为485-515℃,经副产蒸汽、余热回收后进入二段甲烷化反应器,二段甲烷化反应器出口的co co2≤20ppm。经余热回收后再用循环水冷却至40℃,得到富甲烷气,其主要成分为氢气60.51%、甲烷34.60%。富甲烷气的气量约为45752nm3/h。

107.6)深冷分离(同实例1)

108.富甲烷气从下部进入干燥塔,上部出来的干燥气中的水分脱除至1ppm以下去深冷分离。干燥塔的再生气采用深冷分离的富氮气和来自空分的氮气。然后采用混合冷剂制冷分离工艺,得到lng产品11.31t/h,副产的深冷尾气经复热后送至psa提氢装置,总量为30241nm3/h,主要气体成份为氢气91.54%、氮气7.40%、甲烷1.06%。。

109.7)来自深冷分离的尾气进入psa提氢吸附塔,可得到氢气产品(99.99%)25705nm3/h。解吸气约4536nm3/h,用作干燥再生气,再生后返回焦炉作燃料。

110.实施例4

111.进界区焦炉气40℃,压力6kpag,气量49724nm3/h(干基),干基组成(v%)氢气58.07%、一氧化碳6.45%、二氧化碳2.15%、甲烷25.81%、氧气0.54%、cnhm2.48%,杂质组成为(mg/nm3):焦油100,萘200,氨50,硫化氢50,有机硫150,氰化氢150,c6及以上烃类2500。

112.1)压缩净化(同实施例2)

113.来自焦化的焦炉气通过预处理,采用气液分离或吸附的方式将焦炉气中的焦油脱除至5mg/nm3以下,萘脱除至50mg/nm3以下,进入气柜缓冲、储存后,压力约3~4kpag,进入多台并联的往复式压缩机,往复式压缩机采用四级压缩,可将焦炉气从常压压缩到2.4mpag,然后送至净化单元,进一步将焦炉气中的焦油脱除至1mg/nm3以下,奈脱除至5mg/nm3以下。

114.2)加氢脱硫(同实施例2)

115.来自压缩机的焦炉气通过水洗将焦炉气中的氨脱除至5mg/nm3以下,氢氰酸脱除至1mg/nm3以下。然后预热至240℃左右依次进入预加氢反应器和一级加氢反应器,脱除焦炉气中的氧气,同时将90%的有机硫转化为无机硫,然后进入一级中温氧化锌槽,脱除焦炉气中的硫化氢。来自一级中温氧化锌槽的焦炉气再进入二级加氢反应器,进一步将有机硫转化为无机硫,然后通过二级中温氧化锌槽,将焦炉气中的总硫含量脱除至0.1ppm以下。

116.3)变换(同实施例2)

117.调整变换的水汽比,可得变换气的主要气体成份为氢气58.18%、一氧化碳3.93%、二氧化碳4.76%、甲烷26.08%。

118.4)脱碳(同实施例2)

119.采用mdea溶液进行脱碳,脱碳气中的主要气体成份为氢气60.48%、一氧化碳4.08%、二氧化碳0.99%、甲烷27.11%。

120.5)甲烷化(同实施例2)

121.脱碳气预热至270-305℃后进入甲烷化反应器,甲烷化反应器出口为510-540℃,经副产蒸汽、余热回收后进入二段甲烷化反应器,二段甲烷化反应器出口的co co2≤

20ppm。经余热回收后再用循环水冷却至40℃,得到富甲烷气,其主要成分为氢气49.47%、甲烷44.90%。富甲烷气的气量约为39731nm3/h。

122.6)深冷分离(同实施例2)

123.采用混合冷剂制冷分离工艺,得到lng产品12.74t/h,副产的深冷尾气经复热后送至psa提氢装置,总量为22123nm3/h,主要气体成份为氢气88.85%、氮气10.11%、甲烷1.04%。。

124.7)来自深冷分离的尾气进入psa提氢吸附塔,可得到氢气产品(99.99%)18804nm3/h。解吸气约3319nm3/h,用作干燥再生气,再生后返回焦炉作燃料。

125.本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。