1.本实用新型属于多晶硅生产技术领域,具体涉及一种含硅粉的氯硅烷处理系统。

背景技术:

2.在多晶硅生产的原回收工艺工段中,来自还原工序的含氯硅烷的尾气经过冷凝器冷凝后,冷凝液通过机泵输送至硅粉过滤器进行硅粉拦截,清液最后送入回收钢构装置。拦截下的硅粉通过氮气反吹进入卧式蒸汽夹套储罐中进行存储,储罐使用蒸汽加热,将反吹含硅粉的氯硅烷持续进行汽化分离,当储罐内硅粉液位达到预设值之后切换至备用储罐使用,然后继续通过蒸汽加热,使用氮气置换氯硅烷,将氯硅烷蒸发放空至废气处理装置,剩余硅粉再通过人工掏挖的方式进行处理,这样的处理方式具有以下缺点:

3.①

硅粉处理周期长:蒸汽加热蒸发氯硅烷时间需要15-20天,人工掏挖硅粉耗时15-20天,单个储罐硅粉清理周期超过一个月时间;

4.②

氯硅烷损失:使用蒸汽持续加热蒸发氯硅烷过程中,大量氯硅烷通过放空至废气处理系统,虽然废气处理系统前有深冷回收,但也会造成一定氯硅烷损失;

5.③

硅粉清理难度大:卧式储罐内硅粉处理只能采取人工掏挖清理的方式,操作人员劳动强度大,耗时长。

技术实现要素:

6.本实用新型旨在解决现有技术中含氯硅烷的尾气处理系统耗时长,操作人员劳动强度大,氯硅烷损耗较大的问题。

7.为了实现上述发明目的,本实用新型的技术方案如下:

8.一种含硅粉的氯硅烷处理系统,包括主过滤器、残液过滤器和储罐,所述主过滤器旁侧设有进料口i;底部设有排出口;上部设有清液移出口i;顶部连接有n2反吹管线,所述残液过滤器包括旁侧设有进料口ii;上部设有清液移出口ii;底部设有渣料排出口,所述残液过滤器外部设有加热夹套,所述储罐包括进口和出口,所述进料口i连接进料管线,所述排出口连接进料口ii,所述清液移出口ii连接进口,所述出口通过管道i与进料管线连通。

9.进一步地,所述主过滤器上安装有压差计。

10.进一步地,所述与储罐的出口连接的管道i上设置有增压泵。

11.进一步地,所述残液过滤器外部设置的加热夹套为蒸汽夹套。

12.进一步地,所述残液过滤器底部还连接有n2反吹管线;顶部连接有放空管线。

13.进一步地,所述残液过滤器底部为锥形结构。

14.进一步地,所述清液移出口i连接有清液移出管线,所述清液移出管线连接有回收钢构装置。

15.进一步地,所述排出口连接硅粉收集装置。

16.进一步地,所述主过滤器还并联有一个相同结构的主过滤器i,所述残液过滤器还并联有一个相同结构的残液过滤器i。

17.进一步地,所述进料管线上还安装有冷凝器。

18.本实用新型的有益效果:

19.一、本实用新型中,采用本系统,特别适用于多晶硅生产中尾气回收工段中含硅粉的氯硅烷液体的处理,当然也适用于多晶硅生产中压缩机前含硅粉的氯硅烷液体处理。在原来的系统上新增残液过滤器,并在残液过滤器上设计有加热夹套,便于对残液过滤器最后的富集硅粉后的浓缩液进行加热处理,最后直接从下端出口排出硅粉颗粒,取消在储罐中进行加热的步骤,大大降低操作人员的劳动强度,整个系统置换时间与之前系统相比减少近50%;同时,采用可富集硅粉的残液过滤器较于之前的储罐(卧式收集储罐),可以大幅降低氯硅烷损耗。

20.二、本实用新型中,所述主过滤器上安装有压差计,可以监测主过滤中清液所在部位与富集液所在部位的压差,便于及时启动n2反吹管线对主过滤进行反吹,再进行下一步骤。

21.三、本实用新型中,所述与储罐的出口连接的管道i上设置有增压泵,将储罐中暂存的清液泵送至进料管线中,再在主过滤器进行过滤,得到纯度较高的氯硅烷清液,可用作其他工序的原料液。

22.四、本实用新型中,所述残液过滤器外部设置的加热夹套为蒸汽夹套,用于对残液过滤器进行加热,加热更均匀,效果更好。

23.五、本实用新型中,所述残液过滤器底部还连接有n2反吹管线;顶部连接有放空管线,在对残液过滤器进行加热过程中,使用氮气进行置换,带走氯硅烷,使硅粉被快速干燥,另外这样也是硅粉不易粘附在设备上,排出硅粉是更为容易;顶部连接有放空管线,是最后硅粉颗粒排空时,设备通过放空管线进行泄压。

24.六、本实用新型中,所述残液过滤器底部为锥形结构,硅粉被排放时,通过开启残液过滤器底部设置的排放阀门直接将硅粉排放至收集装置中,大大降低操作人员劳动强度。

25.七、本实用新型中,所述清液移出口i连接有清液移出管线,所述清液移出管线连接有回收钢构装置,通过回收钢构装置暂存纯度较高的氯硅烷,可以用作其他工段。

26.八、本实用新型中,所述排出口连接硅粉收集装置,用于收集被干燥后的硅粉。

27.九、本实用新型中,所述主过滤器还并联有一个相同结构的主过滤器i,所述残液过滤器还并联有一个相同结构的残液过滤器i,这样设计,互为主备,当其中一设备需要停机进行反吹或干燥时,可以启动另一备用设备,保证系统稳定连续运行,这样处理一定量的尾气较于之前系统,时间可缩短50%以上,提高生产效率。

28.十、本实用新型中,所述进料管线上还安装有冷凝器,用于冷却尾气,液化尾气,便于分离固液相。

附图说明

29.图1是本实用新型的系统连接示意图。

30.图2是另一种实施方式的系统连接示意图。

31.图3是另一种较优实施方式的系统连接示意图。

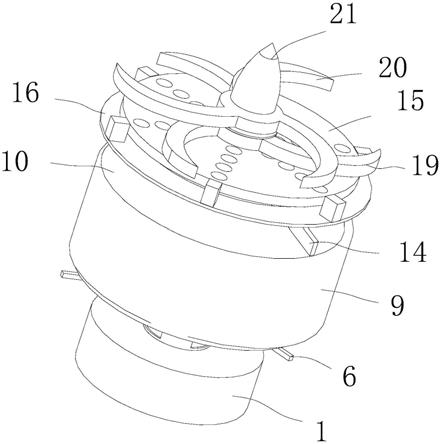

32.其中,1、主过滤器;2、残液过滤器;3、储罐;4、n2反吹管线;5、进料管线;6、管道i;

7、压差计;8、增压泵;9、放空管线;10、清液移出管线;11、回收钢构装置;12、硅粉收集装置;13、主过滤器i;14、残液过滤器i;15、冷凝器;1.1、进料口i;1.2、排出口;1.3、清液移出口i;2.1、进料口ii;2.2、清液移出口ii;2.3、渣料排出口;2.4、加热夹套;3.1、进口;3.2、出口。

具体实施方式

33.下面结合实施例对本实用新型作进一步地详细说明,但本实用新型的实施方式不限于此。

34.实施例1

35.一种含硅粉的氯硅烷处理系统,属于多晶硅生产技术领域,如图1,包括主过滤器1、残液过滤器2和储罐3,所述主过滤器1旁侧设有进料口i1.1;底部设有排出口1.2;上部设有清液移出口i1.3;顶部连接有n2反吹管线4,所述残液过滤器2包括旁侧设有进料口ii2.1;上部设有清液移出口ii2.2;底部设有渣料排出口2.3,所述残液过滤器2外部设有加热夹套2.4,所述储罐3包括进口3.1和出口3.2,所述进料口i1.1连接进料管线5,所述排出口1.2连接进料口ii2.1,所述清液移出口ii2.2连接进口3.1,所述出口3.2通过管道i6与进料管线5连通。

36.使用时,包括以下步骤:

37.a.来自还原工段的含氯硅烷尾气经冷凝后得到冷凝液,冷凝液通过进料管线5输送至主过滤器1进行过滤,在主过滤器1得到的清液从清液移出口i1.3移出,当主过滤器1中压差达到预计值时,暂停进料管线5的进料;

38.b.开启n2反吹管线4,通过该管线向主过滤器1吹n2,将富集硅粉后的浓缩液从主过滤器1反吹至残液过滤器2,继续进行过滤,从残液过滤器2上端移出的清液暂存至储罐3中,再送至进料管线5中,循环上述步骤;

39.c.步骤b中,残液过滤器2受料达到一定次数后,暂停受料,将残液过滤器2的上清液移出后,启动残液过滤器2外侧的加热装置,利用加热夹套2.4对富集硅粉后的浓缩液进行干燥,得到干燥后的硅粉渣料从排出口1.2排出本系统。

40.采用本系统,增设有残液过滤器2,并将原有的过滤器重新进行优化设计,整个系统置换时间减少近50%,取消在储罐3中加热,从残液过滤器2直接放出硅粉,大大降低操作人员劳动强度。

41.实施例2

42.本实施例是在实施例1上的进一步优化,一种含硅粉的氯硅烷处理系统,属于多晶硅生产技术领域,参考图2,包括主过滤器1、残液过滤器2和储罐3,所述主过滤器1旁侧设有进料口i1.1;底部设有排出口1.2;上部设有清液移出口i1.3;顶部连接有n2反吹管线4,所述残液过滤器2包括旁侧设有进料口ii2.1;上部设有清液移出口ii2.2;底部设有渣料排出口2.3,所述残液过滤器2外部设有加热夹套2.4,所述储罐3包括进口3.1和出口3.2,所述进料口i1.1连接进料管线5,所述排出口1.2连接进料口ii2.1,所述清液移出口ii2.2连接进口3.1,所述出口3.2通过管道i6与进料管线5连通,所述主过滤器1上安装有压差计7。

43.实施例3

44.本实施例与实施例1-2相比,区别在于,参考图2,所述与储罐3的出口3.2连接的管道i6上设置有增压泵8。

45.实施例4

46.本实施例与实施例1-3相比,区别在于,所述残液硅粉过滤器外部设置的加热夹套2.4为蒸汽夹套。

47.实施例5

48.本实施例与实施例1-4相比,区别在于,参考图2,所述残液过滤器2底部还连接有n2反吹管线4;顶部连接有放空管线9。

49.实施例6

50.本实施例与实施例1-5相比,区别在于,参考图1或2,所述残液过滤器2底部为锥形结构。

51.实施例7

52.本实施例与实施例1-6相比,区别在于,参考图2,所述清液移出口i1.3连接有清液移出管线10,所述清液移出管线10连接有回收钢构装置11。

53.实施例8

54.本实施例与实施例1-7相比,区别在于,参考图2,所述排出口1.2连接硅粉收集装置12。

55.实施例9

56.本实施例与实施例1-8相比,区别在于,参考图3,所述主过滤器1还并联有一个相同结构的主过滤器i13,所述残液过滤器2还并联有一个相同结构的残液过滤器i14。

57.实施例10

58.本实施例与实施例1-9相比,区别在于,参考图2或3,所述进料管线5上还安装有冷凝器15。

59.实施例11

60.本实施例是较优的一种实施方式,一种含硅粉的氯硅烷处理系统,属于多晶硅生产技术领域,以本公司回收工艺工段为例,包括主过滤器1、主过滤器i13、残液过滤器2、残液过滤器i14和储罐3,其中主过滤器1与主过滤器i13中,一个为运行状态设备,另一个为备用设备,残液过滤器2与残液过滤器i14也是互为主备设备,可以手动/自动切换,参考图3。

61.所述主过滤器1旁侧设有进料口i1.1;底部设有排出口1.2;上部设有清液移出口i1.3;顶部连接有n2反吹管线4,所述残液过滤器2包括旁侧设有进料口ii2.1;上部设有清液移出口ii2.2;底部设有渣料排出口2.3,所述残液过滤器2外部设有加热夹套2.4,所述储罐3包括进口3.1和出口3.2,所述进料口i1.1连接进料管线5,所述排出口1.2连接进料口ii2.1,所述清液移出口ii2.2连接进口3.1,所述出口3.2通过管道i6与进料管线5连通。

62.进一步地,所述主过滤器1上安装有压差计7。

63.进一步地,所述与储罐3的出口3.2连接的管道i6上设置有增压泵8。

64.进一步地,所述残液硅粉过滤器外部设置的加热夹套2.4为蒸汽夹套。

65.进一步地,所述残液过滤器2底部还连接有n2反吹管线4;顶部连接有放空管线9。

66.进一步地,所述清液移出口i1.3连接有清液移出管线10,所述清液移出管线10连接有回收钢构装置11。

67.进一步地,所述排出口1.2连接硅粉收集装置12。

68.进一步地,所述主过滤器1还并联有一个相同结构的主过滤器i13,所述残液过滤

器2还并联有一个相同结构的残液过滤器i14。

69.进一步地,所述进料管线5上还安装有冷凝器15。

70.本系统在使用时,包括以下步骤:

71.a.来自还原工段的含氯硅烷尾气经冷凝器15冷凝后得到冷凝液,冷凝液通过进料管线5输送至主过滤器1进行过滤,在主过滤器1得到的清液从清液移出口i1.3移出,通过清液移出管线10送至回收钢构装置11中进行暂存,主过滤器1中浓缩液不断富集硅粉,当主过滤器1中的压差计7显示达到预设值时,暂停该主过滤器1的进料,启动备用主过滤器i13;

72.b.开启与主过滤器1连接n2反吹管线4,通过该管线向主过滤器1吹n2,将富集硅粉后的浓缩液从主过滤器1反吹至残液过滤器2,继续进行过滤,从残液过滤器2上端移出的清液暂存至储罐3中,再送至进料管线5中,循环上述步骤;

73.c.步骤b中,残液过滤器2受料达到一定次数后,或者压差达到一定数值后,暂停该残液过滤器2受料,切换至备用残液过滤器i14,将残液过滤器2的上清液移出后,启动残液过滤器2外侧的加热装置,利用蒸汽夹套对富集硅粉后的浓缩液进行干燥,得到干燥后的硅粉渣料从排出口1.2排出本系统至硅粉收集装置12中暂存,极少气相通过放空管线9泄压放空。

74.采用本系统,增设有残液过滤器2,并将原有的过滤器重新进行优化设计,整个系统可实现连续化稳定生产,置换时间减少50%以上,取消在储罐3中加热,从残液过滤器2直接放出硅粉,大大降低操作人员劳动强度,同时也大幅降低氯硅烷的损耗。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。