1.本发明涉及一种夹层结构复合材料制备方法,具体涉及一种基于二次成型的格栅结构增强泡沫夹芯复合材料制备方法,主要应用于格栅结构增强泡沫夹芯复合材料尤其是大尺寸格栅结构增强泡沫夹芯复合材料低成本高质量成型。

背景技术:

2.传统泡沫夹芯复合材料由强度、模量较大的上下复合材料面板和介于上下面板之间的低密度泡沫夹芯材料复合而成,具有较高的比强度、比刚度;同时,低密度泡沫夹芯材料具有防火、隔热、隔声、吸能等功能。因此,传统泡沫夹芯复合材料成为一种典型结构功能一体化材料,已广泛应用于轨道交通、高速列车、航空航天、船舶与海洋工程等领域。但是,随着工程应用对结构性能要求不断提高,传统泡沫夹芯复合材料已经无法满足需求。将复合材料格栅结构引入到传统泡沫夹芯复合材料的泡沫夹芯材料中,构建一种新型夹层结构复合材料,即格栅结构增强泡沫夹芯复合材料,其主体部分为传统泡沫夹芯复合材料,增强部分为复合材料格栅结构。因此,格栅结构增强泡沫夹芯复合材料集成了传统泡沫夹芯复合材料和复合材料格栅结构的各自优势,既保留了传统泡沫夹芯复合材料较低密度、较高强度、较高模量等优点,又发挥了复合材料格栅结构出色的力学性能,即:在整体密度略微增加的前提下,格栅结构增强泡沫夹芯复合材料的平压、侧压、弯曲、剪切、抗冲击等力学性能显著提升。

3.然而,由于复合材料格栅结构的引入,原本作为一个整体的泡沫芯材板被分割成一个个离散的泡沫芯材条。在制备夹层预成型体时,干态纤维织物经树脂浸润成型后即为复合材料格栅结构与泡沫芯材条交替铺放,干态纤维织物成波浪形穿插于离散的泡沫芯材条之间,泡沫芯材条被干态纤维织物“半包覆”,干态纤维织物几何形态为反对称结构。为了尽可能提高相邻泡沫芯材条之间以及泡沫芯材条与干态纤维织物之间贴合度,并尽可能减少干态纤维织物局部皱褶,需要对干态纤维织物施加一定张力,由于泡沫芯材密度较低≤400kg/m3,带有一定张力的反对称结构干态纤维织物会使紧贴于其上的泡沫芯材条崩出。此外,即使按照上述操作交替铺放泡沫芯材条和干态纤维织物,原本贴合较好的预成型体会再次发生“松弛”,导致制备的夹层预成型体排列不整齐、整体厚度不均匀、格栅结构厚度不均一,进而影响格栅结构增强泡沫夹芯复合材料外观尺寸及质量一致性。

4.格栅结构增强泡沫夹芯复合材料是一种新型复合材料夹层结构,目前尚无公开的、完备的成型工艺解决方案。普通发明专利《格构增强型复合材料夹层结构》(授权公告号:cn101067343b)通过沿芯材厚度方向剖开并在剖开间隙位置填充树脂或干态纤维布,经真空灌注工艺制备格构增强型复合材料夹层结构,其格构为树脂浇注体或纤维增强复合材料,纤维增强复合材料格构增强效果远优于树脂浇注体格构。但是,由于干态纤维布质地较柔软,难以控制芯材间隙纤维布填充量,且纤维布在真空压力下极易发生堆积、弯曲等,导致纤维增强复合材料格构纤维体积分数、质量一致性等都难以精确控制,这将大大降低格构增强效果乃至显著增大格构增强型复合材料夹层结构性能离散性。此外,在已公开的文

献所述成型工艺中,要么制造成本较低但质量一致性较差,要么质量一致性较好但制造成本较高。从公开报道看,国内的南京工业大学制备出了一种格栅结构增强泡沫夹芯复合材料,即:先将泡沫芯材切割成立方体小块,再以手工缠绕方式用玻璃纤维布将其六个面包覆,接着在铺敷好的下面板上整齐排列包覆有玻璃纤维布的泡沫立方块,然后铺敷上面板,最后经vari(vacuum assisted resin infusion)工艺成型。该方法实现了格栅结构增强泡沫夹芯复合材料成功制备,制备成本较低,但制备的产品质量均一性、尺寸稳定性难以控制,成型工艺难以放大,且格栅结构厚度不均匀、树脂含量较高。国外的英国金斯顿大学kingston university、伊朗塔比阿特莫达勒斯大学tarbiat modares university等采用vartm(vacuum assisted resin transfer molding)成型工艺成功制备了格栅结构横截面为矩形、梯形、三角形等不同形状的实验室级格栅结构增强的泡沫夹芯复合材料,其质量一致性较好,但公开报道中有关成型过程阐述极其简单,工装设计、工艺方案等技术细节尚未披露。此外,考虑到工艺放大问题,辅助工装不但要变更设计,而且要加厚防止变形、分块拼接等,这势必使辅助工装复杂程度增大,最终导致基于vartm成型工艺的制造成本大幅增加、工艺放大难度显著增大。

5.格栅结构增强泡沫夹芯复合材料的结构特点——泡沫芯材完全离散且干态纤维织物反对称穿插于其中,导致成型过程中最大难点是夹层预成型体尺寸精确和整体稳定性控制,解决上述难点的关键是泡沫芯材位置、格栅结构厚度与形状的精确控制。对于力学性能要求较高情况下,多采用基于高精度金属模具的vari工艺或rtm工艺一体化整体成型,制备的大尺寸格栅结构增强泡沫夹芯复合材料力学性能优异但工艺难度较大、制造成本较高;对于允许牺牲一定力学性能同时又不大幅降低产品尺寸精度、结构稳定性、质量一致性的情况下,基于二次成型的格栅结构增强泡沫夹芯复合材料制备方法具有显著降低工艺难度与制造成本特点,是一种较优异的格栅结构增强泡沫夹芯复合材料成型工艺解决方案。

技术实现要素:

6.有鉴于此,本发明的目的是提供一种基于二次成型的格栅结构增强泡沫夹芯复合材料制备方法,以解决目前尚无格栅结构增强泡沫夹芯复合材料这种新型复合材料夹层结构的低成本高精度制备方法问题。

7.为了达到上述目的,本发明所采用的技术方案是:基于二次成型的格栅结构增强泡沫夹芯复合材料制备方法,包括以下步骤:s1、辅助工装加工:按照目标复合材料格栅结构的构型设计加工辅助工装子部件的形状和尺寸;s2、辅助工装子部件正立装配:按照目标复合材料格栅结构的构型将若干正立的辅助工装子部件的底部粘结于模具上,若干辅助工装子部件之间平行且间隔设置;然后每一个辅助工装子部件的表面均用酒精或丙酮擦干净,晾干5分钟左右,然后均匀涂抹3次脱模蜡,每次间隔10-15分钟;s3、采用干态纤维布或预浸料铺敷复合材料格栅结构:沿若干正立的辅助工装子部件的横截面方向铺敷干态纤维布/预浸料,铺敷过程中对拐角处及时进行预压,使干态纤维布/预浸料与辅助工装子部件的表面紧密贴合;s4、辅助工装子部件倒立放置:在干态纤维布/预浸料顶部的多个间隙内逐一放置

倒立的辅助工装子部件,并用横条压紧倒立的辅助工装子部件,使干态纤维布/预浸料与辅助工装子部件的表面紧密贴合,形成格栅结构中间体;s5、复合材料格栅结构预制:若选用干态纤维布方案时,对格栅结构中间体采用rtm或vartm工艺进行预制,形成复合材料格栅结构;若选用预浸料方案时,将格栅结构中间体转至压机平台上,根据所选预浸料要求的压力-时间、温度-时间成型工艺参数,采用模压工艺进行预制;或将格栅结构中间体转至热压罐内,根据所选预浸料要求的压力-时间、温度-时间成型工艺参数,采用热压罐工艺进行预制;或将格栅结构中间体转至烘箱内,根据所选预浸料要求的压力-时间、温度-时间成型工艺参数,采用ooa工艺进行预制,形成复合材料格栅结构;s6、下面板铺敷:清理模具,然后在模具上铺敷下面板;s7、泡沫芯材条填充:在制备的复合材料格栅结构的表面喷洒适量喷胶,根据辅助工装子部件的尺寸加工泡沫芯材条并将其填充于预制的复合材料格栅结构中,形成填充泡沫芯材的复合材料格栅结构,然后将其整体平稳放置于下面板上;s8、上面板铺敷:在填充泡沫芯材的复合材料格栅结构上铺敷上面板,形成预成型体;s9、整体成型:采用复合材料常规成型工艺lcm进行预成型体的整体封装成型。

8.进一步的,步骤s2中在对辅助工装子部件进行粘结时,辅助工装子部件的底部全部或部分涂敷有胶黏剂、胶水或设置双面型胶带。

9.进一步的,在铺敷下面板和上面板时,铺敷要求如下,根据面板目标厚度和所选增强纤维织物类型,确定需要铺敷的纤维织物层数和铺设方式,然后裁剪纤维织物,将裁剪完的纤维织物按照铺设方式进行铺敷。

10.进一步的,下面板和上面板上所铺设的纤维织物尺寸比复合材料格栅结构的平面尺寸大5mm-50mm。

11.进一步的,所述辅助工装子部件的横截面形状包括但不仅限于矩形、梯形和三角形中的任意一种。

12.进一步的,所述辅助工装子部件的数量为2n 1个,且n≥1。

13.进一步的,所述复合材料格栅结构的最小重复单元横截面尺寸与辅助工装子部件的横截面尺寸相同,长度比辅助工装子部件的长度小0-50mm,且复合材料格栅结构的厚度为0.1mm-10mm。

14.进一步的,所述的干态纤维布、预浸料、下面板以及上面板的面密度均不小于100g/m2,且四者所用的纤维织物均为玻璃纤维、碳纤维、碳/玻混杂纤维、石英纤维、kevler纤维、超高分子量聚乙烯纤维或pb0纤维,四者所用的纤维织物类型可以相同,也可以不同。上面板和下面板的厚度、铺层方式、所用纤维织物类型可以相同,也可以不同。

15.进一步的,所述泡沫芯材条由聚氯乙烯、聚甲基丙烯酰亚胺、聚对苯二甲酸乙二醇酯或聚氨酯制成,密度不大于400kg/m3。

16.进一步的,所述泡沫芯材条的横截面形状与辅助工装子部件的横截面形状相同,且两者的长度也相同。

17.与现有技术相比,本发明的有益效果是:第一,本发明通过二次成型方式,即第一步预制复合材料格栅结构,第二步填充泡沫芯材、铺敷上下面板然后采用复合材料常规成

型工艺lcm整体成型,轻松实现工艺放大、显著降低工艺风险;第二,通过由若干辅助工装子部件组成的简易辅助工装可精准控制格栅结构厚度与形状,从而从根本上解决了格栅结构增强泡沫夹芯复合材料成型过程中夹层预成型体尺寸难以精确控制以及产品整体稳定性、质量一致性等问题;第三,通过辅助工装子部件几何构型设计和相邻子部件之间间距设计,可实现不同类型格栅结构增强泡沫夹芯复合材料制备;第四,辅助工装易操作、制造成本低、设计裕度大、装配简单,可以快速装卸,显著提高了预成型体制备效率;第五,辅助工装制作过程简单且拆卸方便、整个工艺流程成熟,可显著提高大尺寸格栅结构增强泡沫夹芯复合材料成型效率。

附图说明

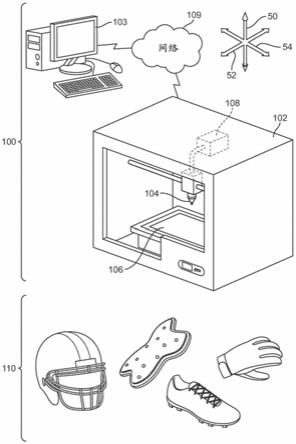

18.图1是辅助工装子部件的结构示意图;图2是复合材料格栅结构制备的主要步骤示意图;图3是复合材料格栅结构的结构示意图;图4是格栅结构增强泡沫夹芯复合材料预成型体的结构示意图;图中标记:1、辅助工装子部件,2、复合材料格栅结构,3、干态纤维布/预浸料,4、下面板,5、泡沫芯材条,6、上面板,7、模具。

具体实施方式

19.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.基于二次成型的格栅结构增强泡沫夹芯复合材料制备方法,请参阅图2,主要包括以下步骤:s1、辅助工装加工:按照目标复合材料格栅结构2的构型设计加工辅助工装子部件1的形状和尺寸,辅助工装子部件的示意图如图1所示;s2、辅助工装子部件正立装配:按照目标复合材料格栅结构2的构型将若干正立的辅助工装子部件1的底部粘结于模具7上,若干辅助工装子部件1之间平行且间隔设置;在对辅助工装子部件1进行粘结时,辅助工装子部件1的底部全部或部分涂敷有胶黏剂、胶水或设置双面型胶带;然后每一个辅助工装子部件1的表面均用酒精或丙酮擦干净,晾干5分钟左右,然后均匀涂抹3次脱模蜡,每次间隔10-15分钟;s3、采用干态纤维布或预浸料铺敷复合材料格栅结构:沿若干正立的辅助工装子部件1的横截面方向铺敷干态纤维布/预浸料3,铺敷过程中对拐角处及时进行预压,使干态纤维布/预浸料3与辅助工装子部件1的表面紧密贴合;s4、辅助工装子部件倒立放置:在干态纤维布/预浸料3顶部的多个间隙内逐一放置倒立的辅助工装子部件1,并用横条压紧倒立的辅助工装子部件1,使干态纤维布/预浸料3与辅助工装子部件1的表面紧密贴合,形成格栅结构中间体;s5、复合材料格栅结构预制:若选用干态纤维布方案时,对格栅结构中间体采用rtm或vartm工艺进行预制,形成复合材料格栅结构2;

若选用预浸料方案时,将格栅结构中间体转至压机平台上,根据所选预浸料要求的压力-时间、温度-时间成型工艺参数,采用模压工艺进行预制;或将格栅结构中间体转至热压罐内,根据所选预浸料要求的压力-时间、温度-时间成型工艺参数,采用热压罐工艺进行预制;或将格栅结构中间体转至烘箱内,根据所选预浸料要求的压力-时间、温度-时间成型工艺参数,采用ooa工艺进行预制,形成复合材料格栅结构2;复合材料格栅结构的结构示意图如图3所示;s6、下面板铺敷:清理模具,然后在模具上铺敷下面板4;s7、泡沫芯材条填充:在制备的复合材料格栅结构2的表面喷洒适量喷胶,根据辅助工装子部件1的尺寸加工泡沫芯材条5并将其填充于预制的复合材料格栅结构2中,形成填充泡沫芯材的复合材料格栅结构,然后将其整体平稳放置于下面板上,本实施例中,所述泡沫芯材条5由聚氯乙烯、聚甲基丙烯酰亚胺、聚对苯二甲酸乙二醇酯或聚氨酯制成,密度不大于400kg/m3;且泡沫芯材条5的横截面形状与辅助工装子部件1的横截面形状相同,且两者的长度也相同。

21.s8、上面板铺敷:在填充泡沫芯材的复合材料格栅结构上铺敷上面板6,形成预成型体,预成型体的结构示意图如图4所示;在铺敷下面板4和上面板6时,铺敷要求如下,根据面板目标厚度和所选增强纤维织物类型,确定需要铺敷的纤维织物层数和铺设方式,然后裁剪纤维织物,将裁剪完的纤维织物按照铺设方式进行铺敷。且下面板4和上面板6上所铺设的纤维织物尺寸比复合材料格栅结构2的平面尺寸大5mm-50mm。

22.s9、整体成型:采用复合材料常规成型工艺lcm进行预成型体的整体封装成型。

23.进一步的,本发明中的辅助工装由2n 1(n≥1)个完全相同的子部件1组成,材质为金属材料、木质材料等刚度较大的硬质材料,加工公差为

±

0.2mm。从复合材料结构设计角度来说,子部件1横截面可选取矩形、梯形、三角形等简单几何形状,也可以选取其它形状。辅助工装子部件1长度为300mm-3000mm。

24.进一步的,所述复合材料格栅结构2的最小重复单元横截面尺寸与辅助工装子部件1的横截面尺寸相同,长度比辅助工装子部件1的长度小0-50mm,且复合材料格栅结构2的厚度为0.1mm-10mm。

25.本发明中,所述的干态纤维布、预浸料、下面板4以及上面板6的面密度均不小于100g/m2,且四者所用的纤维织物均为玻璃纤维、碳纤维、碳/玻混杂纤维、石英纤维、kevler纤维、超高分子量聚乙烯纤维或pb0纤维,四者所用的纤维织物类型可以相同,也可以不同。上面板和下面板的厚度、铺层方式、所用纤维织物类型可以相同,也可以不同。

26.实施例一实施例一为格栅结构最小重复单元横截面是等腰梯形的格栅结构增强泡沫夹芯复合材料,其中等腰梯形尺寸为上底20mm、下底66.2mm、高40mm。

27.上面板长度为1245mm、下面板长度为1295mm,上下面板宽度、厚度相同,分别为1070mm、2.7mm;格栅结构长度、厚度分别为1070mm、0.25mm;泡沫芯材条横截面为等腰梯形,数量为29个,长度为1070mm,横截面尺寸为上底20mm、下底66.2mm、高40mm。

28.辅助工装子部件横截面为等腰梯形,数量为29个,长度为1070mm,横截面尺寸为上底20mm、下底66.2mm、高40mm,相邻辅助工装子部件间距为21.7mm,材质为45#钢。

29.上下面板选择面密度350g/m2的双轴向高强玻璃纤维布,数量为8层;格栅结构选

择面密度200 g/m2碳纤维预浸料,数量为2层。

30.实施例一所述格栅结构增强泡沫夹芯复合材料制备过程如下:(a)辅助工装加工。根据格栅结构构型设计参数加工辅助工装子部件,材质选45#钢材。

31.(b)辅助工装子部件正立装配。清理金属平板模具,然后在每个辅助工装子部件底部两头和中间粘贴双面胶带并稳定粘结于金属平板模具上,相邻子部件以20.7mm间距平行均匀分布。粘结、排序完辅助工装每个子部件均用酒精或丙酮清洗,晾干5分钟左右,然后均匀涂抹3次脱模蜡,每次间隔10-15分钟。

32.(c)复合材料格栅结构用碳纤维预浸料铺敷。沿正立的辅助工装子部件横截面方向铺敷碳纤维预浸料,铺敷过程中对拐角处及时进行预压,尽量使碳纤维预浸料与工装子部件表面紧密贴合。

33.(d)辅助工装子部件倒立放置。逐一倒立放置辅助工装子部件,并用横条压紧倒立的子部件,使碳纤维预浸料与工装子部件表面紧密贴合。

34.(e)复合材料格栅结构预制。将上述辅助工装、预浸料连同金属平板模具一起转至模压机平台上,根据所选预浸料要求的压力-时间、温度-时间成型工艺参数对模压机进行设置,完成格栅结构成型并脱模。

35.(f)下面板4铺敷。根据面板目标厚度和所选增强纤维织物类型,确定需要铺敷的纤维织物层数、铺设方式等,纤维织物尺寸比复合材料格栅结构平面尺寸大10mm,照此裁剪纤维织物。清理金属平板模具,将裁剪完的纤维织物按照铺设方式进行铺敷。

36.(g)泡沫芯材条填充。以30cm/s速度在制备的复合材料格栅结构的表面喷洒适量3m喷胶,根据辅助工装子部件尺寸加工泡沫芯材条并将其填充于前述预制好的复合材料格栅结构中,由此形成填充泡沫芯材的复合材料格栅结构,然后将其整体平稳放置于下面板上。

37.(h)上面板铺敷。在填充泡沫芯材的复合材料格栅结构上铺敷上面板,铺敷要求与下面板相同。

38.(i)整体成型。按照vari成型工艺,依次布置脱模布、导流网等,设置注胶管路、出胶口、注胶口等,真空袋膜封装抽真空,注胶后即完成整体成型。常温固化48小时后脱模,然后放入烘箱50℃/4小时后固化。

39.实施例二实施例二为格栅结构最小重复单元横截面是等腰梯形的格栅结构增强泡沫夹芯复合材料,其中等腰梯形尺寸为上底20mm、下底66.2mm、高40mm。

40.上面板长度为1245mm、下面板长度为1295mm,上下面板宽度、厚度相同,分别为1070mm、2.7mm;格栅结构长度、厚度分别为1070mm、0.25mm;泡沫芯材条横截面为等腰梯形,数量为29个,长度为1070mm,横截面尺寸为上底20mm、下底66.2mm、高40mm。

41.辅助工装子部件横截面为等腰梯形,数量为29个,长度为1070mm,横截面尺寸为上底20mm、下底66.2mm、高40mm,相邻辅助工装子部件间距为21.2mm,材质为45#钢。

42.上下面板选择面密度350 g/m2的双轴向高强玻璃纤维布,数量为8层;格栅结构选择面密度200 g/m2碳纤维预浸料,数量为2层。

43.除步骤(e)外,实施例二所述格栅结构增强泡沫夹芯复合材料制备过程与实施例

一相同。实施例二步骤(e)为:(e)复合材料格栅结构预制。将上述辅助工装、预浸料连同金属平板模具一起转至热压罐内,根据所选预浸料要求的压力-时间、温度-时间成型工艺参数对热压罐进行设置,完成格栅结构成型并脱模。

44.实施例三实施例三为格栅结构最小重复单元横截面是等腰梯形的格栅结构增强泡沫夹芯复合材料,其中等腰梯形尺寸为上底20mm、下底66.2mm、高40mm。

45.上面板长度为1245mm、下面板长度为1295mm,上下面板宽度、厚度相同,分别为1070mm、2.7mm;格栅结构长度、厚度分别为1070mm、0.25mm;泡沫芯材条横截面为等腰梯形,数量为29个,长度为1070mm,横截面尺寸为上底20mm、下底66.2mm、高40mm。

46.辅助工装子部件横截面为等腰梯形,数量为29个,长度为1070mm,横截面尺寸为上底20mm、下底66.2mm、高40mm,相邻辅助工装子部件间距为21.2mm,材质为45#钢。

47.上下面板选择面密度350 g/m2的双轴向高强玻璃纤维布,数量为8层;格栅结构选择面密度200 g/m2碳纤维预浸料,数量为2层。

48.除步骤(i)外,实施例三所述格栅结构增强泡沫夹芯复合材料制备过程与实施例一相同。实施例三步骤(i)为:(i)整体成型。按照rtm成型工艺,将预成型体放入模腔内,合模后开始注胶,即完成整体成型。常温固化48小时后脱模,然后放入烘箱50℃/4小时后固化。

49.实施例四实施例四为格栅结构最小重复单元横截面是矩形的格栅结构增强泡沫夹芯复合材料,其中矩形尺寸为宽度40mm、高度25mm。

50.上下面板尺寸相同,长度、宽度、厚度分别为855mm、950mm、3.5mm;格栅结构长度、厚度分别为950mm、0.22mm;泡沫芯材条横截面为矩形,数量为21个,长度、宽度、高度分别为950mm、40mm、25mm。

51.辅助工装子部件横截面为矩形,数量为21个,长度、宽度、高度分别为950mm、40mm、25mm,相邻辅助工装子部件间距为40.7mm,材质为木材。

52.上下面板用纤维织物为面密度400 g/m2的e玻璃纤维方格布,数量为10层;格栅结构用干态纤维织物为面密度220 g/m2的缎纹高强玻璃纤维布,数量为1层。

53.实施例四所述格栅结构增强泡沫夹芯复合材料制备过程与实施例一相同。

54.本发明通过二次成型方式,即第一步预制复合材料格栅结构,第二步填充泡沫芯材、铺敷上下面板然后采用复合材料常规成型工艺整体成型,轻松实现工艺放大、显著降低工艺风险;通过简易辅助工装可精准控制格栅结构厚度与形状,从根本上解决了格栅结构增强泡沫夹芯复合材料成型过程中夹层预成型体尺寸难以精确控制以及产品整体稳定性、质量一致性等问题;同时,通过辅助工装子部件几何构型设计和相邻子部件之间间距设计,可实现不同类型格栅结构增强泡沫夹芯复合材料制备;而且,辅助工装易操作、制造成本低、设计裕度大、装配简单,可以快速装卸,显著提高了预成型体制备效率。

55.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明

将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。