1.本发明属于石油炼制与化工领域,涉及到一种石油馏分油连续脱酸的方法和设备。国际专利分类属于c10g。

背景技术:

2.石油及其馏分中含有一些酸性物质,简称石油酸,这些酸性物质的主要组成是环烷酸,环烷酸的存在不仅腐蚀设备,而且影响石油产品的颜色和安定性,因此在石油炼制时需要将环烷酸脱除。同时,环烷酸也是一种重要的物质,可以用于生产抗磨剂、缓蚀剂、油漆催干剂、润滑油清净分散剂等,市场价格很高。因此需要通过分离的方法将石油馏分中的环烷酸分离出来,以作为产品使用。

3.目前从石油馏分中分离环烷酸的方法有很多种,如碱洗法,醇-氨法等,这些方法都有其使用范围和局限性:碱洗法需消耗大量碱,碱渣污染环境,且容易形成乳化,油品损失大;现有的醇-氨法溶剂使用量大,回收费用高,工业上难以承受。

4.专利cn101565632b提供了从柴油中脱除环烷酸的方法。其技术方案是:在室温和常压下,取一定量的聚乙烯胺溶于有机溶剂中,待完全溶解后得到复合脱酸剂;将复合脱酸剂与待脱酸直馏柴油按体积比为0.05∶1~0.10∶1混合反应,温度为40℃~60℃,时间为20s~ 60s,反应后静置得到分层的两相;一相为酸度降低的直馏柴油即为柴油脱酸产品,另一相为环烷酸富集的有机溶剂相,最后将有机溶剂进行蒸馏,回收有机溶剂和环烷酸。环烷酸脱酸率可达80%以上。该方法由于使用聚乙烯胺为脱酸剂的碱性成分,因此无法通过简单的方法进行回收再利用。

5.专利cn200410085318.0也提出一种从柴油中脱除环烷酸的工艺方法。在反应罐中加入馏分油和脱酸剂,无需预混合,直接移入高效微波反应系统中进行微波辐射。经过沉降分离,脱酸剂携带环烷酸形成的酸相与油相完全分离,脱酸率达98%以上,油品回收率达99.0%以上;酸相与同体积30%的硫酸混合,沉降分离,分为上下两层,上层为环烷酸,下层为硫酸盐溶液。在该工艺过程中,由于使用硫酸,增加了分离步骤,也带来了危废硫酸盐溶液的排放。

6.专利cn200410008621.0提供了一种从油品中脱除和回收环烷酸的方法,该方法选用包括 c2-5饱和烷醇、氨水和破乳剂的复合溶剂,使待处理油品与复合溶剂混合,于30~70℃之间加热至多60分钟,静置分层后分离出溶剂相,并酸化处理该溶剂相,分离出环烷酸相。该方法使用其它酸进行酸化处理回收环烷酸,增加了废水排放。

7.专利cn98117282.2提供了从石油馏分油中分离、回收环烷酸的方法。该法是将选自c1~ c3脂肪醇中的一种或其两种或两种以上的混合物、氢氧化钠和水配成醇浓度为5~45%,氢氧化钠浓度为1~8重%的脱酸溶剂,在20~90℃下将脱酸溶剂与馏分油混合,静置,分离油相和水相,回收环烷酸。该方法由于使用氢氧化钠,脱酸剂不能重复使用,而且环烷酸的回收需要加入硫酸等强酸中和氢氧化钠才能将环烷酸置换出来,所以产生大量废水、废渣。

8.发明专利cn201010219925.7提供了一种从烃油中回收环烷酸的方法及其装置,该方法为:原料油与脱酸溶剂进入静态混合器进行反应,反应后的油剂混合物进入沉降分离塔,在塔内分离为两层,上层含环烷酸的脱酸溶剂进入分解蒸馏塔进行蒸馏,蒸出的脱酸溶剂返回脱酸溶剂罐循环使用,分解蒸馏塔底排出的粗环烷酸进入环烷酸精制罐进行精制处理得到精制环烷酸;沉降分离塔内下层的脱酸原料油进入原料蒸馏塔,少量脱酸溶剂从塔顶蒸出返回脱酸溶剂罐循环使用,脱酸原料油从塔底排出。该方法使用一次混合,一次沉降分离,只适合重质原油或馏分油,对于轻质馏分油(如汽油、柴油馏分)则不适合,而且脱酸效率达不到深度脱酸标准,脱完酸的馏分油酸值基本在0.4-0.5mgkoh/g之间,不能满足现有工艺要求。除此之外,该方法获得的环烷酸酸值和纯度不高,环烷酸纯度只有50%左右。

9.专利cn200710175740.9公开了一种从油品中脱除和回收环烷酸的方法及其专用复合脱酸剂,是在待脱酸油品中加入复合脱酸剂,充分混合反应后静置,得到分层良好的两相:酸值降低的油品相和环烷酸富集的有机溶剂相,即从油品中脱除环烷酸;所述复合脱酸剂包括有机溶剂和氨气,其中,氨气的重量百分含量为0.1wt%-5wt%,所述有机溶剂为c1-c4 的醇类化合物。本发明方法脱出环烷酸的效果好,脱酸率可以达到70%以上,脱酸剂可以循环利用。该方法脱酸率不高,酸值达不到很低的水平,溶剂损耗大,没有提供连续生产的方法。

10.专利cn1070182a公开了一种脱酸方法,采用氨、乙醇水溶液为萃取剂在装填填料的抽提塔中分离重质润滑油馏分中环烷酸的方法。原料油与萃取剂在抽提塔a中逆流接触进行反应萃取;从抽提塔顶流出的含有环烷酸铵的萃取液经加热进入分解蒸馏塔b,在其中环烷酸铵受热分解释放出氨和环烷酸,氨和溶剂一起从分解蒸馏塔b顶蒸出,环烷酸从分解蒸馏塔 b底排出;从抽提塔a底流出的脱酸油经加热进入脱剂塔c,脱酸油所携带的少量萃取剂从萃取塔c顶蒸出,脱剂油从脱剂塔c底排出;从分解蒸馏塔b顶和脱剂塔c顶蒸出的萃取剂返回抽提塔a循环使用。本发明适用于重质润滑油馏份脱去环烷酸。该过程对减三线馏分油脱酸后的油品酸值为0.6-1.13mgkoh/g之间,达不到深度脱酸标准,不能满足现有工艺要求。除此之外,该方法获得的环烷酸酸值和纯度不高,只有70-87%之间。

11.专利cn1847366a公开了一种脱除原油或馏分油中环烷酸的方法,是将至少一种离子液体和/或辅助化合物加入到原油或馏分油中,在20-80℃下混合反应,静置、分离得到脱酸的原油或馏分油。由于离子液体和辅助化合物与原油和馏分油有很好的互溶性,本发明采用离子液体脱除原油或馏分油中的酸性化合物时,不容易发生乳化,且容易与酸发生络合,生成相应的离子液体-酸络合物,经静置能与原油或馏分油分层,从而与原油或馏分油实现分离;原油或馏分油中环烷酸脱除率能达到90%左右。但该方法使用昂贵的离子液体,离子液体也难以再生,所以生产成本太高。

12.专利cn1461795a发明了一种用于石油和石油馏分脱酸及所脱环烷酸精制的方法,使用一种由a、b两种组分组成的溶剂的氨溶液作为脱酸剂,脱酸剂与原料油经混合然后沉降分离,脱酸后的油中不含脱酸剂,脱酸率达到90%以上;含环烷酸的脱酸剂利用轻烃萃取掉中性油后,通过加热分解的方法来回收环烷酸和脱酸剂,脱酸剂可重复利用,环烷酸经水洗精制可得到含量大于90%的环烷酸。该方法使用乙二醇和乙醇等为脱酸剂,在使用中会有少量乙二醇和乙醇进入重质油中,回收温度较高,超过乙二醇沸点(200℃),能耗较高。

13.从以上专利可以看出,目前已有的技术大多只能处理重质馏分油,不能同时处理

轻质馏分油和重质馏分油,多数不能达到深度脱酸的效果,能够达到的,也存在溶剂用量大、能耗高、剂耗高、脱酸剂价格太高等问题。

14.环烷酸是一种重要的资源,可用于选矿业、石油开采、石油添加剂等。近些年,由于石油加工技术的发展,加氢技术得到大规模的应用,很多含有环烷酸的馏分油被加氢,使得环烷酸被破坏。而国内外对环烷酸的需求却日益增长,因此开发一种新的低生产成本的环烷酸生产技术对于分离石油中的环烷酸就非常重要。由于国内外对小分子和大分子环烷酸的需求都很强烈,对环烷酸的纯度要求也越来越高,因此开发一种既能够高效分离小分子环烷酸、又能分离大分子环烷酸,同时还能够提纯环烷酸的装置对于降低生产成本,提高生产效率,减少用地面积都具有重要意义。

15.鉴于此,本发明专利提出一种新型的馏分油脱酸方法和装置,可以用一套装置处理轻质馏分油,也可处理重质馏分油,降低了剂油比和能耗,同时得到高纯度的环烷酸,过程中脱酸剂可以得到重复使用,没有废物排放。

技术实现要素:

16.本发明的目的在于提供一种石油馏分油连续脱酸的方法和设备,提高脱酸效率,降低剂油比,降低能耗,降低生产成本,同时得到高纯度环烷酸。其特征在于使用两个沉降罐,一个萃取塔,两个混合器,泵和溶剂回收系统,以及脱酸油蒸发回收系统,使用氨、水和c-c3 的醇类配成脱酸剂,本发明具体步骤如下:

17.(1)自原料油罐来的原料油和沉降罐b来的富脱酸剂通过混合器混合后进入沉降罐a;

18.(2)沉降罐a来的一次脱酸油与脱酸剂罐来的脱酸剂通过混合器混合后进入沉降罐b;

19.(3)从沉降罐a来的溶有石油酸的脱酸剂溶液与萃取塔顶部出来的一部分物料经泵前混合进入萃取塔上部,反萃取剂进入萃取塔下部,萃取塔顶流出的另一部分物料进入反萃取剂罐;

20.(4)萃取塔下部的物料进入蒸发塔,经蒸发-冷凝冷却回收的脱酸剂返回到脱酸剂罐重复使用,蒸发塔底物料经泵进入环烷酸汽提塔,环烷酸汽提塔下部通入水蒸汽,塔底得到环烷酸,环烷酸汽提塔塔顶气相进入精馏塔上部;

21.(5)从沉降罐b来的脱酸油液经换热后进入脱酸油汽提塔,塔底通入水蒸汽,塔顶气相进入精馏塔上部;

22.(6)精馏塔塔顶气相经冷凝冷却后一部分打回流,一部分进入脱酸剂罐。

23.(7)所述脱酸剂组成为乙醇、甲醇、异丙醇、水和氨,其中水占20-60%,氨占1-6%,其余为乙醇、甲醇、异丙醇中的至少一种;

24.(8)所述反萃取剂为沸点范围为160-300℃的石油馏分,最优为沸点范围为180-250℃的石油馏分,使用一段时间后定期更换,不需要再生,因此节省了再生费用和设备;

25.(9)所述反萃取剂/脱酸剂的重量比为0.2-1:1。

26.当然反萃取剂/脱酸剂的比例越高,得到的环烷酸纯度越高,但能耗会增加,所以在保证一定纯度的前提下,尽量减少反萃取剂的使用比例。

27.根据第(1)条所述的方法,其特征在于自原料油罐来的原料油和沉降罐b来的富脱

酸剂的流量质量比为1:(0.3~1)。

28.满足该方法的装置,其特征在于:该装置包括脱酸剂罐、油罐、泵、混合器、沉降罐a、沉降罐b、流量计、萃取塔、脱酸油汽提塔、反萃取剂罐、流量计、阀门;汽提塔;换热器;精馏塔;蒸发塔;环烷酸汽提塔;所述混合器为静态混合器;沉降罐a(12)的底部和中部与泵(6)通过管线和阀门连接,并通过泵(6)、静态混合器(16)与沉降罐b连接;沉降罐 b(13)的底部和中部分别与泵(5)连接,泵(5)和静态混合器(11)通过管线和阀门连接,并连接到沉降罐a;沉降罐b底部和中部由管线和阀门与泵(8)连接,泵(8)连接换热器 (19)和汽提塔(18),汽提塔(18)顶管线与精馏塔(21)上部连接;沉降罐a(12)底部和中部由管线和阀门与泵(7)连接,泵(7)与萃取塔(17)上部连接,萃取塔顶部与泵(7) 入口连接,并与反萃取剂罐(21)连接,泵(10)与反萃取剂罐(21)和萃取塔(17)相连;泵(9)与萃取塔(17)底和蒸发塔(27)上部相连,泵(28)与蒸发塔(27)底和环烷酸汽提塔(29)上部连接。

29.所述萃取塔为一般的萃取塔,塔内可以装有填料或者塔盘;沉降罐a和沉降罐b的大小以能够提供充足的沉降时间为宜,一般沉降停留时间不低于15min。

30.使用该方法和设备进行馏分油脱酸,脱酸剂经回收后可以重复使用,而且在油中残留很少,对油品的后续加工基本没有坏的影响。馏分油脱酸后,有利于后续加氢过程,因为加氢过程会将环烷酸中的氧加氢生成水,水会破坏催化剂的结构,造成加氢催化剂失活和活性降低,同时消耗大量氢气,因此馏分油脱酸后对后续加工利好。

31.经过脱酸的馏分油,其酸值可降低到0.3mgkoh/g以下,得到的环烷酸的纯度达到85%以上,环烷酸的收率高,纯度高,价值高,可以弥补脱酸过程的费用。

附图说明

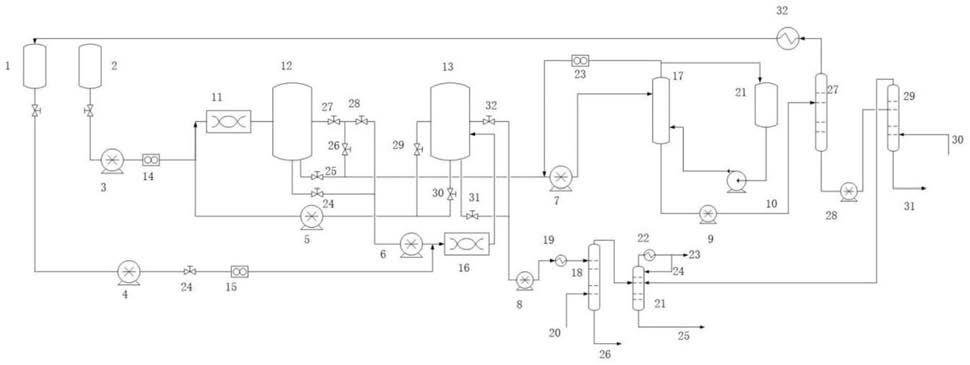

32.附图1为实现该专利技术的设备和工艺流程图。

33.以下是图中数字所代表的设备和物料:

34.1.脱酸剂罐;2.油罐;3-10.泵;11,16.混合器;12.沉降罐a;13.沉降罐b;14,15.流量计; 17.萃取塔;18.汽提塔;19.换热器;20.水蒸气;21.精馏塔;22.换热器;23.回收脱酸剂;24. 回流;25.水;26.脱酸油;27.蒸发塔;28.泵;29.环烷酸汽提塔;30.水蒸气;31.环烷酸;32. 换热器。

35.结合附图1对流程进行说明:自原料油罐(2)来的馏分油和沉降罐b(13)来的富脱酸剂通过混合器(11)混合后进入沉降罐a(12);沉降罐a(12)来的一次脱酸油用泵(6) 打入与脱酸剂罐(1)来的脱酸剂通过混合器(16)混合后进入沉降罐b(13);从沉降罐a (12)来的溶有石油酸的脱酸剂溶液与萃取塔(17)顶部出来的一部分物料经泵(7)混合进入萃取塔(17)上部,反萃取剂自反萃取剂罐(21)用泵(10)打入萃取塔下部,萃取塔(17) 顶流出的另一部分物料返回反萃取剂罐(21)。萃取塔底部出来的物料经泵(9)进入蒸发塔 (27)上部,塔顶气相经换热器(32)蒸发-冷凝冷却后返回到脱酸剂罐(1),蒸发塔(27) 塔底物料经泵(28)进入环烷酸汽提塔(29),塔顶气相进入精馏塔(21),塔底得到环烷酸 (31)。从沉降罐b(13)来的脱酸油液经泵(8)和换热器(19)进入脱酸油汽提塔(18),塔顶气相进入精馏塔(21),塔底物料为脱酸油(26)。精馏塔顶气相经换热器(22)冷凝冷却后一部分打回流,一部分返回脱酸剂罐(1),塔底得到污水进入污水处理系统。

36.在附图1中,沉降罐a(12)的底部和中部与泵(6)通过阀门连接,沉降罐b(13)的底

部和中部分别与泵(5)和泵(8)通过阀门连接。这样连接的好处是,当处理轻质馏分油时,馏分油密度小,脱酸剂的密度大,脱酸剂在沉降罐a或沉降罐b的下层,油在上层,连接泵的阀门只需打开阀门25、27、28、30、32,关闭阀门24、26、29、31,同时控制界面低于沉降罐中线即可;相反,当处理重质的馏分油时,馏分油密度大,脱酸剂的密度小,脱酸剂在沉降罐a或沉降罐b的上层,油在下层,连接泵的阀门只需关闭阀门25、28、30、32,打开阀门24、26、27、29、31,同时控制界面低于沉降罐中线即可。这样既可以加工轻质馏分油,也可以加工重质馏分油,中间不需更换设备和脱酸剂配方。

37.发明的效果

38.按照以上方法进行馏分油脱酸生产,可以实现连续运行,得到的环烷酸纯度高,可达85%以上,环烷酸收率较其他方法高15-20%,脱酸率也比现有方法高10%以上,既可以适用于轻质馏分油,也可适用于重质馏分油,还可适用于原油,该方法尤其适用于轻质馏分油,而其它方法对轻质馏分油效果不好。使用这种方法,反萃取剂不需要再生,只需要定期更换,而脱酸油酸值降至0.3mgkoh/g以下,能耗降低20-30%,可以降低生产成本,降低碳排放。

具体实施方式

39.下面结合实施例进一步说明本发明的工艺。

40.对比例1:

41.在实验室建立一个小型的连续萃取装置,由抽提塔和泵组成,采用某炼油厂生产的减二线油为原料油,该油酸值4.2mgkoh/g,脱酸剂为乙醇、水、氨的溶液,其中含氨4%(重),含水55%(重),含乙醇41%(重),采用剂油比为0.6:1(重),温度50℃,原料油和脱酸剂分别用泵打入抽提塔,原料油进入抽提塔上部,脱酸剂进入抽提塔下部,塔顶流出的脱酸剂溶液,经溶剂回收系统回收溶剂得到环烷酸,塔底流出脱酸油液,经蒸发回收溶剂后得到脱酸油。

42.经测试,得到的环烷酸酸值75mgkoh/g,纯度54%,脱酸油酸值0.7mgkoh/g,环烷酸收率1.9%。

43.对比例2:

44.在实验室建立一个小型的连续萃取装置,由抽提塔和泵组成,采用某炼油厂生产的柴油为原料油,该油酸值2.8mgkoh/g,脱酸剂为乙醇、水、氨的溶液,其中含氨4%(重),含水55%(重),含乙醇41%(重),采用剂油比为0.6:1(重),温度50℃,原料油和脱酸剂分别用泵打入抽提塔,原料油进入抽提塔下部,脱酸剂进入抽提塔上部,塔底流出的脱酸剂溶液,经溶剂回收系统回收溶剂得到环烷酸,塔顶流出脱酸油液,经蒸发回收溶剂后得到脱酸油。

45.经测试,得到的环烷酸酸值103mgkoh/g,纯度51%,脱酸油酸值0.5mgkoh/g。

46.对比例3:

47.在实验室建立一个小型的连续萃取装置,由抽提塔、混合器、沉降罐和泵组成,采用某炼油厂生产的柴油为原料油,该油酸值2.8mgkoh/g,脱酸剂为乙醇、水、氨的溶液,其中含氨4%(重),含水55%(重),含乙醇41%(重),采用剂油比为0.6:1(重),温度50℃,原料油和脱酸剂分别用泵打入混合器,然后进入沉降罐,沉降罐塔底流出的脱酸剂溶液,经溶剂回收系统回收溶剂得到环烷酸,沉降罐塔顶流出脱酸油液,经蒸发回收溶剂后得到脱酸油。

48.经测试,得到的环烷酸酸值101mgkoh/g,纯度50.5%,脱酸油酸值0.6mgkoh/g。

49.实施例1:

50.在实验室中按照本发明的附图1制备了一个小型实验装置。采用对比例1的减二线油为原料油,脱酸剂组成相同,为乙醇、水、氨的溶液,其中含氨4%(重),含水55%(重),含乙醇41%(重),采用剂油比(新鲜脱酸剂/油质量比)为0.6:1(重),自原料油罐来的原料油和沉降罐b来的富脱酸剂的流量质量比为1:1,温度50℃,反萃取剂为沸点范围为 160-300℃的石油馏分,反萃取剂/脱酸剂(重)为0.3:1,经脱酸过程得到的脱酸剂溶液,经溶剂回收系统回收溶剂得到环烷酸,脱酸油液经蒸发回收溶剂后得到脱酸油。

51.经测试,得到的环烷酸酸值128mgkoh/g,纯度93%,脱酸油酸值0.25mgkoh/g,环烷酸收率2.3%,与对比例1相比,收率提高21.05%。与对比例1相比,采用本专利方法得到的环烷酸纯度高,脱酸油的酸值更低,脱酸效果更好。

52.实施例2:

53.采用实施例1相同的实验装置,采用相同的原料油、脱酸剂组成和脱酸温度,采用剂油比为0.3:1(重),自原料油罐来的原料油和沉降罐b来的富脱酸剂的流量质量比为1:0.5,反萃取剂为沸点范围为180-250℃的石油馏分,反萃取剂/脱酸剂(重)=0.3:1,经脱酸过程得到的脱酸剂溶液,经溶剂回收系统回收溶剂得到环烷酸,脱酸油液经蒸发回收溶剂后得到脱酸油。

54.经测试,得到的环烷酸酸值129mgkoh/g,纯度94%,脱酸油酸值0.24mgkoh/g,环烷酸收率2.2%,与对比例1相比,收率提高15.8%。与对比例1相比,采用本专利方法得到的环烷酸纯度高,脱酸油的酸值更低,脱酸效果更好,同时使用的溶剂量减少50%,经计算,如果在工业上能耗会降低35-40%。

55.实施例3:

56.采用实施例1相同的实验装置,采用与对比例2相同的原料油、脱酸剂组成、剂油比和脱酸温度,自原料油罐来的原料油和沉降罐b来的富脱酸剂的流量质量比为1:0.3,反萃取剂为沸点范围为200-260℃的石油馏分,反萃取剂/脱酸剂(重)=0.2:1,经脱酸过程得到的脱酸剂溶液,经溶剂回收系统回收溶剂得到环烷酸,脱酸油液经蒸发回收溶剂后得到脱酸油。

57.经测试,得到的环烷酸酸值189mgkoh/g,纯度96%,脱酸油酸值0.23mgkoh/g,环烷酸收率1.2%,与对比例2和对比例3相比,收率提高16%。与对比例1相比,采用本专利方法得到的环烷酸纯度高,属于小分子环烷酸,脱酸油的酸值更低,脱酸效果更好。

58.实施例4:

59.采用实施例1相同的实验装置,采用与对比例2相同的原料油、脱酸剂组成和脱酸温度,剂油比0.25:1(重),自原料油罐来的原料油和沉降罐b来的富脱酸剂的流量质量比为1: 0.8,反萃取剂/脱酸剂(重)=0.2:1,经脱酸过程得到的脱酸剂溶液,经溶剂回收系统回收溶剂得到环烷酸,脱酸油液经蒸发回收溶剂后得到脱酸油。

60.经测试,得到的环烷酸酸值187mgkoh/g,纯度95%,脱酸油酸值0.17mgkoh/g,环烷酸收率1.2%,与对比例2和对比例3相比,采用本专利方法得到的环烷酸纯度高,属于小分子环烷酸,脱酸油的酸值更低,脱酸效果更好。

61.通过以上例子可以看出,采用该方法可以实现连续生产,比原先的专利和文献剂

油比更低,脱酸油酸值更低,该装置和方法可以适用于轻质馏分油和重质馏分油,得到的环烷酸纯度高,收率高,由于使用的溶剂价格低,消耗少,可回收使用,因此加工成本很低。当然,以上所述仅是本发明的一种实施方式而已,应当指出对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰均属于本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。