1.本实用新型属于废气回收技术领域,具体涉及一种尾气中的烃类回收系统。

背景技术:

2.现有的气相聚乙烯工艺,排放气回收系统采用传统压缩/冷凝工艺,不能将尾气中所有的乙烯、1-丁烯和异戊烷都冷凝下来,尾气中仍含有少量烃类组分排放至火炬,不仅造成了物料的浪费,而且经火炬焚烧后对环境也有一定污染。

3.目前同类装置采用膜渗透技术回收尾气中的乙烯、1-丁烯和异戊烷,由于膜技术的局限性,回收率低于80%,占地面积大,工艺操作过程中使用动设备,膜片更换频繁,维护费用较高,公用工程消耗较大。

技术实现要素:

4.有鉴于此,本实用新型提供了一种尾气中烃类回收系统,以便解决上述提到的技术问题。

5.本实用新型的技术方案是:

6.一种尾气中烃类回收系统,包括:

7.缓冲箱,其入口和高压分液罐的气相出口连通;

8.第一加热器,其入口与所述缓冲箱的出口连通;

9.冷箱,其内设置有多组循环管,第一组循环管的入口和所述第一加热器的出口连通;

10.第一气液分离罐,其入口与第一组循环管的出口连通,所述第一气液分离罐的液相出口与反应器连通,所述第一气液分离罐的气相出口与第二组循环管的入口连通;

11.第二气液分离罐,其入口与所述第二组循环管的出口连通,所述第二气液分离罐的液相出口与烯烃分离装置连通,所述第二气液分离罐的气相出口与第三组循环管的入口连通;

12.膨胀单元,其入口与所述第三组循环管的出口连通,其出口与第四组循环管的入口连通,所述第四组循环管的出口与火炬连通。

13.优选的,所述膨胀单元包括第一膨胀机和第二膨胀机,所述第一膨胀机的入口与所述第三组循环管的出口连通,出口与第五组循环管的入口连通,所述第五组循环管的出口与第二膨胀机的入口连通,所述第二膨胀机的出口与第四组循环管的入口连通。

14.优选的,所述第一气液分离罐的液相出口与反应器之间设置有用于升温的第二加热器,所述第二气液分离罐的液相出口与烯烃分离装置之间设置有用于升温的第三加热器。

15.优选的,所述第一加热器、第二加热器和第三加热器均是电加热器。

16.本实用新型提供的一种尾气中的烃类回收系统,使用双膨胀自深冷技术,利用火炬气“压力能”使其温度降低至-120℃,将火炬气中的几乎所有烃类液化后与氮气分离,从

而实现烃类的回收利用,回收率达到90%以上,降低生产成本,减少vocs排放。该技术无转动设备,维护成本低,流程结构简单,操作方便,仅需消耗20nm3/h左右的氮气,无其它公用工程消耗,实用性强,值得推广。

附图说明

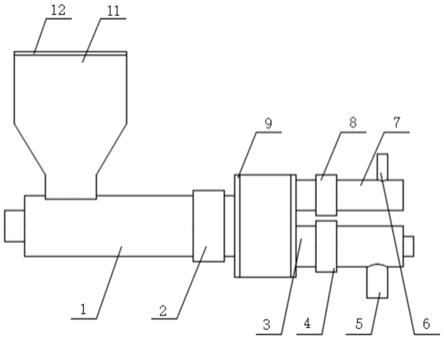

17.图1为本实用新型的整体结构的示意图。

具体实施方式

18.本实用新型提供了一种尾气中烃类回收系统,下面结合图1的结构示意图,对本实用新型进行说明。

19.实施例1

20.一种尾气中烃类回收系统,如图1所示,采用深冷分离系统,结构包括用于提供减压缓冲储存作用的缓冲箱,缓冲箱的入口和回收系统的高压分液罐的气相出口连通,回收尾气经气相出口出来进入缓冲箱内部储存,缓冲箱的出口与第一加热器的入口连通,回收尾气经缓冲箱进入第一加热器,经第一加热器进行升温。

21.冷箱的内部设置有多组循环冷却用的循环管,第一加热器的出口和第一组循环管的入口连通,第一组循环管的出口与第一气液分离罐的入口连通,第一气液分离罐的液相出口与反应器连通,第一气液分离罐的气相出口与第二组循环管的入口连通,第二组循环管的出口与第二气液分离罐的入口连通,第二气液分离罐的液相出口与烯烃分离装置连通,第二气液分离罐的气相出口与第三组循环管的入口连通,第三组循环管的出口与膨胀单元的入口连通,膨胀单元的出口与第四组循环管的入口连通,第四组循环管的出口与火炬连通。

22.进一步具体的,膨胀单元包括第一膨胀机和第二膨胀机,第一膨胀机的入口与第三组循环管的出口连通,出口与第五组循环管的入口连通,第五组循环管的出口与第二膨胀机的入口连通,第二膨胀机的出口与第四组循环管的入口连通。

23.进一步的,第一气液分离罐的液相出口与反应器之间设置有用于对液相升温的第二加热器,第二气液分离罐的液相出口与烯烃分离装置之间设置有用于对液相升温的第三加热器。

24.具体的,第一加热器、第二加热器和第三加热器均是电加热器。

25.本发明提供的一种尾气中烃类回收系统,具体包括冷箱、透平膨胀机(包括第一膨胀机和第二膨胀机)、气液分离罐(包括第二气液分离罐和第一气液分离罐)和多个加热器,其中,第二气液分离罐即乙烯分离器,用于将气液态的乙烯分离出来,第一气液分离罐即重烃分离器,用于将气液态的重烃分离出来。

26.本发明工作时,回收尾气先进入缓冲箱,然后经缓冲箱进入第一加热器,经第一加热器升温到40℃后进入冷箱,经冷箱冷却降温至-50℃后进入第一气液分离罐进行重烃(1-丁烯和异戊烷)和乙烯的分离;从第一气液分离罐出来的液体重烃经第二加热器加热后(30℃,0.05mpa,主要为80%左右的1-丁烯和异戊烷,20%左右的乙烯)返回反应器;从第一气液分离罐出来的气相重烃经冷箱冷却降温至-120℃后进入第二气液分离罐,液相乙烯经第三加热器加热后(30℃,0.2mpa,主要为90%左右的乙烯及乙烷,10%左右的1-丁烯、异戊

烷)返回烯烃分离装置(mto)压缩机一段入口;从第二气液分离罐出来的不凝气进入第一膨胀机的膨胀端膨胀制冷,膨胀后的低温气体返回冷箱复热回收冷量,再进入第二膨胀机的制动端升温后离开深冷分离系统(30℃,0.2mpa,主要为97%以上的氮气,其余为氢气、甲烷、乙烯)排火炬排出。

27.本实用新型提供的一种尾气中烃类回收系统,使用双膨胀自深冷技术,利用火炬气“压力能”使其温度降低至-120℃,将火炬气中的几乎所有烃类液化后与氮气分离,从而实现烃类和氮气的回收利用,回收率达到90%以上,降低生产成本,减少vocs排放。该技术技术无转动设备,维护成本低,流程结构简单,操作方便,仅需消耗20nm3/h左右的氮气,无其它公用工程消耗,实用性强,值得推广。

28.以上公开的仅为本实用新型的较佳具体实施例,但是,本实用新型实施例并非局限于此,任何本领域技术人员能思之的变化都应落入本实用新型的保护范围。

技术特征:

1.一种尾气中的烃类回收系统,其特征在于,包括:缓冲箱,其入口和高压分液罐的气相出口连通;第一加热器,其入口与所述缓冲箱的出口连通;冷箱,其内设置有多组循环管,第一组循环管的入口和所述第一加热器的出口连通;第一气液分离罐,其入口与第一组循环管的出口连通,所述第一气液分离罐的液相出口与反应器连通,所述第一气液分离罐的气相出口与第二组循环管的入口连通;第二气液分离罐,其入口与所述第二组循环管的出口连通,所述第二气液分离罐的液相出口与烯烃分离装置连通,所述第二气液分离罐的气相出口与第三组循环管的入口连通;膨胀单元,其入口与所述第三组循环管的出口连通,其出口与第四组循环管的入口连通,所述第四组循环管的出口与火炬连通。2.根据权利要求1所述的一种尾气中的烃类回收系统,其特征在于,所述膨胀单元包括第一膨胀机和第二膨胀机,所述第一膨胀机的入口与所述第三组循环管的出口连通,出口与第五组循环管的入口连通,所述第五组循环管的出口与第二膨胀机的入口连通,所述第二膨胀机的出口与第四组循环管的入口连通。3.根据权利要求1所述的一种尾气中的烃类回收系统,其特征在于,所述第一气液分离罐的液相出口与反应器之间设置有用于升温的第二加热器,所述第二气液分离罐的液相出口与烯烃分离装置之间设置有用于升温的第三加热器。4.根据权利要求3所述的一种尾气中的烃类回收系统,其特征在于,所述第一加热器、第二加热器和第三加热器均是电加热器。

技术总结

本实用新型属于废气回收技术领域,涉及一种尾气中的烃类回收系统,包括缓冲箱,其入口和高压分液罐的气相出口连通,第一加热器的入口与缓冲箱的出口连通;冷箱内设有多组循环管,第一组循环管的入口和第一加热器的出口连通;第一气液分离罐的入口与第一组循环管的出口连通,液相出口与反应器连通,气相出口与第二组循环管的入口连通;第二气液分离罐的入口与第二组循环管的出口连通,出口与烯烃分离装置连通,第二气液分离罐的气相出口与第三组循环管的入口连通;膨胀单元的入口与第三组循环管的出口连通,出口与第四组循环管的入口连通,第四组循环管的出口与火炬连通。本实用新型流程结构简单,操作方便,无其它公用工程消耗,实用性强。实用性强。实用性强。

技术研发人员:杨永胜 孙鹏飞 韦鹏 张克强 徐照

受保护的技术使用者:蒲城清洁能源化工有限责任公司

技术研发日:2021.06.28

技术公布日:2022/3/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。