1.本发明属于复合材料的制备领域,具体涉及一种多主元合金-金刚石复合材料及其制备方法和应用。

背景技术:

2.目前金刚石磨具(磨盘、砂轮等)的金属粘结相主要以铜基、钴基粘结相为主,或向其中添加一些低温金属或合金、微量非金属元素等,以提高粘结相基体强度并增强基体对金刚石颗粒的把持力。但传统的金属基粘结相易形成金属化合物、间隙相等有害产物,难以保证粘结相组织性能的稳定性,不能完全满足实际磨削加工的要求。越来越多的研究者开始设计并制备多主元合金作超硬材料的粘结相基体,并且已发现多主元合金作为粘结相能够显著提高超硬材料的性能。有研究者将cocrnicumn、cocrnicufe

0.5

mn、fecocrnimo

0.2

和al

0.5

fecocrnicu等多主元合金与wc、ti(c,n)等硬质相复合,发现多主元合金粘结相能明显改善复合材料的耐磨、切削性能。zhang等发现fecocrni基多主元合金/金刚石超硬材料的抗弯强度和硬度均比传统金属粘结相超硬材料高2-3倍。

3.此外,利用粉末冶金法制备金刚石超硬材料时,适当提高烧结温度可使得粘结相基体更加致密,粘结相与硬质相的界面结合也会更好,但高温能促进金刚石颗粒发生石墨化转变或脱碳反应,从而丧失硬质相的作用。zhang mingyang等研究了不同烧结温度对fecocrnimo多主元合金基体-金刚石复合材料的界面结构和力学性能的影响,发现950℃烧结的复合材料表现出优异的力学性能(硬度为630hv,横向断裂强度为1310mpa),耐磨性也最佳,而在高于950℃的温度烧结后,金刚石作用的失效和脆性cr的碳化物的形成会降低复合材料的性能。李建敏研究了不同烧结温度对cufeznalti合金-金刚石复合材料性能的影响,发现900℃烧结制备的复合材料表现出最优的力学性能,高于900℃后将出现金刚石过烧现象。

4.近几年,也有许多关于多主元合金-金刚石复合材料的专利,例如《高熵合金-金刚石复合材料及其制备方法》(专利申请号:cn201811116153.7),以铝、镍、铜、铁和铬为原料,采用放电等离子烧结方法,制备了力学性能优异的金刚石复合材料。该专利较为全面地比较了不同的合金元素含量、金刚石含量以及不同的烧结工艺对复合材料性能的影响。但该专利粘结相的制备方法——机械合金化法,有比较明显的缺点,一是机械合金化过程中易引入杂质,影响粘结相的组织和性能;二是机械合金化操作过程比较危险,尤其是含有锆粉、镁粉及铝粉等粉末时,存在着诸多安全隐患。

技术实现要素:

5.为解决上述技术问题,本发明的第一个目的是提供一种多主元合金-金刚石复合材料;本发明的第二个目的是提供一种制备上述多主元合金-金刚石复合材料的方法。本技术金属基体选用cunicocr多主元合金,选取放电等离子烧结(sps)方法制备复合材料,提高了金刚石/粘结相基体界面结合强度,增强了金刚石的稳定性,优化了复合材料的摩擦磨损

性能,进而提高所制备的多主元合金-金刚石复合材料的使用寿命。本发明通过以下技术方案实现:

6.本发明一种耐磨多主元合金-金刚石复合材料,所述耐磨多主元合金-金刚石复合材料的原料包括80-95vol.%的cunicocr多主元合金粘结相粉末和5-20vol%的金刚石粉末。

7.优选地,本发明一种多主元合金-金刚石复合材料,包括:80-87.5vol.%的cunicocr多主元合金粘结相粉末和12.5-20vol%的金刚石粉末。

8.优选地,所述cunicocr多主元合金粘结相粉末中,cu、ni、co、cr的原子比为(20-40):(20-30):(20-30):(10-20)。

9.优选地,所述cunicocr多主元合金粘结相粉末中,为了使粘结相基体形成更为稳定的fcc固溶体结构,本发明将cu、ni、co、cr的原子比优化为(35-36):(24-25):(24-25):(14-15)。优选地,cunicocr多主元合金粘结相粉末的粒径为100-180μm。

10.优选地,所述金刚石的粒径为45-100μm。

11.本发明一种制备上述任一项所述的多主元合金-金刚石复合材料的方法,包括以下步骤:

12.(1)将cunicocr多主元合金粘结相粉末与金刚石粉末混匀,制成混合粉末,烘干;

13.(2)将混合粉末原料装填入石墨磨具中,在10-30mpa的压力下预压成型;

14.(3)进行放电等离子烧结,烧结压力20-50mpa,以80-120℃/min、优选为100℃/min的升温速率从室温升到a℃,在a℃保温5min;所述a的取值为395-405;

15.(4)以b℃/min的升温速率从a℃升温至烧结温度,保温10-30min。制得多主元合金-金刚石复合材料;所述b的取值为45-55;所述烧结温度为800℃-1000℃。

16.优选地,所述cunicocr多主元合金优选使用合金粉末。更优选使用气雾化cunicocr多主元合金粉末,气雾化粉末粒度细、主要为球形、流动性好,用于烧结效果更好。

17.优选地,所述金刚石颗粒优选使用d级金刚石,是品级较高的金刚石单晶,以保证成品质量。

18.优选地,所述烧结温度为850℃-1000℃。进一步优选地,所述烧结温度为850℃-960℃。

19.本发明所设计和制备的复合材料摩擦系数低于0.3,磨损率低于3.0

×

10-5

mm3/n

·

m,磨耗比不低于0.6

×

103。且产品的布氏硬度hb大于等于160。

20.经优化后,本发明所设计和制备的复合材料摩擦系数低于0.12,磨损率低于1.8

×

10-5

mm3/n

·

m,磨耗比不低于0.65

×

103。且产品的布氏硬度hb大于等于160。

21.经进一步优化后,本发明所设计和制备的复合材料摩擦系数低于0.065,磨损率小于等于1.6

×

10-5

mm3/n

·

m,磨耗比不低于1.2

×

103。且产品的布氏硬度hb大于等于200。

22.本发明所设计和制备的复合材料可以用于制备磨削工具。所述磨削工具包括金刚石磨盘、金刚石砂轮等磨削类金刚石工具。

23.与现有技术相比,本发明具有以下有益效果:

24.(1)本发明首先采用cunicocr多主元合金作为粘结相基体,多主元合金具有高强韧性、高温稳定性、耐磨和耐腐蚀性能优异等特点,同时“鸡尾酒”效应也会抑制复杂化合物的出现,容易获得单固溶体结构,有望改善材料组织-性能适配性和稳定性差等关键问题,

是替代传统金属粘结相的理想材料。

25.(2)采用放电等离子烧结(sps)方法制备多主元合金-金刚石复合材料,制备方法简单,而且制得的复合材料可做超硬磨具。本发明的多主元合金-金刚石复合材料在硬度优于现有的超硬磨具的情况下,摩擦系数和磨损率更低、磨耗比更高,摩擦磨损性能明显提高。

26.(3)本发明为解决传统粘结相组织性能的不稳定、制备的复合材料耐磨性不足,以及高温环境中金刚石石墨化的技术难题提供了新的方法。在本发明所设计的粘结相体系下,对cr元素的含量进行优化,适量的cr在一定的温度和压力下,可以与金刚石发生化学反应,生成cr-c化合物并在金刚石颗粒表面形成一层均匀连续的cr-c碳化物层,cr-c层可以阻止金刚石颗粒与粘结相中其他催化元素,如co、ni等的接触,能有效缓解金刚石的石墨化转变。进而提升了产品的性能。

附图说明

27.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.附图1:实施例1的复合材料中金刚石形貌,

29.附图2:实施例2的复合材料中金刚石形貌,

30.附图3:实施例3的复合材料中金刚石形貌,

31.附图4:实施例4的多主元合金-金刚石复合材料形貌,

32.附图5:实施例5的多主元合金-金刚石复合材料形貌,

33.附图6:实施例6的多主元合金-金刚石复合材料形貌,

34.附图7:实施例7的复合材料粘结相基体与金刚石粉末界面处epma图谱,

35.附图8:实施例8的复合材料粘结相基体与金刚石粉末界面处epma图谱,

36.附图9:实施例9的复合材料粘结相基体与金刚石粉末界面处epma图谱,

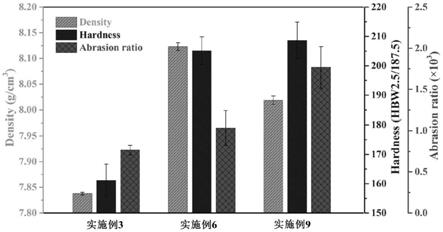

37.附图10:实施例3、6、9的复合材料的性能比较。

38.从图1、图2和图3中可以看出,金刚石的表面平整,被烧蚀的痕迹不明显,金刚石的晶型保持完整。且随着cr含量的增加,当复合材料经过同样的王水、经过同样的时间腐蚀后,金刚石颗粒表面金属的粘附越来越多。

39.从图4、图5和图6中可以看出,烧结温度提高后,金刚石表面有被烧蚀的痕迹,部分金刚石颗粒发生破碎。图4中cr含量最低,可以看到组织中有金刚石脱落后产生的凹坑,随着cr含量的增加,金刚石未发生脱落现象,说明粘结相基体对金刚石的把持力越来越强。

40.从图7、图8和图9中可以看出,继续提高烧结温度,粘结相基体与金刚石颗粒在界面处发生了明显的化学反应,生成了cr-c冶金结合层。且随着cr含量的增加,cr-c层的厚度逐渐增加。

41.从图10可以看出,实施例9中的复合材料的硬度和磨耗比最高,复合材料具有最优的磨削性能。

具体实施方式

42.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

43.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

44.实施例1:

45.1.材料准备:

46.(1)准备cunicocr合金粉末:选取粒径45-100μm的气雾化cunicocr合金粉末,其成分为cu25ni25co25cr25(at.%)。

47.(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

48.(3)将上述cunicocr合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

49.2.多主元合金-金刚石复合材料的制备:

50.将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至850℃,保温10min。制得多主元合金-金刚石复合材料。

51.3.将制得的多主元合金-金刚石复合材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0052][0053]

实施例2:

[0054]

1.材料准备:

[0055]

(1)准备cunicocr合金粉末:选取粒径45-100μm的气雾化cunicocr合金粉末,其成分为cu30ni25co25cr20(at.%)。

[0056]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0057]

(3)将上述cunicocr合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为15vol.%。

[0058]

2.多主元合金-金刚石复合材料的制备:

[0059]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50

℃/min的升温速率从400℃升温至850℃,保温10min。制得多主元合金-金刚石复合材料。

[0060]

3.将制得的多主元合金-金刚石复合材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0061][0062][0063]

实施例3:

[0064]

1.材料准备:

[0065]

(1)准备cunicocr合金粉末:选取粒径45-100μm的气雾化cunicocr合金粉末,其成分为cu35ni25co25cr15(at.%)。

[0066]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0067]

(3)将上述cunicocr合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为20vol.%。

[0068]

2.多主元合金-金刚石复合材料的制备:

[0069]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至850℃,保温10min。制得多主元合金-金刚石复合材料。

[0070]

3.将制得的多主元合金-金刚石复合材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0071][0072]

实施例4:

[0073]

1.材料准备:

[0074]

(1)准备cunicocr合金粉末:选取粒径45-100μm的气雾化cunicocr合金粉末,其成分为cu25ni25co25cr25(at.%)。

[0075]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0076]

(3)将上述cunicocr合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混

合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0077]

2.多主元合金-金刚石复合材料的制备:

[0078]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至900℃,保温10min。制得多主元合金-金刚石复合材料。

[0079]

3.将制得的多主元合金-金刚石复合材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0080][0081]

实施例5:

[0082]

1.材料准备:

[0083]

(1)准备cunicocr合金粉末:选取粒径45-100μm的气雾化cunicocr合金粉末,其成分为cu30ni25co25cr20(at.%)。

[0084]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0085]

(3)将上述cunicocr合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为15vol.%。

[0086]

2.多主元合金-金刚石复合材料的制备:

[0087]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至900℃,保温10min。制得多主元合金-金刚石复合材料。

[0088]

3.将制得的多主元合金-金刚石复合材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0089][0090][0091]

实施例6:

[0092]

1.材料准备:

[0093]

(1)准备cunicocr合金粉末:选取粒径45-100μm的气雾化cunicocr合金粉末,其成分为cu35ni25co25cr15(at.%)。

[0094]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0095]

(3)将上述cunicocr合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为20vol.%。

[0096]

2.多主元合金-金刚石复合材料的制备:

[0097]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至900℃,保温10min。制得多主元合金-金刚石复合材料。

[0098]

3.将制得的多主元合金-金刚石复合材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0099][0100]

实施例7:

[0101]

1.材料准备:

[0102]

(1)准备cunicocr合金粉末:选取粒径45-100μm的气雾化cunicocr合金粉末,其成分为cu25ni25co25cr25(at.%)。

[0103]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0104]

(3)将上述cunicocr合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为12.5vol.%。

[0105]

2.多主元合金-金刚石复合材料的制备:

[0106]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至950℃,保温10min。制得多主元合金-金刚石复合材料。

[0107]

3.将制得的多主元合金-金刚石复合材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0108][0109]

实施例8:

[0110]

1.材料准备:

[0111]

(1)准备cunicocr合金粉末:选取粒径45-100μm的气雾化cunicocr合金粉末,其成分为cu30ni25co25cr20(at.%)。

[0112]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0113]

(3)将上述cunicocr合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为15vol.%。

[0114]

2.多主元合金-金刚石复合材料的制备:

[0115]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至950℃,保温10min。制得多主元合金-金刚石复合材料。

[0116]

3.将制得的多主元合金-金刚石复合材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0117][0118]

实施例9:

[0119]

1.材料准备:

[0120]

(1)准备cunicocr合金粉末:选取粒径45-100μm的气雾化cunicocr合金粉末,其成分为cu35ni25co25cr15(at.%)。

[0121]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0122]

(3)将上述cunicocr合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为20vol.%。

[0123]

2.多主元合金-金刚石复合材料的制备:

[0124]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子

烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至950℃,保温10min。制得多主元合金-金刚石复合材料。

[0125]

3.将制得的多主元合金-金刚石复合材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0126][0127]

实施例10:

[0128]

1.材料准备:

[0129]

(1)准备cunicocr合金粉末:选取粒径45-100μm的气雾化cunicocr合金粉末,其成分为cu35ni25co25cr15(at.%)。

[0130]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0131]

(3)将上述cunicocr合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为20vol.%。

[0132]

2.多主元合金-金刚石复合材料的制备:

[0133]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至1000℃,保温10min。制得多主元合金-金刚石复合材料。

[0134]

3.将制得的多主元合金-金刚石复合材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0135][0136]

实施例11:

[0137]

1.材料准备:

[0138]

(1)准备cunicocr合金粉末:选取粒径45-100μm的气雾化cunicocr合金粉末,其成分为cu35ni25co25cr15(at.%)。

[0139]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0140]

(3)将上述cunicocr合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为5vol.%。

[0141]

2.多主元合金-金刚石复合材料的制备:

[0142]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至950℃,保温10min。制得多主元合金-金刚石复合材料。

[0143]

3.将制得的多主元合金-金刚石复合材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0144][0145]

对比例1:

[0146]

1.材料准备:

[0147]

(1)准备cunicocr合金粉末:选取粒径45-100μm的气雾化cunicocr合金粉末,其成分为cu45ni25co25cr5(at.%)。

[0148]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0149]

(3)将上述cunicocr合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为20vol.%。

[0150]

2.多主元合金-金刚石复合材料的制备:

[0151]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至950℃,保温10min。制得多主元合金-金刚石复合材料。

[0152]

3.将制得的多主元合金-金刚石复合材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下:

[0153][0154]

对比例2:

[0155]

1.材料准备:

[0156]

(1)准备cunicocr合金粉末:选取粒径45-100μm的气雾化cunicocr合金粉末,其成分为cu40ni25co25cr10(at.%)。

[0157]

(2)准备金刚石粉末:选取粒径150-180μm的d级金刚石。

[0158]

(3)将上述cunicocr合金粉末与金刚石粉末进行充分的机械混合,混匀后得到混合粉末。其中,金刚石粉末占复合粉末的体积百分比为40vol.%。

[0159]

2.多主元合金-金刚石复合材料的制备:

[0160]

将混合粉末原料装填入石墨模具中,在20mpa的压力下预压成型,进行放电等离子烧结,烧结压力30mpa,以100℃/min的升温速率从室温升到400℃,在400℃保温5min,以50℃/min的升温速率从400℃升温至950℃,保温10min。制得多主元合金-金刚石复合材料。

[0161]

3.将制得的多主元合金-金刚石复合材料打磨抛光后用常规检测手段所用的仪器进行组织及性能检测,所得复合材料技术参数如下表。且发现在摩擦磨损过程中,大量金刚石颗粒发生了脱落,没有发挥出有效的磨削作用,导致复合材料严重失效。

[0162][0163]

本发明制备的多主元合金-金刚石复合材料的布氏硬度在160hb以上,现有的金属粘结相,例如co、cu、fe等,与金刚石复合烧结制备的复合材料,布氏硬度只能达到90-120hb,本发明的多主元合金-金刚石复合材料的硬度明显高于传统粘结相制备的金刚石复合材料。此外,本发明的多主元合金-金刚石复合材料在硬度优于现有的超硬磨具的情况下,摩擦系数和磨损率均更低、磨耗比更高,复合材料的摩擦磨损性能明显提高。

[0164]

综上,本发明具有以下优点:

[0165]

本发明采用cunicocr合金作粘结相,结合金刚石粉末制备多主元合金-金刚石复合材料,制备方法简单,而且制得的复合材料综合性能较高,具有较高的硬度和优异的摩擦磨损性能,性能优于现有的金刚石超硬磨具。

[0166]

最后要说明的是:对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。