1.本技术涉及显示技术的领域,具体涉及一种显示面板及制作方法、显示终端。

背景技术:

2.oled显示面板中,外界光经过阴极(一般是金属)后会被反射回来,降低对比度,影响观看效果。针对此问题,oled显示面板通常会设计圆偏光片以减少外界光进入oled显示面板内部,但是oled发出的光经过圆偏光片也会有大约一半的光无法通过,使显示亮度大幅度降低。

3.为了克服偏光片所引起的显示亮度降低的问题,现阶段的oled显示面板多采用“去偏光片”技术,即在oled显示面板中设置彩膜(colorfilter,cf)和黑矩阵(blackmatrix,bm),此种结构可以提高oled的出光率,同时降低面板的厚度。但是,因cf膜层的拔模角(taper角)对下层oled发光的光路存在反射/折射现象,导致下层oled发光的光路受到较大影响,影响显示效果。

技术实现要素:

4.本技术提供一种显示面板及制作方法、显示终端,以改善当前oled显示面板中cf膜层的拔模角影响下层oled发光的光路而导致显示效果降低的技术问题。

5.为解决上述技术问题,本技术提供的技术方案如下:

6.本技术提供一种显示面板,包括:

7.衬底;

8.发光器件层,设置于所述衬底上,所述发光器件层包括多个发光单元;

9.彩膜层,设置于所述发光器件层上,所述彩膜层包括多个滤光单元,一个所述滤光单元与一个所述发光单元对应;

10.其中,所述滤光单元的侧面与所述衬底的夹角为80

°

至100

°

。

11.在本技术的显示面板中,所述显示面板还包括遮光层,所述遮光层设置于多个所述滤光单元的间隔区域内;

12.其中,在所述显示面板的出光方向上,所述滤光单元的厚度与所述遮光层的厚度相同。

13.在本技术的显示面板中,所述发光单元在对应的所述滤光单元上的正投影位于所述滤光单元内。

14.在本技术的显示面板中,所述滤光单元靠近所述衬底的表面的比表面积小于所述遮光层靠近所述衬底的表面的比表面积。

15.在本技术的显示面板中,所述滤光单元包括第一滤光单元、第二滤光单元和第三滤光单元;

16.其中,所述第一滤光单元、第二滤光单元和所述第三滤光单元靠近所述衬底的表面的比表面积不同。

17.本技术还提供一种显示面板的制作方法,包括:

18.在衬底上形成发光器件层,所述发光器件层包括多个发光单元;

19.在所述发光器件层上形成彩膜材料层和牺牲层;

20.对所述彩膜材料层图案化处理,以形成包括多个滤光单元的彩膜层,所述滤光单元的侧面与所述衬底的夹角为80

°

至100

°

;

21.剥离所述牺牲层。

22.在本技术的显示面板的制作方法中,所述对所述彩膜材料层图案化处理,以形成包括多个滤光单元的彩膜层,所述滤光单元的侧面与所述衬底的夹角为80

°

至100

°

的步骤包括:

23.在所述牺牲层上设置光罩,所述光罩包括多个开口部,使所述开口部与所述发光单元错位设置;

24.在所述彩膜材料层靠近所述牺牲层的一侧对所述彩膜层进行蚀刻,形成图案化的彩膜材料层。

25.在本技术的显示面板的制作方法中,所述对所述彩膜材料层图案化处理,以形成包括多个滤光单元的彩膜层,所述滤光单元的侧面与所述衬底的夹角为80

°

至100

°

步骤包括:

26.在所述发光器件层上形成第一彩膜材料层,在所述第一彩膜材料层上设置第一牺牲层,再在所述第一牺牲层上设置第一光罩,所述第一光罩上设置有第一开口部,对所述第一彩膜材料层进行第一次蚀刻,移除所述第一光罩和所述第一牺牲层,形成第一滤光单元;

27.在所述发光器件层上与所述第一开口部对应的区域内形成第二彩膜材料层,在所述第二彩膜材料层上设置第二牺牲层,再在所述第二牺牲层上设置第二光罩,所述第二光罩上设置有第二开口部,对所述第二彩膜材料层进行第二次蚀刻,移除所述第二光罩和所述第二牺牲层,形成第二滤光单元;

28.在所述发光器件层上与所述第二开口部对应的区域内形成第三彩膜材料层,在所述第三彩膜材料层上设置第三牺牲层,再在所述第三牺牲层上设置第三光罩,所述第三光罩上设置有第三开口部,对所述第三彩膜材料层进行第三次蚀刻,移除所述第三光罩和所述第三牺牲层,形成第三滤光单元。

29.在本技术的显示面板的制作方法中,所述对所述彩膜材料层图案化处理的步骤中,所述彩膜材料层通过等离子体表面蚀刻实现图案化。

30.本技术还提出了一种显示终端,包括终端主体和上述显示面板,所述显示面板和所述终端主体组合为一体。

31.有益效果:

32.本技术通过在所述发光器件层上设置彩膜层以减少外界光进入显示面板内部并提高所述发光器件层的出光率,而且本技术通过将所述彩膜层的滤光单元的侧面与所述衬底的夹角设置为80

°

至100

°

,既减小彩膜层由于边缘拔模角过大而对oled光路造成的不利影响,而且使所述彩膜层的边缘拔模角稳定在90

°

上下的较小浮动区间内,从而可保持彩膜层的边缘拔模角良好的均一性,进一步改善所述显示面板的出光均匀性。

附图说明

33.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

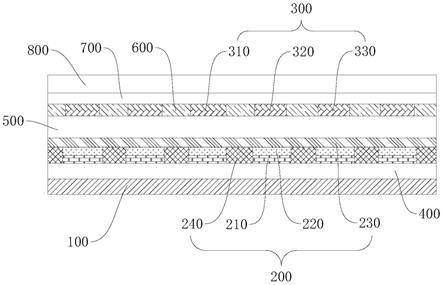

34.图1是本技术所述显示面板的整体结构示意图;

35.图2是本技术所述彩膜层与所述遮光层的局部结构示意图;

36.图3是本技术所述显示面板的制作方法的流程框图;

37.图4是本技术所述第一滤光单元的制作流程示意图;

38.图5是本技术所述第二滤光单元的制作流程示意图;

39.图6是本技术所述第三滤光单元的制作流程示意图;

40.图7是本技术所述显示面板的各膜层形成顺序框图。

41.附图标记说明:

42.衬底100、发光器件层200、阳极层210、发光层220、阴极层230、像素定义层240、彩膜层300、第一滤光单元310、第二滤光单元320、第三滤光单元330、阵列驱动层400、封装层500、遮光层600、覆盖层700、柔性盖板800、牺牲层900。

具体实施方式

43.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

44.oled显示面板中,外界光经过阴极(一般是金属)后会被反射回来,降低对比度,影响观看效果。针对此问题,oled显示面板通常会设计圆偏光片以减少外界光进入oled显示面板内部,但是oled发出的光经过圆偏光片也会有大约一半的光无法通过,使显示亮度大幅度降低。

45.为了克服偏光片所引起的显示亮度降低的问题,现阶段的oled显示面板多采用“去偏光片”技术,即在oled显示面板中设置彩膜(color filter,cf)和黑矩阵(black matrix,bm),此种结构可以提高oled的出光率,同时降低面板的厚度。但是,因cf膜层的拔模角(taper角)对下层oled发光的光路存在反射/折射现象,导致下层oled发光的光路受到较大影响,影响显示效果。本技术基于上述技术问题提出了以下方案。

46.请参阅图1和图2,本技术提供一种显示面板,包括:

47.衬底100;

48.发光器件层200,设置于所述衬底100上,所述发光器件层200包括多个发光单元;

49.彩膜层300,设置于所述发光器件层200上,所述彩膜层300包括多个滤光单元,一个所述滤光单元与一个所述发光单元对应;

50.其中,所述滤光单元的侧面与所述衬底100的夹角a为80

°

至100

°

。

51.本技术通过在所述发光器件层200上设置彩膜层300以减少外界光进入显示面板内部并提高所述发光器件层200的出光率,而且本技术通过将所述滤光单元的侧面与所述衬底100的夹角a(即taper角、拔模角)设置为80

°

至100

°

,既减小彩膜层300由于拔模角过大(在常规显示面板中,彩膜层300的边缘拔模角可能大于120

°

)而对oled光路造成的不利影响,而且使所述彩膜层300的拔模角稳定在90

°

上下的较小浮动区间内,从而可保持彩膜层300的边缘拔模角良好的均一性,进一步改善所述显示面板的出光均匀性。

52.现结合具体实施例对本技术的技术方案进行描述。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

53.在本实施例中,所述滤光单元的边缘拔模角为所述滤光单元远离所述发光器件层200的一侧的边缘棱角。其中,所述滤光单元的边缘拔模角优选为90

°

,以尽可能地降低对所述oled器件层的发光路线产生的不利影响。需要说明的是,实际生产过程中,由于制造设备精度及操作误差,所述滤光单元的边缘拔模角大小通常会在90

°

左右浮动,但本技术可将所述滤光单元的边缘拔模角控制在80

°

至100

°

内。

54.在本技术的所述显示面板中,所述衬底100可以为柔性基板,如聚酰亚胺基板。

55.在本实施例中,所述发光器件层200可以为oled器件层,所述oled器件层可以包括阳极层210、阴极层230及设置于所述阳极层210和所述阴极层230之间的发光层220。

56.在本实施例中,所述发光器件层200还可以包括设置于所述阳极层210与所述发光层220之间的空穴传输层(图中未示出),以及设置于所述阴极层230与所述发光层220之间的电子传输层(图中未示出)。

57.在本实施例中,所述发光层220可以由高分子电致发光材料制作,如聚苯撑乙烯电致发光材料(ppv)、聚芴类电致发光材料(pf)、聚噻吩类电致发光材料(pt)等。所述发光层220可以包括多个发光区块,多个所述发光区块间隔且阵列排布。

58.在本实施例中,所述阳极层210可由铟锡氧化物(ito)、铟锌氧化物(izo)或ito/ag/ito材料制作而成。所述阳极层210可以与所述发光层220的多个发光区块对应设置,即所述阳极层210也可以设置为包括多个阳极区块,所述阳极区块与所述发光区块对应设置。进一步地,所述阳极区块和所述发光区块在所述衬底100上的正投影完全重合。

59.请参阅图1,在本实施例中,所述发光器件层200还可以包括设置于相邻的两个发光区块及相邻的两个阳极区块之间的像素定义层240,在垂直所述显示面板的方向上,所述像素定义层240的厚度与所述阳极区块及所述发光区块的厚度之和相等。

60.在本实施例中,所述阴极层230可以由功函数低的材料如ag、al、li、mg、ca、in等金属或合金材料制备。所述阴极层230可以在所述发光层220上整面设置,多个所述阳极区块、发光区块可以共用同一阴极层230。

61.在本实施例中,一个所述阳极区块、一个所述发光区块及它们对应的区域内的阴极层230共同构成一个所述发光单元。

62.请参阅图1,在本实施例中,所述显示面板还可以包括设置于所述衬底100上的阵列驱动层400,所述oled器件层设置于所述阵列驱动层400上并由所述阵列驱动层400进行驱动发光。具体地,所述oled器件层的所述阳极层210和所述像素定义层240设置在所述阵列驱动层400上。

63.在本实施例中,所述显示面板还可以包括设置于所述发光器件层200与所述彩膜层300之间的封装层500,所述封装层500可以包括多层薄膜结构,其中,所述薄膜可以通过采用氮化硅材料、聚合物薄膜和陶瓷膜的叠加膜层等材料制备。

64.请参阅图1,在本技术的显示面板中,所述显示面板还可以包括与所述彩膜层300同层设置的遮光层600,所述遮光层600可以为不透光材料制备,如黑色矩阵材料等。

65.在本实施例中,所述遮光层600可以设置于相邻的两个所述滤光单元之间的间隔区域内。所述遮光层600布满多个所述滤光单元之间的间隔区域内,以实现对所述滤光单元之外区域的完全遮光效果。

66.在本实施例中,在垂直于所述显示面板的方向上,所述滤光单元的厚度与所述遮光层600的厚度相等。也就是说,在垂直于所述显示面板的方向上,所述彩膜层300的厚度与所述遮光层600的厚度相同。即,所述彩膜层300与所述遮光层600远离所述发光器件层200的一侧表面齐平,不存在段差,从而避免或减少因彩膜层300与遮光层600之间存在段差而导致的边缘反射问题及颜色串扰问题。

67.请参阅图1,在本技术的显示面板中,所述发光单元在对应的所述滤光单元上的正投影位于所述滤光单元内。也就是说,在垂直于所述显示面板的方向上,所述发光单元与一个所述滤光单元正对设置,且所述发光单元的面积小于或等于与其对应的所述滤光单元的面积。本实施例通过以上设置,使所述发光单元的出射光线可以被与之对应的滤光单元充分折射/反射,从而提高所述发光器件层200的出光率,改善显示效果。在本技术的显示面板中,所述滤光单元靠近所述衬底100的表面的比表面积小于所述遮光层600靠近所述衬底100的表面的比表面积,以使所述遮光层600与所述封装层500的结合更加稳定牢固,网格状的遮光层600整体不易与封装层500脱胶分离,从而起到更加稳定且持久的遮光效果。

68.请参阅图1,在本技术的显示面板中,所述发光器件层200可以包括发出相同颜色或不同颜色的第一发光单元、第二发光单元、第三发光单元。所述滤光单元可以包括第一滤光单元310、第二滤光单元320和第三滤光单元330。其中,所述第一滤光单元310、所述第二滤光单元320和所述第三滤光单元330可以分别与所述发光器件层200中的三种不同颜色的发光单元对应。例如,所述第一滤光单元310与所述发光器件层200中的第一发光单元(r)对应,此时第一滤光单元310为红色滤光膜;所述第二滤光单元320与所述发光器件层200中的第二发光单元(g)对应,此时第二滤光单元320为绿色滤光膜;所述第三滤光单元330与所述发光器件层200中的第三发光单元(b)对应,此时第三滤光单元330为蓝色滤光膜。

69.在本实施例中,所述第一滤光单元310、第二滤光单元320和所述第三滤光单元330靠近所述衬底100的表面的比表面积不同。需要说明的是,所述第一滤光单元310、第二滤光单元320和所述第三滤光单元330靠近所述衬底100的表面的比表面积大小,取决于三种滤光单元的形成顺序,其规律可以总结为:滤光单元形成的时间越晚,其靠近所述衬底100的表面的比表面积越大。例如,在实际生产中,先形成第一滤光单元310(红色滤光膜)、再形成第二滤光单元320(绿色滤光膜)、再形成第三滤光单元330(蓝色滤光膜),那么,所述第一滤光单元310、第二滤光单元320和所述第三滤光单元330靠近所述衬底100的表面的比表面积大小比较关系为:第三滤光单元330>绿色滤光单元>红色滤光单元。

70.本实施例通过以上设置,可以提高较后形成的滤光单元与所述封装层500之间的结合牢度,改善因形成顺序较后(对应了彩膜材料层的蚀刻面积变小)所引起的滤光单元与

封装层500之间结合牢度变差的问题。所谓“对应了彩膜材料层的蚀刻面积变小,引起滤光单元与封装层500之间结合牢度变差的问题”可以理解为:在对所述彩膜材料层进行第三次蚀刻以形成第三滤光单元330之前,所述封装层500与所述彩膜材料层接触的表面已经过了形成所述第一滤光单元310的第一次蚀刻和形成所述第二滤光单元320的第二次蚀刻,那么第三次蚀刻需要保留第一滤光单元310和第二滤光单元320不被蚀刻,则就意味着,第三次蚀刻时所述彩膜材料层的可蚀刻面积变小,蚀刻难度更高,且容易蚀刻不充分,导致第三滤光单元330与封装层500的结合牢度有所下降。

71.本技术实施例还提供一种显示面板的制作方法,用于制作上述显示面板。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

72.一种显示面板的制作方法,请参阅图3至图7,所述显示面板的制作方法包括:

73.s100、在衬底100上形成发光器件层200,所述发光器件层200包括多个发光单元;

74.s200、在所述发光器件层200上形成彩膜材料层和牺牲层900;

75.s300、对所述彩膜材料层图案化处理,以形成包括多个滤光单元的彩膜层300,所述滤光单元的侧面与所述衬底100的夹角为80

°

至100

°

;

76.s400、剥离所述牺牲层900。

77.本实施例通过在彩膜层300上形成牺牲层900,再蚀刻出多个滤光单元,使所述牺牲层900可以在蚀刻时对所述彩膜层300起到保护作用,彩膜层300的边缘棱边不易被蚀刻成平缓形态,即确保所述彩膜层300的边缘拔模角可以稳定在90

°

左右,避免常规制作工艺中对彩膜进行图案化处理时导致彩膜层300的拔模角过大(一般达到120

°

),从而改善彩膜层300的边缘拔模角过大对oled发光的光路产生不利影响的问题。

78.在本技术的显示面板的制作方法中,所述s100步骤可以包括:

79.s110、在衬底100上形成阵列驱动层400,所述阵列驱动层400包括有阵列驱动电路。

80.在本实施例中,所述阵列驱动层400内的有源层可以由低温多晶硅(low temperature poly-silicon,ltps)材料制备。

81.s120、在所述阵列驱动层400上形成所述发光器件层200的阳极层210,并使所述阳极层210形成包括多个所述阳极区块的阵列结构。

82.s130、在所述阳极层210的多个阳极区块上形成发光层220,并使所述发光层220形成包括有多个所述发光区块的阵列结构,其中,所述发光区块与所述阳极区块一一对应。

83.s140、在多个所述阳极区块、所述发光区块之间的间隔区域中形成像素定义层240,并使所述像素定义层240的厚度与所述阳极区块、发光区块的厚度之和相等。

84.s150、在多个所述发光区块与所述像素定义层240远离所述衬底100的一侧形成所述发光器件层200的阴极层230,多个所述阳极区块、发光区块与像素定义层240、所述阴极层230共同构成所述发光器件层200。

85.本实施例通过以上步骤制作所述发光器件层200,既可以精确定义出所述发光器件层200内的多个发光单元,还通过设置整面的阴极层230,省去对阴极层230的图案化处理,达到简化发光器件层200制作工艺的效果。

86.在本技术的显示面板的制作方法中,所述s200步骤可以包括:

87.s210、在所述发光器件层200上形成封装层500。

88.在本实施例中,所述封装层500可以包括多层薄膜结构,其中,多层薄膜可以预先复合形成封装层500再复合在所述发光器件层200上,也可以直接在所述发光器件层200上逐层复合形成封装层500。

89.s220、在所述封装层500上形成彩膜材料层。

90.在本实施例中,所述彩膜材料层可以通过整面喷涂或整面沉积形成。需要说明的是,在此步骤中,所述彩膜材料层并未完全成型,后续还须对彩膜材料层进行图案化处理以得到可以实现滤光功能的彩膜层300。

91.s230、在所述彩膜材料层上形成牺牲层900。

92.在本实施例中,所述牺牲层900可以由聚苯乙烯-b-聚甲基丙烯酸甲酯(ps-b-pmma)材料制备,所述牺牲层900用于使所述彩膜材料层在后续蚀刻过程中表面保持平整,避免或减少彩膜材料层表面及棱边位置的表面损伤。

93.在本技术的显示面板的制作方法中,所述s300步骤可以包括:

94.s310、在所述牺牲层900上设置光罩,所述光罩包括多个开口部,使所述开口部与所述发光单元错位设置;

95.在本实施例中,所述光罩上的多个开口部用于供显影液或等离子气体通过,使与开口部相对的部分彩膜材料层经过显影之后被蚀刻掉,而保留与多个发光单元位置对应的彩膜材料层部分,形成多个滤光单元。

96.s320、在所述彩膜材料层靠近所述牺牲层900的一侧对所述彩膜材料层进行蚀刻,形成图案化的彩膜材料层。

97.在本实施例中,所述彩膜材料层的蚀刻可以通过等离子表面蚀刻(plasma surface etching)方法实现,该方法属于干法蚀刻中的一种,其原理为:材料表面通过反应气体电离成等离子自由基团与材料发生反应从而进行选择性地蚀刻,被蚀刻的材料转化为气相并被排出。具体地,本实施例中,所述彩膜层300的显影可以通过氩气等离子体处理(ar plasma)。

98.本实施例通过采用等离子表面蚀刻方法对所述彩膜材料层进行蚀刻,既可以高精度地蚀刻出多个滤光单元,还结合所述牺牲层对所述彩膜材料层表面的固定作用,使得蚀刻过程不易破坏所述彩膜材料层需要保留部分的表面结构,即可使所述滤光单元的表面保持平坦,从而将所述滤光单元的侧面与所述衬底100的夹角(也称taper角,拔模角)稳定在90

°

附近。

99.在本技术的所述显示面板的制作方法中,请参阅图4至图6,所述s300步骤可以包括:

100.s310、在所述封装层500上形成第一彩膜材料层,在所述第一彩膜材料层上设置第一牺牲层900,再在所述第一牺牲层900上设置第一光罩,所述第一光罩上设置有第一开口部,对所述第一彩膜材料层进行第一次蚀刻,移除所述第一光罩和所述第一牺牲层900,形成第一滤光单元310,如图4所示。

101.在本实施例中,所述等离子气体通过所述第一开口部对所述第一彩膜材料层进行第一次蚀刻后,与所述第一开口部正对的所述第一彩膜材料层被完全蚀刻掉,剩下所述第一彩膜材料层的其他部分即为所述第一滤光单元310。

102.s320、在所述封装层500与所述第一开口部对应的区域内形成第二彩膜材料层,在

所述第二彩膜材料层上设置第二牺牲层900,再在所述第二牺牲层900上设置第二光罩,所述第二光罩上设置有第二开口部,对所述第二彩膜材料层进行第二次蚀刻,移除所述第二光罩和所述第二牺牲层900,形成第二滤光单元320,如图5所示。

103.在本实施例中,所述等离子气体通过所述第二开口部对所述第二彩膜材料层进行第二次蚀刻后,与所述第二开口部正对的所述第二彩膜材料层被完全蚀刻掉,剩下所述第二彩膜材料层的其他部分即为所述第二滤光单元320。

104.s330、在所述封装层500与所述第二开口部对应的区域内形成第三彩膜材料层,在所述第三彩膜材料层上设置第三牺牲层900,再在所述第三牺牲层900上设置第三光罩,所述第三光罩上设置有第三开口部,对所述第三彩膜材料层进行第三次蚀刻,移除所述第三光罩和所述第三牺牲层900,形成第三滤光单元330,如图6所示。

105.在本实施例中,所述等离子气体通过所述第三开口部对所述第三彩膜材料层进行第三次蚀刻后,与所述第三开口部正对的所述第三彩膜材料层被完全蚀刻掉,剩下所述第三彩膜材料层的其他部分即为所述第三滤光单元330。

106.本实施例通过以上步骤,使所述彩膜层300的第一滤光单元310、第二滤光单元320和第三滤光单元330可以分别在三个步骤中形成,既可以降低对光罩的精度要求,而且,使所述封装层500与所述第二滤光单元320接触的表面经过一次蚀刻、使所述封装层500与所述第三滤光单元330接触的表面经过两次蚀刻,蚀刻次数越多,滤光单元与封装层500接触的表面比表面积更大,即粗糙度更高,从而可以提高较后形成的滤光单元与所述封装层500之间的结合牢度,改善因形成顺序较后(对应了彩膜材料层的蚀刻面积变小)所引起的滤光单元与封装层500之间结合牢度变差的问题。

107.在本实施例中,由于所述牺牲层900对所述彩膜材料层的覆盖保护作用,所述牺牲层900可以一定程度上过滤掉一部分的等离子体,因此,即使所述封装层500与所述第二滤光单元320接触的表面经过一次蚀刻、所述封装层500与所述第三滤光单元330接触的表面经过两次蚀刻、所述封装层500与所述遮光层600接触的表面经过三次蚀刻,所述封装层500与所述第二滤光单元320、所述第三滤光单元330及所述遮光层600接触的表面也不会被蚀刻过度,从而既确保所述封装层500微观结构上较高的比表面积,也防止蚀刻过度所引起的封装层500结构被破坏。

108.在本技术的显示面板的制作方法中,所述显示面板的制作方法还可以包括:

109.s500、在所述发光器件层200上制作遮光层600,使所述遮光层600位于多个所述滤光单元的间隔区域内。

110.在本实施例中,所述遮光层600为填充于多个所述滤光单元之间的网格状结构,且所述遮光层600的厚度与所述滤光单元的厚度相同,以使所述遮光层600与所述滤光单元形成平整的表面,减少无效的光反射/折射。

111.而且,本实施例中由于遮光层600填充在经过三次蚀刻之后的封装层500上,因此,所述遮光层600与所述封装层500接触的表面具有更高的比表面积,即具有更高的粗糙程度,从而可以增强所述遮光层600与所述封装层500之间的结合牢度。

112.s600、在所述彩膜层300和所述遮光层600上形成覆盖层700,所述覆盖层700可以为光学胶层,再在所述覆盖层700上形成柔性盖板800层。

113.在本实施例中,所述显示面板的以上各膜层沉积顺序可如图7所示。

114.本技术实施例还提供一种显示终端,所述显示终端可以包括终端主体和所述显示面板,所述显示终端可以包括手机、电脑、手表等智能显示设备。

115.以上对本技术实施例所提供的一种显示面板及制作方法、显示终端进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。