1.本实用新型属于减水剂生产设备技术领域,具体涉及一种生产减水剂的脱水烘干装置。

背景技术:

2.减水剂是指在混凝土和易性及水泥用量不变条件下,能减少拌合用水量、提高混凝土强度;或在和易性及强度不变条件下,节约水泥用量的外加剂,目前市场上常用的几种减水剂为:萘系高效减水剂,脂肪族高效减水剂,氨基超速高性能减水剂,减水激发剂,葡萄糖酸钠,木质素磺酸钠,木质素磺酸该,膨胀剂等。在减水剂的反应过程中,因为反应需要,在反应的某阶段,需要脱去反应溶液中的一部分或者大部分水分。

3.现有减水剂在进行脱水过程中,其脱水的工序过于单一,要么只能单纯的脱水,无法实现彻底的干燥加工,要么是将含水的减水剂直接进行烘干,其烘干的效果不好,效率也很低。

技术实现要素:

4.本实用新型的目的在于提供一种生产减水剂的脱水烘干装置,通过设置脱水进料组件对减水剂进行脱水处理,并将脱离的废水和脱离处的减水剂分别排送至废水收集池和烘干箱组件中分别处理,通过脱水和烘干的循序渐进的方式进行加工,使得减水剂的烘干效果更好,效率更高。

5.本实用新型目的是这样的实现的,包括脱水进料组件,与脱水进料组件出口端连通设置的废水收集池和烘干箱组件,所述脱水进料组件包括横向设置的脱水管,设置在脱水管内部的渐变挤压螺杆组件,所述脱水管一端设置有进料斗,所述脱水管下端设置有滤水腔,所述滤水腔通过网板与脱水管分隔设置;所述滤水腔与废水收集池连通设置,所述脱水管远离进料斗的一端与烘干箱组件连通设置。

6.本实用新型的有益效果体现在:

7.1、本实用新型中,通过设置横向的脱水进料组件,并在脱水进料组件中的脱水管中进行彻底的脱水加工,由于脱水管中设置有渐变挤压螺杆组件,通过渐变挤压螺杆组件的挤压脱水加工,使得减水剂在脱水管中实现输送式的挤压脱水,并使得经过彻底脱水后的减水剂从脱水管的另一端排送至烘干箱组件中进行烘干加工;与此同时,由于在脱水管的下侧设置有滤水腔,使得分离出的水分过滤至滤水腔中集中收集并排送至与之连通设置的废水收集池中进行过滤排放,提高了设备使用的环保性。

8.2、本实用新型中,设置在脱水管上远离进料斗一端的电机对其内部的挤压主轴进行转动控制,使得挤压主轴带动与之固定连接的的渐变螺纹进行旋转,由此实现对减水剂的挤压,由于将渐变螺纹沿物料输送的方向上间距逐渐减小,由此实现对减水剂实现循序渐进的挤压脱水,并实现对减水剂的推送加工,由此使得得以脱水完成后的减水剂从脱水管的另一端排出,并排送至烘干箱组件中进行进一步的干燥加工。

9.3、本实用新型中,由于在脱水管与烘干箱组件连通的端部设置有出料挡板腔,并在出料挡板腔中设置挤压板,使得通过挤压主轴末端挤压的减水剂在挤压板的挤压下能够顺利的掉落至下方的烘干箱组件中,对进行脱水后的减水剂进行有效的排放,且提高挤压脱水的效果。

10.4、本实用新型中,在立式箱体中依次设置匀散腔、研磨腔和烘干腔,对进行脱水处理后的减水剂进行最终的烘干加工,由于依次设置匀散腔、研磨腔和烘干腔对减水剂实施匀散、研磨和烘干的加工,使得被进行脱水处理后的减水剂依次进行匀散,防止脱水后的板结,进一步的在进行研磨,使得减水剂的颗粒更加的均匀,再进入烘干腔中进行最后的烘干加工,由此使得对减水剂的烘干加工更加的均匀。

11.5、本实用新型中,在研磨腔上端设置有与匀散腔底部连通的收纳斗,使得匀散腔中经过匀散后的减水剂可以更好的进入研磨腔中进行研磨,在研磨腔下端设置筛分网板,使得减水剂在研磨腔中得以充分的研磨后才能掉落至下方的烘干腔中进行均匀彻底的烘干加工。

12.6、本实用新型中,通过在研磨腔内壁上设置固定的多个固定研磨板,在横跨设置的研磨主轴上设置多个均布的研磨板,并使得多个固定研磨板和多个所述研磨板间隔设置,由此使得研磨板在转动时,在结合固定研磨板的作用下实现研磨加工,均布设置的多个固定研磨板和多个所述研磨板使得研磨的加工更加的均匀有效。

13.7、本实用新型中,通过动力电机对研磨主轴进行转动控制,并在研磨主轴上通过设置主动齿轮和传递齿轮对转动进行传递,使得传递齿轮的转动主轴上的主动皮带轮带动匀散叶片的主轴上的被动皮带轮,因而实现对匀散叶片的转动控制,由此实现对匀散叶片和研磨主轴的同步的转动控制,实现动力传动组件更加的紧凑。

附图说明

14.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

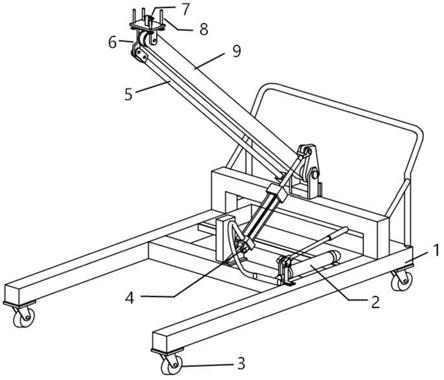

15.图1为本实用新型脱水烘干装置内部整体结构示意图;

16.图2为本实用新型脱水进料组件结构示意图;

17.图3为本实用新型烘干箱组件内部结构示意图;

18.图4为本实用新型研磨腔截面结构示意图;

19.图5为本实用新型筋板网主视示意图。

20.附图中,1-脱水进料组件,2-废水收集池,3-烘干箱组件,4-脱水管,5

‑ꢀ

渐变挤压螺杆组件,6-进料斗,7-滤水腔,9-渐变螺纹,10-电机,11-出料挡板腔,12-筋板网,13-挤压板,14-立式箱体,15-研磨烘干组件,16-匀散腔, 17-研磨腔,18-烘干腔,19-出料斗,20-匀散叶片,21-研磨组件,22-烘干线圈,23-收纳斗,24-筛分网板,25-研磨主轴,26-研磨板,27-固定研磨板,28

‑ꢀ

动力组件,29-动力电机,30-主动齿轮,31-传递齿轮,32-主动皮带轮,33

‑ꢀ

被动皮带轮,34-皮带,35-第一倾斜滤板,36-第二倾斜滤板,37-第一废水腔, 38-第二废水腔,39-第三废水腔,40-排污管,41-排水管,42-挤压主轴。

具体实施方式

21.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

22.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本实用新型所属领域技术人员所理解的通常意义。

23.一种生产减水剂的脱水烘干装置,包括脱水进料组件1,与脱水进料组件1 出口端连通设置的废水收集池2和烘干箱组件3,所述脱水进料组件1包括横向设置的脱水管4,设置在脱水管4内部的渐变挤压螺杆组件5,所述脱水管4 一端设置有进料斗6,所述脱水管4下端设置有滤水腔7,所述滤水腔7通过网板8与脱水管4分隔设置;所述滤水腔7与废水收集池2连通设置,所述脱水管4远离进料斗6的一端与烘干箱组件3连通设置;通过设置横向的脱水进料组件1,并在脱水进料组件1中的脱水管4中进行彻底的脱水加工,由于脱水管4中设置有渐变挤压螺杆组件5,通过渐变挤压螺杆组件5的挤压脱水加工,使得减水剂在脱水管4中实现输送式的挤压脱水,并使得经过彻底脱水后的减水剂从脱水管4的另一端排送至烘干箱组件3中进行烘干加工。

24.与此同时,由于在脱水管4的下侧设置有滤水腔7,使得分离出的水分过滤至滤水腔7中集中收集并排送至与之连通设置的废水收集池2中进行过滤排放,提高了设备使用的环保性。

25.所述渐变挤压螺杆组件5包括沿脱水管4中心轴方向上设置的挤压主轴 42,设置在挤压主轴42上的渐变螺纹9,所述渐变螺纹9沿物料输送的方向上间距逐渐减小;所述挤压主轴42通过设置在远离进料斗6一端的电机10控制;设置在脱水管4上远离进料斗6一端的电机10对其内部的挤压主轴42进行转动控制,使得挤压主轴42带动与之固定连接的的渐变螺纹9进行旋转,由此实现对减水剂的挤压,由于将渐变螺纹9沿物料输送的方向上间距逐渐减小,由此实现对减水剂实现循序渐进的挤压脱水,并实现对减水剂的推送加工,由此使得得以脱水完成后的减水剂从脱水管4的另一端排出,并排送至烘干箱组件 3中进行进一步的干燥加工。

26.所述脱水管4与烘干箱组件3连通的端部设置有出料挡板腔11,所述出料挡板腔11通过筋板网12在脱水管4分隔形成,所述挤压主轴42通过轴承转动设置,所述出料挡板腔11内设置有挤压板13,所述挤压板13固定设置在挤压主轴42上;由于在脱水管4与烘干箱组件3连通的端部设置有出料挡板腔11,并在出料挡板腔11中设置挤压板13,使得通过挤压主轴42末端挤压的减水剂在挤压板13的挤压下能够顺利的掉落至下方的烘干箱组件3中,对进行脱水后的减水剂进行有效的排放,且提高挤压脱水的效果。

27.所述烘干箱组件3包括立式箱体14,设置在立式箱体14内部的研磨烘干组件15,所述立式箱体14内部从上到下依次设置有匀散腔16、研磨腔17和烘干腔18;所述烘干腔18的底部设置有出料斗19,所述研磨烘干组件15包括设置在匀散腔16中的匀散叶片20,设置在研磨腔17中的研磨组件21,设置在烘干腔18中的烘干线圈22;在立式箱体14中依次设置匀散腔16、研磨腔17和烘干腔18,对进行脱水处理后的减水剂进行最终的烘干加工,由于依次设置匀散腔16、研磨腔17和烘干腔18对减水剂实施匀散、研磨和烘干的加工,使得被进行脱水处理后的减水剂依次进行匀散,防止脱水后的板结。

28.进一步的,在进行研磨,使得减水剂的颗粒更加的均匀,再进入烘干腔18 中进行最后的烘干加工,由此使得对减水剂的烘干加工更加的均匀。

29.所述研磨腔17上端设置有与匀散腔16底部连通的收纳斗23,所述研磨腔 17下端设置有筛分网板24;在研磨腔17上端设置有与匀散腔16底部连通的收纳斗23,使得匀散腔16中经过匀散后的减水剂可以更好的进入研磨腔17中进行研磨,在研磨腔17下端设置筛分网板24,使得减水剂在研磨腔17中得以充分的研磨后才能掉落至下方的烘干腔18中进行均匀彻底的烘干加工。

30.所述研磨组件21包括横跨设置在研磨腔17内部的研磨主轴25,沿研磨主轴25均布设置并固定在研磨主轴25上的多个研磨板26,还包括固定设置在研磨腔17侧壁上的多个固定研磨板27,多个所述研磨板26与多个所述固定研磨板27依次间隔设置;通过在研磨腔17内壁上设置固定的多个固定研磨板27,在横跨设置的研磨主轴25上设置多个均布的研磨板26,并使得多个固定研磨板27和多个研磨板26间隔设置,由此使得研磨板26在转动时,在结合固定研磨板27的作用下实现研磨加工,均布设置的多个固定研磨板27和多个研磨板 26使得研磨的加工更加的均匀有效。

31.所述匀散叶片20与所述研磨主轴25均通过设置在立式箱体14侧壁的动力组件28转动控制;所述动力组件28包括动力电机29,与动力电机29输出主轴上的主动齿轮30啮合的传递齿轮31,传递齿轮31转动设置在立式箱体14 外壁上,所述传递齿轮31的转动主轴设置有主动皮带轮32,匀散叶片20的主轴靠近动力电机29的一端设置有被动皮带轮33,主动皮带轮32与被动皮带轮 33通过皮带34传动连接;所述动力电机29输出主轴与研磨主轴25一体连接;通过动力电机29对研磨主轴25进行转动控制,并在研磨主轴25上通过设置主动齿轮30和传递齿轮31对转动进行传递,使得传递齿轮31的转动主轴上的主动皮带轮32带动匀散叶片20的主轴上的被动皮带轮33,因而实现对匀散叶片20的转动控制,由此实现对匀散叶片20和研磨主轴25的同步的转动控制,实现动力传动组件更加的紧凑。

32.所述烘干线圈22沿烘干腔18的内壁均布设置。

33.所述废水收集池2内部从上到下通过第一倾斜滤板35和第二倾斜滤板36 分隔为第一废水腔37、第二废水腔38和第三废水腔39;第一废水腔37和第二废水腔38均的底部均设置有排污管40,所述第三废水腔39设置有排水管41;进一步的,通过在废水收集池2内部设置第一倾斜滤板35和第二倾斜滤板36,便于对过滤的沉淀在第一废水腔37和第二废水腔38底部均设置的排污管40 的作用下进行排除,同时,在第三废水腔39中设置排水管41,使得通过过滤后的过滤水得以收集和排放。

34.本实用新型的工作原理与工作过程:

35.本实用新型中,通过将需要脱水烘干的减水剂首先排入脱水进料组件中进行大量的脱水加工,通过设置横向的脱水进料组件1,并在脱水进料组件1中的脱水管4中进行彻底的脱水加工,由于脱水管4中设置有渐变挤压螺杆组件 5,通过渐变挤压螺杆组件5的挤压脱水加工,使得减水剂在脱水管4中实现输送式的挤压脱水,并使得经过彻底脱水后的减水剂从脱水管4的另一端排送至烘干箱组件3中进行烘干加工;与此同时,由于在脱水管4的下侧设置有滤水腔7,使得分离出的水分过滤至滤水腔7中集中收集并排送至与之连通设置的废水收集池2中进行过滤排放。

36.在立式箱体14中依次设置匀散腔16、研磨腔17和烘干腔18,对进行脱水处理后的

减水剂进行最终的烘干加工,由于依次设置匀散腔16、研磨腔17和烘干腔18对减水剂实施匀散、研磨和烘干的加工,使得被进行脱水处理后的减水剂依次进行匀散,防止脱水后的板结,进一步的在进行研磨,使得减水剂的颗粒更加的均匀,再进入烘干腔18中进行最后的烘干加工。

37.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。