1.本发明涉及复合材料领域,确切地说是一种力学性能优异的高温耐腐蚀复合材料及制备方法。

背景技术:

2.复合材料使用的历史可以追溯到古代。从古至今沿用的稻草或麦秸增强粘土和已使用上百年的钢筋混凝土均由两种材料复合而成。20世纪40年代,因航空工业的需要,发展了玻璃纤维增强塑料(俗称玻璃钢),从此出现了复合材料这一名称。50年代以后,陆续发展了碳纤维、石墨纤维和硼纤维等高强度和高模量纤维。70年代出现了芳纶纤维和碳化硅纤维。这些高强度、高模量纤维能与合成树脂、碳、石墨、陶瓷、橡胶等非金属基体或铝、镁、钛等金属基体复合,构成各具特色的复合材料。

3.现代高科技的发展离不开复合材料,复合材料对现代科学技术的发展有着十分重要的作用。复合材料的研究深度和应用广度及其生产发展的速度和规模,已成为衡量一个国家科学技术先进水平的重要标志之一。进入21世纪以来,全球复合材料市场快速增长,亚洲尤其中国市场增长较快。2003~2008年间中国年均增速为15%,印度为9.5%,而欧洲和北美年均增幅仅为4%。60年代,为满足航空航天等尖端技术所用材料的需要,先后研制和生产了以高性能纤维(如碳纤维、硼纤维、芳纶纤维、碳化硅纤维等)为增强材料的复合材料,其比强度大于4

×

10厘米(cm),比模量大于4

×

10cm。为了与第一代玻璃纤维增强树脂复合材料相区别,将这种复合材料称为先进复合材料。按基体材料不同,先进复合材料分为树脂基、金属基和陶瓷基复合材料。其使用温度分别达250~350℃、350~1200℃和1200℃以上。先进复合材料除作为结构材料外,还可用作功能材料,如梯度复合材料(材料的化学和结晶学组成、结构、空隙等在空间连续梯变的功能复合材料)、机敏复合材料(具有感觉、处理和执行功能,能适应环境变化的功能复合材料)、仿生复合材料、隐身复合材料等。

4.橡塑材料是复合材料的一种。随着橡塑材料的应用前景不断扩大,对于橡塑材料的各项性能提出了更高的要求,例如橡塑材料的抗拉强度、抗弯强度、耐冲击强度、热变形温度、耐腐蚀性能等。

5.现有的橡塑材料一般具有某种或某几种优良特性,但是目前仍然缺乏具有优异力学性能的高温耐腐蚀复合材料。

技术实现要素:

6.本发明的目的是提供一种力学性能优异的高温耐腐蚀复合材料及制备方法,解决现有技术中的复合材料不能同时具有高抗拉强度、高抗弯强度、高耐冲击强度、高热变形温度和优异的耐腐蚀性能的问题。

7.本发明的技术方案:

8.一种力学性能优异的高温耐腐蚀复合材料,包含下列重量份的原料:固化剂1-3.5份,阻聚剂0.5-1.5份,碳酸钙60-100份,氢氧化铝100-150份,色粉0-5份,增强玻纤50-120

份,聚苯硫醚树脂20-40份,氧化石墨烯0.05-1份,不饱和树脂60-120份,低收缩树脂15-45份,氧化镁0.5-1.5份,硬脂酸锌5-12份,聚氨酯树脂10-30份,阻燃剂10-30份。

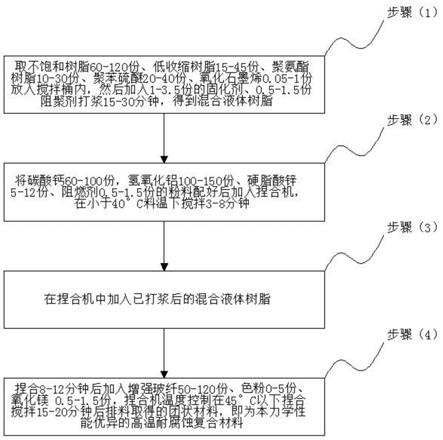

9.进一步地,所述复合材料还包含下列重量份的原料:甲氧基二苯醚树脂15-45份,新酚醛树脂10-30份。

10.进一步地,所述新酚醛树脂为新酚ⅱ型树脂。

11.进一步地,所述氧化石墨烯为通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯。

12.进一步地,所述复合材料还包含下列重量份的原料:通过3-氨基苯氧基邻苯二甲腈改性的碳纳米管0.15-3份。

13.进一步地,所述通过3-氨基苯氧基邻苯二甲腈改性的碳纳米管的重量份数为氧化石墨烯的重量份数的3倍。

14.进一步地,所述固化剂为过氧化-2-乙基已酸叔丁酯(tbpo),所述阻聚剂为404,所述色粉为ma100,所述阻燃剂为硼酸锌。

15.本发明还提供了一种力学性能优异的高温耐腐蚀复合材料的制备方法,包含以下步骤:

16.(1)取不饱和树脂60-120份、低收缩树脂15-45份、聚氨酯树脂10-30份、聚苯硫醚树脂20-40份、氧化石墨烯0.05-1份放入搅拌桶内,然后加入1-3.5份的固化剂、0.5-1.5份阻聚剂打浆15-30分钟,得到混合液体树脂;

17.(2)将碳酸钙60-100份,氢氧化铝100-150份、硬脂酸锌5-12份、阻燃剂0.5-1.5份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

18.(3)在捏合机中加入已打浆后的混合液体树脂;

19.(4)捏合8-12分钟后加入增强玻纤50-120份、色粉0-5份、氧化镁0.5-1.5份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料。

20.进一步地,所述步骤(1)中在搅拌桶内还放入甲氧基二苯醚树脂15-45份,新酚醛树脂10-30份。

21.进一步地,所述步骤(1)中在搅拌桶内还放入通过3-氨基苯氧基邻苯二甲腈改性的碳纳米管0.15-3份。

22.本发明的复合材料同时具有高抗拉强度、高抗弯强度、高耐冲击强度、高热变形温度和优异的耐腐蚀性能,是一种力学性能优异的高温耐腐蚀复合材料。

附图说明

23.图1为本发明的力学性能优异的高温耐腐蚀复合材料的制作方法流程图。

具体实施方式

24.下面对本发明的具体实施方式进行详细说明。

25.实施例1:

26.按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

27.(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂20份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯0.05份放入搅拌桶内,然后加入2份的固化

剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

28.(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

29.(3)在捏合机中加入已打浆后的混合液体树脂;

30.(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料a1。

31.实施例2:

32.按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

33.(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂30份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯0.05份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

34.(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

35.(3)在捏合机中加入已打浆后的混合液体树脂;

36.(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料a2。

37.实施例3:

38.按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

39.(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂40份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯0.05份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

40.(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

41.(3)在捏合机中加入已打浆后的混合液体树脂;

42.(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料a3。

43.对比例1:

44.按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

45.(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂50份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯0.05份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

46.(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

47.(3)在捏合机中加入已打浆后的混合液体树脂;

48.(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐

蚀复合材料b4。

49.对复合材料a1、a2、a3和b1进行力学指标测试和耐温测试,得到如下数据:

[0050][0051]

聚苯硫醚树脂对增强玻纤的粘结力很强,因此用它与增强玻纤复合后的机械性能得到显著提高。聚苯硫醚树脂与增强玻纤复合后与其他类型的树脂复合形成聚苯硫醚组合物,聚苯硫醚组合物的抗拉强度、抗弯强度、耐冲击强度和热变形温度获得明显提高。聚苯硫醚树脂的耐腐蚀性能也很优越,对各种无机酸、碱、芳香及脂肪族烃、酮、醇、氯代烃等均有良好的耐腐蚀性,且能耐沸腾的hcl和naoh溶液。

[0052]

实施例1、2、3和对比例1对制取混合液体树脂时加入的聚苯硫醚树脂的重量份数进行了改变。由实验数据可知,当其他条件不变时,加入的聚苯硫醚树脂的重量份数为40份时,能够使复合材料获得最佳的抗拉强度、抗弯强度、耐冲击强度和热变形温度。

[0053]

实施例4:

[0054]

按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

[0055]

(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂40份、甲氧基二苯醚树脂15份,新酚ⅱ型树脂10份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯0.05份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

[0056]

(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

[0057]

(3)在捏合机中加入已打浆后的混合液体树脂;

[0058]

(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料a4。

[0059]

实施例5:

[0060]

按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

[0061]

(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂40份、甲氧基二苯醚树脂30份,新酚ⅱ型树脂20份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯0.05份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

[0062]

(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

[0063]

(3)在捏合机中加入已打浆后的混合液体树脂;

[0064]

(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料a5。

[0065]

实施例6:

[0066]

按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

[0067]

(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂40份、甲氧基二苯醚树脂45份,新酚ⅱ型树脂30份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯0.05份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

[0068]

(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

[0069]

(3)在捏合机中加入已打浆后的混合液体树脂;

[0070]

(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料a6。

[0071]

对比例2:

[0072]

按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

[0073]

(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂40份、甲氧基二苯醚树脂60份,新酚ⅱ型树脂40份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯0.05份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

[0074]

(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

[0075]

(3)在捏合机中加入已打浆后的混合液体树脂;

[0076]

(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料b2。

[0077]

对复合材料a3、a4、a5、a6、b2进行力学指标测试和耐温测试,得到如下数据:

[0078][0079]

甲氧基二苯醚树脂由二苯醚、甲醛水溶液与甲醇在h2so4作催化剂的条件下,先反应支撑甲氧基二苯醚单体,然后再于苯酚进行缩聚而得。

[0080]

新酚ⅱ型树脂由苯酚和苯二甲醇在friedel-crafts催化作用下制得。

[0081]

甲氧基二苯醚树脂和新酚ⅱ型树脂能够增强聚苯硫醚树脂对玻纤的粘结力,使得最终制作的复合材料获得更佳的抗拉强度、抗弯强度、耐冲击强度和热变形温度。

[0082]

实施例4、5、6和对比例2对制取混合液体树脂时加入的甲氧基二苯醚树脂和新酚ⅱ型树脂的重量份数进行了改变。由实验数据可知,当其他条件不变时,加入的甲氧基二苯醚树脂的重量份数为45份、新酚ⅱ型树脂的重量份数为30份时,能够使复合材料获得最佳的抗拉强度、抗弯强度、耐冲击强度和热变形温度。

[0083]

实施例7:

[0084]

按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

[0085]

(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂40份、甲氧基二苯醚树脂45份,新酚ⅱ型树脂30份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯0.5份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

[0086]

(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

[0087]

(3)在捏合机中加入已打浆后的混合液体树脂;

[0088]

(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料a7。

[0089]

实施例8:

[0090]

按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

[0091]

(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂40份、甲氧基二苯醚树脂45份,新酚ⅱ型树脂30份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯1份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

[0092]

(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

[0093]

(3)在捏合机中加入已打浆后的混合液体树脂;

[0094]

(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料a8。

[0095]

对比例3:

[0096]

按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

[0097]

(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂40份、甲氧基二苯醚树脂45份,新酚ⅱ型树脂30份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯1.5份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

[0098]

(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

[0099]

(3)在捏合机中加入已打浆后的混合液体树脂;

[0100]

(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料a8。

[0101]

对复合材料a6、a7、a8和b3进行耐腐蚀测试,得到如下数据:

[0102][0103]

其中,

“‑”

标示失重。

[0104]

评定标准:耐蚀 损失率-0.5%~ 3.0%

[0105]

尚耐蚀 损失率-3.0%~-0.5%, 3.0%~ 8.0%

[0106]

不耐蚀 损失率-∞~-3.0%, 8.0%~ ∞

[0107]

氧化石墨烯的二维碳原子网络结构作为纳米填料添加到树脂中制成复合材料,能够分散形成层状屏障阻碍外部化学物质进入复合材料内部,极大的增强了复合材料的耐腐蚀性能。

[0108]

由于通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯材料之间固有的范德华力和π-π相互作用,通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯材料加入混合液体树脂中后会迅速分散并均匀的存在于混合液体树脂中。因此制成的力学性能优异的高温耐腐蚀复合材料中会形成数层氧化石墨烯屏障,进一步增强了复合材料的耐腐蚀性能。

[0109]

实施例6、7、8和对比例3对制取混合液体树脂时加入的通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯的重量份数进行了改变。由实验数据可知,当其他条件不变时,加入的通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯的重量份数为1份时,能够使复合材料获得最佳的耐腐蚀性能。当加入过多通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯时,会由于发生团聚作用而使得耐腐蚀性能变弱。

[0110]

实施例9:

[0111]

按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

[0112]

(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂40份、甲氧基二苯醚树脂45份,新酚ⅱ型树脂30份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯1份、通过3-氨基苯氧基邻苯二甲腈改性的碳纳米管0.15份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

[0113]

(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

[0114]

(3)在捏合机中加入已打浆后的混合液体树脂;

[0115]

(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料a9。

[0116]

实施例10:

[0117]

按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

[0118]

(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂40份、甲氧基二苯醚树脂45份,新酚ⅱ型树脂30份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯1份、通过3-氨基苯氧基邻苯二甲腈改性的碳纳米管1.5份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

[0119]

(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

[0120]

(3)在捏合机中加入已打浆后的混合液体树脂;

[0121]

(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料a

10

。

[0122]

实施例11:

[0123]

按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

[0124]

(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂40份、甲氧基二苯醚树脂45份,新酚ⅱ型树脂30份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯1份、通过3-氨基苯氧基邻苯二甲腈改性的碳纳米管3份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

[0125]

(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

[0126]

(3)在捏合机中加入已打浆后的混合液体树脂;

[0127]

(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制

在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料a

11

。

[0128]

对比例4:

[0129]

按如下步骤制取力学性能优异的高温耐腐蚀复合材料:

[0130]

(1)取不饱和树脂80份、低收缩树脂25份、聚氨酯树脂22份、聚苯硫醚树脂40份、甲氧基二苯醚树脂45份,新酚ⅱ型树脂30份、通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯1份、通过3-氨基苯氧基邻苯二甲腈改性的碳纳米管4.5份放入搅拌桶内,然后加入2份的固化剂、1份阻聚剂打浆15-30分钟,得到混合液体树脂;

[0131]

(2)将碳酸钙75份,氢氧化铝130份、硬脂酸锌9份、阻燃剂1.2份的粉料配好后加入捏合机,在小于40℃料温下搅拌3-8分钟;

[0132]

(3)在捏合机中加入已打浆后的混合液体树脂;

[0133]

(4)捏合8-12分钟后加入增强玻纤65份、色粉2份、氧化镁1.3份,捏合机温度控制在45℃以下捏合搅拌15-20分钟后排料取得的团状材料,即为本力学性能优异的高温耐腐蚀复合材料b4。

[0134]

对复合材料a9、a

10

、a

11

和b4进行耐腐蚀测试,得到如下数据:

[0135][0136]

其中,

“‑”

标示失重。

[0137]

评定标准:耐蚀 损失率-0.5%~ 3.0%

[0138]

尚耐蚀 损失率-3.0%~-0.5%, 3.0%~ 8.0%

[0139]

不耐蚀 损失率-∞~-3.0%, 8.0%~ ∞

[0140]

通过3-氨基苯氧基邻苯二甲腈改性的碳纳米管作为纳米填料添加到树脂中制成复合材料,能够分散形成层状屏障阻碍外部化学物质进入复合材料内部,极大的增强了复合材料的耐腐蚀性能。该层状屏障与通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯在树脂中分散形成的层状屏障在物理阻隔上形成协同作用。当通过3-氨基苯氧基邻苯二甲腈改性的碳纳米管的重量份数为通过3-氨基苯氧基邻苯二甲腈改性的氧化石墨烯的重量份数

的3倍时,协同作用达到峰值,对抗腐蚀的效果最佳。当加入过多通过3-氨基苯氧基邻苯二甲腈改性的碳纳米管时,会由于发生团聚作用而使得对抗腐蚀效果降低。

[0141]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。