1.本发明属于小型机器人技术领域,更具体地,涉及一种可驱动软体机器人及其制备方法、形状感知方法及系统。

背景技术:

2.在现有的医疗领域中,手术插管过程中普遍做法是依靠医学影像或其他灰度图像的监控和引导,其中超声成像清晰度低、分辨力有限,且受空气影响不易用于观察肺部、骨骼及头部;计算机断层扫描会导致患者面临极大的磁辐射,且无法多平面成像;造影成像则需要注入大量造影剂同时也会受到一定量的辐射,过程较复杂。而光纤重构技术具有无辐射、实时获取软体机器人的真实形态、不受电磁干扰等优势,因此,基于光纤重构的小型机器人被普遍适用于医疗领域。但是,现有机器人普遍是基于气动或液压驱动,机器人本身被严重束缚,驱动过程复杂且难以精确控制,这限制了它们在通常需要无束缚驱动的实际医疗应用中的使用。

技术实现要素:

3.针对现有技术的以上缺陷或改进需求,本发明提供了一种可驱动软体机器人及其制备方法、形状感知方法及系统,其目的在于简化机器人的结构并提高驱动的可控性,由此解决驱动过程复杂且难以精确控制的技术问题。

4.为实现上述目的,按照本发明的第一个方面,提供了一种可驱动软体机器人,其包括:

5.可驱动软管,为混合有磁性材料的柔性聚合物制备而成的均匀连续结构;

6.形状感知模块,包括穿透所述可驱动软管的n根单模传感光纤,n根单模传感光纤构成正n棱柱,正n棱柱的中心轴与可驱动软管的中心轴重叠,所述单模传感光纤用于接收光纤中光信号传播过程中的瑞利后向散射波段,n≥3。

7.在其中一些实施例中,所述柔性聚合物包括pdms、tpu、sebs、ecoflex中的任一种,所述磁性材料包括磁性颗粒钕铁硼粉末或四氧化三铁粉末。

8.在其中一些实施例中,还包括:

9.功能性外壳模块,包覆于所述可驱动软管外表面,所述功能性外壳模块的材料包括丙烯酰胺、丙烯酸、n,n-二甲基丙烯酰胺、甲基丙烯酸羟乙酯、n-乙烯基吡咯烷酮中的任一种。

10.在其中一些实施例中,还包括:

11.磁控设备,用于控制所述可驱动软管各部分的自由运动。

12.按照本发明的第二个方面,提供了一种可驱动软体机器人制备方法,其包括:

13.将磁性材料和柔性聚合物混合,形成混合材料;

14.将所述混合材料倒入模具,制备可驱动软管,所述可驱动软管中预留有n个光纤输入孔;

15.对可驱动软管置于磁场中进行磁化;

16.将n根单模传感光纤分别嵌入对应的光纤输入孔,得到可驱动软体机器人,其中,n根单模传感光纤构成正n棱柱,正n棱柱的中心轴与可驱动软管的中心轴重叠,所述单模传感光纤用于接收光纤中光信号传播过程中的瑞利后向散射波段,n≥3。

17.按照本发明的第三个方面,提供了一种可驱动软体机器人的形状感知方法,其包括:

18.将可驱动软体机器人的一端作为固定端固定,另一端作为自由端送进目标对象内,所述可驱动软体机器人为上述任一项所述的可驱动软体机器人;

19.建立空间坐标系,记录固定端的初始坐标,利用形态感知模块重构出进入目标对象后可驱动软体机器人各横截面中心点的初始坐标;

20.通过外部磁场控制可驱动软体机器人各部分扭动以使可驱动软体机器人发生形变;

21.利用形态感知模块重构出形变期间可驱动软体机器人各横截面中心点的当前坐标,获得可驱动软体机器人的当前整体形状。

22.在其中一些实施例中,利用形态感知模块重构出可驱动软体机器人各横截面中心点的坐标,包括

23.获取每根单模传感光纤的波长漂移信息;

24.根据波长漂移信息与可驱动软管的材料之间的应变耦合传递系统映射关系,计算在可驱动软管各横截面s上的第i根单模传感光纤的应变信息εi(s);

25.获取每根单模传感光纤的分布信息,所述分布信息包括第i根单模传感光纤与可驱动软管中心轴之间的距离ri,以及可驱动软管横截面中第1根单模传感光纤与第i根单模传感光纤之间的夹角

26.根据每根单模传感光纤的应变信息和每根单模传感光纤的分布信息,计算可驱动软管各横截面s的曲率k(s)和挠率τ(s);

27.根据曲率k(s)和挠率τ(s)计算出各横截面s的中心坐标γ(s)。

28.在其中一些实施例中,计算可驱动软管各横截面s的曲率k(s)和挠率τ(s),包括:

29.构建应变信息εi(s)与曲率k(s)、挠率τ(s)的第一关系式:(s)与曲率k(s)、挠率τ(s)的第一关系式:其中,θ1(s)表示在横截面s上的任一根单模传感光纤与中心轴的连接线与曲率方向的夹角;

30.将第一关系式变形为记为矩阵ε(s)=mψ(s);

31.计算横截面s的曲率k(s)和挠率τ(s),其中,计算横截面s的曲率k(s)和挠率τ(s),其中,θ1(s)=arctan(ψ2(s),ψ1(s)),ψ1(s)=cos(θ1(s)),ψ2(s)=sin(θ1(s))。

32.在其中一些实施例中,根据曲率k(s)和挠率τ(s)计算出各横截面s的中心坐标γ(s),包括:

33.构建坐标γ(s)与曲率k(s)和挠率τ(s)的第二关系式:

[0034][0035][0036][0037][0038]

其中,t(s)、n(s)和b(s)分别表示可驱动软管在γ(s)处的切向量、法向量和副法向量;

[0039]

根据所述第二关系式计算各横截面s的中心坐标γ(s)。

[0040]

按照本发明的第四个方面,提供了一种可驱动软体机器人的形状感知系统,其特征在于,用于感知上述任一项所述的可驱动软体机器人在目标对象内部的当前整体形状,所述形态感知系统包括:

[0041]

波长漂移信息感知单元,用于获取每根单模传感光纤的波长漂移信息;

[0042]

应变信息计算单元,用于根据波长漂移信息与可驱动软管的材料之间的应变耦合传递系统映射关系,计算在可驱动软管各横截面上的第i根单模传感光纤的应变信息εi(s);

[0043]

曲率和挠率计算单元,用于根据每根单模传感光纤的应变信息和每根单模传感光纤的分布信息,计算可驱动软管各横截面s的曲率k(s)和挠率τ(s),其中,所述分布信息包括第i根单模传感光纤与可驱动软管中心轴之间的距离ri,以及可驱动软管横截面中第1根单模传感光纤与第i根单模传感光纤之间的夹角

[0044]

形态重构单元,用于根据曲率k(s)和挠率τ(s)计算出各横截面s的中心坐标γ(s),并基于各横截面s的中心坐标γ(s)重构可驱动软体机器人的当前整体形状。

[0045]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

[0046]

首先,该可驱动软体机器人主体结构为可驱动软管,其由柔性聚合物制成,具有较好的弯曲性能和可选择的管径,可以较易进入一些复杂或狭窄的空间环境中,应用场景广;

[0047]

其次,可驱动软管内掺杂有磁性材料,可通过外部磁控装置灵活控制机器人各个部位的形变,具有全方位方向控制能力,可以减小在递送过程中对内部结构的损害;

[0048]

再次,该可驱动软体机器人受环境影响小,性能稳定,环境温度或者轴向应变的变化对于这n根光纤的影响可看作是相同的,因此可将环境温度或者轴向应变的影响看作是共模信号,通过计算这n根微结构光纤之间的应变变化差异即可抑制环境温度或者轴向应变变化的干扰。

附图说明

[0049]

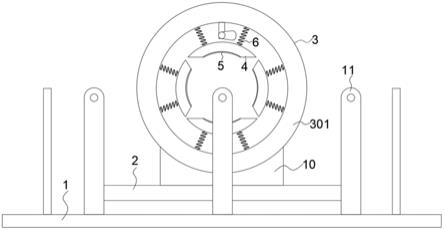

图1是本技术一实施例中的可驱动软体机器人的结构示意图;

[0050]

图2是本技术一实施例中的可驱动软体机器人的制备方法的步骤流程图;

[0051]

图3是本技术一实施例中的可驱动软体机器人形状感知方法的步骤流程图;

[0052]

图4是本技术一实施例中的通过形态感知模块确定各横截面中心点当前坐标的步骤流程图;

[0053]

图5是本技术一实施例中的单模传感光纤在可驱动软管横截面上的分布示意图;

[0054]

图6是本技术一实施例中的通过连接中心坐标重构可驱动软体机器人形状的示意图;

[0055]

图7是本技术一实施例中的可驱动软体机器人的形状感知系统的结构框图。

具体实施方式

[0056]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0057]

本技术提出一种可驱动软体机器人,图1为本技术一实施例中的可驱动软体机器人的结构示意图,如图1所示,该可驱动软体机器人包括:可驱动软管4和形态感知模块。其中,可驱动软管4是由混合有磁性材料的柔性聚合物制备而成的均匀连续结构,即可驱动软管整体均能受磁场控制。形态感知模块包括穿透可驱动软管的n根单模传感光纤n根单模传感光纤构成正n棱柱,每根单模光纤与可驱动软管的长度相同,正n棱柱的中心轴与可驱动软管的中心轴重叠,单模传感光纤用于接收光纤中光信号传播过程中的瑞利后向散射波段,n≥3。形状感知模块作为一种信号传感器件,利用传感光纤内激光在传输过程中产生的后向散射光的波长信息随可驱动软体机器人的运动而变化的原理,构建波长信息重构可驱动软体机器人形状的模型,从而计算出可驱动软体机器人任一点的位置信息。在图1中,以n=3为例说明,形态感知模块包括第一根单模传感光纤1、第二根单模传感光纤2和第三根单模传感光纤3。

[0058]

在一实施例中,单模传感光纤可以为微结构光纤。n根微结构光纤距可驱动软管中心轴的距离相等,均为r,r为大于100μm的整数。每根微结构光纤上均匀连续刻写m个光栅间隔为d2、光栅长度为d1、中心波长为λ的布拉格光纤光栅微结构单元;m为大于2的整数,d1为大于0的实数,d2为大于0的实数,λ为1260nm-1675nm宽范围波段的实数。在本实施例中,使用微结构光纤,能够极大提高信号的信噪比,减少应变测量误差,从而实现软体机器人的准确重构。

[0059]

在一实施例中,制备驱动软管4的柔性聚合物可以选用pdms(聚二甲基硅氧烷)、tpu(聚氨酯)、sebs(氢化苯乙烯

‑‑

丁二烯嵌段共聚物)、ecoflex(脂肪族芳香族无规共聚酯)等,但不限于此,在本实施例中,选用生物相容性较好的pdms。在一实施例中,磁性材料可以为在一定条件下能被磁化的磁性材料,例如磁性颗粒钕铁硼粉末或四氧化三铁粉末,磁性材料均匀分布于聚合物内。

[0060]

在一实施例中,如图1所示,可驱动软体机器人还包括功能性外壳5,功能性外壳5

包裹可驱动软管4,功能性外壳5可由不同材料配比固化而成的水凝胶材料构成,可根据实际用途选取不同特性。具体的,功能性外壳材料为aam(丙烯酰胺)。

[0061]

在一实施例中,如图1所示,可驱动机器人还包括磁控设备7,将可驱动软管置于位移水平平台6上,通过磁控设备7调控磁场,可以控制可驱动软管各部位的形变。

[0062]

本技术还提出一种可驱动软体机器人的制备方法,用于制备上述可驱动软体机器人,如图2所示,该制备方法包括:

[0063]

步骤s110:将磁性材料和柔性聚合物混合,形成混合材料。

[0064]

在一具体的实施例中,可驱动软管原材料为磁性颗粒钕铁硼粉末(最大粒径为50um)和pdms按照1:1比例混合形成的混合材料,并使用行星搅拌仪将其混合均匀并去除气泡,其中pdms弹性体基质中,弹性体基础剂和固化剂的比例为10:1。

[0065]

步骤s120:将混合材料倒入模具,制备可驱动软管,可驱动软管中预留有n个光纤输入孔。

[0066]

以n=3为例说明。模具由亚克力管,三根毛细支柱管,两个设计打印的三孔塞组成,并将其表面喷上pdms脱模剂(easy release)后放置于室温干燥,使其表面形成一层脱模涂层。用两个塞子堵住亚克力管两端,三根毛细支柱管插入塞子的孔中保持两端一一对应,将混合好的原材料注入亚克力管后再用防水胶带将所有缝隙处堵塞;将所得的模具成果放置于50℃的烘箱中固化15小时;将所获得的可驱动软管从模具中取出。

[0067]

步骤s130:对可驱动软管置于磁场中进行磁化。

[0068]

例如,在数字脉冲充磁机产生的3500mt强脉冲磁场下磁化。

[0069]

步骤s140:将n根单模传感光纤分别嵌入对应的光纤输入孔,得到可驱动软体机器人。

[0070]

其中,n根单模传感光纤构成正n棱柱,正n棱柱的中心轴与可驱动软管的中心轴重叠,单模传感光纤用于接收光纤中光信号传播过程中的瑞利后向散射波段,n≥3。

[0071]

具体的,将单模传感光纤穿过可驱动软管,而后利用夹具将光纤夹直,并在通道中注入同类型的原材料,且通道两端利用硅胶胶水固定,而后将其置于50℃烘箱中固化15小时;重复上述步骤将多通道都嵌入单模传感光纤。

[0072]

进一步的,在步骤s140之后,还包括:

[0073]

步骤s150:形成包覆可驱动软管外表面的功能性外壳。

[0074]

具体的,可利用化学接枝的方法在可驱动软管形成功能性外壳。其步骤如下:

[0075]

步骤s151:将获得的可驱动软管用乙醇清洗后利用氮气干燥。

[0076]

步骤s152:将干燥后的软管在等离子体清洁剂中浸泡以提高湿润度。

[0077]

步骤s153:在光固化疏水引发剂溶液中浸泡15~25分钟,而后清理表面多余溶液。

[0078]

步骤s154:将单体材料和光固化亲水引发剂在去离子水中利用磁子搅拌混合得到混合溶液,而后利用超声除气泡。

[0079]

步骤s155:将处理过的可驱动软管放置于混合溶液中,在紫外光灯照射条件下固化55~65分钟。

[0080]

步骤s156:将软管取出后在去离子水下冲洗,去除表面多余胶质。

[0081]

其中,单体材料可以为丙烯酰胺、丙烯酸、n,n-二甲基丙烯酰胺、甲基丙烯酸羟乙酯、n-乙烯基吡咯烷酮中的任一种。可以理解的,包覆可驱动软管外表面的功能性外壳的材

料并不限于此,可以根据具体的应用场合灵活选择适应的材料。

[0082]

本技术还提出一种可驱动软体机器人的形状感知方法,如图3所示,该形状感知方法包括:

[0083]

步骤s210:将可驱动软体机器人的一端作为固定端固定,另一端作为自由端送进目标对象内。

[0084]

其中,可驱动软体机器人为上文介绍的可驱动软体机器人。自由端送入目标对象内的方式不做限定。

[0085]

步骤s220:建立空间坐标系,记录固定端的初始坐标,利用形态感知模块重构出进入目标对象后可驱动软体机器人各横截面中心点的初始坐标。

[0086]

将可驱动软体软管送入目标对象后,可驱动软管的状态记为初始状态。此时,需要识别可驱动软管的初始状态,基于初始状态进行后续的调整。具体的,确定空间坐标系的x轴、y轴和z轴的方向指向,将固定端的初始位置记为(0,0,0),利用形态感知模块确定可驱动软体软管各横截面中心点的初始坐标,其中,第i横截面中心点的初始坐标记为(x

i0

,y

i0

,z

i0

),将各中心点连接便能重构出可驱动软管的初始形态。

[0087]

步骤s230:通过外部磁场控制可驱动软体机器人各部分扭动以使可驱动软体机器人发生形变。

[0088]

当确定可驱动软管的初始形态后,需要根据目标对象内部的管道结构进一步调整可驱动软管的形态,使可驱动软管进行形变已更加适应当前环境,减小对内部结构的损伤。因此,本步骤通过启动外部磁场,并调控不同区域的磁场强度,使软管对应位置发生不同强度的扭曲,最终将可驱动软管从初始状态调整到与内部环境相适应的目标状态。在一实施例中,也可以在软管磁化期间,根据需要对软管不同位置进行不同强度的磁化,当软管进入体内后,在相同的磁场作用下,不同位置发生不同程度的形变。

[0089]

步骤s240:利用形态感知模块重构出形变期间可驱动软体机器人各横截面中心点的当前坐标,获得可驱动软体机器人的当前整体形状。

[0090]

在利用磁场使可驱动软管发生形变期间,可以实时监测可驱动软管的形变程度,避免软管过度形变。因此,本步骤利用形态感知模块重构出形变期间可驱动软体机器人各横截面中心点的当前坐标,将各中心点连接,便可获得可驱动软体机器人的当前整体形状。

[0091]

在上述过程中,步骤s220和步骤s240均需要通过形态感知模块确定各横截面中心点的当前坐标。在一实施例中,如图4所示,通过形态感知模块确定各横截面中心点的当前坐标的步骤如下:

[0092]

步骤s201:获取每根单模传感光纤的波长漂移信息。

[0093]

具体的,可以通过光频域反射仪分别测得形状感知模块中的每根单模传感光纤在可驱动软体机器人形状改变前后的整条光纤上的波长漂移信息。具体的,通过利用ofdr系统获取光纤上的后向散射信号,形状改变前后的信号分别为参考信号和测量信号,对其进行瑞利散射光谱的解调,得到波长漂移信息。

[0094]

步骤s202:根据波长漂移信息与可驱动软管的材料之间的应变耦合传递系统映射关系,计算在可驱动软管各横截面s上的第i根单模传感光纤的应变信息εi(s)。

[0095]

其中,波长漂移信息和可驱动软管的材料之间的应变耦合传递系统的映射关系,可以提前根据实验测得。

[0096]

步骤s203:获取每根单模传感光纤的分布信息,分布信息包括第i根单模传感光纤与可驱动软管中心轴之间的距离ri,以及可驱动软管横截面中第1根单模传感光纤与第i根单模传感光纤之间的夹角

[0097]

如图5所示为单模传感光纤在可驱动软管横截面上的分布示意图,以n=3为例,core1、core2、core3分别表示三根单模传感光纤的纤芯,其中,各光纤之间角度相差120

°

,轴向分布的三根光纤到中心的距离为ri,每根纤芯和中心的连接线与曲率方向的角度记为θi,曲率方向和中性轴正交。其中,在横截面上,第1根单模传感光纤与第i根单模传感光纤之间的夹角,指的是,第1根单模传感光纤与中心点的第1连线与第i根单模传感光纤与中心点的第i连线之间的夹角。定义其中一根光纤为第1根单模传感光纤,例如以core1、core2、core3分别为第1根、第2根和第3根单模传感光纤,第1根单模传感光纤与第1根单模传感光纤之间的夹角为第2根单模传感光纤与第1根单模传感光纤之间的夹角为第3根单模传感光纤与第1根单模传感光纤之间的夹角为

[0098]

步骤s204:根据每根单模传感光纤的应变信息和每根单模传感光纤的分布信息,计算可驱动软管各横截面s的曲率k(s)和挠率τ(s)。

[0099]

在一实施例中,计算曲率k(s)和挠率τ(s)的步骤如下:

[0100]

构建应变信息εi(s)与曲率k(s)、挠率τ(s)的第一关系式:

[0101][0102]

其中,θ1(s)表示在横截面s上的任一根单模传感光纤与中心轴的连接线与曲率方向的夹角;

[0103]

将第一关系式变形为:

[0104][0105]

简化矩阵为:

[0106]

ε(s)=mψ(s)

[0107]

其中,

[0108][0109]

[0110][0111]

令ψ1(s)=cos(θ1(s))、ψ2(s)=sin(θ1(s)),计算得到横截面s的曲率k(s)和挠率τ(s):

[0112][0113][0114]

θ1(s)=arctan(ψ2(s),ψ1(s))

[0115]

步骤s205:根据曲率k(s)和挠率τ(s)计算出各横截面s的中心坐标γ(s)。

[0116]

在一实施例中,根据曲率k(s)和挠率τ(s)计算出各横截面s的中心坐标γ(s)的步骤如下:

[0117]

构建坐标γ(s)与曲率k(s)和挠率τ(s)的第二关系式:

[0118][0119][0120][0121][0122]

其中,t(s)、n(s)和b(s)分别表示可驱动软管在γ(s)处的切向量、法向量和副法向量,如图6所示,每个横截面s对应一个中心坐标γ(s),可驱动软管在每个中心坐标处均具有切向量t、法向量n、副法向量b。

[0123]

将第二关系式用矩阵形式表达:

[0124][0125][0126][0127]

根据第二关系式计算各横截面s的中心坐标γ(s),将各中心坐标连接,便能得到软管当前形态。

[0128]

本技术还提出一种可驱动软体机器人的形状感知系统,用于感知上文的可驱动软

体机器人在目标对象内部的当前整体形状,如图7所示,该形态感知系统包括:

[0129]

波长漂移信息感知单元,用于获取每根单模传感光纤的波长漂移信息;

[0130]

应变信息计算单元,用于根据波长漂移信息与可驱动软管的材料之间的应变耦合传递系统映射关系,计算在可驱动软管各横截面上的第i根单模传感光纤的应变信息εi(s);

[0131]

曲率和挠率计算单元,用于根据每根单模传感光纤的应变信息和每根单模传感光纤的分布信息,计算可驱动软管各横截面s的曲率k(s)和挠率τ(s),其中,分布信息包括第i根单模传感光纤与可驱动软管中心轴之间的距离ri,以及可驱动软管横截面中第1根单模传感光纤与第i根单模传感光纤之间的夹角

[0132]

形态重构单元,用于根据曲率k(s)和挠率τ(s)计算出各横截面s的中心坐标γ(s),并基于各横截面s的中心坐标γ(s)重构可驱动软体机器人的当前整体形状。

[0133]

可以理解的,该形态感知系统用于执行上文形态感知方法中的相关步骤,其各个单元的功能在于完成对应的步骤,具体可参考上文介绍,在此不再赘述。

[0134]

综上,本技术中的可驱动软体机器人主体结构为可驱动软管,其由柔性聚合物制成,具有较好的弯曲性能和可选择的管径,可以较易进入一些复杂或狭窄的空间环境中,应用场景广;其次,可驱动软管内掺杂有磁性材料,可通过外部磁控装置灵活控制机器人各个部位的形变,具有全方位方向控制能力,可以减小在递送过程中对内部结构的损害;再次,该可驱动软体机器人受环境影响小,性能稳定,环境温度或者轴向应变的变化对于这n根光纤的影响可看作是相同的,因此可将环境温度或者轴向应变的影响看作是共模信号,通过计算这n根微结构光纤之间的应变变化差异即可抑制环境温度或者轴向应变变化的干扰。

[0135]

本领域的技术人员容易理解,以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。