在集电器上形成碳-硅复合材料的方法

1.相关申请的交叉引用

2.本技术要求于2017年3月28日提交的第15/471,860号美国申请和2019年6月3日提交的第16/430,306号美国专利申请的优先权,其全部内容通过援引据此并入。

技术领域

3.本公开内容涉及电极、电化学电池以及形成电极和电化学电池的方法。具体地,本公开内容涉及在集电器上形成碳-硅复合材料的方法。

背景技术:

4.锂离子电池通常包括在阳极与阴极之间的隔板和/或电解液。在一类电池中,隔板、阴极和阳极材料分别形成为片或膜。将阴极、隔板和阳极的片依次堆叠或轧制,其中隔板将阴极与阳极(例如,电极)分隔,以形成电池。为了使阴极、隔板和阳极被轧制,每个片必须是足够可变形的或柔性的,以便被轧制而不会失效,例如破裂、破碎、机械失效等。典型的电极包括在导电金属(例如,铝或铜)上的电化学活性材料层。例如,碳可以连同非活性粘合剂材料一起沉积在集电器上。碳是常用的,因为碳具有优异的电化学性质并且还是导电的。可以将电极轧制或切割成部件,然后将其层叠为堆叠体。堆叠体具有交替的电化学活性材料以及在它们之间的隔板。

技术实现要素:

5.在某些实施方案中,提供了形成电极的方法。方法可以包括提供集电器。方法还可以包括在集电器上提供混合物。混合物可以包括前驱体和硅颗粒。方法可以进一步包括将集电器上的混合物热解以将前驱体转化成一种或多种类型的碳相,以便形成复合材料并且将复合材料粘附至集电器。一种或多种类型的碳相可以是基本上连续的相,其中硅颗粒分布遍及复合材料。

6.在各种实施方案中,提供集电器可以包括提供包含不锈钢的集电器。例如,提供集电器可以包括提供不锈钢箔。作为另一个实例,提供集电器可以包括提供在包层箔的至少一侧上包含不锈钢的包层箔。在集电器上提供混合物可以包括在包层箔包含不锈钢的至少一侧上提供混合物。

7.在各种实施方案中,提供集电器可以包括提供包含钨的集电器。例如,提供集电器可以包括提供钨箔。作为另一个实例,提供集电器可以包括提供在包层箔的至少一侧上包含钨的包层箔。在集电器上提供混合物可以包括在包层箔包含钨的至少一侧上提供混合物。

8.在各种实施方案中,提供集电器可以包括提供在集电器的至少一侧上涂覆有聚合物的集电器。在一些此类实施方案中,提供混合物可以包括在集电器包含聚合物的至少一侧上提供混合物。在一些实施方案中,聚合物和前驱体可以是相同的材料。前驱体可以包括聚酰胺酰亚胺、聚酰胺酸、聚酰亚胺、酚醛树脂或环氧树脂。

9.在一些实施方案中,提供集电器可以包括提供在集电器的至少一侧上涂覆有碳膜的集电器。在一些此类实施方案中,提供涂覆有碳膜的集电器可以包括在集电器的至少一侧上提供碳前驱体,并且将碳前驱体热解以形成碳膜。碳前驱体可以包括聚酰胺酰亚胺、聚酰胺酸、聚酰亚胺、酚醛树脂或环氧树脂。在一些情况下,提供混合物可以包括在集电器包含碳膜的至少一侧上提供混合物。

10.在一些实施方案中,提供混合物可以包括提供包含前驱体和硅颗粒的浆料。提供混合物可以包括将混合物经狭缝模具涂覆至集电器上。在一些实施方案中,方法可以还包括在热解混合物之前干燥混合物。

11.提供混合物可以包括提供硅颗粒,使得复合材料包含约70重量%至约90重量%的硅颗粒。在一些情况下,提供混合物可以还包括在混合物中提供导电颗粒。在一些情况下,提供混合物可以包括在混合物中提供石墨。

12.在各种实施方案中,电极可以是阳极。在一些实施方案中,可以通过所述方法形成电池电极。

13.在某些实施方式中,提供了形成电极的方法。方法可以包括提供集电器,在集电器上提供第一碳前驱体,以及在第一碳前驱体上提供混合物。混合物可以包括第二碳前驱体和硅颗粒。方法还可以包括热解第二碳前驱体以将第二碳前驱体转化成一种或多种类型的碳相以形成复合材料,所述复合材料包含一种或多种类型的碳相作为基本上连续的相,其中硅颗粒分布遍及复合材料。方法还可以包括热解第一碳前驱体以将复合材料粘附至集电器。

14.在各种实施方式中,热解第一碳前驱体导致热解的碳扩散到集电器中。在一些实施方式中,热解第一碳前驱体和第二碳前驱体可以在相同的热处理期间发生。在一些情况下,热解第一碳前驱体和第二碳前驱体可以在约350℃至约1350℃的温度下发生。例如,热解第一碳前驱体和第二碳前驱体可以在约350℃至约1275℃的温度下发生。作为另一个实例,热解第一碳前驱体和第二碳前驱体可以在约700℃至约1350℃的温度下发生。作为另一个实例,热解第一碳前驱体和第二碳前驱体可以在约700℃至约1275℃的温度下发生。作为另一个实例,热解第一碳前驱体和第二碳前驱体可以在约900℃至约1350℃的温度下发生。作为另一个实例,热解第一碳前驱体和第二碳前驱体可以在约900℃至约1275℃的温度下发生。在一些实施方式中,第一碳前驱体可以具有10%至70%的成炭率。

15.在各种实施方式中,第一碳前驱体可以包含聚酰胺酸、苯酚甲醛树脂、聚吡咯、聚丙烯腈、聚酰胺酰亚胺、聚酰亚胺、聚酰亚胺前驱体或其组合。例如,聚酰亚胺前驱体可以包括均苯四甲酸二酐氧化苯胺(pmda-oda)、联苯四甲酸二酐氧化苯胺(bpda-oda)、联苯四甲酸二酐-对苯二胺(bpda-pda)、均苯四甲酸二酐-对苯二胺(pmda-pda)或其组合。

16.在一些实施方式中,提供第一碳前驱体可以包括在集电器上涂覆第一碳前驱体。在一些情况下,方法还可以包括在第一碳前驱体上提供混合物之前干燥第一碳前驱体。在一些情况下,集电器上的第一碳前驱体可以具有约1μm至约1mm的厚度。第一碳前驱体和第二碳前驱体可以在化学上是相同的。或者,第一碳前驱体可以在化学上不同于第二碳前驱体。

17.在一些情况下,提供混合物可以包括提供包含第二碳前驱体和硅颗粒的浆料。在一些情况下,方法还可以包括在热解第二碳前驱体之前干燥混合物。

18.在各种实施方式中,集电器可以包含过渡元素和/或包含过渡元素的合金。例如,过渡元素或合金可以包含铬、钼、铁、钒、钨、钽、铌或其组合。在一些情况下,合金可以包含镍和铬。作为实例,合金可以包括镍铬合金。在一些情况下,合金可以包括不锈钢。在一些实施方式中,集电器可以在集电器的至少一侧上包括包含过渡元素和/或包含过渡元素的合金的层,并且第一碳前驱体可以提供在集电器的至少一侧上。在一些情况下,集电器可以包含镍和/或铜。

19.在一些实施方式中,提供混合物可以包括提供硅颗粒,使得复合材料包含约60重量%至约99重量%的硅颗粒。在一些情况下,电极可以是阳极。

20.在某些实施方式中,提供了形成电化学装置的方法。方法可以包括提供第一电极。提供第一电极可以包括提供通过如本文所述的方法形成的电极。方法还可以包括提供第二电极和提供电解液。在一些情况下,第一电极可以是阳极并且第二电极可以是阴极。电化学装置可以是电池。

附图说明

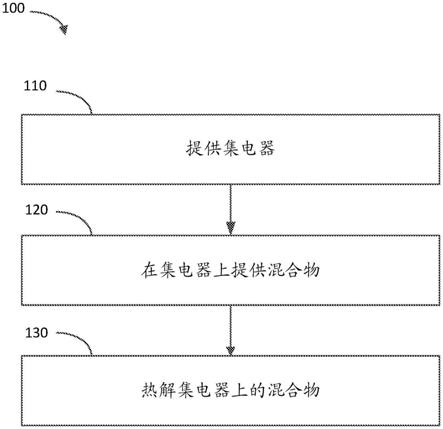

21.图1a和图1b示出了在铜箔上热解前后的照片图像。

22.图2a和图2b分别示出在650℃和750℃下在镍箔上热解的照片图像。

23.图3a示出了在铜箔上在700℃下热解的硅-碳复合材料的照片图像。

24.图3b示出了在铜箔上热解的硅-碳复合材料的横截面的扫描电子显微镜(sem)图像。

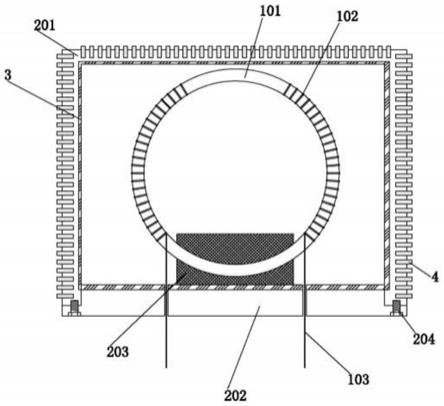

25.图4例示出根据本文描述的某些实施方案的形成电极的示例性方法。

26.图5示出了在不锈钢箔上涂覆并干燥的碳前驱体和硅颗粒的浆料的实例。

27.图6示出了不锈钢上的热解的复合材料的实例。

28.图7例示出根据本文描述的某些实施方式的形成电极的示例性方法。

29.图8示出了在700℃下在镍铬合金箔上热解的硅-碳复合材料的照片图像。

30.图9是不同样品的放电容量作为循环数的函数的图。

31.图10是不同样品的iec(国际电工技术委员会)容量作为循环数的函数的图。

32.图11示出了在镍铬合金箔上热解的硅-碳复合材料在不同放大倍数下的sem图像。

33.图12示出了在不锈钢箔上热解的硅-碳复合材料在不同放大倍数下的sem图像。

34.图13示出了不同样品的纽扣电池容量(mah)与循环数的图。

35.图14示出了不同样品的纽扣电池放电容量(mah)与循环数的图。

具体实施方式

36.本技术描述了可以包含碳化聚合物和硅材料的电极(例如,阳极和阴极)和电化学电池的某些实施方案。例如,包括含硅材料的碳前驱体的混合物可以形成复合材料。该混合物可以包括碳和硅两者,并且因此可以被称为碳-硅复合材料、硅-碳复合材料、碳复合材料或硅复合材料。本技术还描述了在集电器上形成此类复合材料的某些方法。包含碳前驱体和硅材料的混合物目前不会直接在集电器(例如,铜或镍集电器)上热解。在碳化过程期间(例如,在加热下),硅和/或碳可以与金属集电器直接反应(例如,产生铜或镍的硅化物或碳化物)。金属硅化物或碳化物可以阻止复合材料粘附至集电器,和/或通过将集电器转化成

不同的材料而破坏集电器。例如,图1a和图1b示出了在15μm铜箔上涂覆、干燥、并且然后在氩气氛下热解至650℃和750℃的硅碳前驱体浆料的照片图像。图1a示出了热解之前的集电器,并且图1b示出了热解之后的集电器。在750℃下,铜箔降解。不受理论束缚,箔与硅的反应形成硅化铜,从而在箔中产生孔洞。类似地,图2a和图2b分别示出在镍箔上涂覆、干燥、并且在650℃和750℃下热解的浆料的照片图像。镍箔由于与硅在复合材料/箔界面处的反应而降解。图3a示出了在铜箔上在700℃下热解的硅-碳复合材料。胶带测试显示复合材料/箔界面之间的粘附性差。此外,弯曲测试导致箔完全暴露而没有覆盖。图3b是在铜箔上热解的硅-碳复合材料的横截面的扫描电子显微镜(sem)图像。sem图像显示复合材料/箔界面处的粘附性差。本文所述的各种实施方案可以有利地热解集电器上的包含硅材料的碳前驱体,使其充分地粘附至集电器和/或具有相对小的或不具有集电器的不利转化。

37.典型的碳阳极电极包括诸如铜片的集电器。将碳连同非活性粘合剂材料一起沉积在收集器上。碳是常用的,因为碳具有优异的电化学性质并且还是导电的。用于可再充电的锂离子电池的阳极电极通常具有约200毫安小时每克(包括金属箔集电器、导电添加剂和粘合剂材料)的比容量。用于大多数锂离子电池阳极的活性材料石墨具有372毫安小时每克(mah/g)的理论能量密度。相比之下,硅具有4200mah/g的高的理论容量。然而,硅在锂化后膨胀超过300%。由于这种膨胀,包含硅的阳极可以膨胀/收缩,并且失去对阳极其余部分的电接触。因此,硅阳极应设计为在保持与电极的其余部分的良好电接触的同时,能够膨胀。

38.第9,178,208号美国专利、第2014/0170498号美国专利申请公开和第9,553,303号美国专利(各自通过援引并入本文)描述了使用碳化聚合物和硅材料的碳-硅复合材料的某些实施方案。碳化聚合物可以用作循环期间硅颗粒的膨胀缓冲剂,使得可以实现高的循环寿命。在某些实施方案中,所得的电极可以是基本由活性材料组成的电极。例如,碳化聚合物可以在整个电极中形成基本上连续的导电碳相,这与一类常规锂离子电池电极中的悬浮于非导电粘合剂中的颗粒碳相反。因为聚合物可以转化成导电且电化学活性的基质,所以所得的电极可以是足够导电的,从而在一些实施方案中可以省略、最小化或减少金属箔或网状集电器。因此,在第9,178,208号美国专利、第2014/0170498号美国专利申请公开和第9,553,303号美国专利中,公开了单片自支撑电极的某些实施方案。电极可以具有约500mah/g至约3500mah/g的高的能量密度,这可以归因于,例如,1)硅的使用,2)金属集电器的消除或大幅减少,以及3)完全或基本上完全由活性材料组成。

39.在一些例如其中可能需要高于一定阈值的电流或者额外的机械支撑件的应用中,可以优选集电器。如以上所述,包含碳前驱体和硅材料的混合物目前不会在集电器上直接热解,因为据信在热解过程期间,碳和/或硅可以与金属集电器反应。为了克服此类挑战,可以先将混合物提供在衬底上并热解,从衬底移除,并且然后粘附至集电器。第9,397,338号美国专利和第9,583,757号美国专利(各自通过引用并入本文)描述了使用电极附接物质附接到集电器的复合材料的某些实施方案。

40.本技术还描述了包括集电器的电极的某些实施方案,包括此类电极的电化学电池,以及形成此类电极和电化学电池的方法。例如,在各种实施方案中,电极包含粘附至集电器的复合材料。本文描述的电极可以用作锂离子电池中的阳极;它们也可以与另外的添加剂一起用作一些电化学电偶中的阴极。电极也可以用于二次电池(例如,可充电的)或一次电池(例如,不可充电的)。此外,各种实施方案包括在集电器上热解的材料,所述材料可

以充分地粘附至集电器并且具有相对小的或不具有与金属集电器的不利反应。

41.图4例示出根据本文描述的某些实施方案的形成电极的示例性方法。形成电极的方法100可以包括如方框110所示的提供集电器。方法100还可以包括如方框120所示的在集电器上提供混合物。混合物可以包括前驱体(例如,碳前驱体)和硅颗粒。如方框130所示,方法100还可以包括热解在集电器上的混合物。热解混合物可以将前驱体转化成作为基本上连续的相的一种或多种类型的碳相,其中硅颗粒分布遍及复合材料,并且热解混合物可以将复合材料粘附至集电器。因此,本文描述的各种实施方案可以热解集电器上的碳前驱体和硅颗粒的混合物,以便形成粘附至集电器的碳-硅复合材料。由于较少的对易碎电极的处理,因此此类实施方案可以有利地得到更高的产率。此类实施方案也可以有利地得到更快的加工和更低的成本。

42.不受任何特定理论束缚,混合物中的硅和/或碳可以与集电器中的金属(例如铜或镍)反应,有可能产生金属硅化物或金属碳化物,所述金属硅化物或金属碳化物阻止与集电器的粘附和/或通过将集电器转化成不同的材料来破坏集电器。在本文描述的各种实施方案中,通过使用降低与硅和/或碳反应的可能性的集电器,可以减少(和/或在一些情况中避免)金属硅化物和/或金属碳化物的形成,使得复合材料粘附至集电器,同时保留集电器的导电金属性质。一些实施方案可以包括在包含不与硅和/或碳反应的材料的集电器上提供并且热解碳前驱体和硅材料的混合物。例如,取代使用铜或镍集电器,一些实施方案可以包括在包含不锈钢、钨或其组合的集电器上提供并且热解碳前驱体和硅材料的混合物。不锈钢和钨似乎不以与铜或镍相同的方式与硅和碳反应。作为另一个实例,一些实施方案可以包括在涂覆有聚合物层或碳层的集电器上提供并且热解碳前驱体和硅材料的混合物。不受任何特定理论束缚,在集电器上存在涂层可以使集电器与混合物中的硅和/或碳隔离,在一些情况中减少和/或避免金属硅化物和/或金属碳化物的形成。现在将描述图1中的步骤。

43.参考方框110,提供了集电器。提供的集电器可以包括包含不锈钢的集电器。在一些实施方案中,集电器可以主要包含不锈钢。例如,集电器可以包括不锈钢金属,例如,不锈钢箔。在一些其它实施方案中,集电器可以包括作为多种材料之一的不锈钢。例如,集电器可以包括包含不锈钢的包层材料,例如,在包层箔的至少一侧上(例如,在一侧上或两侧上)包含不锈钢的包层箔。在一些实施方案中,集电器可以主要包含钨。例如,集电器可以包含钨金属,例如,钨箔。在一些其它实施方案中,集电器可以包含作为多种材料之一的钨。例如,集电器可以包括包含钨的包层材料,例如,在包层箔的至少一侧上(例如,在一侧上或两侧上)包含钨的包层箔。作为另一个实例,集电器可以包括在一侧上包含钨并且在另一侧上包含不锈钢的包层材料。

44.在一些实施方案中,集电器可以包括聚合物涂层。例如,集电器可以包括在铜或镍集电器上的聚合物涂层。作为另一个实例,集电器可以包括在不锈钢和/或钨集电器上的聚合物涂层。集电器可以在集电器的至少一侧上涂覆有聚合物。聚合物涂层可以包含碳前驱体,例如本文描述的任何前驱体,例如聚酰胺酰亚胺。在一些实施方案中,聚合物涂层可以是与混合物中的前驱体相同的材料。在一些其它实施方案中,聚合物涂层可以不是与混合物中的前驱体相同的材料。在各种实施方案中,聚合物涂层可以包含本文公开的任一种或多种聚合物,包括聚酰胺酰亚胺、聚酰胺酸、聚酰亚胺、聚酰亚胺前驱体、酚醛树脂(例如,苯酚甲醛树脂)、聚吡咯、聚丙烯腈、环氧树脂等。聚酰亚胺前驱体可以包括均苯四甲酸二酐氧

化苯胺(pmda-oda)、联苯四甲酸二酐氧化苯胺(bpda-oda)、联苯四甲酸二酐-对苯二胺(bpda-pda)、均苯四甲酸二酐-对苯二胺(pmda-pda)或其组合。各种实施方案中的聚合物涂层的厚度可以是约200纳米至约5微米(例如,约200nm、约250nm、约300nm、约400nm、约500nm、约600nm、约700nm、约750nm、约800nm、约900nm、约1微米、约2微米、约3微米、约4微米、约5微米、约10微米、约50微米、约100微米、约250微米、约500微米、约750微米、约1mm或该范围内的任何值等)或者由该范围内的任何值形成的任何范围。在一些情况下,约1μm至约1mm的厚度可以减少(和/或防止)在涂覆和热解期间硅与集电器的相互作用。

45.在一些实施方案中,具有聚合物涂层的集电器可以在进一步处理之前(例如,在集电器上提供混合物之前)进行热处理。热处理可以通过热解过程产生碳涂覆的集电器。该热解过程可以与本文描述的热解混合物的过程类似。因此,在一些实施方案中,提供的集电器可以包括涂覆有碳材料(例如,碳膜)的集电器。

46.参考方框120,在集电器上提供混合物。在一些实施方案中,可以在集电器上提供混合物,例如,在包含不锈钢、钨或其组合的集电器上提供混合物。例如,可以将混合物涂覆(例如,在各种实施方案中直接涂覆)在不锈钢箔或钨箔上。作为另一个实例,可以将混合物涂覆(例如,在各种实施方案中直接涂覆)在包含不锈钢、钨或其组合的包层箔的至少一侧上。包层箔的另一侧可以包含不同的材料,例如,包含铜或镍。在一些实施方案中,包层箔可以在包层箔的两侧上包含不锈钢,在包层箔的两侧上包含钨,或者在包层箔的一侧上包含不锈钢并且在包层箔的另一侧上包含钨。在一些此类情况中,混合物也可以涂覆在包层箔的两侧上。

47.作为其它实例,混合物可以提供在集电器上,所述集电器在集电器的至少一侧上涂覆有聚合物、碳或其组合。可以在集电器涂覆有聚合物、碳或其组合的一侧上提供混合物。集电器也可以在其两侧上涂覆聚合物、碳或其组合(例如,在集电器的两侧上涂覆聚合物,在集电器的两侧上涂覆碳,或者在一侧上涂覆碳并且在另一侧上涂覆聚合物等),并且可以在集电器的两侧上提供混合物。在一些情况中,具有聚合物涂层、碳涂层或其组合的集电器可以包括包含不锈钢、钨或其组合的集电器。然而,在一些情况下,具有聚合物涂层、碳涂层或其组合的集电器不必包含不锈钢、钨或其组合。例如,在一些实施方案中,具有聚合物涂层或碳涂层的集电器可以包含铜或镍。

48.在集电器上提供的混合物可以包括在第9,178,208号美国专利、第2014/0170498号美国专利申请公开和/或第9,553,303号美国专利中描述的任何混合物。混合物可以包含多种不同的组分。混合物可以包含一种或多种前驱体。在某些实施方案中,前驱体是烃化合物。例如,前驱体可以包括聚酰胺酰亚胺、聚酰胺酸、聚酰亚胺、聚酰亚胺前驱体等。其它前驱体包括酚醛树脂(苯酚甲醛树脂)、聚吡咯、聚丙烯腈、环氧树脂和其它聚合物。聚酰亚胺前驱体可以包括均苯四甲酸二酐氧化苯胺(pmda-oda)、联苯四甲酸二酐氧化苯胺(bpda-oda)、联苯四甲酸二酐-对苯二胺(bpda-pda)、均苯四甲酸二酐-对苯二胺(pmda-pda)或其组合。混合物还可以包含溶剂。例如,溶剂可以是n-甲基吡咯烷酮(nmp)。其它可能的溶剂包括丙酮、二乙醚、γ-丁内酯、异丙醇、碳酸二甲酯、碳酸乙酯、二甲氧基乙烷、二甲基甲酰胺(dmf)、二甲基亚砜、二甲基乙酰胺(dmac)等。作为实例,高分子量(例如,大于200,000g/mol)聚酰胺酰亚胺粉末可以分散在偶极非质子溶剂如n-甲基-2-吡咯烷酮(nmp)中在75℃过夜。还可以使用低于溶剂的胶凝温度和/或闪点的较高温度。前驱体和溶剂溶液的实例包

括pi-2611(hd microsystems)、pi-5878g(hd microsystems)和vtec pi-1388(rbi,inc.)。pi-2611由》60%的正甲基-2-吡咯烷酮和10%至30%的s-联苯二酐/对苯二胺组成。pi-5878g由》60%的正甲基吡咯烷酮、10%至30%的苯均四酸二酐/二氨基二苯醚的聚酰胺酸、10%至30%的含5%至10%的1,2,4-三甲苯的芳香烃(石油馏出物)组成。在某些实施方案中,在溶剂中的前驱体(例如,固体聚合物)的量为约10wt.%至约30wt.%。

49.混合物可以包含如本文描述的硅颗粒。混合物可以包含约5重量%至约80重量%的前驱体,以及大于0重量%至约99重量%的硅颗粒。额外的材料也可以包含在混合物中。例如,可以将碳颗粒添加至混合物中,所述碳颗粒包括石墨活性材料、切碎或研磨的碳纤维、碳纳米纤维、碳纳米管以及其它导电碳。还可以将导电颗粒添加至混合物中。另外,可以将混合物混合以使混合物均质化。在一些情况下,硅颗粒可以在高剪切条件下分散在前驱体中。例如,可以使用离心行星式混合器。作为另一个实例,球磨机可以用于实现硅颗粒在溶剂中的解聚,然后可以将其分散在树脂中以产生浆料混合物。

50.在某些实施方案中,可以将混合物流延在集电器上。在一些实施方案中,流延包括使用间隙挤出、带式流延或叶片流延技术。叶片流延技术可以包括通过使用控制在集电器上方一定距离的平表面(例如,叶片)来将涂层应用于集电器。可以将浆料(或液体)应用于集电器,并且可以使叶片在浆料上经过以使浆料在集电器上铺展开。由于浆料经过叶片与集电器之间的间隙,可以通过叶片与集电器之间的间隙来控制涂层的厚度。随着浆料经过间隙,还可以刮除过量的浆料。例如,可以将混合物浇铸在集电器上。在一些实施方案中,然后可以干燥混合物以去除溶剂。在一些情况中,可以在常规烘箱中干燥混合物。例如,聚酰胺酸和nmp溶液可以在约110℃下干燥约2小时,以去除nmp溶液。在一些实施方案中,经干燥的混合物可以进一步干燥或固化。在一些实施方案中,混合物可以被热压(例如,在烘箱中的石墨板之间)。热压机可以用于干燥和保持经干燥的混合物平整。例如,来自聚酰胺酸和nmp溶液的经干燥的混合物可以在约200℃下热压约8小时至16小时。或者,包括流延和干燥的整个过程可以以使用标准膜处理设备的辊对辊(roll-to-roll)过程完成。可以冲洗经干燥的混合物,以去除可能残留的任何溶剂或蚀刻剂。例如,去离子(di)水可以用于冲洗经干燥的混合物。经干燥的混合物可以切割或机械分割成较小的部件。在一些实施方案中,可以通过狭缝模具涂覆工艺将混合物涂覆在集电器上(例如,通过设定的或基本上设定的间隙来计量恒定或基本上恒定的重量和/或体积)。图5示出了在不锈钢箔上涂覆并干燥的碳前驱体和硅颗粒的浆料的实例。

51.参考图1的方框130,混合物还经历了热解。在各种实施方案中,热解可以将前驱体转化成碳,并且可以将经热解的材料粘附至集电器。例如,在干燥混合物之后,集电器上的材料可以在熔炉中冲压和热解。可以使用不同的升温速率和最终停留温度的热解,以便获得期望的电极。图6示出了在不锈钢上热解的复合材料的实例。将这些样品涂覆在一侧上,干燥,并且冲压成圆形,然后热解。

52.在某些实施方案中,混合物在还原气氛中热解。例如,可以使用惰性气氛,真空和/或流动的氩气、氮气或氦气。在一些实施方案中,可以在约350℃至约1275℃、约400℃至约1275℃、约450℃至约1275℃、约500℃至约1275℃、约550℃至约1275℃、约600℃至约1275℃、约650℃至约1275℃、约700℃至约1275℃、约750℃至约1275℃、约800℃至约1275℃、约850℃至约1275℃、约900℃至约1275℃、约950℃至约1275℃、约1000℃至约1275℃、约350

℃至约1350℃、约400℃至约1350℃、约450℃至约1350℃、约500℃至约1350℃、约550℃至约1350℃、约600℃至约1350℃、约650℃至约1350℃、约700℃至约1350℃、约750℃至约1350℃、约800℃至约1350℃、约850℃至约1350℃、约900℃至约1350℃、约950℃至约1350℃、约1000℃至约1350℃等加热混合物。例如,由聚酰胺酸形成的聚酰亚胺可以在约1175c下碳化约一小时。在某些实施方案中,混合物的加热速率和/或冷却速率为约10℃/min。可以使用保持器以将混合物保持成特定的几何形状。保持器可以是石墨、金属等。在某些实施方案中,将混合物保持成平坦的。将混合物热解之后,可以将接片(tab)附接至热解的材料以形成电接触。例如,镍、铜或其合金可以用于接片。

53.通过调节硅含量、集电器厚度和/或在复合材料与集电器之间具有阻挡层,可以减少硅化物的形成。如本文所述,提供集电器可以包括提供涂覆有聚合物层或碳层的集电器。尽管提供这样的层可以减少复合材料与集电器之间的反应,但在一些情况下,该层也可以导致在界面处的弱的粘附性。本文所述的各种实施方式可以减少(和/或防止)反应,但改善复合材料与集电器之间的粘附。

54.图7例示出根据本文描述的某些实施方式的形成电极的示例性方法。形成电极的方法200可以包括如方框210所示的提供集电器。方法200还可以包括如方框215所示的在集电器上提供第一碳前驱体。如方框220所示,方法200可以包括在第一碳前驱体上提供混合物。混合物可以包括第二碳前驱体和硅颗粒。如方框230所示,方法200还可以包括热解第二碳前驱体以将第二碳前驱体转化成一种或多种类型的碳相以形成复合材料,所述复合材料包含一种或多种类型的碳相和硅颗粒。复合材料可以包含作为基本上连续的相的一种或多种碳相,其中硅颗粒分布遍及复合材料。如方框235所示,方法200还可以包括热解第一碳前驱体以将复合材料粘附至集电器。

55.参考方框210,提供了集电器。集电器可以包括本文描述的那些中的任一种。为了改善复合材料与集电器之间的粘附性,集电器可以包含过渡元素和/或包含过渡元素的合金。示例性集电器可以包含铬(cr)、钼(mo)、铁(fe)、钒(v)、钨(w)、钽(ta)和铌(nb)金属或包含这些材料的合金。例如,集电器可以包含含有fe和cr的不锈钢。作为另一个实例,集电器可以包含镍铬合金,所述镍铬合金包含ni、cr,并且有时包含fe。集电器可以主要包含此类材料,或者可以包含包括此类材料的包层材料。集电器还可以包括提供在另一材料的至少一侧上的这种材料的层。例如,此类材料可以沉积在常用集电器(例如,ni或cu)上。不受理论束缚,碳(在热解期间)可以部分地扩散(例如,经由热扩散)至集电器中的过渡元素,从而改善热解的复合材料与集电器之间的粘附性。其它材料也是可能的,例如,允许碳在高于碳化温度(例如,取决于前驱体大于350℃)热扩散的材料。

56.关于方框215,在集电器上提供第一碳前驱体。如本文所述,第一层的碳前驱体材料可以涂覆在集电器上。第一碳前驱体可以是本文所述的那些中的任一种,包括但不限于聚酰胺酸、苯酚甲醛树脂、聚酰亚胺(例如,pmda-oda或bpda-oda)、聚丙烯腈、聚吡咯等。一些此类前驱体可以碳化以获得约10%至约70%的成炭率。在一些情况下,具有小于10%的成炭率可能导致可能影响粘附性的多孔性。在一些情况下,方法200可以包括在方框220中在第一碳前驱体上提供混合物之前干燥第一碳前驱体。第一碳前驱体可以在对流烘箱中在足够高以干燥至少一些或大部分溶剂且足够低以减少或避免箔氧化的温度下进行干燥。集电器上的第一碳前驱体可以具有约1μm至约1mm的厚度。一些此类厚度可以减少(和/或防

止)在涂覆和热解期间硅与集电器的相互作用。第一碳前驱体和层厚度的选择可以至少部分地基于涂覆在第一碳前驱体层上的复合材料的硅粒径和/或粗糙度。

57.关于方框220,可以在第一碳前驱体上提供包含第二碳前驱体和硅颗粒的混合物。第二碳前驱体可以是本文描述的那些中的任一种。例如,混合物可以包括包含第二碳前驱体和硅颗粒的浆料。第二碳前驱体可以在化学上与第一碳前驱体相同或不同。混合物可以与第一碳前驱体类似地干燥。在一些情况下,在方框230中热解第二碳前驱体之前干燥混合物。

58.关于方框230和方框235,第二碳前驱体可以被热解以将第二碳前驱体转化成一种或多种类型的碳相以形成包含碳和硅的复合材料,并且第一碳前驱体可以被热解以将复合材料粘附至集电器。在一些实施方式中,热解第一碳前驱体可以导致热解的碳扩散到集电器中。第一碳前驱体和第二碳前驱体可以有利地在相同的热处理期间热解。例如,双前驱体涂覆层可以经历相同的热解过程。在一些情况下,第一碳前驱体可以在第二碳前驱体之前热解。在一些情况下,第二碳前驱体可以在第一碳前驱体之前热解。前驱体可以如本文所述热解。例如,第一前驱体和/或第二前驱体可以在熔炉中在惰性或还原气氛下热解。前驱体可以在本文描述的温度,例如,约350℃至约1275℃、约350℃至约1350℃、约700℃至约1275℃、约700℃至约1350℃、约900℃至约1275℃、约900℃至约1350℃等下热解。

59.如本文所述,不受理论束缚,包含过渡元素或含有过渡元素(例如,cr、mo、fe、v、w、ta、nb等)的合金的集电器可以允许碳(例如,由第一层的热解形成)部分扩散通过集电器。这种扩散可以有助于在硅-碳复合材料与集电器之间提供足够的(和/或良好的和/或优异的)粘附性。阻挡碳层还可以减少(和/或防止)硅与集电器接触,从而减少(和/或防止)与集电器形成硅化合物。

60.图8示出了在胶带测试之后在胶带附近的镍铬合金箔上在700℃下热解的硅-碳复合材料。与在图3a所示的铜箔上热解的硅-碳复合材料相比,胶带测试显示出更好的粘附性。不受理论束缚,粘附性可以归因于碳(在热解期间)从第一层扩散至镍铬合金中的cr。对于不锈钢,粘附性可以归因于碳(在热解期间)从第一层扩散至不锈钢中的fe和cr。这种扩散也可以适用于具有mo、w、ta、nb、v等的箔。

61.在某些实施方案中,本文描述的方法中的一种或多种是连续过程。例如,流延、干燥、可能的固化以及热解可以以连续过程进行;例如,混合物可以在集电器上涂覆、干燥和热解。混合物可以在滚筒上旋转的同时干燥,产生膜。集电器上的经干燥的混合物可以作为卷转移并且供给至另一机器以进行进一步加工。在热解步骤之前,也可以采用挤出和工业上已知的其它膜制造技术。

62.前驱体的热解产生碳材料(例如,至少一种碳相)。在某些实施方案中,碳材料是硬碳。在一些实施方案中,前驱体是可以热解以形成硬碳的任何材料。当混合物包含除了碳化前驱体以外的一种或多种额外的材料或相时,可以产生复合材料。特别地,如本文所述,混合物可以包含产生硅-碳复合材料(例如,至少一个包含硅的第一相和至少一个包含碳的第二相)或硅-碳-碳复合材料(例如,至少一个包含硅的第一相、至少一个包含碳的第二相和至少一个包含碳的第三相)的硅颗粒。

63.硅颗粒可以增加复合材料的锂嵌入比容量(specific lithium insertion capacity)。当硅吸收锂离子时,其以300 体积百分比的量级经历大幅的体积增加,这可以

引起电极结构完整性问题。除了体积膨胀相关问题以外,硅不是固有导电的,但当其与锂形成合金(例如,锂化)时变得导电。当硅去锂化时,硅的表面失去导电性。此外,当硅去锂化时,体积减小,这导致了硅颗粒失去与基质接触的可能性。体积的显著改变还导致了硅颗粒结构的机械失效,转而使其粉碎。粉碎和失去电接触使得使用硅作为锂离子电池中的活性材料是有挑战性的。硅颗粒的初始尺寸的减小可以防止硅粉末的进一步粉碎,以及使表面导电性的损失最小化。此外,向复合物添加可以随着硅颗粒的体积改变而弹性变形的材料可以减少损失与硅表面的电接触被损失的机会。例如,复合材料可以包含诸如石墨的碳,其有助于复合物吸收膨胀的能力,并且还能够嵌入锂离子以增大电极(例如,化学活性的)的储存容量。因此,复合材料可以包含一种或多种类型的碳相。

64.如本文描述,为了增大锂离子电池的体积能量密度和重量能量密度,硅可以用作阴极或阳极的活性材料。多种类型的硅材料(例如,硅纳米粉末、硅纳米纤维、多孔硅和球磨的硅)是作为负电极或正电极的活性材料的可行的候选者。

65.在一些实施方案中,所有、基本上所有或至少一些的硅颗粒可以具有以下粒径(例如,颗粒的直径或最大尺寸):小于约50μm、小于约40μm、小于约30μm、小于约20μm、小于约10μm、小于约1μm、约10nm and约50μm、约10nm至约40μm、约10nm至约30μm、约10nm至约20μm、约0.1μm至约20μm、约0.5μm至约20μm、约1μm至约20μm、约1μm至约15μm、约1μm至约10μm、约10nm至约10μm、约10nm至约1μm、小于约500nm、小于约100nm以及约100nm。例如,在一些实施方案中,硅颗粒的平均粒径(或平均直径或平均最大尺寸)或中值粒径(或中值直径或中值最大尺寸)可以小于约50μm、小于约40μm、小于约30μm、小于约20μm、小于约10μm、小于约1μm、约10nm至约50μm、约10nm至约40μm、约10nm至约30μm、约10nm至约20μm、约0.1μm至约20μm、约0.5μm至约20μm、约1μm至约20μm、约1μm至约15μm、约1μm至约10μm、约10nm至约10μm、约10nm至约1μm、小于约500nm、小于约100nm以及约100nm。在一些实施方案中,硅颗粒可以具有粒径的分布。例如,至少约95%、至少约90%、至少约85%、至少约80%、至少约70%或至少约60%的颗粒可以具有本文描述的粒径。

66.混合物中或复合材料中提供的硅的量可以大于混合物和/或复合材料的0重量%。在某些实施方案中,硅的量是复合材料的约0重量%至约99重量%,包括大于约0重量%至约99重量%、大于约0重量%至约95重量%、大于约0重量%至约90重量%、大于约0重量%至约35重量%、大于约0重量%至约25重量%、约10重量%至约35重量%、至少约30重量%、约30重量%至约99重量%、约30重量%至约95重量%、约30重量%至约90重量%、约30重量%至约80重量%、至少约50重量%、约50重量%至约99重量%、约50重量%至约95重量%、约50重量%至约90重量%、约50重量%至约80重量%、约50重量%至约70重量%、至少约60重量%、约60重量%至约99重量%、约60重量%至约95重量%、约60重量%至约90重量%、约60重量%至约80重量%、至少约70重量%、约70重量%至约99重量%、约70重量%至约95重量%、或者约70重量%至约90重量%。在各种本文描述的实施方案中,硅的量可以是90重量%或更大,例如,约90重量%或更大至约95重量%、约90重量%或更大至约97重量%、约90重量%或更大至约99重量%、约92重量%或更大至约99重量%、约95重量%或更大至约99重量%、约97重量%或更大至约99重量%等。

67.根据本文描述的某些实施方案,某些具有纳米表面特征的微米尺寸的硅颗粒可以实现高的能量密度,并且可以用于在电化学电池中使用的复合材料和/或电极中,以改善电

池循环期间的性能。硅的小粒径(例如,纳米范围的尺寸)通常可以增强电极的循环寿命性能。它们还可以表现出非常高的不可逆容量。然而,小粒径也可能由于难以包裹活性材料而导致非常低的体积能量密度(例如,对于整个电池堆叠体)。较大的粒径(例如,微米(micrometer)或微米(micron)范围的尺寸)通常可以导致较高密度阳极材料。然而,硅活性材料的膨胀可能由于颗粒破裂而导致差的循环寿命。

68.在一些实施方案中,微米尺寸的硅颗粒可以提供良好的体积能量密度和重量能量密度,以及良好的循环寿命。在某些实施方案中,为了获得微米尺寸的硅颗粒的益处(例如,高的能量密度)和纳米尺寸的硅颗粒的益处(例如,良好的循环行为),硅颗粒可以具有微米范围的平均粒径和包括纳米尺寸的特征的表面。在一些实施方案中,硅颗粒具有约0.1μm至约30μm或约0.1μm至高达约30μm的所有值的平均粒径(例如,平均直径或平均最大尺寸)或中值粒径(例如,中值直径或中值最大尺寸)。例如,在一些实施方案中,硅颗粒可以具有以下的平均粒径:约0.1μm至约20μm、约0.5μm至约25μm、约0.5μm至约20μm、约0.5μm至约15μm、约0.5μm至约10μm、约0.5μm至约5μm、约0.5μm至约2μm、约1μm至约20μm、约1μm至约15μm、约1μm至约10μm、约5μm至约20μm等。因此,平均粒径或中值粒径可以是约0.1μm至约30μm的任何值,例如,0.1μm、0.5μm、1μm、5μm、6μm、7μm、8μm、9μm、10μm、15μm、20μm、25μm和30μm。纳米尺寸特征可以包括以下的平均特征尺寸(例如,平均直径或平均最大尺寸):约1nm至约1μm、约1nm至约750nm、约1nm至约500nm、约1nm至约250nm、约1nm至约100nm、约10nm至约500nm、约10nm至约250nm、约10nm至约100nm、约10nm至约75nm、或者约10nm至约50nm。特征可以包括硅材料。

69.此外,硅颗粒可以具有粒径的分布。例如,至少约95%、至少约90%、至少约85%、至少约80%、至少约70%或至少约60%的颗粒可以具有本文描述的粒径。

70.在某些实施方案中,硅颗粒是至少部分结晶的、基本结晶的和/或完全结晶的。此外,硅颗粒可以是或可以不是基本纯的硅。例如,硅颗粒可以基本上是硅,或者可以是硅合金。在一个实施方案中,硅合金包含作为主要成分的硅,连同一种或多种其它元素。例如,这些元素可以包括铝(al)、铁(fe)、铜(cu)、氧(o)或碳(c)。

71.本文描述的某些实施方案可以具有以下的平均表面积/单位质量(例如,使用布鲁诺-埃梅特-特勒(brunauer emmet teller,bet)颗粒表面积测量):约1m2/g至约30m2/g、约1m2/g至约25m2/g、约1m2/g至约20m2/g、约1m2/g至约10m2/g、约2m2/g至约30m2/g、约2m2/g至约25m2/g、约2m2/g至约20m2/g、约2m2/g至约10m2/g、约3m2/g至约30m2/g、约3m2/g至约25m2/g、约3m2/g至约20m2/g、约3m2/g至约10m2/g(例如、约3m2/g至约6m2/g)、约5m2/g至约30m2/g、约5m2/g至约25m2/g、约5m2/g至约20m2/g、约5m2/g至约15m2/g、或约5m2/g至约10m2/g。

72.与用于常规电极的硅颗粒相比,本文描述的硅颗粒通常具有更大的平均粒径。在一些此类实施方案中,本文描述的硅颗粒的平均表面积通常更小。不受任何特定理论束缚,本文描述的硅颗粒的较小表面积可以有助于增强电化学电池的性能。

73.有利地,本文描述的硅颗粒可以改善电化学活性材料的性能,例如改善容量和/或循环性能。此外,具有此类硅颗粒的电化学活性材料可能不会由于硅颗粒的锂化而显著劣化。

74.在一些实施方式中,碳产率和/或碳质量的程度可以至少部分地基于热解条件(例如,最终停留温度和持续时间、升温速率、气氛等)和/或前驱体材料。在一些情况下,由前驱

体获得的碳的量可以大于0重量%至约80重量%、约5重量%至约80重量%、约5重量%至约70重量%、约5重量%至约60重量%、约5重量%至约50重量%、约5重量%至约40重量%、约5重量%至约30重量%、约10重量%至约50重量%、约10重量%至约40重量%、约10重量%至约30重量%、约10重量%至约25重量%等。例如,由前驱体获得的碳的量可以是前驱体的约10重量%、约15重量%、约20重量%、约25重量%等。当硅的量是90重量%或更大时,碳的量可以是10重量%或更小,例如,约0重量%或更大至约3重量%、约0重量%或更大至约5重量%、约0重量%或更大至约10重量%、约1重量%或更大至约3重量%、约1重量%或更大至约5重量%、约1重量%或更大至约8重量%、约1重量%或更大至约10重量%、约5重量%或更大至约10重量%等。

75.来自前驱体的碳可以是硬碳。硬碳可以是即使在超过2800摄氏度下加热也不转化成石墨的碳。在热解期间熔化或流动的前驱体在足够的温度和/或压力下转化成软碳和/或石墨。可以选择硬碳,因为软碳前驱体可以流动,并且软碳和石墨比硬碳在机械上更弱。其它可能的硬碳前驱体可以包括酚醛树脂、环氧树脂、以及其它具有非常高的熔点或交联的聚合物。复合材料中的硬质碳的量可以是本文关于从前驱体获得的碳的量描述的任何范围。例如,在一些实施方案中,复合材料中的硬碳的量的值可以是约10重量%至约25重量%、约10重量%至约30重量%、约10重量%至约40重量%、约10重量%至约50重量%、约10重量%、约20重量%、约30重量%、约40重量%、约50重量%、或者大于约50重量%。当硅的量是90重量%或更大时,硬碳的量可以是10重量%或更小,例如,约0重量%或更大至约3重量%、约0重量%或更大至约5重量%、约0重量%或更大至约10重量%、约1重量%或更大至约3重量%、约1重量%或更大至约5重量%、约1重量%或更大至约8重量%、约1重量%或更大至约10重量%、约5重量%或更大至约10重量%等。

76.在某些实施方案中,硬碳相是基本上无定形的。在其它实施方案中,硬碳相是基本上结晶的。在其它实施方案中,硬碳相包括无定形碳和结晶碳。硬碳相可以是复合材料中的基质相。硬碳也可以嵌入含硅的添加剂的孔中。硬碳可以与一些添加剂反应以在界面处产生一些材料。例如,在硅颗粒与硬碳之间可以存在碳化硅层。

77.在一些实施方案中,石墨是来自前驱体的碳相类型中的一种。在某些实施方案中,将石墨颗粒添加至混合物。有利地,石墨可以是电池中的电化学活性材料以及可以响应于硅颗粒的体积变化的弹性可变形材料。对于目前市场上的某些类型的锂离子电池,石墨是优选的活性阳极材料,因为它具有低的不可逆容量。另外,石墨比硬质碳更软,并且可以更好地吸收硅添加剂的体积膨胀。在某些实施方案中,所有、基本上所有、或者至少一些的石墨颗粒可以具有约0.5微米至约20微米的粒径(例如,直径或最大尺寸)。在一些实施方案中,石墨颗粒的平均粒径(例如,平均直径或平均最大尺寸)或中值粒径(例如,中值直径或中值最大尺寸)为约0.5微米至约20微米。在一些实施方案中,石墨颗粒可以具有粒径的分布。例如,至少约95%、至少约90%、至少约85%、至少约80%、至少约70%或至少约60%的颗粒可以具有本文描述的粒径。在某些实施方案中,复合材料可以包含大于0重量%且小于约80重量%的量的石墨颗粒,包括40重量%至约75重量%、约5重量%至约30重量%、5重量%至约25重量%、5重量%至约20重量%、或5重量%至约15重量%。当硅的量是90重量%或更大时,石墨的量可以是10重量%或更小,例如,约0重量%或更大至约3重量%、约0重量%或更大至约5重量%、约0重量%或更大至约10重量%、约1重量%或更大至约3重量%、

约1重量%或更大至约5重量%、约1重量%或更大至约8重量%、约1重量%或更大至约10重量%、约5重量%或更大至约10重量%等。

78.在某些实施方案中,将也可以是电化学活性的导电颗粒添加至混合物。此类颗粒能够实现更加导电的复合物以及更加机械可变形的复合物,其能够吸收在锂化和去锂化期间发生的大幅体积改变。在某些实施方案中,所有、基本上所有、或者至少一些的导电颗粒可以具有约10纳米至约7毫米的粒径(例如,直径或最大尺寸)。在一些实施方案中,导电颗粒的平均粒径(例如,平均直径或平均最大尺寸)或中值粒径(例如,中值直径或中值最大尺寸)是约10nm至约7毫米。在一些实施方案中,导电颗粒可以具有粒径的分布。例如,至少约95%、至少约90%、至少约85%、至少约80%、至少约70%或至少约60%的颗粒可以具有本文描述的粒径。

79.在某些实施方案中,混合物包含大于0重量%至约80重量%的量的导电颗粒。在一些实施方案中,复合材料包括约45重量%至约80重量%。导电颗粒可以是导电碳,包括炭黑、碳纤维、碳纳米纤维、碳纳米管等。许多被认为是非电化学活性的导电添加剂的碳一旦在聚合物基质中热解则变得具有活性。或者,导电颗粒可以是金属或合金,包括铜、镍或不锈钢。当硅的量是90重量%或更大时,导电颗粒的量可以是10重量%或更小,例如,约0重量%或更大至约3重量%、约0重量%或更大至约5重量%、约0重量%或更大至约10重量%、约1重量%或更大至约3重量%、约1重量%或更大至约5重量%、约1重量%或更大至约8重量%、约1重量%或更大至约10重量%、约5重量%或更大至约10重量%等。

80.在前驱体热解之后,所得材料是粘附至集电器的复合材料。集电器可以提供另外的机械支撑,因为复合材料也可以是自支撑的单片结构,例如,自支撑的复合材料膜。例如,碳化前驱体可以得到将复合材料保持在一起的电化学活性结构。在一些实施方案中,碳化前驱体可以是基本上连续的相。因此,碳化前驱体可以是结构材料以及电化学活性且导电的材料。在某些实施方案中,添加至混合物的硅颗粒和/或材料颗粒分布遍及复合材料。在一些实施方案中,硅颗粒和/或其它材料颗粒可以均匀地分布遍及复合材料,以形成均匀的复合物。

81.在一些实施方案中,复合材料和/或电极不包含在前驱体热解之后残留的超过痕量的聚合物。在其它实施方案中,复合材料和/或电极不包含非导电粘合剂。复合材料也可以包括孔隙率。在一些实施方案中,复合材料(或膜)可以包括约1%至约70%或约5%至约50%的体积孔隙率。例如,孔隙率可以是约5%至约40%的体积孔隙率。

82.在某些实施方案中,电化学装置(例如电池或电化学电池)中的电极可以包含复合材料,包括具有本文描述的硅颗粒的复合材料。例如,复合材料可以用于阳极和/或阴极。电化学装置可以包括电解液,并且可以是电池。在某些实施方案中,电池为锂离子电池。在其它实施方案中,电池为二次电池,或者在其它实施方案中,电池为一次电池。

83.此外,在电池的使用期间,可以不使用本文描述的电极的复合材料的全部容量,以改善电池的寿命(例如电池失效或电池性能下降至可用水平以下之前的充电和放电循环数)。例如,具有约70重量%的硅颗粒、约20重量%的来自前驱体的碳以及约10重量%的石墨的复合材料可以具有约3000mah/g的最大重量容量,同时复合材料可以仅使用直至约550mah/g至约1500mah/g的重量容量。尽管可以不采用复合材料的最大重量容量,以较低容量使用复合材料仍然可以实现比某些锂离子电池更高的容量。在某些实施方案中,以或仅

以复合材料的最大重量容量的低于约70%的重量容量使用复合材料。例如,不以复合材料的最大重量容量的超过约70%的重量容量使用复合材料。在其它实施方案中,以或仅以复合材料的最大重量容量的低于约50%或者复合材料的最大重量容量的低于约30%的重量容量使用复合材料。

84.实施例

85.提供以下实施例以表明电极、电化学电池及其形成方法的一些实施方案的益处。出于示例性目的讨论这些实施例,但这些实施例不应解释为限制公开的实施方案的范围。

86.代替在衬底上形成电化学活性材料,从衬底移除活性材料,以及将活性材料附接至集电器,本文描述的各种实施方案可以通过在集电器上(例如,在各种实施方案中直接在集电器上)热解活性材料来简化制造工艺。使用标准阴极、标准电解液和使用本文所述的各种实施方案形成的阳极构建示例性纽扣电池。将此类纽扣电池与使用标准阴极、标准电解液和通过将热解的材料(例如,先前热解的材料)层压到铜或不锈钢集电器上形成的阳极构建的纽扣电池进行比较。表i包括不同样品的测试条件。

87.表i.

88.循环

89.循环1

ꢀꢀꢀꢀꢀꢀ

在0.5c下充电至4.3v,持续5小时,静置5分钟,在0.2c下放电至2.75v,静置5分钟

90.循环2

ꢀꢀꢀꢀꢀꢀꢀ

在0.5c下充电至4.3v直到0.05c,静置5分钟,在0.5c下放电至3.3v,静置5分钟

91.循环3-50

ꢀꢀꢀꢀ

与循环2相同

92.循环51

ꢀꢀꢀꢀꢀꢀ

与循环1相同

93.循环52-100

ꢀꢀ

与循环2相同

94.循环101

ꢀꢀꢀꢀꢀ

与循环1相同

95.图9是不同样品的放电容量作为循环数的函数的图。对每五十次循环绘图以产生图10,图10是iec(国际电工委员会)容量作为循环数的函数的图。如所示,与首先形成阳极并随后层压到铜或不锈钢集电器上的样品相比,包括通过在不锈钢集电器上涂覆和热解活性材料形成的阳极的样品具有最高的容量。

96.附加实施例

97.第一层制备:将高分子量(例如,》200,000g/mol)聚酰胺酰亚胺粉末分散在偶极非质子溶剂n-甲基-2-吡咯烷酮(nmp)中,在75℃过夜,以获得10%固体含量的树脂。然后使用手动涂布器将该树脂分别涂覆在50μm不锈钢(316h)和50μm镍铬合金(20%cr)箔上。使涂层在对流烘箱中在100℃下干燥30分钟,并且然后在真空下在100℃下过夜。

98.浆料和生阳极制备:在高剪切条件下(使用离心行星式混合器,在2000rpm下持续10分钟)将硅纳米颗粒/微米颗粒分散在聚酰胺酸树脂中,以获得具有》20重量%的si的均匀浆料。使用溶剂n-甲基-2-吡咯烷酮(nmp)稀释并且将浆料粘度调节至~2000cp。然后将浆料流延在涂覆在箔上的第一层上并且干燥以去除大部分残留溶剂。然后将这些干燥的阳极冲压以获得16mm直径的样品。

99.热解:然后将冲压的生阳极在5scfh流速的ar下热解,其中5℃/min的缓慢的升温速率,直到其达到900℃,并且然后在该温度下保持2小时。以大约相同的降温速率进行冷

却。将没有箔的阳极的负载控制在约3.8mg/cm2。

100.图11示出在镍铬合金箔上热解阳极的横截面的sem图像,在不同放大倍数均显示出阳极/箔界面处的良好粘附性。图12示出在不锈钢上热解阳极的横截面的sem图像,在不同放大倍数均显示出复合材料/箔界面处的良好粘附性。

101.在纽扣电池中对所得电极进行电测试,并且与通过在铜或不锈钢箔上热解和层压自支撑膜而获得的阳极进行比较。表ii包括纽扣电池构造细节;并且表iii包括不同样品的测试条件。

102.表ii

103.纽扣电池构造:

104.阴极:95%lco,2.5%pvdf,2.5%碳,28mg/cm2105.电解液: 1m lipf6在fec:emc (3:7)(按重量计) 2%己二腈中

106.阳极:3.8 mg/cm2,80% si活性材料,20%热解的碳

107.表iii

[0108][0109]

图13示出了纽扣电池容量(mah)与循环数。电池在0.5c下充电至4.3v,持续5小时。图14示出了放电容量。每50个循环将电池在0.2c下放电至2.75v。与层压在铜或不锈钢箔上的自支撑膜相比,具有如本文所述通过在集电器上热解制备的阳极的电池具有改善的性能。 当循环到低电池电压到高电池电压时, 电池显示出良好的循环行为,允许较高的si去锂化。

[0110]

硅-碳复合材料(包括硅占主导的复合材料)的涂覆和热解是可行的且可制造的。本文所述的某些实施方式可以允许电极材料在集电器上热解,活性材料是基于si的,并且

树脂在相对高的温度(例如, 高于700℃、高于800℃、高于900℃、高于1000℃等)下热解。各种实施

[0111]

方式可以在碳前驱体可以碳化并且扩散到集电器中以提供粘附性的温度下涂覆和热解硅-碳复合材料(例如,包括硅占主导的复合材料)。活性材料可以在电极材料/箔界面处保持粘附性,这在某些情况下对于在si高度去锂化的深度全电池放电电压下改善循环寿命可能是关键的。

[0112]

以上已经描述了各种实施方案。尽管已经参考这些具体实施方案描述了本发明,但描述旨在例示而非旨在限制。在不背离如所附权利要求中限定的本发明的真实主旨和范围的情况下,本领域技术人员可以进行各种修改和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。