1.相关申请的交叉引用

2.本技术要求于2020年6月16日提交的韩国专利申请no.10-2020-0072891和于2020年10月28日提交的韩国专利申请no.10-2020-0141070的优先权的权益,这两项专利申请的全部内容作为说明书的一部分并入本说明书中。

3.技术领域

4.本发明涉及一种生产芳香烃的方法,更具体地,涉及一种在一个过程中同时生产苯、二甲苯和苯乙烯的方法。

背景技术:

5.石脑油裂化中心(以下称为“ncc”)是在约950℃至1,050℃的温度下裂解作为汽油的馏分的石脑油以生产乙烯、丙烯、丁烯,以及苯、甲苯和二甲苯(btx)等的过程,它们是石油化工产品的基本原料。

6.通常,粗制裂解汽油(rpg)是使用石脑油作为原料生产乙烯和丙烯的过程的副产物,用于通过单独的过程生产苯和苯乙烯。

7.生产苯的过程通过主要包括使用rpg原料物流的汽油加氢(ght,加氢脱硫)过程、预分馏(pf)过程、萃取蒸馏过程(edp)和加氢脱烷基化(hda,脱烷基化)过程来进行。在这种情况下,原料供给至汽油加氢(ght)过程,而没有从原料物流单独分离c7 烃,从而由于供给至汽油加氢(ght)过程的流量增加而增加氢气的使用量。另外,在汽油加氢(ght)过程之后,分离c6烃和c7 烃,并且c7 烃再次进行加氢脱烷基化,然后再次混合以分离苯,因此,能量被双重消耗。

8.另外,苯乙烯萃取蒸馏过程是通过萃取蒸馏过程(edp)从rpg直接生产苯乙烯的过程,并且可以设置在苯生产过程的前端。此处,为了在将rpg供给至edp之前分离富含苯乙烯的c8烃,预先进行将rpg预分馏成c7-烃、c8烃和c9 烃的预分馏(pf)过程步骤。然而,在这种情况下,由于分离的c7-烃和c8烃应该被引入到苯生产过程中并进行汽油加氢(ght)过程步骤,因此它们被再次混合。在进行ght步骤之后,在苯生产过程中再次分离c7-烃和c8烃,因此,进行两次分离c7-烃和c8烃的步骤导致过程成本和能量的浪费。

技术实现要素:

9.技术问题

10.为了解决背景技术中描述的问题,本发明的一个目的是提供一种方法,该方法在一个过程中同时生产苯、二甲苯和苯乙烯,同时简化过程并减少能量。

11.技术方案

12.在一个总的方面,一种生产芳香烃的方法包括:将原料物流供给至c6分离塔,将来自所述c6分离塔的上部排出物流供给至第一汽油加氢单元,并将来自所述c6分离塔的下部排出物流供给至c7分离塔的步骤;将来自所述c7分离塔的上部排出物流供给至加氢脱烷基

化反应单元,并将来自所述c7分离塔的下部排出物流供给至c8分离塔的步骤;从来自所述第一汽油加氢单元的排出物流和来自所述加氢脱烷基化反应单元的排出物流分离苯的步骤;除去来自所述c8分离塔的下部排出物流,并将来自所述c8分离塔的上部排出物流供给至第二萃取蒸馏塔的步骤;和从来自所述第二萃取蒸馏塔的下部排出物流分离苯乙烯,并从来自所述第二萃取蒸馏塔的上部排出物流分离二甲苯的步骤。

13.有益效果

14.根据本发明的生产芳香烃的方法,可以在一个过程中同时生产苯、二甲苯和苯乙烯,并且在该过程中,可以省略在苯的生产中所需要的预分馏过程步骤以简化过程并且由于蒸汽的使用量的减少而减少能量。

15.另外,原料物流中除了c7 烃之外的仅c6-烃物流供给至第一汽油加氢单元,从而减少供给至第一汽油加氢单元的流量以减少在第一汽油加氢单元中氢气的使用量并提高催化剂寿命。

16.另外,安装有第二汽油加氢单元,从而将来自第二萃取蒸馏塔的上部排出物流供给至第二汽油加氢单元以进一步生产二甲苯,而不需要将来自第二萃取蒸馏塔的上部排出物流供给至第一汽油加氢单元,进行预分馏过程,进行脱烷基化反应以进行至苯的转化,然后分离苯的复杂过程。

17.另外,将c6分离塔安装在c7分离塔的前端并将原料物流供给至c6分离塔,从而分别分离c6-烃和c7烃,将c6-烃供给至第一汽油加氢单元,并将c7烃供给至加氢脱烷基化反应单元,因此,可以除去第一汽油加氢单元的后端的用于预分馏的塔。

附图说明

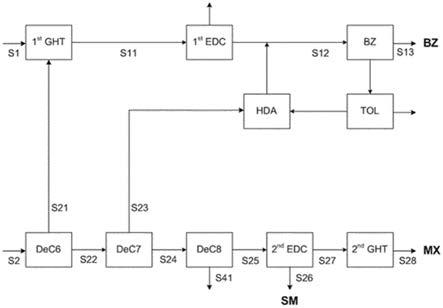

18.图1是根据本发明的实施例1和实施例2的根据生产芳香烃的方法的过程流程图;

19.图2是根据比较例1的根据生产芳香烃的方法的过程流程图;

20.图3是根据比较例2的根据生产芳香烃的方法的过程流程图;

21.图4是根据比较例3的根据生产芳香烃的方法的过程流程图。

具体实施方式

22.在本发明的说明书和权利要求书中使用的术语和词语不应该被限制性地理解为具有常规或字典的含义,而是基于发明人能够适当地定义术语的概念以便以最佳方式描述他们自己的发明的原则,理解为具有符合本发明的技术思想的含义和概念。

23.在本发明中,术语“物流”可以指过程中的流体流动,或者可以指在管道中流动的流体本身。具体地,“物流”可以指在连接各个设备的管道中流动的流体本身和流体流动两者。另外,流体可以指气体或液体。

24.在本发明中,术语“c#烃”,其中,“#”是正整数,表示所有的具有#个碳原子的烃。因此,术语“c8烃”表示具有8个碳原子的烃化合物。另外,术语“c# 烃”表示所有的具有#个或更多个碳原子的烃分子。因此,术语“c9 烃”表示具有9个或更多个碳原子的烃的混合物。另外,术语“c#-烃”表示所有的具有#个或更少个碳原子的烃分子。因此,术语“c7-烃”表示具有7个或更少个碳原子的烃的混合物。

25.在本发明中,二甲苯可以包括乙苯、间二甲苯、邻二甲苯和对二甲苯。

26.下文中,将更详细地描述本发明以更好地理解本发明。

27.根据本发明,提供一种生产芳香烃的方法。与在各个工厂中生产苯和苯乙烯的常规情况相比,所述生产芳香烃的方法通过一个过程同时生产苯、二甲苯和苯乙烯,可以简化过程并且可以减少过程能量。

28.具体地,生产苯的常规过程使用rpg原料物流通过主要包括汽油加氢(ght)过程、预分馏(pf)过程、萃取蒸馏过程(edp)和加氢脱烷基化(hda)过程来进行。在这种情况下,原料供给至汽油加氢(ght),而没有从原料物流单独分离c7 烃,从而由于供给至汽油加氢(ght)过程的流量增加而增加氢气的使用量。另外,在汽油加氢(ght)过程之后,分离c6烃和c7 烃,并且c7 烃再次进行加氢脱烷基化然后再次混合以分离苯,因此,能量被双重消耗。

29.另外,苯乙烯萃取蒸馏过程是通过萃取蒸馏过程(edp)从rpg直接生产苯乙烯的过程,并且可以设置在苯生产过程的前端。为了在将rpg供给至edp之前分离c8烃,预先进行将rpg预分馏成c7-烃、c8烃和c9 烃的预分馏(pf)过程步骤。然而,由于分离的c7-烃和c8烃应该引入到苯生产过程中并进行汽油加氢(ght)过程步骤,因此它们被再次混合。在进行ght步骤之后,在苯生产过程中再次分离c7-烃和c8烃,因此,进行两次分离c7-烃和c8烃的步骤导致过程成本和能量的浪费。

30.因此,通常,使用rpg通过各自的过程生产苯和苯乙烯。在这种情况下,如上所述,存在诸如出现不必要的过程步骤和过度的能量消耗的问题。

31.关于这一点,在本发明中,设计了一种能够同时生产苯、苯乙烯,以及甚至二甲苯的过程,其不能从生产苯和苯乙烯的各自的常规过程技术上得到,并且在这个过程中,过程进一步简化并且相对于原料的使用量,苯、二甲苯和苯乙烯的产量增加到最大,同时过程能量使用最小化。

32.根据本发明的一个示例性实施方案,可以参考图1描述生产芳香烃的方法。作为生产芳香烃的方法,可以提供一种生产芳香烃的方法,包括:将原料物流供给至c6分离塔(dec6),将来自所述c6分离塔(dec6)的上部排出物流供给至第一汽油加氢单元(1

st ght),并将来自所述c6分离塔的下部排出物流供给至c7分离塔(dec7)的步骤;将来自所述c7分离塔(dec7)的上部排出物流供给至加氢脱烷基化反应单元(hda),并将来自所述c7分离塔的下部排出物流供给至c8分离塔(dec8)的步骤;从来自所述第一汽油加氢单元(1

st ght)的排出物流和来自所述加氢脱烷基化反应单元(hda)的排出物流分离苯的步骤;除去来自所述c8分离塔(dec8)的下部排出物流,并将来自所述c8分离塔的上部排出物流供给至第二萃取蒸馏塔(2

nd edc)的步骤;和从来自所述第二萃取蒸馏塔(2

nd edc)的下部排出物流分离苯乙烯,并从来自所述第二萃取蒸馏塔的上部排出物流分离二甲苯的步骤。

33.根据本发明的一个示例性实施方案,原料物流可以包含粗制裂解汽油(rpg)。粗制裂解汽油可以是在形成石脑油裂化中心(ncc)的单元中使用石脑油生产乙烯、丙烯等的过程的副产物。作为原料物流的rpg可以是c5 烃混合物,具体是富含c5烃至c10烃的混合物。例如,rpg可以包含选自异戊烷、正戊烷、1,4-戊二烯、二甲基乙炔、1-戊烯、3-甲基-1-丁烯、2-甲基-1-丁烯、2-甲基-2-丁烯、异戊二烯、反式-2-戊烯、顺式-2-戊烯、反式-1,3-戊二烯、环戊二烯、环戊烷、环戊烯、正己烷、环己烷、1,3-环己二烯、正庚烷、2-甲基己烷、3-甲基己烷、正辛烷、正壬烷、苯、甲苯、乙苯、间二甲苯、邻二甲苯、对二甲苯、苯乙烯、双环戊二烯、茚和茚满中的一种或多种。

34.根据本发明的一个示例性实施方案,为了从包含c5烃至c10烃的原料物流高效地生产二甲苯以及苯和苯乙烯,可以首先将原料物流分离成c6-烃、c7烃和c8 烃。此处,包含c6-烃的物流和包含c7烃的物流可以是用于生产苯的物流,包含c8 烃的物流可以是用于生产苯乙烯和二甲苯的物流。

35.根据本发明的一个示例性实施方案,为了将原料物流分离成c6-烃、c7烃和c8 烃,提供c6分离塔(dec6)和c7分离塔(dec7)。具体地,将原料物流供给至c6分离塔(dec6),将c6分离塔(dec6)中的包含c6-烃的上部排出物流供给至第一汽油加氢单元(1

st ght),并将包含c7 烃的下部排出物流供给至c7分离塔(dec7)。另外,在c7分离塔(dec7)中,分离包含c7烃的上部排出物流和包含c8 烃的下部排出物流,将包含c7烃的上部排出物流供给至加氢脱烷基化反应单元(hda),并将包含c8 烃的下部排出物流供给至c8分离塔(dec8)。

36.因此,原料物流通过c6分离塔(dec6)和c7分离塔(dec7)可以分离成包含c6-烃的物流、包含c7烃的物流和包含c8 烃的物流,并且可以将包含c6-烃的物流供给至第一汽油加氢单元(1

st ght)用于生产苯,包含c7烃的物流可以通过加氢脱烷基化反应单元(hda)用于生产苯,并且包含c8 烃的物流可以供给至c8分离塔(dec8)用于生产苯乙烯和二甲苯。

37.另外,作为c6分离塔(dec6),在常规btx生产过程中的预分馏步骤中使用的c6分离塔(dec6)可以重复利用。

38.根据本发明的一个示例性实施方案,来自c6分离塔(dec6)的上部排出物流可以供给至第一汽油加氢单元(1

st ght),并且在单独供给的氢气和催化剂的存在下进行加氢脱硫的加氢脱硫过程步骤。催化剂可以是能够选择性加氢的催化剂。例如,催化剂可以包括选自钯、铂、铜和镍中的一种或多种。在一些情况下,催化剂可以负载在选自γ-氧化铝、活性炭和沸石中的一种或多种载体上然后使用。

39.根据本发明的一个示例性实施方案,可以从来自第一汽油加氢单元(1

st ght)的排出物流分离并生产苯。具体地,将来自第一汽油加氢单元(1

st ght)的排出物流供给至第一萃取蒸馏塔(1

st edc),并且可以从来自第一萃取蒸馏塔(1

st edc)的下部排出物流分离苯。

40.更具体地,第一汽油加氢单元(1

st ght)可以包括第一汽油加氢反应器和第二汽油加氢反应器,将来自c6分离塔(dec6)的上部排出物流供给至第一汽油加氢反应器,将来自第一汽油加氢反应器的排出物流供给至第二汽油加氢反应器,将来自第二汽油加氢反应器的排出物流供给至第一萃取蒸馏塔(1

st edc),并可以从来自第一萃取蒸馏塔(1

st edc)的下部排出物流分离苯。此处,来自第二汽油加氢反应器的排出物流可以通过汽提器,然后供给至第一萃取蒸馏塔(1

st edc)。

41.另外,除了第一汽油加氢反应器和第二汽油加氢反应器之外,第一汽油加氢单元(1

st ght)还可以包括单独需要的装置。例如,第一汽油加氢单元(1

st ght)可以进一步包括c5分离塔,并且c5分离塔可以设置在第一汽油加氢反应器与第二汽油加氢反应器之间。因此,来自c6分离塔(dec6)的上部排出物流通过第一汽油加氢单元(1

st ght),同时可以从来自c6分离塔(dec6)的上部排出物流除去诸如燃料气体(f/g)和c5烃的杂质。

42.第一汽油加氢反应器的操作温度可以为50℃至200℃、60℃至170℃或60℃至140℃。第一汽油加氢反应器在上述范围内的温度下操作,从而以液相进行加氢反应。具体地,在第一汽油加氢反应器中,加氢反应可以在低温下以液相进行以除去烯烃。例如,烯烃是具有双键的烃,并且可以包括苯乙烯和二烯烃。由于在第一汽油加氢反应器中的加氢反应,烯

edc)中,来自第一汽油加氢单元(1

st ght)的排出物流中的芳香烃被选择性地萃取并排出至第一萃取蒸馏塔(1

st edc)的下部,并可以从第一萃取蒸馏塔(1

st edc)的上部分离非芳香烃。

50.在第一萃取蒸馏塔(1

st edc)的后端可以进一步包括单独需要的装置。例如,来自第一萃取蒸馏塔(1

st edc)的下部排出物流可以包含萃取溶剂以及作为萃取物的芳香烃。因此,来自第一萃取蒸馏塔(1

st edc)的下部排出物流可以通过单独的溶剂回收塔以分离成萃取溶剂和芳香烃。

51.根据本发明的一个示例性实施方案,可以将来自c7分离塔(dec7)的上部排出物流供给至加氢脱烷基化反应单元(hda)以进行脱烷基化反应。来自c7分离塔(dec7)的上部排出物流可以包含c7芳香烃。供给至加氢脱烷基化反应单元(hda)的来自c7分离塔(dec7)的上部排出物流中的c7芳香烃可以进行脱烷基化反应以生产苯。脱烷基化反应可以是将氢加到包含烷基的芳香烃中以从苯环释放烷基的反应。另外,由于在加氢脱烷基化反应单元(hda)中,加氢脱硫反应与脱烷基化反应一起发生,因此不饱和烃可以转化成饱和烃。此处,来自c7分离塔(dec7)的上部排出物流是富含甲苯的物流,并且可以进行脱烷基化反应以释放与甲苯的苯环键合的烷基,从而生产苯。此处,来自加氢脱烷基化反应单元(hda)的排出物流是富含苯的物流,并且可以从其中分离苯。

52.来自第一萃取蒸馏塔(1

st edc)的下部排出物流,例如,包含经由溶剂回收塔分离的芳香烃的来自第一萃取蒸馏塔(1

st edc)的下部排出物流和来自加氢脱烷基化反应单元(hda)的排出物流通过一个或多个苯分离塔(bz),从而从来自第一萃取蒸馏塔(1

st edc)的下部排出物流和来自加氢脱烷基化反应单元(hda)的排出物流分离苯。另外,来自苯分离塔(bz)的下部排出物流包含痕量的c7 烃,并且可以进一步提供甲苯分离塔(tol)用于从中分离c7烃。在tol中,将包含c7烃的上部排出物流供给至加氢脱烷基化反应单元(hda),并且可以从下部排出c8 烃重物质。此处,来自第一萃取蒸馏塔(1

st edc)的下部排出物流和来自加氢脱烷基化反应单元(hda)的排出物流可以作为各个物流供给至苯分离塔(bz),或者可以形成混合物流并供给至苯分离塔(bz)。

53.根据本发明的一个示例性实施方案,可以将来自c7分离塔(dec7)的下部排出物流作为包含c8 烃的物流供给至c8分离塔(dec8),并且在c8分离塔(dec8)中,可以分离成包含c8烃的上部排出物流和包含c9 烃的下部排出物流。此处,包含c9 烃的物流可以通过来自c8分离塔(dec8)的下部排出物流排放至外部而被除去,以除去对btx生产过程中不需要的组分进行加氢脱硫并在分离之后除去的不必要的过程。

54.根据本发明的一个示例性实施方案,可以将包含c8烃的来自c8分离塔(dec8)的上部排出物流供给至第二萃取蒸馏塔(2

nd edc)并进行萃取过程。

55.在第二萃取蒸馏塔(2

nd edc)中,可以使用萃取溶剂从c8分离塔(dec8)的上部排出物流分离芳香烃和乙烯基芳香烃。具体地,在第二萃取蒸馏塔(2

nd edc)中,可以选择性地萃取来自c8分离塔(dec8)的上部排出物流中的富含苯乙烯的c8乙烯基芳香烃,作为第二萃取蒸馏塔(2

nd edc)的下部被分离,并且可以从第二萃取蒸馏塔(2

nd edc)的上部分离富含二甲苯的c8芳香烃。此处,萃取溶剂可以包括,例如,选自环丁砜、烷基环丁砜、n-甲酰基吗啉、n-甲基吡咯烷酮、四甘醇、三甘醇和二甘醇中的一种或多种。另外,萃取溶剂可以进一步包含水作为助溶剂。

56.分别地,第二萃取蒸馏塔(2

nd edc)可以从下部排出物流分离苯乙烯,并且可以从来自第二萃取蒸馏塔(2

nd edc)的上部排出物流分离二甲苯。

57.在第二萃取蒸馏塔(2

nd edc)的后端可以进一步包括单独需要的装置。例如,来自第二萃取蒸馏塔(2

nd edc)的下部排出物流可以包含萃取溶剂以及作为萃取物的c8乙烯基芳香烃。因此,来自第二萃取蒸馏塔(2

nd edc)的下部排出物流可以通过单独的溶剂回收塔以分离成萃取溶剂和c8乙烯基芳香烃,从而分离c8乙烯基芳香烃,即,苯乙烯。

58.来自第二萃取蒸馏塔(2

nd edc)的上部排出物流是包含富含二甲苯的c8芳香烃的物流,并且可以通过第二汽油加氢单元(2

nd ght)以生产二甲苯。具体地,在第二汽油加氢单元(2

nd ght)中,来自第二萃取蒸馏塔(2

nd edc)的上部排出物流中残留的烯烃和硫可以被加氢并除去,并且可以从已经通过第二汽油加氢单元(2

nd ght)的来自第二萃取蒸馏塔(2

nd edc)的上部排出物流直接生产二甲苯(mx)。

59.将氢和催化剂单独地供给至第二汽油加氢单元(2

nd ght),并且可以进行在氢气和催化剂存在下进行加氢脱硫的汽油加氢过程步骤。催化剂可以是能够选择性加氢的催化剂。例如,催化剂可以包括选自钯、铂、铜和镍中的一种或多种。在一些情况下,催化剂可以负载在选自γ-氧化铝、活性炭和沸石中的一种或多种载体上然后使用。

60.与第一汽油加氢单元(1

st ght)不同,第二汽油加氢单元(2

nd ght)不包括两个汽油加氢反应器,而是仅包括一个第三汽油加氢反应器,从而减小设备规模并使能量使用最小化。具体地,供给至第三汽油加氢反应器的来自第二萃取蒸馏塔(2

nd edc)的上部排出物流包含富含二甲苯并且几乎不包含烯烃如二烯烃和苯乙烯的c8芳香烃,从而省略了在低温下通过液相反应以除去烯烃的加氢反应。例如,来自第二萃取蒸馏塔(2

nd edc)的上部排出物流中包含的烯烃的含量可以为0.1重量%以下或0.01重量%至0.1重量%。

61.具体地,将来自第二萃取蒸馏塔(2

nd edc)的上部排出物流供给至第三汽油加氢反应器,并且加氢反应可以在第三汽油加氢反应器中在250℃至400℃、280℃至360℃或280℃至320℃的温度下进行。第三汽油加氢反应器在上述范围内的温度下操作,从而以气相进行加氢反应。具体地,在第三汽油加氢反应器中,除去来自第二萃取蒸馏塔(2

nd edc)的上部排出物流中残留的烯烃,并且可以以气相进行加氢反应以除去硫。因此,从第三汽油加氢反应器排出从其中除去了烯烃和硫的富含二甲苯的c8芳香烃,并且可以生产二甲苯(mx),而不从来自第三汽油加氢反应器的排出物流另外分离。

62.然而,即使在将常规的苯生产过程和苯乙烯萃取蒸馏过程理论上组合的情况下,从苯乙烯萃取蒸馏过程分离的包含c8芳香烃的物流,即,来自第二萃取蒸馏塔(2

nd edc)的上部排出物流也将与来自c7分离塔(dec7)的上部排出物流一起供给至第一汽油加氢单元(1

st ght)作为苯生产过程的原料。

63.当将来自第二萃取蒸馏塔(2

nd edc)的上部排出物流与来自c7分离塔(dec7)的上部排出物流一起供给至第一汽油加氢单元(1

st ght)作为苯生产过程的原料时,由于供给至第一汽油加氢单元(1

st ght)的流量增加,因此氢气的使用量增加并且催化剂寿命缩短。另外,尽管来自第二萃取蒸馏塔(2

nd edc)的上部排出物流包含非常少量的烯烃,但是与第一汽油加氢单元(1

st ght)一样,物流通过第一汽油加氢反应器和第二汽油加氢反应器,导致不必要的能量使用。另外,由于从第一汽油加氢单元(1

st ght)排出的物流还包含c8芳香烃以及c6芳香烃和c7芳香烃,因此在来自第一汽油加氢单元(1

st ght)的排出物流的后端需要

用于分离它们的多个分离塔,并且物流应该再次通过加氢脱烷基化反应单元(hda)。

64.另外,与本技术更相似地,即使在将常规的苯生产过程和苯乙烯萃取蒸馏过程理论上组合并设计的情况下,也将来自第二萃取蒸馏塔(2

nd edc)的上部排出物流与来自c7分离塔(dec7)的上部排出物流一起供给至加氢脱烷基化反应单元(hda)。

65.当将来自第二萃取蒸馏塔(2

nd edc)的上部排出物流与来自c7分离塔(dec7)的上部排出物流一起供给至加氢脱烷基化反应单元(hda)时,可以进一步生产苯,但是由于物流应该进行与来自c7分离塔(dec7)的上部排出物流混合的步骤、进行脱烷基化反应的步骤、与来自第一萃取蒸馏塔(1

st edc)的上部排出物流混合的步骤和苯分离步骤,路径变长,过程变复杂,并且不能生产二甲苯。

66.根据本发明的一个示例性实施方案,在生产芳香烃的方法中,根据需要,可以进一步安装诸如蒸馏塔(未示出)、冷凝器(未示出)、再沸器(未示出)、阀门(未示出)、泵(未示出)、分离器(未示出)和混合器(未示出)的装置。

67.上文中,已经在附图中描述和说明了根据本发明的生产芳香烃的方法,但是附图中的描述和说明是用于理解本发明的仅核心构造的描述和说明,除了上面描述的和附图中示出的过程和装置之外,可以适当地应用并使用没有单独地描述和示出的过程和装置,以实施根据本发明的生产芳香烃的方法。

68.下文中,将通过实施例更详细地描述本发明。然而,提供以下实施例是为了说明本发明。对于本领域技术人员显而易见的是,在不脱离本发明的范围和精神的情况下可以进行各种修改和改变,并且本发明的范围不限于此。

69.实施例

70.实施例1

71.对于图1中示出的过程流程图,使用来自aspen technology,inc.的aspen plus模拟器对过程进行模拟。

72.具体地,将包含c5至c10烃的原料物流供给至c6分离塔(dec6),并将包含c5和c6烃但是不包含苯乙烯的原料物流供给至第一汽油加氢单元(1

st ght)。

73.将包含c6-烃的来自c6分离塔(dec6)的上部排出物流供给至第一汽油加氢单元(1

st ght),并将包含c7 烃的下部排出物流供给至c7分离塔(dec7)。另外,在c7分离塔(dec7)中,将包含c7烃的上部排出物流供给至加氢脱烷基化反应单元(hda),并将包含c8 烃的下部排出物流供给至c8分离塔(dec8)。

74.将包含c6-烃的来自c6分离塔(dec6)的上部排出物流供给至第一汽油加氢单元(1

st ght),并将全部量的包含c6芳香烃的来自第一汽油加氢单元(1

st ght)的排出物流供给至第一萃取蒸馏塔(1

st edc)。

75.来自第一萃取蒸馏塔(1

st edc)的下部排出物流包含c6芳香烃,但是,是从中除去了非芳香烃的物流,并与来自加氢脱烷基化反应单元(hda)的排出物流一起供给至苯分离塔(bz),从苯分离塔(bz)的上部分离苯并将下部排出物流供给至甲苯分离塔(tol)。在甲苯分离塔(tol)中,从上部分离c7芳香烃并供给至加氢脱烷基化反应单元(hda),并从下部分离包含c8 烃的重物质并除去。

76.将包含c8 烃的来自c7分离塔(dec7)的下部排出物流供给至c8分离塔(dec8),在c8分离塔(dec8)中,将包含c9 烃的下部排出物流排出至外部并除去,并将包含c8烃的来自

c8分离塔(dec8)的上部排出物流供给至第二萃取蒸馏塔(2

nd edc)。

77.来自第二萃取蒸馏塔(2

nd edc)的下部排出物流包含苯乙烯,并供给至溶剂回收塔以除去溶剂,然后分离苯乙烯。

78.另外,来自第二萃取蒸馏塔(2

nd edc)的上部排出物流是富含二甲苯的物流,并供给至第二汽油加氢单元(2

nd ght),并从来自第二汽油加氢单元(2

nd ght)的排出物流生产二甲苯。

79.在过程模拟中,根据过程流的物流的流速(吨/小时)示于下面表1中。此外,测量在过程中蒸汽的总使用量作为在过程中能量的总使用量,并示于下面表2中,作为用于在其它实施例和比较例中蒸汽的总使用量的标准(100.0)。

80.实施例2

81.除了不向第一汽油加氢单元(1

st ght)而是向c6分离塔(dec6)供给包含c5和c6烃但是不包含苯乙烯的原料物流之外,以与实施例1中相同的方式进行过程。

82.作为过程模拟的结果,根据过程流的物流的流量(吨/小时)示于下面表1中。另外,测量在过程中蒸汽的总使用量作为在过程中能量的总使用量,并示于下面表2中,作为与在实施例1中测量的蒸汽的使用量100.0的相对量。

83.比较例

84.比较例1

85.对于在图2中示出的过程流程图,使用aspen technology,inc.的aspen plus模拟器对过程进行模拟。

86.具体地,将作为原料物流的包含c5至c10烃的原料物流供给至第一汽油加氢单元(1

st ght),并将来自第一汽油加氢单元(1

st ght)的排出物流供给至c6分离塔(dec6)。在c6分离塔(dec6)中,将包含c6芳香烃的上部排出物流供给至第一萃取蒸馏塔(1

st edc),并将包含c7 芳香烃的下部排出物流供给至c9分离塔(dec9)。

87.在c9分离塔(dec9)中,将c8 烃排出至下部,并将包含c7和c8芳香烃的物流供给至加氢脱烷基化反应单元(hda)。

88.将来自第一萃取蒸馏塔(1

st edc)的下部排出物流和来自加氢脱烷基化反应单元(hda)的排出物流混合,并通过苯分离塔(bz)以分离苯,并将来自苯分离塔(bz)的下部排出物流供给至甲苯分离塔(tol)。在甲苯分离塔(tol)中,从上部分离c7芳香烃并供给至加氢脱烷基化反应单元(hda),并从下部分离包含c8 烃的重物质并除去。

89.作为过程模拟的结果,根据过程流的物流的流速(吨/小时)示于下面表1中。

90.比较例2

91.对于图3中示出的过程流程图,使用来自aspen technology,inc.的aspen plus模拟器对过程进行模拟。

92.具体地,将包含c5至c10烃的原料物流供给至c7分离塔(dec7),并将包含c5和c6烃但是不包含苯乙烯的原料物流供给至第一汽油加氢单元(1

st ght)。

93.将包含c7-烃的来自c7分离塔(dec7)的上部排出物流供给至第一汽油加氢单元(1

st ght),并将包含c8 烃的来自c7分离塔(dec7)的下部排出物流供给至c8分离塔(dec8)。

94.在c8分离塔(dec8)中,将除去了c9 烃的上部排出物流供给至第二萃取蒸馏塔(2

nd edc)。从来自第二萃取蒸馏塔(2

nd edc)的下部排出物流分离包含苯乙烯的物流并供给至溶

剂回收塔以除去溶剂,并分离苯乙烯。另外,来自第二萃取蒸馏塔(2

nd edc)的上部排出物流是包含二甲苯的物流,并与来自c7分离塔(dec7)的上部排出物流一起供给至第一汽油加氢单元(1

st ght)。

95.来自第一汽油加氢单元(1

st ght)的排出物流包含c6至c8芳香烃,并供给至c6分离塔(dec6)。在c6分离塔(dec6)中,将物流分离成包含c6芳香烃的上部排出物流和包含c7 芳香烃的下部排出物流,并将上部排出物流供给至第一萃取蒸馏塔(1

st edc),并将下部排出物流供给至加氢脱烷基化反应单元(hda)。

96.将来自第一萃取蒸馏塔(1

st edc)的下部排出物流与来自加氢脱烷基化反应单元(hda)的排出物流混合,并通过苯分离塔(bz)以分离苯,并将来自苯分离塔(bz)的下部排出物流供给至甲苯分离塔(tol)。在甲苯分离塔(tol)中,从上部分离c7芳香烃并供给至加氢脱烷基化反应单元(hda),并从下部分离包含c8 烃的重物质并除去。

97.作为过程模拟的结果,根据过程流的物流的流速(吨/小时)示于下面表1中。

98.比较例3

99.对于图4中所示的过程流程图,使用aspen technology,inc.的aspen plus模拟器对过程进行模拟。

100.具体地,将包含c5至c10烃的原料物流供给至c7分离塔(dec7),并将包含c5和c6烃但是不包含苯乙烯的原料物流供给至第一汽油加氢单元(1

st ght)。

101.将包含c7-烃的来自c7分离塔(dec7)的上部排出物流供给至第一汽油加氢单元(1

st ght),并将包含c8 烃的来自c7分离塔(dec7)的下部排出物流供给至c8分离塔(dec8)。

102.在c8分离塔(dec8)中,将除去了c9 烃的上部排出物流供给至第二萃取蒸馏塔(2

nd edc)。从来自第二萃取蒸馏塔(2

nd edc)的下部排出物流分离包含苯乙烯的物流并供给至溶剂回收塔以除去溶剂,并分离苯乙烯。另外,来自第二萃取蒸馏塔(2

nd edc)的上部排出物流是包含二甲苯的物流,并与来自c7分离塔(dec7)的上部排出物流一起供给至第一汽油加氢单元(1

st ght)。

103.来自第一汽油加氢单元(1

st ght)的排出物流包含c6至c8芳香烃,并且供给至c6分离塔(dec6)。在c6分离塔(dec6)中,物流被分离成包含c6芳香烃的上部排出物流和包含c7和c8芳香烃的下部排出物流,并将上部排出物流供给至第一萃取蒸馏塔(1

st edc)并将下部排出物流供给至二甲苯分离塔(mx)。

104.在二甲苯分离塔(mx)中,从下部排出物流分离二甲苯,并将上部排出物流供给至加氢脱烷基化反应单元(hda)以进行脱烷基化反应。

105.将来自第一萃取蒸馏塔(1

st edc)的下部排出物流与来自加氢脱烷基化反应单元(hda)的排出物流混合,并通过苯分离塔(bz)以分离苯,并将来自苯分离塔(bz)的下部排出物流供给至甲苯分离塔(tol)。在甲苯分离塔(tol)中,从上部分离c7芳香烃并供给至加氢脱烷基化反应单元(hda),并从下部分离包含c8 烃的重物质并除去。

106.作为过程模拟的结果,根据过程流的物流的流量(吨/小时)示于下面表1中。另外,测量在过程中蒸汽的总使用量作为在过程中能量的总使用量,并示于下面表2中,作为与在实施例1中测量的蒸汽的使用量100.0的相对量。

107.[表1]

[0108] 实施例1实施例2比较例1比较例2比较例3

s120.4n/a176.420.420.4s2156176.4n/a156156s1174.374.386.274.374.3s1275.475.489.483.275.4s13616168.868.261s2188.6109n/an/an/as2267.467.4n/an/an/as2322.622.6n/a111.2111.2s2444.844.8n/a44.844.8s2520.420.4n/a20.420.4s2610.310.3n/a10.310.3s2710.110.1n/an/an/as2810.110.1n/an/an/as30n/an/a144109.4109.4s31n/an/a57.835.235.2s32n/an/a20.4n/a25.2s33n/an/a37.4n/a10.1s40n/an/an/a10.110.1s4124.424.4n/a24.424.4

[0109]

[表2]

[0110] 实施例1实施例2比较例3蒸汽的总使用量100.0105.7118.7

[0111]

*蒸汽的总使用量:相对于标准(实施例1:100.0)的蒸汽的总使用量的比例

[0112]

参照表1和表2,在其中根据本发明的方法生产二甲苯以及苯和苯乙烯的实施例1和实施例2中,芳香烃的总产量处于等于或优于比较例的水平。

[0113]

特别地,实施例1的过程中用于加热的蒸汽的总使用量在实施例1至实施例3中是最低的。具体地,在实施例1中,因为包含c5和c6烃但是不包含苯乙烯的原料物流没有供给至c6分离塔(dec6)而是单独供给至第一汽油加氢单元(1

st ght),所以供给至c6分离塔(dec6)的流量可以减少,从而减少在c6分离塔(dec6)中蒸汽的使用量。另外,来自c7分离塔(dec7)的上部排出物流没有与来自c6分离塔(dec6)的上部排出物流一起供给至第一汽油加氢单元(1

st ght)而是单独供给至加氢脱烷基化反应单元(hda),并且来自第二萃取蒸馏塔(2

nd edc)的上部排出物流没有供给至第一汽油加氢单元(1

st ght)或加氢脱烷基化反应单元(hda)进行不必要的分离、混合和复杂的加氢反应,而是供给至单独的第二汽油加氢单元(2

nd ght)以生产二甲苯,从而使能量的使用量最小化同时进一步生产二甲苯以及苯和苯乙烯。另外,在实施例2中,可以确认,供给至c6分离塔(dec6)的物流增加,因此与实施例1相比,蒸汽的使用量稍微增加。

[0114]

相比之下,由于比较例1是不生产苯乙烯和二甲苯而是仅生产苯的过程并且不是比较目标,因此没有加入蒸汽的总使用量的比较数据。然而,由于供给至第一汽油加氢单元(1

st ght)的物流为176.4吨/小时,其是最大量,因此在第一汽油加氢单元(1

st ght)中氢气

的使用量巨大并且催化剂寿命缩短,从而增加通用成本。

[0115]

另外,比较例2是苯生产过程和苯乙烯生产过程的理论组合,并且是不生产二甲苯的过程,没有加入蒸汽的总使用量的比较数据。然而,与将包含c7烃的来自c7分离塔(dec7)的上部排出物流供给至第一汽油加氢单元(1

st ght),并使用从第二萃取蒸馏塔(2

nd edc)分离的上部排出物流以生产二甲苯的实施例不同,在比较例2中,将包含c8烃的来自第二萃取蒸馏塔(2

nd edc)的上部排出物流输入到第一汽油加氢单元(1

st ght),从而增加供给至第一汽油加氢单元(1

st ght)的物流而增加了氢气的使用量,缩短了催化剂寿命,并增加了通用成本。此外,由于将c7和c8烃引入到苯生产过程中,因此没有除去在苯生产过程中用于预分馏的c6分离塔(dec6),蒸汽的使用量增加,并且供给至加氢脱烷基化反应单元(hda)的物流增加,从而增加了加氢脱烷基化反应单元(hda)中所需要的氢气的使用量。

[0116]

另外,在比较例3中,苯生产过程和苯乙烯生产过程理论上组合并改变成生产甚至苯乙烯的过程,并且仍然存在与比较例2中相同的问题。另外,可以发现,二甲苯分离塔(mx)进一步位于c6分离塔(dec6)的后端以分离二甲苯,从而不必要地对c7和c8烃进行分离、混合和再分离过程,从而增加了能量的使用量并且降低了苯、苯乙烯和二甲苯的总产量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。