1.本发明涉及薄膜包装材料技术领域,特别涉及一种可降解感温变色的双向拉伸聚乳酸薄膜及其制备方法。

背景技术:

2.塑料制品作为一种新型材料,具有轻便,耐用、成本低等特点,在全世界都被广泛使用,并且每年都在增长。但是这些轻便的新型材料在使用完后往往会被随意丢弃,造成“白色污染”,形成环境危害,成为极大的环境问题。

3.目前市面上的感温变色膜大部分都是通过感温变色颜料油墨印刷得到的,不仅需要担心印刷附着力差的问题,且制作繁琐,制作过程中会有废弃物的排出,造成环境污染。

4.双向拉伸聚乳酸薄膜目前产品比较单一,只有普通透明膜、可热封膜、镀铝膜等,应用比较受限。

技术实现要素:

5.本发明提供一种可降解感温变色的双向拉伸聚乳酸薄膜。

6.本发明实施例所采用的技术方案具体如下:

7.具体来说,本发明一实施例提供一种可降解感温变色的双向拉伸聚乳酸薄膜,所述可降解感温变色的双向拉伸聚乳酸薄膜包括至少三层结构,该三层结构依次为里层、芯层及表层;

8.所述里层至少包含聚乳酸树脂、感温变色粉、抗氧化剂及其他助剂;

9.所述芯层至少包含聚乳酸树脂;

10.所述表层至少包含聚乳酸树脂及其他助剂;

11.所述抗氧化剂由主抗氧剂和辅抗氧剂组成,所述主抗氧剂选自2,6-二叔丁基对甲酚、1,1,3-三(2-甲基-4羟基-5叔丁基苯基)丁烷、4-羟基十二烷酸酰替苯胺、1,3,5-三甲基-2,4,6-三(3,5二叔丁基-4羟基苄基)苯中的一种或多种;

12.所述辅抗氧剂选自三(壬基代苯基)亚磷酸酯、三(2,4-二叔丁基苯基)亚磷酸酯、二亚磷酸双十八酯季戊四醇酯、四(2,4-二叔丁基苯基)4,4'-联苯基二亚磷酸酯中的一种或多种。

13.在一些实施例中,以重量百分比计,所述里层由91.85wt%~97.95wt%的聚乳酸树脂、1.20wt%~5.00wt%的感温变色粉、0.25wt%~1.15wt%的抗氧化剂、0.60wt%~2.00wt%的其他助剂组成;

14.其中,在一优选实施例中,所述其他助剂以里层的总重量百分比计,由0.50wt%~1.00wt%的开口剂和0.10wt%~1.00wt%的爽滑剂组成。

15.在一些实施例中,以重量百分比计,所述芯层由100%的聚乳酸树脂组成。

16.在一些实施例中,以重量百分比计,所述表层由98.0wt%~99.0wt%的聚乳酸树脂以及1.0wt%~2.0wt%其他助剂组成;

17.其中,在一优选实施例中,所述其他助剂以表层的总重量百分比计,由0.5wt%~1.0wt%的开口剂和0.5wt%~1.0wt%的爽滑剂。

18.在一些实施例中,所述其他助剂包括开口剂、爽滑剂。

19.在一些实施例中,所述开口剂由二氧化硅、滑石粉、沸石、硅藻土、碳酸钙、粘土中的一种或多种;所述爽滑剂由芥酸酰胺、油酸酰胺、有机硅油、硅酮、聚乙烯蜡中的一种或多种。

20.在一些实施例中,所述感温变色粉为微胶囊感温变色粉。

21.在一些实施例中,所述感温变色粉为粒径在1.00~2.00μm的热发色型变色粉。

22.在一些实施例中,所述感温变色粉由颜色是黑色、蓝色、绿色、黄色、红色中的一种粉末或多种粉末组成;

23.在一些实施例中,所述感温变色粉的变色温度区间在50~65℃。

24.在一些实施例中,所述主抗氧剂和辅抗氧剂的质量比为(1.0~1.5):(4.0~4.5)。

25.在一些实施例中,所述可降解感温变色的双向拉伸聚乳酸薄膜的总厚度在15~25μm;

26.其中,所述里层的厚度占总厚度的10%~15%;

27.所述芯层的厚度占总厚度的75%~78%;

28.所述表层的厚度占总厚度的10%~12%。

29.本发明一实施例提供一种可降解感温变色的双向拉伸聚乳酸薄膜的制备方法,包括以下步骤:

30.将里层、表层的各组分分别进行熔融、共挤、造粒获得里层用母粒、表层用母粒;

31.将里层用母粒、表层用母粒进行熔融、共挤、流延,制得里层流延片材和表层流延片材;

32.将芯层的各组分进行共挤流延,制得芯层流延片材;

33.将制得的里层流延片材、芯层流延片材和表层流延片材进行双向拉伸,得到可降解感温变色的双向拉伸聚乳酸薄膜;

34.其中,所述里层至少包含聚乳酸树脂、感温变色粉、抗氧化剂及其他助剂;

35.所述芯层至少包含聚乳酸树脂;

36.所述表层至少包含聚乳酸树脂及其他助剂;

37.所述抗氧化剂由主抗氧剂和辅抗氧剂组成,所述主抗氧剂选自2,6-二叔丁基对甲酚、1,1,3-三(2-甲基-4羟基-5叔丁基苯基)丁烷、4-羟基十二烷酸酰替苯胺、1,3,5-三甲基-2,4,6-三(3,5二叔丁基-4羟基苄基)苯中的一种或多种;

38.所述辅抗氧剂选自三(壬基代苯基)亚磷酸酯、三(2,4-二叔丁基苯基)亚磷酸酯、二亚磷酸双十八酯季戊四醇酯、四(2,4-二叔丁基苯基)4,4'-联苯基二亚磷酸酯中的一种或多种。

39.基于上述,与现有技术相比,本发明提供的一种可降解感温变色的双向拉伸聚乳酸薄膜,具有可降解性能,同时还拥有优异的变色性能,弥补了双向拉伸聚乳酸薄膜在功能性膜材上缺陷。

40.本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他有益效果可通过在说

明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

41.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;在下面描述中附图所述的位置关系,若无特别指明,皆是图示中组件绘示的方向为基准。

42.图1为本发明一实施例提供的一种可降解感温变色的双向拉伸聚乳酸薄膜的结构示意图;

43.图2为本发明另一实施例提供的一种可降解感温变色的双向拉伸聚乳酸薄膜的结构示意图;

44.图3为本发明又一实施例提供的一种可降解感温变色的双向拉伸聚乳酸薄膜的结构示意图;

45.图4为本发明又一实施例提供的一种可降解感温变色的双向拉伸聚乳酸薄膜的结构示意图;

46.图5为本发明又一实施例提供的一种可降解感温变色的双向拉伸聚乳酸薄膜的结构示意图。

47.附图标记:

48.里层:10

49.芯层:20

50.表层:30

具体实施方式

51.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本发明的限制;应进一步理解,本发明所使用的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义一致的含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确如此定义之外。

53.以下所公开的不同实施例可能重复使用相同的参考符号和/或标记。这些重复是为了简化与清晰的目的,并非用以限定所讨论的不同实施例和/或结构之间有特定的关系。

54.下文将更详细地解释本发明的各个组分。

55.本发明一实施例提供一种可降解感温变色的双向拉伸聚乳酸薄膜,请参考图1-5,

所述可降解感温变色的双向拉伸聚乳酸薄膜包括至少三层结构,该三层结构依次为里层10、芯层20及表层30;

56.所述里层至少包含聚乳酸树脂、感温变色粉、抗氧化剂及其他助剂;

57.所述芯层至少包含聚乳酸树脂;

58.所述表层至少包含聚乳酸树脂及其他助剂。

59.其一,本发明选择直接在原料里面添加感温变色粉,通过三层共挤出流延拉伸得到的,因此,感温变色粉更为均匀的分散在原料中,使得其附着力更为优异;

60.其二,本发明采用的基材原料是聚乳酸树脂,是一种新型的生物降解材料,使用后能被自然界中微生物降解,最终生成二氧化碳和水,不会污染环境,有利于保护环境,同时其加工温度较低,一般在180℃~210℃,而采用的感温变色粉的降解温度要达到230℃以上,因此不会因为加工温度而破坏感温变色粉使之失效;

61.其三,本发明采用的抗氧剂有效提高感温变色粉在加工过程中的稳定性,避免其降解,且抗氧剂由主抗氧剂和辅抗氧剂组成,缺一不可。详细来说,由于聚合物氧化分为四个步骤,第一个步骤是在热条件下形成烷基自由基,第二个步骤是烷基自由基在氧气作用下形成过氧烷基自由基,第三个步骤是过氧烷基自由基夺取聚合物上的氢,生成氢过氧化物,第四个步骤是氢过氧化物分解成烷氧自由基和羟基自由基。而主抗氧剂能与第二步生成的过氧烷基自由基反应生成稳定的物质;辅抗氧剂可以把第三步发生后的氢过氧化物还原成醇类,这样就能抑制后续步骤的发生,从而减少聚合物的氧化;

62.其四,本发明的感温变色粉设置在里层中,而里层与所需保护的物品具有更为近距离的接触,更能快速感应到反应物品的温度变化。

63.为此,在一些实施例中,所述感温变色粉采用微胶囊感温变色粉。

64.在另一些实施例中,所述感温变色粉为粒径在1.00~2.00μm的热发色型变色粉。

65.当然,在一些其他实施例中,所述感温变色粉由颜色是黑色、蓝色、绿色、黄色、红色中的一种粉末或多种粉末组成;

66.在一些实施例中,所述感温变色粉的变色温度区间在50~65℃。

67.由此,本发明一实施例中,所述抗氧化剂由主抗氧剂和辅抗氧剂组成,所述主抗氧剂选自2,6-二叔丁基对甲酚、1,1,3-三(2-甲基-4羟基-5叔丁基苯基)丁烷、4-羟基十二烷酸酰替苯胺、1,3,5-三甲基-2,4,6-三(3,5二叔丁基-4羟基苄基)苯中的一种或多种;

68.所述辅抗氧剂选自三(壬基代苯基)亚磷酸酯、三(2,4-二叔丁基苯基)亚磷酸酯、二亚磷酸双十八酯季戊四醇酯、四(2,4-二叔丁基苯基)4,4'-联苯基二亚磷酸酯中的一种或多种。

69.在一优选实施例中,所述主抗氧剂和辅抗氧剂的质量比为(1.0~1.5):(4.0~4.5)。

70.在一些优选实施例中,以重量百分比计,所述里层由91.85wt%~97.95wt%的聚乳酸树脂、1.20wt%~5.00wt%的感温变色粉、0.25wt%~1.15%的抗氧化剂、0.60wt%~2.00wt%的其他助剂组成;其中,所述其他助剂以里层的总重量百分比计,由0.50wt%~1.00wt%的开口剂和0.10wt%~1.00wt%的爽滑剂组成;

71.在另一些优选实施例中,以重量百分比计,所述表层由98.0wt%~99.0wt%的聚乳酸树脂以及1.0wt%~2.0wt%其他助剂组成;

72.其中,在一优选实施例中,所述其他助剂以表层的总重量百分比计,由0.5wt%~1.0wt%的开口剂和0.5wt%~1.0wt%的爽滑剂。

73.在一些实施例中,所述开口剂由二氧化硅、滑石粉、沸石、硅藻土、碳酸钙、粘土中的一种或多种;所述爽滑剂由芥酸酰胺、油酸酰胺、有机硅油、硅酮、聚乙烯蜡中的一种或多种。

74.在一些实施例中,所述可降解感温变色的双向拉伸聚乳酸薄膜的总厚度在15~25μm;

75.其中,所述里层的厚度占总厚度的10%~15%;

76.所述芯层的厚度占总厚度的75%~78%;

77.所述表层的厚度占总厚度的10%~12%,由此,可以更充分的使里层与所需保护的物品具有更为近距离的接触。

78.本发明一实施例提供一种可降解感温变色的双向拉伸聚乳酸薄膜的制备方法,包括以下步骤:

79.将里层、表层的各组分分别进行熔融、共挤、造粒获得里层用母粒、表层用母粒;

80.将里层用母粒、表层用母粒进行熔融、共挤、流延,制得里层流延片材和表层流延片材;

81.将芯层的各组分进行共挤流延,制得芯层流延片材;

82.将制得的里层流延片材、芯层流延片材和表层流延片材进行双向拉伸,得到可降解感温变色的双向拉伸聚乳酸薄膜;

83.其中,所述里层至少包含聚乳酸树脂、感温变色粉、抗氧化剂及其他助剂;

84.所述芯层至少包含聚乳酸树脂;

85.所述表层至少包含聚乳酸树脂及其他助剂;

86.所述抗氧化剂由主抗氧剂和辅抗氧剂组成,所述主抗氧剂选自2,6-二叔丁基对甲酚、1,1,3-三(2-甲基-4羟基-5叔丁基苯基)丁烷、4-羟基十二烷酸酰替苯胺、1,3,5-三甲基-2,4,6-三(3,5二叔丁基-4羟基苄基)苯中的一种或多种;

87.所述辅抗氧剂选自三(壬基代苯基)亚磷酸酯、三(2,4-二叔丁基苯基)亚磷酸酯、二亚磷酸双十八酯季戊四醇酯、四(2,4-二叔丁基苯基)4,4'-联苯基二亚磷酸酯中的一种或多种。

88.举例来说,本发明另一实施例提供一种可降解感温变色的双向拉伸聚乳酸薄膜的制备方法,包括以下步骤:

89.步骤a:按照里层由91.85wt%~97.95wt%的聚乳酸树脂、1.20wt%~5.00wt%的感温变色粉、0.25wt%~1.15wt%的抗氧化剂、0.50wt%~1.00wt%的开口剂和0.10wt%~1.00wt%的爽滑剂组成的配比将聚乳酸树脂、感温变色粉、抗氧化剂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到里层用的母粒,备用;

90.步骤b:按照所述表层由98.0wt%~99.0wt%的聚乳酸树脂、0.5wt%~1.0wt%的开口剂和0.5wt%~1.0wt%的爽滑剂组成的配比将聚乳酸树脂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到表层用的母粒,备用;

91.步骤c:将聚乳酸树脂投入到三层共挤流延的挤出机的主机,制得芯层原料混合物;将步骤a和步骤b得到的母粒分别投入两台辅机,分别制得上表层原料混合物、下表层原

料混合物;

92.步骤d:各膜层原料混合物分别由不同挤出机于180℃~210℃温度范围进行熔融、挤出汇流于同一t型模头,模头留出溶体经过冷却辊冷却形成流延片材;

93.步骤e:然后将步骤d得到的流延片材,先经过纵向拉伸,再经过横向拉伸,再定型,得到双向拉伸的聚乳酸薄膜;

94.步骤f:更进一步的,为了提升薄膜性能,再将步骤e得到的双向拉伸的聚乳酸薄膜的里层进行电晕处理,然后收卷,即得到可降解感温变色的双向拉伸聚乳酸薄膜。

95.为了对本发明更好地理解,下面结合具体的实施例对本发明进行详细说明,而不以任何方式限制本发明。

96.实施例1

97.本实施例提供一种可降解感温变色的双向拉伸聚乳酸薄膜,请参考图1所示,从上到下依次设置有表层30、芯层20、里层10;

98.所述里层为感温变色层,是由91.85wt%的聚乳酸树脂、5.00wt%的微胶囊感温变色粉、1.15wt%的抗氧化剂、1.00wt%的开口剂和1.00wt%的爽滑剂组成;

99.所述芯层是由100wt%的聚乳酸树脂组成;

100.所述表层是由98.0wt%的聚乳酸树脂、1.0wt%的开口剂和1.0wt%的爽滑剂组成;

101.所述微胶囊感温变色粉为粒径为1.00μm的热发色型变色粉;

102.所述微胶囊感温变色粉的颜色为红色;

103.所述微胶囊感温变色粉的变色温度区间选为60~65℃;

104.所述抗氧化剂是由主抗氧剂和辅抗氧剂按照质量比为1:4的配比组成;

105.所述主抗氧剂由2,6-二叔丁基对甲酚和4-羟基十二烷酸酰替苯胺组成;

106.所述的辅抗氧基是由三(2,4-二叔丁基苯基)亚磷酸酯和二亚磷酸双十八酯季戊四醇酯组成;

107.所述的开口剂由二氧化硅组成;

108.所述的所述爽滑剂由芥酸酰胺和油酸酰胺组成;

109.本实施例的制备方法如下:

110.步骤a:按照所述里层所述的配比将聚乳酸树脂、微胶囊感温变色粉、抗氧化剂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到里层用的母粒,备用;

111.步骤b:按照所述表层所述的配比将聚乳酸树脂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到表层用的母粒,备用;

112.步骤c:将聚乳酸树脂投入到三层共挤流延的挤出机的主剂,制得芯层;将步骤a和步骤b得到的母粒分别投入两台辅机,分别制得上表层、下表层;

113.步骤d:各膜层原料混合物分别由不同挤出机于180℃~210℃温度范围进行熔融、挤出汇流于同一t型模头,模头留出溶体经过冷却辊冷却形成流延片材;

114.步骤e:然后将步骤d得到的流延片材,先经过纵向拉伸,再经过横向拉伸,再定型,得到双向拉伸的聚乳酸薄膜;

115.步骤f:再将步骤e得到的双向拉伸的聚乳酸薄膜的里层进行电晕处理,然后收卷,即得到可降解感温变色的双向拉伸聚乳酸薄膜。

116.本实施例制备的双向拉伸聚乳酸薄膜的厚度为15μm,所述表层30的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

117.实施例2

118.本实施例一种可降解感温变色的双向拉伸聚乳酸薄膜,请参考图2所示,从上到下依次设置有表层30、芯层20、里层10;

119.所述的里层为感温变色层,是由97.95wt%的聚乳酸树脂、1.20wt%的微胶囊感温变色粉、0.25%的抗氧化剂;0.50wt%的开口剂和0.10wt%的爽滑剂组成;

120.所述的芯层是由100wt%的聚乳酸树脂组成;

121.所述的表层是由99.0wt%的聚乳酸树脂、0.5wt%的开口剂和0.5wt%的爽滑剂组成;

122.所述的微胶囊感温变色粉为粒径为1.00μm的热发色型变色粉;

123.所述的微胶囊感温变色粉的颜色为红色;

124.所述的微胶囊感温变色粉的变色温度区间选为60~65℃;

125.所述的抗氧化剂是由主抗氧剂和辅抗氧剂按照质量比为1:4的配比组成;

126.所述的主抗氧剂是由2,6-二叔丁基对甲酚和4-羟基十二烷酸酰替苯胺组成;

127.所述的辅抗氧基是由三(2,4-二叔丁基苯基)亚磷酸酯和二亚磷酸双十八酯季戊四醇酯组成;

128.所述的开口剂由二氧化硅组成;

129.所述的所述爽滑剂由芥酸酰胺和油酸酰胺组成;

130.本实施例的制备方法如下:

131.步骤a:按照所述里层所述的配比将聚乳酸树脂、微胶囊感温变色粉、抗氧化剂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到里层用的母粒,备用;

132.步骤b:按照所述表层所述的配比将聚乳酸树脂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到表层用的母粒,备用;

133.步骤c:将聚乳酸树脂投入到三层共挤流延的挤出机的主剂,制得芯层;将步骤a和步骤b得到的母粒分别投入两台辅机,分别制得上表层、下表层;

134.步骤d:各膜层原料混合物分别由不同挤出机于180℃~210℃温度范围进行熔融、挤出汇流于同一t型模头,模头留出溶体经过冷却辊冷却形成流延片材;

135.步骤e:然后将步骤d得到的流延片材,先经过纵向拉伸,再经过横向拉伸,再定型,得到双向拉伸的聚乳酸薄膜;

136.步骤f:再将步骤e得到的双向拉伸的聚乳酸薄膜的里层进行电晕处理,然后收卷,即得到可降解感温变色的双向拉伸聚乳酸薄膜。

137.本实施例制备的双向拉伸聚乳酸薄膜的厚度为15μm,所述表层30的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

138.实施例3

139.本实施例一种可降解感温变色的双向拉伸聚乳酸薄膜,请参考图3所示,从上到下依次设置有表层30、芯层20、里层10;

140.所述的里层为感温变色层,是由95.00wt%的聚乳酸树脂、2.50wt%的微胶囊感温变色粉、1.00wt%的抗氧化剂、0.70wt%的开口剂和0.80wt%的爽滑剂组成;

141.所述的芯层是由100wt%的聚乳酸树脂组成;

142.所述的表层是由98.5wt%的聚乳酸树脂、0.6wt%的开口剂和0.9wt%的爽滑剂组成;

143.所述的微胶囊感温变色粉为粒径为1.00μm的热发色型变色粉;

144.所述的微胶囊感温变色粉的颜色为红色;

145.所述的微胶囊感温变色粉的变色温度区间选为60~65℃;

146.所述的抗氧化剂是由主抗氧剂和辅抗氧剂按照质量比为1:4的配比组成;

147.所述的主抗氧剂是由2,6-二叔丁基对甲酚和4-羟基十二烷酸酰替苯胺组成;

148.所述的辅抗氧基是由三(2,4-二叔丁基苯基)亚磷酸酯和二亚磷酸双十八酯季戊四醇酯组成;

149.所述的开口剂由二氧化硅组成;

150.所述的所述爽滑剂由芥酸酰胺和油酸酰胺组成;

151.本实施例的制备方法如下:

152.步骤a:按照所述里层所述的配比将聚乳酸树脂、微胶囊感温变色粉、抗氧化剂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到里层用的母粒,备用;

153.步骤b:按照所述表层所述的配比将聚乳酸树脂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到表层用的母粒,备用;

154.步骤c:将聚乳酸树脂投入到三层共挤流延的挤出机的主剂,制得芯层;将步骤a和步骤b得到的母粒分别投入两台辅机,分别制得上表层、下表层;

155.步骤d:各膜层原料混合物分别由不同挤出机于180℃~210℃温度范围进行熔融、挤出汇流于同一t型模头,模头留出溶体经过冷却辊冷却形成流延片材;

156.步骤e:然后将步骤d得到的流延片材,先经过纵向拉伸,再经过横向拉伸,再定型,得到双向拉伸的聚乳酸薄膜;

157.步骤f:再将步骤e得到的双向拉伸的聚乳酸薄膜的里层进行电晕处理,然后收卷,即得到可降解感温变色的双向拉伸聚乳酸薄膜。

158.本实施例制备的双向拉伸聚乳酸薄膜的厚度为15μm,所述表层30的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

159.实施例4

160.本实施例一种可降解感温变色的双向拉伸聚乳酸薄膜,请参考图1所示,从上到下依次设置有表层30、芯层20、里层10;

161.所述的里层为感温变色层,是由91.85wt%的聚乳酸树脂、5.00wt%的微胶囊感温变色粉、1.15wt%的抗氧化剂、1.00wt%的开口剂和1.00wt%的爽滑剂组成;

162.所述的芯层是由100wt%的聚乳酸树脂组成;

163.所述的表层是由98.0wt%的聚乳酸树脂、1.0wt%的开口剂和1.0wt%的爽滑剂组成;

164.所述的微胶囊感温变色粉为粒径为1.00μm的热发色型变色粉;

165.所述的微胶囊感温变色粉的颜色为红色;

166.所述的微胶囊感温变色粉的变色温度区间选为60~65℃;

167.所述的抗氧化剂是由主抗氧剂和辅抗氧剂按照质量比为1.5:4.5的配比组成;

168.所述的主抗氧剂是由2,6-二叔丁基对甲酚和4-羟基十二烷酸酰替苯胺组成;

169.所述的辅抗氧基是由三(2,4-二叔丁基苯基)亚磷酸酯和二亚磷酸双十八酯季戊四醇酯组成;

170.所述的开口剂由二氧化硅组成;

171.所述的所述爽滑剂由芥酸酰胺和油酸酰胺组成;

172.本实施例的制备方法如下:

173.步骤a:按照所述里层所述的配比将聚乳酸树脂、微胶囊感温变色粉、抗氧化剂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到里层用的母粒,备用;

174.步骤b:按照所述表层所述的配比将聚乳酸树脂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到表层用的母粒,备用;

175.步骤c:将聚乳酸树脂投入到三层共挤流延的挤出机的主剂,制得芯层;将步骤a和步骤b得到的母粒分别投入两台辅机,分别制得上表层、下表层;

176.步骤d:各膜层原料混合物分别由不同挤出机于180℃~210℃温度范围进行熔融、挤出汇流于同一t型模头,模头留出溶体经过冷却辊冷却形成流延片材;

177.步骤e:然后将步骤d得到的流延片材,先经过纵向拉伸,再经过横向拉伸,再定型,得到双向拉伸的聚乳酸薄膜;

178.步骤f:再将步骤e得到的双向拉伸的聚乳酸薄膜的里层进行电晕处理,然后收卷,即得到可降解感温变色的双向拉伸聚乳酸薄膜。

179.本实施例制备的双向拉伸聚乳酸薄膜的厚度为15μm,所述表层30的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

180.实施例5

181.本实施例一种可降解感温变色的双向拉伸聚乳酸薄膜,请参考图1所示,从上到下依次设置有表层30、芯层20、里层10;

182.所述的里层为感温变色层,是由91.85wt%的聚乳酸树脂、5.00wt%的微胶囊感温变色粉、1.15wt%的抗氧化剂、1.00wt%的开口剂和1.00wt%的爽滑剂组成;

183.所述的芯层是由100wt%的聚乳酸树脂组成;

184.所述的表层是由98.0wt%的聚乳酸树脂、1.0wt%的开口剂和1.0wt%的爽滑剂组成;

185.所述的微胶囊感温变色粉为粒径为1.00μm的热发色型变色粉;

186.所述的微胶囊感温变色粉的颜色为红色;

187.所述的微胶囊感温变色粉的变色温度区间选为60~65℃;

188.所述的抗氧化剂是由主抗氧剂和辅抗氧剂按照质量比为1:4的配比组成;

189.所述的主抗氧剂是由1,1,3三(2-甲基-4羟基-5叔丁基苯基)丁烷和4-羟基十二烷酸酰替苯胺组成;

190.所述的辅抗氧基是由三(2,4-二叔丁基苯基)亚磷酸酯和四(2,4-二叔丁基苯基)4,4'-联苯基二亚磷酸酯组成;

191.所述的开口剂由二氧化硅组成;

192.所述的所述爽滑剂由芥酸酰胺和油酸酰胺组成;

193.本实施例的制备方法如下:

194.步骤a:按照所述里层所述的配比将聚乳酸树脂、微胶囊感温变色粉、抗氧化剂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到里层用的母粒,备用;

195.步骤b:按照所述表层所述的配比将聚乳酸树脂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到表层用的母粒,备用;

196.步骤c:将聚乳酸树脂投入到三层共挤流延的挤出机的主剂,制得芯层;将步骤a和步骤b得到的母粒分别投入两台辅机,分别制得上表层、下表层;

197.步骤d:各膜层原料混合物分别由不同挤出机于180℃~210℃温度范围进行熔融、挤出汇流于同一t型模头,模头留出溶体经过冷却辊冷却形成流延片材;

198.步骤e:然后将步骤d得到的流延片材,先经过纵向拉伸,再经过横向拉伸,再定型,得到双向拉伸的聚乳酸薄膜;

199.步骤f:再将步骤e得到的双向拉伸的聚乳酸薄膜的里层进行电晕处理,然后收卷,即得到可降解感温变色的双向拉伸聚乳酸薄膜。

200.本实施例制备的双向拉伸聚乳酸薄膜的厚度为25μm,所述表层30的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

201.实施例6

202.本实施例一种可降解感温变色的双向拉伸聚乳酸薄膜,请参考图2所示,从上到下依次设置有表层30、芯层20、里层10;

203.所述的里层为感温变色层,是由97.95wt%的聚乳酸树脂、1.20wt%的微胶囊感温变色粉、0.25wt%的抗氧化剂、0.50wt%的开口剂和0.10wt%的爽滑剂组成;

204.所述的芯层是由100wt%的聚乳酸树脂组成;

205.所述的表层是由99.0wt%的聚乳酸树脂、0.5wt%的开口剂和0.5wt%的爽滑剂组成;

206.所述的微胶囊感温变色粉为粒径为1.00μm的热发色型变色粉;

207.所述的微胶囊感温变色粉的颜色为红色;

208.所述的微胶囊感温变色粉的变色温度区间选为60~65℃;

209.所述的抗氧化剂是由主抗氧剂和辅抗氧剂按照质量比为1:4的配比组成;

210.所述的主抗氧剂是由1,3,5三甲基2,4,6三(3,5二叔丁基-4羟基苄基)苯和1,1,3三(2-甲基-4羟基-5叔丁基苯基)丁烷组成;

211.所述的辅抗氧基是由三(壬基代苯基)亚磷酸酯和四(2,4-二叔丁基苯基)4,4'-联苯基二亚磷酸酯组成;

212.所述的开口剂由二氧化硅组成;

213.所述的所述爽滑剂由芥酸酰胺和油酸酰胺组成;

214.本实施例的制备方法如下:

215.步骤a:按照所述里层所述的配比将聚乳酸树脂、微胶囊感温变色粉、抗氧化剂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到里层用的母粒,备用;

216.步骤b:按照所述表层所述的配比将聚乳酸树脂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到表层用的母粒,备用;

217.步骤c:将聚乳酸树脂投入到三层共挤流延的挤出机的主剂,制得芯层;将步骤a和步骤b得到的母粒分别投入两台辅机,分别制得上表层、下表层;

218.步骤d:各膜层原料混合物分别由不同挤出机于180℃~210℃温度范围进行熔融、挤出汇流于同一t型模头,模头留出溶体经过冷却辊冷却形成流延片材;

219.步骤e:然后将步骤d得到的流延片材,先经过纵向拉伸,再经过横向拉伸,再定型,得到双向拉伸的聚乳酸薄膜;

220.步骤f:再将步骤e得到的双向拉伸的聚乳酸薄膜的里层进行电晕处理,然后收卷,即得到可降解感温变色的双向拉伸聚乳酸薄膜。

221.本实施例制备的双向拉伸聚乳酸薄膜的厚度为25μm,所述表层30的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

222.实施例7

223.本实施例一种可降解感温变色的双向拉伸聚乳酸薄膜,请参考图3所示,从上到下依次设置有表层30、芯层20、里层10;

224.所述的里层为感温变色层,是由95.00wt%的聚乳酸树脂、2.50wt%的微胶囊感温变色粉、1.00wt%的抗氧化剂、0.70wt%的开口剂和0.80wt%的爽滑剂组成;

225.所述的芯层是由100wt%的聚乳酸树脂组成;

226.所述的表层是由98.5wt%的聚乳酸树脂、0.6wt%的开口剂和0.9wt%的爽滑剂组成;

227.所述的微胶囊感温变色粉为粒径为1.00μm的热发色型变色粉;

228.所述的微胶囊感温变色粉的颜色为红色;

229.所述的微胶囊感温变色粉的变色温度区间选为60~65℃;

230.所述的抗氧化剂是由主抗氧剂和辅抗氧剂按照质量比为1:4的配比组成;

231.所述的主抗氧剂是由1,1,3三(2-甲基-4羟基-5叔丁基苯基)丁烷和1,3,5三甲基2,4,6三(3,5二叔丁基-4羟基苄基)苯组成;

232.所述的辅抗氧基是由二亚磷酸双十八酯季戊四醇酯和四(2,4-二叔丁基苯基)4,4'-联苯基二亚磷酸酯组成;

233.所述的开口剂由二氧化硅组成;

234.所述的所述爽滑剂由芥酸酰胺和油酸酰胺组成;

235.本实施例的制备方法如下:

236.步骤a:按照所述里层所述的配比将聚乳酸树脂、微胶囊感温变色粉、抗氧化剂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到里层用的母粒,备用;

237.步骤b:按照所述表层所述的配比将聚乳酸树脂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到表层用的母粒,备用;

238.步骤c:将聚乳酸树脂投入到三层共挤流延的挤出机的主剂,制得芯层;将步骤a和步骤b得到的母粒分别投入两台辅机,分别制得上表层、下表层;

239.步骤d:各膜层原料混合物分别由不同挤出机于180℃~210℃温度范围进行熔融、挤出汇流于同一t型模头,模头留出溶体经过冷却辊冷却形成流延片材;

240.步骤e:然后将步骤d得到的流延片材,先经过纵向拉伸,再经过横向拉伸,再定型,得到双向拉伸的聚乳酸薄膜;

241.步骤f:再将步骤e得到的双向拉伸的聚乳酸薄膜的里层进行电晕处理,然后收卷,即得到可降解感温变色的双向拉伸聚乳酸薄膜。

242.本实施例制备的双向拉伸聚乳酸薄膜的厚度为25μm,所述表层30的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

243.实施例8

244.本实施例一种可降解感温变色的双向拉伸聚乳酸薄膜,请参考图1所示,从上到下依次设置有表层30、芯层20、里层10;

245.所述的里层为感温变色层,是由91.85wt%的聚乳酸树脂、5.00wt%的微胶囊感温变色粉、1.15wt%的抗氧化剂、1.00wt%的开口剂和1.00wt%的爽滑剂组成;

246.所述的芯层是由100wt%的聚乳酸树脂组成;

247.所述的表层是由98.0wt%的聚乳酸树脂、1.0wt%的开口剂和1.0wt%的爽滑剂组成;

248.所述的微胶囊感温变色粉为粒径为1.00μm的热发色型变色粉;

249.所述的微胶囊感温变色粉的颜色为红色;

250.所述的微胶囊感温变色粉的变色温度区间选为60~65℃;

251.所述的抗氧化剂是由主抗氧剂和辅抗氧剂按照质量比为1.5:4.5的配比组成;

252.所述的主抗氧剂是由2,6二叔丁基对甲酚和4-羟基十二烷酸酰替苯胺组成;

253.所述的辅抗氧基是由三(2,4-二叔丁基苯基)亚磷酸酯和二亚磷酸双十八酯季戊四醇酯组成;

254.所述的开口剂由二氧化硅组成;

255.所述的所述爽滑剂由芥酸酰胺和油酸酰胺组成;

256.本实施例的制备方法如下:

257.步骤a:按照所述里层所述的配比将聚乳酸树脂、微胶囊感温变色粉、抗氧化剂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到里层用的母粒,备用;

258.步骤b:按照所述表层所述的配比将聚乳酸树脂、开口剂和爽滑剂,经过双螺杆挤出机熔融共混、挤出、造粒得到表层用的母粒,备用;

259.步骤c:将聚乳酸树脂投入到三层共挤流延的挤出机的主剂,制得芯层;将步骤a和步骤b得到的母粒分别投入两台辅机,分别制得上表层、下表层;

260.步骤d:各膜层原料混合物分别由不同挤出机于180℃~210℃温度范围进行熔融、挤出汇流于同一t型模头,模头留出溶体经过冷却辊冷却形成流延片材;

261.步骤e:然后将步骤d得到的流延片材,先经过纵向拉伸,再经过横向拉伸,再定型,得到双向拉伸的聚乳酸薄膜;

262.步骤f:再将步骤e得到的双向拉伸的聚乳酸薄膜的里层进行电晕处理,然后收卷,即得到可降解感温变色的双向拉伸聚乳酸薄膜。

263.本实施例制备的双向拉伸聚乳酸薄膜的厚度为25μm,所述表层30的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

264.对比例1

265.对比例1与实施例1的区别在于:一种双向拉伸聚乳酸薄膜,由里层、芯层及表层构成;

266.所述的里层是由98.00wt%的聚乳酸树脂、1.00wt%的开口剂和1.00wt%的爽滑剂组成;

267.所述的芯层是由100wt%的聚乳酸树脂组成;

268.所述的表层是由98.0wt%的聚乳酸树脂、1.0wt%的开口剂和1.0wt%的爽滑剂组成;

269.本对比例采用实施例1中的制备方法制备;

270.本对比例制备的双向拉伸聚乳酸薄膜的厚度为15μm,所述表层30的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

271.对比例2

272.对比例2与实施例1的区别在于:一种双向拉伸聚乳酸薄膜,由里层、芯层及表层构成;

273.所述的里层是由93.00wt%的聚乳酸树脂、5.00wt%的微胶囊感温变色粉、1.00wt%的开口剂和1.00wt%的爽滑剂组成;

274.所述的芯层是由100wt%的聚乳酸树脂组成;

275.所述的表层是由98.0wt%的聚乳酸树脂、1.0wt%的开口剂和1.0wt%的爽滑剂组成;

276.本对比例采用实施例1中的制备方法制备;

277.本对比例制备的双向拉伸聚乳酸薄膜的厚度为15μm,所述表层30的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

278.对比例3

279.对比例3与实施例1的区别在于:一种双向拉伸聚乳酸薄膜,由里层、芯层及表层构成;

280.所述的里层为感温变色层,是由91.85wt%的聚乳酸树脂、5.00wt%的微胶囊感温变色粉、1.15%的抗氧化剂;1.00wt%的开口剂和1.00wt%的爽滑剂组成;

281.所述的芯层是由100wt%的聚乳酸树脂组成;

282.所述的表层是由98.0wt%的聚乳酸树脂、1.0wt%的开口剂和1.0wt%的爽滑剂组成;

283.所述的抗氧化剂仅含有主抗氧剂;

284.所述的主抗氧剂是由2,6二叔丁基对甲酚和4-羟基十二烷酸酰替苯胺组成;

285.本对比例采用实施例1中的制备方法制备;

286.本对比例制备的双向拉伸聚乳酸薄膜的厚度为15μm,所述表层30的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

287.对比例4

288.对比例4与实施例1的区别在于:一种双向拉伸聚乳酸薄膜,由里层、芯层及表层构成;

289.所述的里层是由91.85wt%的聚乳酸树脂、5.00wt%的微胶囊感温变色粉、1.15%的抗氧化剂;1.00wt%的开口剂和1.00wt%的爽滑剂组成;

290.所述的芯层是由100wt%的聚乳酸树脂组成;

291.所述的表层是由98.0wt%的聚乳酸树脂、1.0wt%的开口剂和1.0wt%的爽滑剂组成;

292.所述的抗氧化剂是由主抗氧剂和辅抗氧剂按照质量比为1:2.5的配比组成;

293.本对比例采用实施例1中的制备方法制备;

294.本对比例制备的双向拉伸聚乳酸薄膜的厚度为15μm,所述表层30的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

295.对比例5

296.对比例5与实施例1的区别在于:一种双向拉伸聚乳酸薄膜,由里层、芯层及表层构成;

297.所述的里层是由91.85wt%的聚乳酸树脂、5.00wt%的微胶囊感温变色粉、1.15%的抗氧化剂;1.00wt%的开口剂和1.00wt%的爽滑剂组成;

298.所述的芯层是由100wt%的聚乳酸树脂组成;

299.所述的表层是由98.0wt%的聚乳酸树脂、1.0wt%的开口剂和1.0wt%的爽滑剂组成;

300.所述的抗氧化剂是由主抗氧剂和辅抗氧剂按照质量比为1:4.8的配比组成;

301.本对比例采用实施例1中的制备方法制备;

302.本对比例制备的双向拉伸聚乳酸薄膜的厚度为15μm,所述表层30的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

303.对比例6

304.对比例6与实施例1的区别在于:请参考图4所示,一种双向拉伸聚乳酸薄膜,由里层、芯层及表层构成;

305.所述的里层是由86.85wt%的聚乳酸树脂、6.00wt%的微胶囊感温变色粉、1.15%的抗氧化剂;1.00wt%的开口剂和1.00wt%的爽滑剂组成;

306.所述的芯层是由100wt%的聚乳酸树脂组成;

307.所述的表层是由98.0wt%的聚乳酸树脂、1.0wt%的开口剂和1.0wt%的爽滑剂组成;

308.本对比例采用实施例1中的制备方法制备;

309.本对比例制备的双向拉伸聚乳酸薄膜的厚度为15μm,所述表层的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

310.对比例7

311.对比例7与实施例2的区别在于:一种双向拉伸聚乳酸薄膜,由里层、芯层及表层构成;

312.所述的里层是由98.65wt%的聚乳酸树脂、0.5wt%的微胶囊感温变色粉、0.25%的抗氧化剂;0.5wt%的开口剂和0.1wt%的爽滑剂组成;

313.所述的芯层是由100wt%的聚乳酸树脂组成;

314.所述的表层是由99.0wt%的聚乳酸树脂、0.5wt%的开口剂和0.5wt%的爽滑剂组成;

315.本对比例采用实施例2中的制备方法制备;

316.本对比例制备的双向拉伸聚乳酸薄膜的厚度为15μm,所述表层的厚度占总厚度的10%;所述芯层20的厚度占总厚度的75%;所述里层10的厚度占总厚度的15%。

317.需要说明的是,上述实施例中的具体参数或一些常用试剂,为本发明构思下的具体实施例或优选实施例,而非对其限制;本领域技术人员在本发明构思及保护范围内,可以

进行适应性调整。此外,若无特殊说明,所采用的原料也可以为本领域常规市售产品、或者由本领域常规方法制备得到。

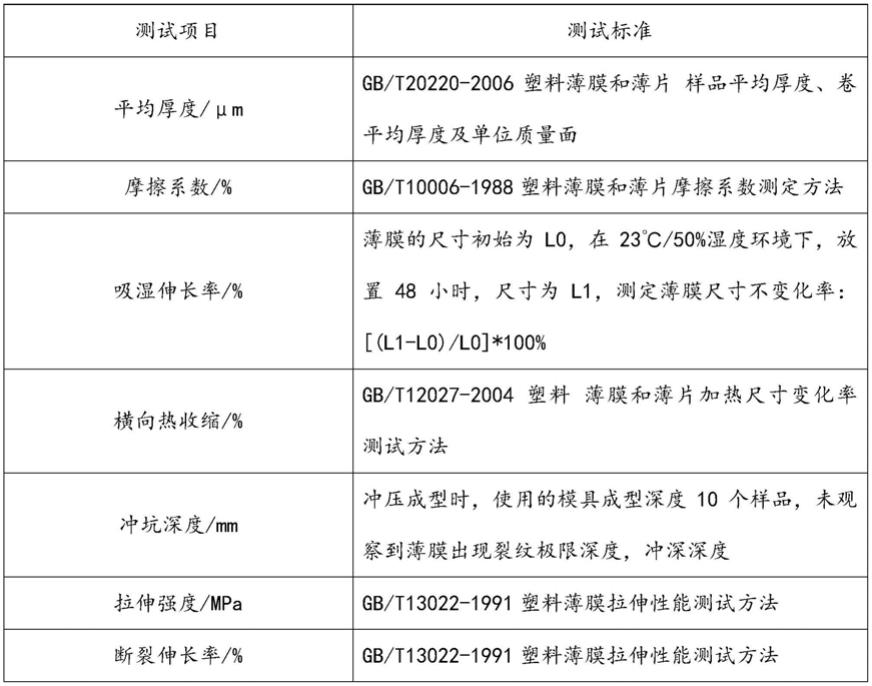

318.对各实施例及对比例进行各项性能测试,测试标准如下:

319.【感温变色测试】

320.裁取a4样大小的样品,将样品挂在恒温恒湿机里面,将恒温恒湿机的湿度是设置为50%rh,温度设置为65℃,打开恒温恒湿机里面的灯,随着温度的升高,观察样品变色情况,变色效果明显,且全部均匀覆盖用“o”表示;变色效果不明显,且分散不均用“x”表示;无变化用“δ”表示;

321.同时观察样品从恒温恒湿机取出来回归室温后,是否会变成无色透明,有变透明用“o”表示,没有用“x”表示,无变化用“δ”表示。

322.将实施例1~8和对比例1~6制备得到的膜产品进行上述的测试,结果如下表:

323.表1实施例与对比例性能测试表

[0324] 加温变色情况加温变色后放回常温的变色情况实施例1oo实施例2oo实施例3oo实施例4oo实施例5oo实施例6oo实施例7oo实施例8oo对比例1δδ对比例2xx对比例3xx对比例4xx对比例5xx对比例6xx对比例7xx

[0325]

从以上数据可以看出,实施例1~8相对于对比例1~6,具有更好的变色性能且变色完后回到室温又可以变回无色透明。

[0326]

对比例1为纯的双向拉伸聚乳酸薄膜,由于没有添加微胶囊感温变色粉,温度的变化不会对膜颜色不会造成改变;对比例2由于没有添加抗氧化剂,在挤出加工过程中,由于加工温度比较高,微胶囊感温变色粉会有小部分的氧化,所以会造成变色不均匀;对比例3虽然有添加主抗氧剂,但是由于没有搭配辅抗氧化剂,微胶囊感温变色粉会有小部分被氧化,造成变色不均匀;对比例4虽然有添加主抗氧剂和辅抗氧剂,但是由于辅抗氧化剂的比例较低,不能把生成的氢过氧化物全部还原,造成聚合物氧化,所以变色不均匀;对比例5虽然有添加主抗氧剂和辅抗氧剂,但是由于辅抗氧化剂的比例过高,反而会促进氧化的效果,造成聚合物被氧化,所以变色不均匀;对比例6微胶囊感温变色粉添加量太多,造成分散不均,发生团聚,所以造成变色不均匀;对比例7微胶囊感温变色粉添加量太少,不能很好的铺

满里层,所以造成变色后颜色较浅,不明显。

[0327]

尽管本文中较多的使用了诸如里层、芯层、表层等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的;本发明实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”、等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

[0328]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。