1.本发明涉及铝塑膜技术领域,尤其涉及一种表面摩擦系数低的铝塑膜及其制备方法。

背景技术:

2.软包装锂离子电池的是一种具有能量密度高、更小型化、超薄化、轻量化,以及高安全性等多种明显优势,是一种新型电池;因其形状可塑性,以及在其安全性受到市场青睐;作为软包装锂离子电池“新衣”的铝塑膜,其成型能力直接决定锂离子电池大小,其中铝塑膜表面摩擦系数的大小,直接决定其成型能力大小。

3.目前,铝塑膜表面降低表面摩擦系数方法主要有两种;一种是在制造铝塑膜原材料薄膜时,在其内部添加爽滑剂,通过爽滑剂迁移保持表面低摩擦系数;另外一种是通过对其表面涂布一层爽滑剂,保持表面低摩擦系数;但是目前两种方法均存在一个共同问题,其低表面摩擦系数无法长期保持,在一段时间后,随着爽滑剂迁移,其摩擦系数会升高,导致成型能力下降。

技术实现要素:

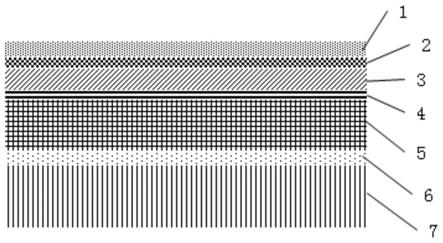

4.为了解决上述现有铝塑膜表面降低表面摩擦系数方法,其低表面摩擦系数无法长期保持,在一段时间后,随着爽滑剂迁移,其摩擦系数会升高,导致成型能力下降的问题,本发明提供了一种表面摩擦系数低的铝塑膜及其制备方法,为实现上述目的,本发明提供如下技术方案:一种表面摩擦系数低的铝塑膜,包括由内至外依次复合的聚烯烃薄膜层、第一胶黏剂层、铝箔层、第二胶黏剂层、聚酰胺薄膜层、第三胶黏剂层和聚酯薄膜层,且所述聚烯烃薄膜层外表面呈现纳米级凹凸结构。

5.优选的,所述聚酯薄膜层厚度为3-12微米。

6.优选的,所述第三胶黏剂层厚度为4-6微米。

7.优选的,所述聚酰胺薄膜层厚度为10-20微米。

8.优选的,所述第二胶黏剂层厚度为4-6微米。

9.优选的,所述铝箔层厚度为40-60微米。

10.优选的,所述第一胶黏剂层厚度为2-10微米。

11.优选的,所述聚烯烃薄膜层厚度为40-80微米。

12.进一步的,上述一种表面摩擦系数低的铝塑膜的制备方法,包括以下步骤:1)将铝箔层进行双面钝化处理,钝化后铝箔层一面涂布一层第二胶黏剂层,再与聚酰胺薄膜层通过干式复合方式低温复合到一起,得到聚酰胺薄膜层-铝箔层的复合体;2)在上述步骤1)中得到的复合体的聚酰胺薄膜层表面涂布一层第三胶黏剂层,再与聚酯薄膜层通过干式复合方式低温复合到一起,得到聚酯薄膜层-聚酰胺薄膜层-铝箔层的复合体;

3)在上述步骤2)中得到的复合体的铝箔层另一表面涂布一层第一胶黏剂层,通过热复合的方式将聚烯烃薄膜层与复合体结合到一起,形成聚酯薄膜层-聚酰胺薄膜层-铝箔层-聚烯烃薄膜层的复合体;4)根据上述步骤3)中得到的复合体的聚烯烃薄膜层分子振动频率,对聚烯烃薄膜层表面施加一束相同频率的红外线,使聚烯烃薄膜层分子振动迅速加剧到远高于正常振动频率,且牵引聚烯烃薄膜层表面经过一个微观下表面纳米级凹凸的冷却单元,同时在聚酯薄膜层向聚烯烃层方向施加一定压力,使纳米级冷却单元表面凹凸反印到聚烯烃薄膜层表面,并在此同时冷却定型,使聚烯烃薄膜层表面呈现出纳米级凹凸外观,冷却定型后的复合体即一种表面摩擦系数低的铝塑膜。

13.优选的,上述一种表面摩擦系数低的铝塑膜的制备方法,包括以下步骤:1)将铝箔层进行双面钝化处理,钝化后铝箔层一面涂布一层第二胶黏剂层,再与聚酰胺薄膜层通过干式复合方式低温复合到一起,得到聚酰胺薄膜层-铝箔层的复合体;2)在上述步骤1)中得到的复合体的聚酰胺薄膜层表面涂布一层第三胶黏剂层,再与聚酯薄膜层通过干式复合方式低温复合到一起,得到聚酯薄膜层-聚酰胺薄膜层-铝箔层的复合体;3)根据聚烯烃薄膜层分子振动频率,对聚烯烃薄膜层表面施加一束相同频率的红外线,使聚烯烃薄膜层分子振动迅速加剧到远高于正常振动频率,且牵引聚烯烃薄膜层表面经过一个微观下表面纳米级凹凸的冷却单元,同时对聚烯烃薄膜层表面施加一定压力,使纳米级冷却单元表面凹凸反印到聚烯烃薄膜层表面,并在此同时冷却定型,使聚烯烃薄膜层表面呈现出纳米级凹凸外观;4)在上述步骤2)中得到的复合体的铝箔层另一表面涂布一层第一胶黏剂层,通过热复合的方式将复合体与步骤3)中得到的聚烯烃薄膜层结合到一起,形成聚酯薄膜层-聚酰胺薄膜层-铝箔层-聚烯烃薄膜层的复合体,冷却定型后的复合体即一种表面摩擦系数低的铝塑膜。

14.与现有技术相比,本发明的有益效果为:本发明首先通过物理方法制得凹凸表面,降低铝塑膜在冲壳过程中与模具接触表面面积,减小其摩擦系数;其次通过物理方法减小摩擦系数能够永久保持,解决了在制膜过程中及涂布过程中添加爽滑剂易失效的问题。

附图说明

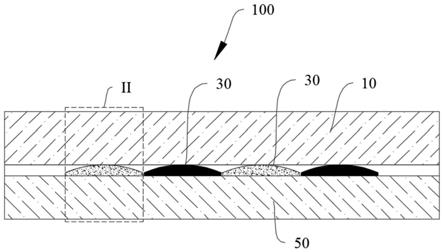

15.图1为本发明结构的局部剖视示意图。

16.图中:1、聚酯薄膜层,2、第三胶黏剂层,3、聚酰胺薄膜层,4、第二胶黏剂层,5、铝箔层,6、第一胶黏剂层,7、聚烯烃薄膜层。

具体实施方式

17.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

19.实施例一如图1所示,将铝箔层5进行双面钝化处理,钝化后铝箔层5一面涂布一层第二胶黏剂层4,再与聚酰胺薄膜层3通过干式复合方式低温复合到一起,得到聚酰胺薄膜层4-铝箔层5的复合体;在聚酰胺薄膜层4-铝箔层5复合体的聚酰胺薄膜层3表面涂布一层第三胶黏剂层2,再与聚酯薄膜层1通过干式复合方式低温复合到一起,得到聚酯薄膜层1-聚酰胺薄膜层3-铝箔层5的复合体;在聚酯薄膜层1-聚酰胺薄膜层3-铝箔层5复合体的铝箔层5另一表面涂布一层第一胶黏剂层6,通过热复合的方式将聚烯烃薄膜层7与复合体结合到一起,形成聚酯薄膜层1-聚酰胺薄膜层3-铝箔层5-聚烯烃薄膜层7的复合体;根据聚酯薄膜层1-聚酰胺薄膜层3-铝箔层5-聚烯烃薄膜层7的复合体的聚烯烃薄膜层7分子振动频率,对聚烯烃薄膜层7表面施加一束相同频率的红外线,使聚烯烃薄膜层7分子振动迅速加剧到远高于正常振动频率,且牵引聚烯烃薄膜层7表面经过一个微观下表面纳米级凹凸的冷却单元,同时在聚酯薄膜层1向聚烯烃层7方向施加一定压力,使纳米级冷却单元表面凹凸反印到聚烯烃薄膜层7表面,并在此同时冷却定型,使聚烯烃薄膜层7表面呈现出纳米级凹凸外观;冷却定型后的复合体即一种包括由内至外依次复合的聚烯烃薄膜层7、第一胶黏剂层6、铝箔层5、第二胶黏剂层4、聚酰胺薄膜层3、第三胶黏剂层2和聚酯薄膜层1的铝塑膜,且聚烯烃薄膜层7外表面呈现纳米级凹凸结构;降低了铝塑膜在冲壳过程中与模具接触表面面积,减小其摩擦系数。

20.作为优选,聚酯薄膜层1厚度为3-12微米,所述第三胶黏剂层2厚度为4-6微米,聚酰胺薄膜层3厚度为10-20微米,第二胶黏剂层4厚度为4-6微米,铝箔层5厚度为40-60微米,第一胶黏剂层6厚度为2-10微米,聚烯烃薄膜层7厚度为40-80微米。

21.实施例二如图1所示,将铝箔层5进行双面钝化处理,钝化后铝箔层5一面涂布一层第二胶黏剂层4,再与聚酰胺薄膜层3通过干式复合方式低温复合到一起,得到聚酰胺薄膜层4-铝箔层5的复合体;在聚酰胺薄膜层4-铝箔层5复合体的聚酰胺薄膜层3表面涂布一层第三胶黏剂层2,再与聚酯薄膜层1通过干式复合方式低温复合到一起,得到聚酯薄膜层1-聚酰胺薄膜层3-铝箔层5的复合体;根据聚烯烃薄膜层7分子振动频率,对聚烯烃薄膜层7表面施加一束相同频率的红外线,使聚烯烃薄膜层7分子振动迅速加剧到远高于正常振动频率,且牵引聚烯烃薄膜层7表面经过一个微观下表面纳米级凹凸的冷却单元,同时对聚烯烃薄膜层7表面施加一定压力,使纳米级冷却单元表面凹凸反印到聚烯烃薄膜层7表面,并在此同时冷却定型,使聚烯烃薄膜层7表面呈现出纳米级凹凸外观;在聚酯薄膜层1-聚酰胺薄膜层3-铝箔层5复合体的铝箔层5另一表面涂布一层第一胶黏剂层6,通过热复合的方式将聚烯烃薄膜层7与复合体结合到一起,形成聚酯薄膜层1-聚酰胺薄膜层3-铝箔层5-聚烯烃薄膜层7的复合体;

冷却定型后的复合体即一种包括由内至外依次复合的聚烯烃薄膜层7、第一胶黏剂层6、铝箔层5、第二胶黏剂层4、聚酰胺薄膜层3、第三胶黏剂层2和聚酯薄膜层1的铝塑膜,且聚烯烃薄膜层7外表面呈现纳米级凹凸结构;降低了铝塑膜在冲壳过程中与模具接触表面面积,减小其摩擦系数。

22.根据《gb/t10006 塑料薄膜和薄片摩擦系数测定方法》测定标准,本发明表面摩擦系数在0.2以下,并且通过物理方法减小摩擦系数能够永久保持,解决了在制膜过程中及涂布过程中添加爽滑剂易失效的问题。

23.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。