1.本发明涉及一种针对硬脆性高模镁合金的楔形衬板及其控边裂轧制方法和应用,属于金属材料加工技术领域。

背景技术:

2.镁合金具有密度小,比强度、比刚度高,抗震、降噪能力强、易于机械加工等诸多优异的性能,在航空航天、汽车、电子产品等诸多领域都有良好的应用前景。尤其,随着近年来新能源汽车领域的快速发展,以及在碳中和碳达峰背景下,镁合金作为典型的轻量化材料,其应用受到越来越多的关注。

3.然而,镁合金的弹性模量低、塑性差等原因,限制了镁合金作为结构材料的应用。为了提高镁合金的弹性模量,通常需要合金化,在镁合金中形成高模量、高熔点的第二相,如加入si、ca或稀土元素,从而形成mg2si、mg2ca、si3gd5或si2y等高模量颗粒【materials & design,43(2013)74-79】。此外,也可以通过加入高模量的陶瓷粒子、石墨烯、碳纳米管等获得镁基复合材料,提高镁基材料的弹性模量。然而,不论是通过合金化的方式还是制备镁基复合材料,在镁基合金弹性模量提高的同时,合金的塑性显著下降【中国材料进展,37(2018)526-531】,使得这些材料的成型更加困难,难以加工成型材使用。

4.板材是镁基合金主要的应用形式之一,轧制是镁合金板材的主要生产加工方式。对于上述高模量的镁合金,其硬脆性明显。当这些合金在热轧过程中,由于边部受到较大拉应力,且镁合金的比热小,导致轧制过程中降温迅速,与空气接触的表面温度低于板材内部温度,形成温差,使内部与边部组织不均匀,因此易产生边裂甚至断裂。并且,合金中较高含量的第二相由于应力集中效应更是加剧了边裂这一倾向。

5.针对上述硬脆性高模镁合金难以轧制变形的问题,本发明提出了一种针对硬脆性高模镁合金的楔形衬板及其控边裂轧制方法及其应用技术。本发明利用楔形衬板,既限制了镁合金板材轧制过程的宽向扩展,又缓解了镁合金板轧制进口端的应力集中,可以降低镁合金板材边部受到的拉应力,从而很大程度上避免了镁合金板材边部裂纹的产生,改善了镁合金板材的成形性和塑性。

技术实现要素:

6.针对具有高强度、高弹性模量的硬脆性高模镁合金成形性能差,板材轧制过程中易出现边裂和断裂的问题,本发明所要解决的技术问题是,本发明提供一种针对硬脆性高模镁合金的楔形衬板及其控边裂轧制方法和应用,通过预制由凹槽板和盖板组成的具有楔形端部的楔形衬板,能够降低轧制入口端的应力集中和突变,利用聚酰亚胺薄膜对镁合金板材的包覆,提高了镁合金板材整体应力场和温度场的均匀性,并结合楔形衬板限宽有效抑制了边缘裂纹的产生。

7.为解决上述技术问题,本发明采用的技术方案为:

一种针对硬脆性高模镁合金的楔形衬板,包括铝合金材质的楔形衬板本体,所述楔形衬板本体包括凹槽板和盖板,所述楔形衬板本体的一端为楔形端部,所述凹槽板的上表面设置有与所述硬脆性高模镁合金的宽度和高度相一致的长方形凹槽,所述楔形端部的高度比所述长方形凹槽的上表面高出3-5mm,即所述楔形端部的顶面与所述盖板的顶面相平齐。

8.所述硬脆性高模镁合金包括mg-al系合金、mg-al-ca系合金、mg-(gd,y)-si系合金或颗粒增强镁基复合材料;所述mg-al系合金的al含量高于8%质量分数;所述mg-al-ca系合金的ca含量高于4%质量分数;所述mg-(gd,y)-si系合金中包括gd和y元素中的一种或两种,所述(gd,y)的含量高于10%质量分数。

9.所述铝合金材质的楔形衬板本体的材质为1系、3系、5系或6系铝合金。

10.所述楔形端部的角度为15-45

°

。

11.所述楔形衬板本体的宽度为50-300mm,所述长方形凹槽的深度为5-30mm,所述长方形凹槽侧边距离所述楔形衬板本体侧边的宽度为5-10mm。

12.一种针对硬脆性高模镁合金的楔形衬板的控边裂轧制方法,包括以下步骤:步骤一,预制含有长方形凹槽且一端为楔形端部的铝合金楔形衬板;步骤二,除前后端部外,用厚度为0.1-0.5mm的聚酰亚胺薄膜包覆镁合金板;步骤三,将与长方形凹槽宽度和高度相一致的、包覆后的镁合金板嵌入铝合金楔形衬板的长方形凹槽中,盖上盖板;步骤四,将上述匹配好的铝合金楔形衬板和镁合金板一起在300-450℃保温5-20min;步骤五,将保温后的铝合金楔形衬板和镁合金板一起进行同步轧制,轧制入口端为楔形端;步骤六,重复步骤四~五直至获得所需变形量的镁合金板材。

13.步骤五在轧制过程中,单道次压下量为20-40%。

14.步骤二中的聚酰亚胺薄膜的玻璃化转变温度比步骤五中的轧制温度低20-50℃。

15.所述聚酰亚胺薄膜的玻璃化转变温度为280-430℃,热分解温度高于500℃。

16.一种针对硬脆性高模镁合金的楔形衬板在硬脆性高模镁合金控边裂轧制中的应用。

17.一种针对硬脆性高模镁合金的楔形衬板获得的镁合金板材在航空航天、轨道交通、高端精密装备上的应用。

18.作用原理:本发明采用铝合金楔形衬板控边裂轧制方法,主要通过以下三个方面起作用:1)镁合金板坯与铝合金楔形衬板共同加热和轧制,由于聚酰亚胺的导热系数低,保温性能好,聚酰亚胺薄膜的包覆可以使内部镁合金板材整体的温度分布更加均匀,从而缓解了传统轧制过程中镁合金板表面散热快,镁板不同区域温差较大的问题;2)楔形衬板的楔形端部入口能够缓解轧制初始阶段由于应力突增带来的应力分布不均匀性,抑制了板材端部常出现的裂纹,有效保障后续轧制的质量和平稳性;3)楔形衬板两侧限制了镁合金轧制过程的展

宽,且楔形衬板在镁合金板坯边缘部分形成压应力场,降低了镁合金板坯边缘部分受到的拉应力,促进了边缘部分和中心部分的同步延伸,有效抑制了边缘裂纹的产生,可以显著提高轧制镁合金板材的成材率。该方法增加了镁合金板材承受的变形,从而在镁合金板材中形成更多的孪晶交叉点和剪切带,提供了更多潜在的再结晶形核中心,可以有效弱化基面织构,促使镁合金板材的塑性得到改善。

19.此外,本发明选用的聚酰亚胺薄膜有三个益处:1)选用的聚酰亚胺薄膜的玻璃化转变温度低于轧制温度,即在热轧时聚酰亚胺薄膜呈现一定的弹性,可有效阻碍镁板因局部非均匀变形引起裂纹;2)当轧制完成随温度冷却至室温后,聚酰亚胺薄膜又转变为脆性,与铝衬板和镁板不存在粘结,利于镁板从楔形衬板模具中脱出;3)聚酰亚胺薄膜可重复使用。

20.最后,本发明楔形衬板材料为塑性优异的1系、2系、3系或6系铝合金,这些铝合金本身具有良好的可轧制性和成形能力,不会由于衬板的破碎影响镁合金板材的成形能力和板材质量。

21.有益效果:相比于现有技术,本发明具有以下优点:(1)利用楔形衬板轧制技术制备出传统高硬脆性高模镁合金的板材,并且利用楔形端部和衬板限宽有效抑制了上述镁合金轧制过程中头部裂纹和边裂的产生,合金板材成材率高;(2)由于铝合金衬板和聚酰亚胺薄膜保温效果好,该轧制方法可以实现单道次较大的压下量20-40%,从而来减少轧制道次和中间退火时间,提高轧制加工的效率,降低能源消耗;(3)该轧制方法弱化了镁合金的基面织构,可以有效提高轧制后硬脆性高模镁合金的延伸率(大于8%),获得延展性更好的镁合金板材,进而拓宽该类镁合金板材在航空航天、轨道交通、高端精密装备上的应用。

附图说明

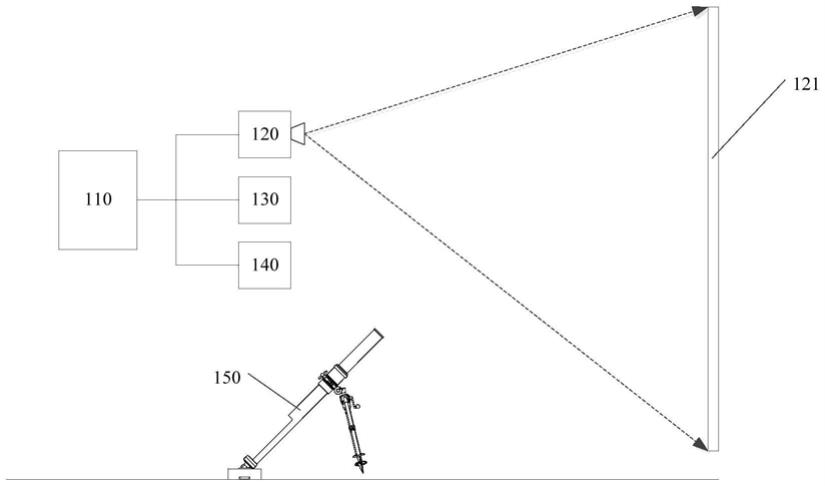

22.图1是楔形端部开设在凹槽板上的楔形衬板示意图;图2是楔形端部开设在盖板上的楔形衬板示意图;图3是楔形衬板轧制和传统轧制后的镁合金板材侧边的宏观照片。

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清晰,以下结合附图和实施例对本发明进行进一步详细说明。此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

24.实施例1如图1所示,选用1050铝合金预制含有长方形凹槽5且一端为楔形端部4的铝合金材质的楔形衬板本体1,楔形端部4设置在凹槽板2上,且楔形端部4的高度比长方形凹槽5最高处高出3mm,楔形端部4角度为45

°

,楔形衬板的宽度为50mm,长方形凹槽5的深度为5mm,长方形凹槽5侧边距离楔形衬板侧边的宽度为5mm;将与长方形凹槽5宽度和高度相一致的mg-9al-1zn合金镁合金板除前后端部外,用厚度为0.1mm的聚酰亚胺薄膜包覆后嵌入铝合金楔

形衬板的长方形凹槽5中,盖上盖板3;将上述匹配好的铝合金衬板与镁合金板一起在300℃保温5min;将保温后的铝合金衬板与镁合金板一起进行同步轧制,轧制入口端为楔形端,单道次压下量为20%;聚酰亚胺薄膜的玻璃化转变温度为280℃,热分解温度高于500℃;轧制温度为300℃;经过3次保温和轧制后获得变形量为60%的mg-9al-1zn镁合金板材。

25.实施例2选用3003铝合金,预制含有长方形凹槽5且一端为楔形端部4的铝合金材质的楔形衬板本体1,楔形端部4设置在凹槽板2上,且楔形端部4的高度比长方形凹槽5最高处高出5mm,楔形端部角度为15

°

,楔形衬板的宽度为300mm,长方形凹槽5的深度为30mm,长方形凹槽5侧边距离楔形衬板侧边的宽度为10mm;将与长方形凹槽5宽度和高度相一致的mg-9al-1zn合金镁合金板除前后端部外,用厚度为0.5mm的聚酰亚胺薄膜包覆后嵌入铝合金楔形衬板的长方形凹槽5中,盖上盖板3;将上述匹配好的铝合金衬板与镁合金板一起在450℃保温20min;将保温后的铝合金衬板与镁合金板一起进行同步轧制,轧制入口端为楔形端,单道次压下量为40%;聚酰亚胺薄膜的玻璃化转变温度为430℃,热分解温度高于500℃;轧制温度为480℃,经过2次保温和轧制后获得变形量为80%的mg-9al-1zn镁合金板材。

26.实施例3如图2所示,选用5052铝合金,预制含有长方形凹槽5且一端为楔形端部4的铝合金材质的楔形衬板本体1,楔形端部4设置在盖板3上,且楔形端部4的高度比长方形凹槽5最高处高出4mm,楔形端部4角度为30

°

,楔形衬板的宽度为200mm,长方形凹槽5的深度为20mm,长方形凹槽5侧边距离楔形衬板侧边的宽度为8mm;将与长方形凹槽5宽度和高度相一致的mg-9al-1zn合金镁合金板除前后端部外,用厚度为0.3mm的聚酰亚胺薄膜包覆后嵌入铝合金楔形衬板的长方形凹槽5中,盖上盖板3;将上述匹配好的铝合金衬板与镁合金板一起在350℃保温15min;将保温后的铝合金衬板与镁合金板一起进行同步轧制,轧制入口端为楔形端,单道次压下量为30%;聚酰亚胺薄膜的玻璃化转变温度为350℃,热分解温度高于500℃;轧制温度为380℃,经过2次保温和轧制后获得变形量为60%的mg-9al-1zn镁合金板材。

27.实施例4选用6061铝合金,预制含有长方形凹槽5且一端为楔形的铝合金楔形衬板,楔形端部4设置在盖板上,且楔形端部4的高度比凹槽最高处高出4mm,楔形端部角度为30

°

,楔形衬板的宽度为200mm,长方形凹槽5的深度为20mm,长方形凹槽5侧边距离楔形衬板侧边的宽度为8mm;将与长方形凹槽5宽度和高度相一致的5%sic颗粒增强镁基复合材料板除前后端部外,用厚度为0.2mm的聚酰亚胺薄膜包覆后嵌入铝合金楔形衬板的长方形凹槽5中,盖上盖板3;将上述匹配好的铝合金衬板与5%sic颗粒增强镁基复合材料板一起在400℃保温15min;将保温后的铝合金衬板与镁基复合材料板一起进行同步轧制,轧制入口端为楔形端,单道次压下量为20%;聚酰亚胺薄膜的玻璃化转变温度为300℃,热分解温度高于500℃;轧制温度为340℃,经过3次保温和轧制后获得变形量为60%的5%sic颗粒增强镁基复合材料板材。

28.实施例5选用1050铝合金,预制含有长方形凹槽5且一端为楔形的铝合金楔形衬板,楔形端部设置在盖板3上,且楔形端部的高度比凹槽最高处高出4mm,楔形端部角度为30

°

,楔形衬板的宽度为200mm,长方形凹槽的深度为20mm,长方形凹槽侧边距离楔形衬板侧边的宽度为

8mm;将与长方形凹槽宽度和高度相一致的mg-12gd-1si镁合金板除前后端部外,用厚度为0.4mm的聚酰亚胺薄膜包覆后嵌入铝合金楔形衬板的凹槽中,盖上盖板3;将上述匹配好的铝合金衬板与镁基复合材料板一起在350℃保温15min;将保温后的铝合金衬板与镁基复合材料板一起进行同步轧制,轧制入口端为楔形端,单道次压下量为20%;聚酰亚胺薄膜的玻璃化转变温度为400℃,热分解温度高于500℃;轧制温度为430℃,经过3次保温和轧制后获得变形量为60%的mg-12gd-1si镁合金板材。

29.实施例6选用1050铝合金,预制含有长方形凹槽5且一端为楔形的铝合金楔形衬板,楔形端部4设置在盖板3上,且楔形端部4的高度比长方形凹槽5最高处高出4mm,楔形端部4角度为30

°

,楔形衬板的宽度为200mm,长方形凹槽5的深度为20mm,长方形凹槽5侧边距离楔形衬板侧边的宽度为8mm;将与长方形凹槽5宽度和高度相一致的mg-10y-1si-1zn镁合金板除前后端部外,用厚度为0.1mm的聚酰亚胺薄膜包覆后嵌入铝合金楔形衬板的凹槽中,盖上盖板3;将上述匹配好的铝合金衬板与mg-10y-1si-1zn镁合金板一起在350℃保温15min;将保温后的铝合金衬板与镁基复合材料板一起进行同步轧制,轧制入口端为楔形端,单道次压下量为20%;聚酰亚胺薄膜的玻璃化转变温度为300℃,热分解温度高于500℃;轧制温度为340℃,经过3次保温和轧制后获得变形量为60%的mg-10y-1si-1zn镁合金板材。

30.实施例7选用1050铝合金,预制含有长方形凹槽5且一端为楔形的铝合金楔形衬板,楔形端部4设置在盖板3上,且楔形端部4的高度比长方形凹槽5最高处高出4mm,楔形端部4角度为30

°

,楔形衬板的宽度为200mm,长方形凹槽5的深度为20mm,长方形凹槽5侧边距离楔形衬板侧边的宽度为8mm;将与长方形凹槽5宽度和高度相一致的mg-8gd-5y-1si镁合金板除前后端部外,用厚度为0.1mm的聚酰亚胺薄膜包覆后嵌入铝合金楔形衬板的长方形凹槽5中,盖上盖板3;将上述匹配好的铝合金衬板与镁基复合材料板一起在350℃保温15min;将保温后的铝合金衬板与镁基复合材料板一起进行同步轧制,轧制入口端为楔形端,单道次压下量为20%;聚酰亚胺薄膜的玻璃化转变温度为320℃,热分解温度高于500℃;轧制温度为370℃,经过3次保温和轧制后获得变形量为60%的mg-8gd-5y-1si镁合金板材。

31.实施例8选用1050铝合金,预制含有长方形凹槽5且一端为楔形的铝合金楔形衬板,楔形端部4设置在盖板3上,且楔形端部4的高度比长方形凹槽5最高处高出4mm,楔形端部4角度为30

°

,楔形衬板的宽度为80mm,长方形凹槽5的深度为10mm,长方形凹槽5侧边距离楔形衬板侧边的宽度为10mm;将与长方形凹槽5宽度和高度相一致的mg-3.5al-4.5ca-0.4mn镁合金板除前后端部外,用厚度为0.1mm的聚酰亚胺薄膜包覆后嵌入铝合金楔形衬板的凹槽中,盖上盖板3;将上述匹配好的铝合金衬板与镁基复合材料板一起在350℃保温15min;将保温后的铝合金衬板与镁基复合材料板一起进行同步轧制,轧制入口端为楔形端,单道次压下量为20%;聚酰亚胺薄膜的玻璃化转变温度为340℃,热分解温度高于500℃;轧制温度为370℃,经过3次保温和轧制后获得变形量为60%的mg-3.5al-4.5ca-0.4mn镁合金板材。

32.对比例选用厚度10mm,宽度60mm的mg-3.5al-4.5ca-0.4mn镁合金板,将板材在350℃保温15min,随后进行传统轧制,单道次压下量为20%,经过三次保温和轧制后获得变形量为60%

的mg-3.5al-4.5ca-0.4mn镁合金板材。

33.上述实施例1-8采用本发明的楔形衬板轧制后,硬脆性高模镁合金板材的质量良好,未发现明显边裂。如图3所示,为本发明实施例8和对比例普通轧制后mg-3.5al-4.5ca-0.4mn镁合金板材侧面的对比图。可以看出,经传统轧制后,侧边出现了大量的边裂裂纹,而采用楔形衬板轧制后的板材侧面表明质量良好,没有观察到裂纹,表明本发明采用楔形衬板有效获得了加工质量好、且生产效率高的硬脆性高模镁合金板材。

34.另外,从下表1可以看出,与文献[1]和文献[2]相比,本发明实施例8获得的mg-3.5al-4.5ca-0.4mn镁合金板材的力学性能良好,尤其是塑性,高于文献报道,表明本发明获得的镁合金板材具有良好的塑性和可加工性能。

[0035]

文献[1] journal of alloys and compounds 793 (2019) 259-270。

[0036]

文献[2] journal of materials science & technology 59 (2020) 61-71。

[0037]

表1 本发明实施例8与文献的力学性能对比以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。