1.本发明属于金属软磁粉芯的制备技术领域,具体涉及一种振动成型的软磁粉芯的制备方法。

背景技术:

2.随着技术的进步,软磁粉芯在开关电源、变压器、光伏逆变器等电力电子领域得到了广泛的应用。近年来,电力电子器件的快速发展,对软磁粉芯的性能也提出了更高的要求。

3.目前市面上常用的软磁粉芯的压制压强通常高达1.7-2.0gpa,这是因为高压强可以通过促进颗粒排列、变形甚至破碎,为软磁粉芯提供更高的密度,进而提高粉芯的磁性能。然而,gpa级别的高压强一方面限制了压机的选择,减缓了压制速度,从而严重限制粉芯的生产效率,另一方面,大吨位压机及配套模具损耗带来的高额生产成本也是许多粉芯企业所难以承受的。

4.此外,在大压强成型过程中,施加在软磁粉芯生坯的粉末颗粒上的压力会使其内部晶体结构发生畸变,产生较大的内应力,严重影响粉芯的磁导率和损耗性能。所以,在工业生产中通常会对软磁粉芯生坯进行高温退火以消除内应力。退火工序的加入复杂化了生产流程,对高温设备的需求也进一步提高了生产的成本。

5.因此,开发一种振动成型的金属软磁粉芯的制备工艺对于粉芯生产成本的降低与生产效率的提高均具有重要的意义。

6.近年来,粉末级配在陶瓷、建筑、选矿等领域得到了广泛的应用,将集中不同粒径的粉末按一定比例进行组合,可以有效提高粉体和粉末制品的综合性能,这也使得在不依靠压机的条件下获得具有良好性能的粉芯成为了可能。

技术实现要素:

7.为了解决现有金属软磁粉芯严重依赖大吨位压机、生产效率低等问题,本发明提供一种振动成型的软磁粉芯的制备方法。

8.一种振动成型的软磁粉芯的制备操作步骤如下:(1)配制混合粉料将铁基合金粉末按平均粒径分为三个级别,分别为50-100μm一级铁基合金粉末、20-50μm二级铁基合金粉末和2-20μm 三级铁基合金粉末;取120-160g一级铁基合金粉末、10-40g二级铁基合金粉末和10-40g三级铁基合金粉末,放入流化床的气体分布板上,通入流速为5-15l/min的氮气(n2),混合20-40min,得到混合粉料;(2)制备树脂溶液将0.2-0.4g环氧树脂加入到10-20g丙酮溶液中,搅拌均匀,直至环氧树脂完全溶解,得到树脂溶液;

(3)制备软磁粉芯生坯将20g混合粉料填入塑料模具中,所述塑料模具的底板为透气结构;在垂直电磁吸合式振动台上振动3-5次;振实条件:振动频率为2-10hz、振动时间为5-20min;再将2g树脂溶液缓慢、均匀滴入塑料模具中的振实粉料中,同时在塑料模具下方抽真空,使树脂均匀浸润振实粉料,制得具有塑料外壳的软磁粉芯生坯;(4)制备金属软磁粉芯将具有塑料外壳的软磁粉芯生坯放入真空干燥箱中,烘烤固化,得到振动成型的金属软磁粉芯;所述金属软磁粉芯的密度为5.65-7.13g/cm3、磁导率为54.21-85.62。

9.进一步地操作技术方案如下:步骤(1)中,所述铁基合金粉末为铁硅合金粉末或铁硅铝合金粉末或羰基铁粉或铁镍合金粉末或铁硅铬合金粉末中的一种及以上。

10.步骤(1)中,所述流化床为单层柱形流化床。

11.步骤(3)中,所述塑料模具的底部为多孔底板,多孔底板上设有棉片;塑料模具的材料为lcp工程塑料。

12.步骤(4)中,烘烤固化温度为180~250℃、时间为2-3h。

13.本发明的有益技术效果体现在以下方面:1.本发明在流化床中对不同粒径粉末进行均匀混合,同时利用振动台对粉末进行振实,而后滴入环氧树脂溶液进行塑形,烘烤固化,得到振动成型的金属软磁粉芯。流化床的使用极大地提高了不同粒径颗粒混合的均匀性,减少内部孔隙,后续通过多次振实促进颗粒重排,滴胶、固化后便可得到较高密度的金属软磁粉芯。

14.2.本发明未使用压机,一方面降低了生产成本,另一方面粉芯内无内应力的产生,无需传统工艺的退火工序,精简了生产工艺流程,有利于扩大软磁粉芯的生产与应用。

15.3.本发明的软磁粉芯带有耐高温塑料外壳,无需脱模,简化了工艺,同时可以对粉芯起到支撑作用,提高了粉芯的强度。

附图说明

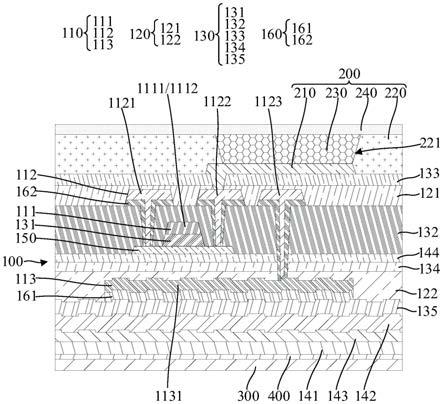

16.图1为本发明改进的模具。

17.图2为实施例1获得的振动成型的金属软磁粉芯成品截面sem照片。

18.图3为常规粉芯生产工艺所使用的普通塑料模具。

19.图1和图3中的序号:塑料模具1、多孔底板2、棉片3、混合粉料4、吸盘5、真空泵6。

具体实施方式

20.下面结合具体的实施例,对本发明作进一步地描述。

21.实施例1一种振动成型的软磁粉芯的制备操作步骤如下:(1)配制混合粉料将铁硅铝合金粉末按平均粒径分为三个级别,分别为60-100μm一级铁硅铝合金粉末、20-40μm二级铁硅铝合金粉末和5-15μm 三级铁硅铝合金粉末;取160g一级铁硅铝合金粉末、20g二级铁硅铝合金粉末和20g三级铁硅铝合金粉

末,放入流化床的气体分布板上,通入流速为10l/min的氮气(n2),混合30min,得到混合粉料;(2)制备树脂溶液将0.4g环氧树脂加入到20g丙酮溶液中,搅拌均匀,直至环氧树脂完全溶解,得到树脂溶液;(3)制备软磁粉芯生坯将20g混合粉料4填入塑料模具1中,塑料模具1的底部为多孔底板2,多孔底板2上设有棉片3;塑料模具1的材料为lcp工程塑料。在垂直电磁吸合式振动台上振动3次;振实条件:振动频率为10hz、振动时间为20min;再将2g树脂溶液缓慢、均匀滴入塑料模具中的振实粉料中,同时将塑料模具1放在吸盘5上通过真空泵6抽真空,使树脂均匀浸润振实粉料,制得具有塑料外壳的软磁粉芯生坯;所用塑料模具结构剖面图如图1所示,与图3中普通塑料模具剖面图相比,改进的模具底部的多孔结构方便对粉芯内抽真空,同时棉片的设置阻止了粉料的流失;(4)制备金属软磁粉芯将具有塑料外壳的软磁粉芯生坯放入真空干燥箱中,烘烤固化,烘烤固化温度为250℃、时间为2h,得到振动成型的金属软磁粉芯;所述金属软磁粉芯的密度为5.65g/cm3、磁导率为54.21。如图2所示,软磁粉芯内部颗粒排布均匀、紧密,致密度较高,未出现大型气孔。

22.实施例2:一种振动成型的软磁粉芯的制备操作步骤如下:(1)配制混合粉料将铁硅合金粉末按平均粒径分为三个级别,分别为60-100μm一级铁硅合金粉末、20-40μm二级铁硅合金粉末和5-15μm 三级铁硅合金粉末;取160g一级铁硅合金粉末、20g二级铁硅合金粉末和20g三级铁硅合金粉末,放入流化床的气体分布板上,通入流速为15l/min的氮气(n2),混合40min,得到混合粉料;(2)制备树脂溶液将0.4g环氧树脂加入到10g丙酮溶液中,搅拌均匀,直至环氧树脂完全溶解,得到树脂溶液;(3)制备软磁粉芯生坯将20g混合粉料填入塑料模具中,塑料模具的底部为多孔底板,多孔底板上设有棉片;塑料模具的材料为lcp工程塑料。在垂直电磁吸合式振动台上振动5次;振实条件:振动频率为4hz、振动时间为15min;再将2g树脂溶液缓慢、均匀滴入塑料模具中的振实粉料中,同时在塑料模具下方抽真空,使树脂均匀浸润振实粉料,制得具有塑料外壳的软磁粉芯生坯;(4)制备金属软磁粉芯将具有塑料外壳的软磁粉芯生坯放入真空干燥箱中,烘烤固化,烘烤固化温度为200℃、时间为2h,得到振动成型的金属软磁粉芯;所述金属软磁粉芯的密度为6.74g/cm3、磁导率为85.62。

23.实施例3:

一种振动成型的软磁粉芯的制备操作步骤如下:(1)配制混合粉料将铁镍合金粉末按平均粒径分为三个级别,分别为50-80μm一级铁镍合金粉末、20-30μm二级铁镍合金粉末和2-5μm 三级铁镍合金粉末;取120g一级铁镍合金粉末、30g二级铁镍合金粉末和50g三级铁镍合金粉末,放入流化床的气体分布板上,通入流速为5l/min的氮气(n2),混合30min,得到混合粉料;(2)制备树脂溶液将0.3g环氧树脂加入到20g丙酮溶液中,搅拌均匀,直至环氧树脂完全溶解,得到树脂溶液;(3)制备软磁粉芯生坯将20g混合粉料填入塑料模具中,塑料模具的底部为多孔底板,多孔底板上设有棉片;塑料模具的材料为lcp工程塑料。在垂直电磁吸合式振动台上振动4次;振实条件:振动频率为2hz、振动时间为12min;再将2g树脂溶液缓慢、均匀滴入塑料模具中的振实粉料中,同时在塑料模具下方抽真空,使树脂均匀浸润振实粉料,制得具有塑料外壳的软磁粉芯生坯;(4)制备金属软磁粉芯将具有塑料外壳的软磁粉芯生坯放入真空干燥箱中,烘烤固化,烘烤固化温度为180℃、时间为3h,得到振动成型的金属软磁粉芯;所述金属软磁粉芯的密度为7.13g/cm3、磁导率为65.37。

24.本领域的技术人员容易理解,以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。