1.本发明涉及高分子材料合成技术领域,尤其涉及一种生物基聚酰胺材料、其制备方法及应用。

背景技术:

2.作为五大工程塑料之一,聚酰胺具有多种优秀性能(优良的机械性能、耐化学性、耐磨性、耐腐蚀性等),且具有广泛的应用领域(电子电器、汽车行业、纺织器材等)。但大部分用于合成聚酰胺的原料依旧来源于日益减少的不可再生石化资源,长期使用存在一定局限性。基于可持续发展战略,发展由天然可再生资源制备的环境友好型生物基原料具有重要意义,故生物基聚酰胺应运而生。生物基聚酰胺的合成单体全部或部分来源于生物质,具有可再生性及环境友好性,结合聚酰胺材料结构与性能上的巨大优势,该材料具有极大的发展前景。

3.中国发明专利cn106084213a公开了一种阻燃改性尼龙56聚合物及其制备方法,以生物基戊二胺和己二酸为原料,并在反应器中加入分子量调节剂(戊二胺的醋酸溶液)及tl系列有机磷阻燃剂和改性三聚氰胺氰尿酸盐添加型阻燃剂的复配物,所制备得到的尼龙56聚合物具有阻燃抗融滴特点。但该专利未考虑到pa56制备过程存在的变色问题,易影响材料的综合性能。

4.中国发明专利cn112300384a公开了一种全生物基来源的尼龙及其改性方法及3d打印应用,该发明采用来源于生物基原料的呋喃二甲酸和戊二胺,并使用合适的催化剂在高温高压下进行聚合,增强改性后进行3d打印。虽然该发明引入的呋喃环结构一定程度上替代了常见的苯环结构,保证了尼龙材料的刚性及耐热性,但呋喃环结构在高温高压反应下极易降解,而戊二胺在一定程度上也存在同样的弊端,两者的协同效应易造成尼龙产物的黄变、分子量不足等问题。

5.为解决聚酰胺材料易黄变的问题,中国发明专利cn111269413a公开了一种具有良好耐黄变性能的聚酰胺树脂及其制备方法。该方法通过添加抗黄变剂、抗氧化剂以及使用除氧操作处理,有效地抑制了戊二胺-己二酸尼龙盐中杂质的生成,同时可以提高聚酰胺树脂在高温及光照条件下的耐黄变性能。另外,中国发明专利cn112280031a也公开了一种以n,n-二(2,2,6,6-四甲基-4-哌啶基)-1,3-苯二酰胺作为抗黄变剂合成半芳香尼龙的方法。

6.然而,上述现有技术中,其抗黄变剂采用的是磷酸系列盐或苯二酰胺衍生物这一类的单一组分,所制备的聚酰胺材料,特别是成分相对更加复杂的生物基单体所制备得到的生物基聚酰胺材料,其抗黄变能力和耐老化能力仍然较差,无法满足对于抗黄变和抗老化有较高要求的应用场景,尤其是在制造汽车中冷器进气口中的应用。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种生物基聚酰胺材料、其制备方法及应用。

8.为实现前述发明目的,本发明采用的技术方案包括:

9.第一方面,本发明提供一种生物基聚酰胺材料的制备方法,其包括:

10.提供尼龙盐混合物,所述尼龙盐混合物由二元胺单体和两种二元酸单体进行成盐反应制得,至少一种所述二元酸和/或二元胺为生物基单体;

11.将所述尼龙盐混合物与去离子水、副反应阻聚剂以及反应助剂混合,并在惰性气体氛围中进行预缩聚反应,得到尼龙预聚物,所述副反应阻聚剂为多组分氧化物复合阻聚剂;

12.在惰性气体氛围中将所述尼龙预聚物进行固相反应得到生物基聚酰胺材料。

13.在一些优选实施方案中,所述副反应阻聚剂包括zno-zro2,sio

2-al2o3,al2o

3-b2o3中的一种或多种组合。

14.第二方面,本发明还提供一种上述制备方法制备得到的生物基聚酰胺材料,所述生物基聚酰胺材料的分子量大于20000,结晶温度高于255℃,熔点高于300℃,拉伸强度大于70mpa,黄色指数小于15。

15.第三方面,本发明还提供上述生物基聚酰胺材料在制备复合材料中的应用;

16.在一些优选实施方案中,所述复合材料包括玻璃纤维增强复合材料;

17.在一些优选实施方案中,所述玻璃纤维增强复合材料应用于制造汽车中冷器进气口。

18.基于上述技术方案,与现有技术相比,本发明的有益效果至少包括:

19.1、本发明所提供的制备方法利用多组分氧化物复合阻聚剂对生物基单体所制备的尼龙盐进行副反应阻聚,得到尼龙预聚物,然后将尼龙预聚物聚合获得生物基聚酰胺材料,多组分氧化物复合阻聚剂极大地减少了预缩聚反应,尤其是成分相对更复杂的生物基单体所制备的尼龙盐的预缩聚反应中的副反应的发生,进而减少了杂质基团的含量,使得聚酰胺材料的黄变及老化现象不易发生,提高了聚酰胺材料的耐黄变和耐老化性能。

20.2、本发明所提供的制备方法原材料来源于生物基材料,绿色环保,反应副产物少,产率高,且无需纯化处理,降低了聚酰胺材料的生产成本。

21.3、本发明所提供的生物基聚酰胺材料具有高熔点、高强度、耐黄变以及耐老化的特性,适合温度高、老化作用强烈的应用场合,尤其适合应用于制造汽车中冷器进气口。

附图说明

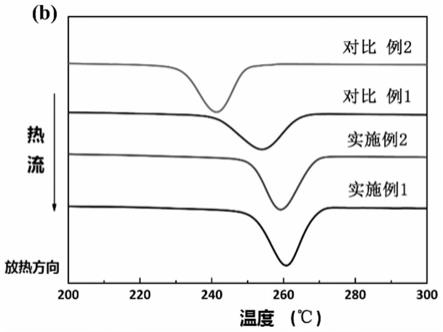

22.图1a是本发明实施例提供的一种生物基pa5t/56树脂(实施例1、2,对比例1、2)的熔融峰dsc曲线图;

23.图1b是本发明实施例提供的一种生物基pa5t/56树脂(实施例1、2,对比例1、2)的结晶峰dsc曲线图;

24.图2是本发明实施例提供的生物基pa5t/56树脂(实施例1、2,对比例1、2)的h-nmr核磁谱图;

25.图3是本发明实施例1的生物基pa5t/56树脂的gc-ms图像;

26.图4a-图4d是本发明实施例1的生物基pa5t/56树脂gc-ms图像中各流出时间对应的ms图像;

27.图5是本发明对比例2的生物基pa5t/56树脂的gc-ms图像;

28.图6a-图6i是本发明对比例2的生物基pa5t/56树脂gc-ms图像中各流出时间对应的ms图像;

29.图7a是本发明实施例1的生物基pa5t/56树脂的esi-ms图像;

30.图7b是本发明对比例2的生物基pa5t/56树脂的esi-ms图像;

31.图8a是本发明实施例1的生物基pa5t/56树脂的maldi-tof图像;

32.图8b是本发明对比例2的生物基pa5t/56树脂的maldi-tof图像。

具体实施方式

33.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

34.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

35.而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件或方法步骤区分开来,而不一定要求或者暗示这些部件或方法步骤之间存在任何这种实际的关系或者顺序。

36.本发明实施例提供一种生物基聚酰胺材料的制备方法,所述方法包括步骤s101-s103。

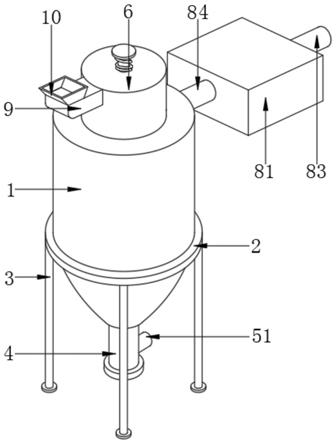

37.步骤s101:提供尼龙盐混合物,所述尼龙盐混合物由二元胺单体和两种二元酸单体进行成盐反应制得,至少一种所述二元酸和/或二元胺为生物基单体;

38.步骤s102:将所述尼龙盐混合物与去离子水、副反应阻聚剂以及反应助剂混合,并在惰性气体氛围中进行预缩聚反应,得到尼龙预聚物,所述副反应阻聚剂为多组分氧化物复合阻聚剂;

39.步骤s103:在惰性气体氛围中将所述尼龙预聚物进行固相反应得到生物基聚酰胺材料。

40.在一些优选实施方案中,所述生物基聚酰胺材料的制备方法包括如下步骤:

41.(1)将两种不同的二元酸与二元胺按一定比例在去离子水溶液中进行成盐反应。经抽滤、洗涤、干燥后得到尼龙盐混合物;

42.(2)将所制的尼龙盐混合物与去离子水、副反应阻聚剂及反应助剂以一定配比投入高压聚合反应釜中,在密闭环境及惰性气体氮气保护作用下升温升压,然后保压进行预缩聚反应,反应完成后降压排料,制备得到尼龙预聚物;

43.(3)将上述尼龙预聚物在增粘釜中进行固相反应,控制反应条件制备得到生物基聚酰胺树脂。

44.在一些实施方案中,所述副反应阻聚剂包括zno-zro2,sio

2-al2o3,al2o

3-b2o3中的一种或多种组合。

45.在一些实施方案中,所述副反应阻聚剂的添加量为所述二元酸单体和二元胺单体的总质量的0.2-1%。

46.在一些实施方案中,所述预缩聚反应的反应温度为220-260℃,反应时间为0.5h~2h。

47.在一些实施方案中,所述固相反应的反应温度为220-260℃,反应时间为4~8h。

48.在一些实施方案中,所述反应助剂包括封端剂以及催化剂中的一种或两种组合;

49.在一些实施方案中,所述封端剂包括苯甲酸、对苯二甲酸、2-奈甲酸以及邻苯二甲酸酐中的一种或多种组合;

50.在一些实施方案中,所述催化剂包括次磷酸钠、磷酸、亚磷酸、偏磷酸中的一种或多种组合;

51.在一些实施方案中,所述封端剂的添加量为二元酸单体总摩尔数的0.2%~1%;所述催化剂的添加量为二元酸单体和二元胺单体总质量的0.1%~1%。

52.在一些实施方案中,所述二元酸单体选自对苯二甲酸、间苯二甲酸以及己二酸中的两种组合,所述二元胺单体包括戊二胺;

53.在一些实施方案中,所述二元酸单体与二元胺单体的摩尔比为1:1-1:1.05,所述去离子水的添加量为所述二元酸单体和二元胺单体总质量的90%-200%;

54.在一些实施方案中,所述成盐反应的反应终点体系ph值为7.5-7.9;

55.在一些实施方案中,所述成盐反应中,去离子水的添加量为所述二元酸单体和二元胺单体总质量的90%-200%;

56.在一些实施方案中,所述成盐反应温度为60-80℃,反应时间为0.5h-2h。

57.本发明实施例还提供上述任一项制备方法制备得到的生物基聚酰胺材料,所述生物基聚酰胺材料的分子量大于20000,结晶温度高于255℃,熔点高于300℃,拉伸强度大于70mpa,黄色指数小于15。

58.本发明实施例还提供上述生物基聚酰胺材料在制备复合材料中的应用;

59.在一些实施方案中,所述复合材料包括玻璃纤维增强复合材料;

60.在一些实施方案中,所述玻璃纤维增强复合材料应用于制造汽车中冷器进气口。

61.以下通过若干实施例并结合附图进一步详细说明本发明的技术方案。然而,所选的实施例仅用于说明本发明,而不限制本发明的保护范围。

62.实施例1

63.一种本发明的高性能生物基聚酰胺树脂,具体合成路线如下:

64.(1)成盐反应。该反应过程控制pa5t/56盐质量比为55:45,计pa5t/56盐的总质量份数(下述均为质量份)为100份。将摩尔比为1.12:1的对苯二甲酸、己二酸溶解于150份去离子水中,并将混合溶液加热至60℃搅拌均匀。在持续搅拌作用下,将戊二胺缓慢滴加入上述混合体系溶液中,控制体系滴加时间约为60min,该过程严格控制体系反应终点ph值在7.5~7.9范围。最后,将所得尼龙盐溶液进行抽滤洗涤操作,分别用去离子水和乙醇各洗涤三次后,在80℃真空干燥箱放置12小时烘干,制得pa5t/56盐。

65.(2)预聚合反应。将制得的pa5t/56盐与0.5份副反应阻聚剂zno-zro2、反应助剂(0.3份苯甲酸、0.5份次磷酸钠)及150份去离子水投入10l高压聚合反应釜中,通入高纯氮并抽真空,重复三次以上以充分置换釜内空气。在持续氮气气氛下升压至1.5mpa,并开启搅拌装置,控制搅拌速率为80~150rpm,将釜内温度升至220℃,同时排出混合体系中的水分子,保压(保持釜内气压为1.5~1.8mpa)持续1小时进行预缩聚反应。反应完成后将压力卸至常压,预聚物从底阀排出,冷却后得到pa5t/56预聚物。

66.(3)固相聚合反应。将pa5t/56预聚物投入增粘釜,逐步升温至250℃,并不断用氮

气吹扫,反应6h,得到pa5t/56高性能生物基聚酰胺树脂。

67.本实施例的各项原料组成组分及聚合温度工艺参数列于表1。对该生物基聚酰胺树脂的熔点、粘度、力学性能、耐热性、端基含量、耐黄变性等性能进行测试,各项性能测试结果列于表2。

68.实施例2

69.本实施例的生物基聚酰胺树脂的组份配比和制备方法与实施例1基本相同,其区别在于,本实施例中预聚合反应的预聚温度为260℃,且副反应阻聚剂选择sio

2-al2o3。本实施例的各项原料组成组分及聚合温度工艺参数列于表1,各项性能测试结果列于表2。

70.实施例3

71.本实施例的生物基聚酰胺树脂的制备方法与实施例1基本相同,其区别在于,本实施例中的单体选自对苯二甲酸和间苯二甲酸,成盐反应控制pa5t/5i盐的质量比为40:60,且副反应阻聚剂选择al2o

3-b2o3。本实施例的各项原料组成组分及聚合温度工艺参数列于表1,各项性能测试结果列于表2。

72.实施例4

73.本实施例的生物基聚酰胺树脂的制备方法与实施例1基本相同,其区别在于,本实施例中的单体选自对苯二甲酸和间苯二甲酸,成盐反应控制pa5t/5i盐的质量比为40:60,预聚合反应的预聚温度为260℃。本实施例的各项原料组成组分及聚合温度工艺参数列于表1,各项性能测试结果列于表2。

74.实施例5

75.本实施例的生物基聚酰胺树脂的制备方法与实施例1基本相同,其区别在于,本实施例中的副反应阻聚剂zno-zro2添加量为0.2份,去离子水为90份,成盐反应时间0.5h,反应终点ph为7.5,预缩聚反应时间为0.5h,固相反应温度220℃,反应时间4h,去离子水为90份;同样能够制备得到与实施例1性能相近的生物基聚酰胺树脂。

76.实施例6

77.本实施例的生物基聚酰胺树脂的制备方法与实施例1基本相同,其区别在于,本实施例中的副反应阻聚剂zno-zro2添加量为1份,去离子水为200份,成盐反应的温度为80℃,时间2h,反应终点ph为7.9,预缩聚反应时间为2h,固相反应温度260℃,时间8h;同样能够制备得到与实施例1性能相近的生物基聚酰胺树脂。

78.对比例1

79.本对比例的生物基聚酰胺树脂的制备方法与实施例1基本相同,其区别在于,本对比例中预聚合反应不添加副反应阻聚剂。本对比例的各项原料组成组分及聚合温度工艺参数列于表1,各项性能测试结果列于表2。

80.对比例2

81.本对比例的生物基聚酰胺树脂的制备方法与实施例2基本相同,其区别在于,本对比例中预聚合反应不添加副反应阻聚剂。本对比例的各项原料组成组分及聚合温度工艺参数列于表1,各项性能测试结果列于表2。

82.实施例1-2、对比例1-2的dsc测试结果如图1所示,从图中可以明确,实施例1-2的结晶温度和熔点均明显高于对比例1-2;实施例1-2、对比例1-2的h-nmr测试结果如图2所示。

83.其中,图2各峰所对应的基团如下式所示:

[0084][0085]

对比例3

[0086]

本对比例的生物基聚酰胺树脂的制备方法与实施例3基本相同,其区别在于,本对比例中预聚合反应不添加副反应阻聚剂。本对比例的各项原料组成组分及聚合温度工艺参数列于表1,各项性能测试结果列于表2。

[0087]

对比例4

[0088]

本对比例的生物基聚酰胺树脂的制备方法与实施例4基本相同,其区别在于,本对比例中预聚合反应不添加副反应阻聚剂。本对比例的各项原料组成组分及聚合温度工艺参数列于表1,各项性能测试结果列于表2。

[0089]

对比例5

[0090]

本对比例的生物基聚酰胺树脂的制备方法与实施例1基本相同,其区别在于,本对比例中预聚合反应中副反应阻聚剂选用zno。本对比例的各项原料组成组分及聚合温度工艺参数列于表1,各项性能测试结果列于表2。

[0091]

对比例6

[0092]

本对比例的生物基聚酰胺树脂的制备方法与实施例2基本相同,其区别在于,本对比例中预聚合反应中副反应阻聚剂选用sio2。本对比例的各项原料组成组分及聚合温度工艺参数列于表1,各项性能测试结果列于表2。

[0093]

表1各实施例及对比例各项原料组成及工艺参数

[0094][0095][0096]

上述实施例中的生物基聚酰胺树脂的各项性能参数测试方法如下所示:

[0097]

(1)熔点、结晶温度、结晶时间、tg:使用dsc测试仪器测定,氮气气氛,升温速率为10℃/分。

[0098]

(2)相对粘度:在(25

±

0.01)℃的98%浓硫酸溶液中使用乌氏粘度计测量浓度为0.5g/dl产物的相对粘度。

[0099]

(3)力学性能:参照标准iso 527-1/-2测试拉伸强度,将样品放置于120℃的环境中,参照标准iso 178测试弯曲强度和弯曲模量,参照标准iso 179/1ea测试简支梁冲击强度。

[0100]

(4)热变形温度:参照标准iso 75-1/-2,在1.8mpa载荷下测定热变形温度。

[0101]

(5)端基测试:使用全自动电位滴定仪滴定样品端胺基和端羧基含量。取0.2g聚合物,加入50ml苯酚及5ml无水甲醇,加热回流至试样完全溶解后,冷却至室温,用已标定的盐酸标准溶液滴定端胺基含量。取0.2g聚合物,加入50ml邻甲酚,回流溶解,放冷后迅速加入400μl甲醛溶液,用已标定的koh-乙醇标准溶液滴定端羧基含量。

[0102]

(6)黄色指数:参照astmd1925,使用测度计3600d,利用cle lab色差评价2mm标准测量厚度的样品黄色指数。

[0103]

表2各实施例及对比例树脂的各项性能测试结果

[0104][0105]

从表2可知,采用本发明的副反应阻聚技术制备得到的生物基聚酰胺树脂(实施例1-4)克服了常规制备技术的生物基聚酰胺树脂(对比例1-4)以及利用单组分副反应阻聚剂制备的生物基聚酰胺数值(对比例5-6)分子量低、力学性能差、熔点和结晶温度较低、结晶时间长和黄变指数高等弊端,具有熔点高、结晶速度快、力学性能好、黄色指数低等优点。

[0106]

图3-4反映了实施例1树脂中仅存在微量副反应产物对二甲苯、n-环戊基哌啶、己二酸二哌啶、对苯二甲酸二哌啶结构,分别对应于gc-ms图像中流出时间4.447min、9.6min、24.284min、27.303min,且峰强度十分微弱。而从图5-6测试结果中可得,对比例2的生物基聚酰胺树脂由于未添加副反应阻聚剂且预聚温度过高,导致聚合反应过程中产生了大量副反应,在gc-ms测试中检测到了大量副反应产物强峰,包括乙基苯(4.335min)、间二甲苯(4.447min)、邻二甲苯(4.8min)、n-甲酰哌啶(8.619min)、十氢喹啉(9.204min)、n-环戊基

哌啶(9.497min)、1-哌啶基-1-酮基癸烷(18.443min)、己二酸二哌啶(24.266min)、对苯二甲酸二哌啶(27.32min)。

[0107]

图3-图6所反映的实施例1与对比例2的gc-ms数据列于下表3所示:

[0108]

表3 gc-ms分析物质情况表

[0109][0110]

结合图7生物基pa5t/56树脂的esi-ms图像,图7a中分子量231对应于-56-结构,251对应于-5t-结构,443对应于-56-5t-结构,453对应于-(5t)

2-结构,655对应于-5t-(56)

2-结构,675对应于-56-(5t)

2-结构;图7b中分子量86对应于哌啶结构,154对应于n-环戊基哌啶结构,281对应于己二酸二哌啶结构,366对应于n-(环戊基-对苯二甲酰戊二胺)-哌啶。综上分析,哌啶结构来源于原料戊二胺的环化反应,哌啶又易与二元酸/低聚体发生反应,生成图7b中281及366对应哌啶衍生物峰,使其封端失活,从而抑制链增长反应,使得分子量难以升高,同时特定的哌啶衍生物使其发生变色反应,降低其耐黄变性能。从图8a也可证明实施例1中由对苯二甲酸封端和戊二胺封端的低聚体分子质谱峰强度都比较低,而图8b中对比例2含大量对苯二甲酸及戊二胺封端的低聚体分子,从而影响后续固相聚合。而通过本发明制备技术中副反应阻聚剂的引入,则可以实现极大程度地抑制生物基聚酰胺合成制备过程中戊二胺环化生成哌啶的反应和哌啶后续与低聚体的封端反应,从而从本质上实现了高分子量、低黄变生物基聚酰胺的可控制备。

[0111]

进一步的,本发明实施例制备了基于生物基聚酰胺的35%玻璃纤维增强复合材料及其在汽车中冷器进气口注塑产品,具体如下:

[0112]

实施例7

[0113]

本实施例中,采用实施例1制备得到的pa5t/56作为基础树脂,与玻璃纤维进行双螺杆挤出改性,制备得到35%玻璃纤维增强的复合材料。各组分配比为:pa5t/56树脂64份、

玻璃纤维35份、抗氧剂1098 0.5份、热稳定剂h3336 0.5份。挤出机挤出工艺:270℃/290℃/310℃/315℃/315℃/310℃/280℃/280℃/280℃/315℃(机头),挤出速率300转/分钟。

[0114]

实施例8

[0115]

本实施例中,采用实施例2制备得到的pa5t/56作为基础树脂,与玻璃纤维进行双螺杆挤出改性,制备得到35%玻璃纤维增强的复合材料。各组分配比为:pa5t/56树脂64份、玻璃纤维35份、抗氧剂1098 0.5份、热稳定剂h3336 0.5份。挤出机挤出工艺:270℃/290℃/310℃/315℃/315℃/310℃/280℃/280℃/280℃/315℃(机头),挤出速率300转/分钟。

[0116]

对比例7

[0117]

本实施例中,采用对比例1制备得到的pa5t/56作为基础树脂,与玻璃纤维进行双螺杆挤出改性,制备得到35%玻璃纤维增强的复合材料。各组分配比为:pa5t/56树脂64份、玻璃纤维35份、抗氧剂1098 0.5份、热稳定剂h3336 0.5份。挤出机挤出工艺:270℃/290℃/310℃/310℃/310℃/310℃/280℃/280℃/280℃/315℃(机头),挤出速率300转/分钟。

[0118]

对比例8

[0119]

本实施例中,采用对比例2制备得到的pa5t/56作为基础树脂,与玻璃纤维进行双螺杆挤出改性,制备得到35%玻璃纤维增强的复合材料。各组分配比为:pa5t/56树脂64份、玻璃纤维35份、抗氧剂1098 0.5份、热稳定剂h3336 0.5份。挤出机挤出工艺:270℃/290℃/310℃/310℃/310℃/310℃/280℃/280℃/280℃/315℃(机头),挤出速率300转/分钟。

[0120]

对比例9

[0121]

本实施例中,采用对比例5制备得到的pa5t/56作为基础树脂,与玻璃纤维进行双螺杆挤出改性,制备得到35%玻璃纤维增强的复合材料。各组分配比为:pa5t/56树脂64份、玻璃纤维35份、抗氧剂1098 0.5份、热稳定剂h3336 0.5份。挤出机挤出工艺:270℃/290℃/310℃/310℃/310℃/310℃/280℃/280℃/280℃/315℃(机头),挤出速率300转/分钟。

[0122]

对比例10

[0123]

本实施例中,采用对比例6制备得到的pa5t/56作为基础树脂,与玻璃纤维进行双螺杆挤出改性,制备得到35%玻璃纤维增强的复合材料。各组分配比为:pa5t/56树脂64份、玻璃纤维35份、抗氧剂1098 0.5份、热稳定剂h3336 0.5份。挤出机挤出工艺:270℃/290℃/310℃/310℃/310℃/310℃/280℃/280℃/280℃/315℃(机头),挤出速率300转/分钟。

[0124]

对比例11

[0125]

本实施例中,采用对比例1制备得到的pa5t/56作为基础树脂,与玻璃纤维、与实施例5所制备的复合材料中等含量的副反应阻聚剂zno-zro2进行双螺杆挤出改性,制备得到35%玻璃纤维增强的复合材料。各组分配比为:pa5t/56树脂63.5份、玻璃纤维35份、zno-zro

2 0.5份、抗氧剂1098 0.5份、热稳定剂h3336 0.5份。挤出机挤出工艺:270℃/290℃/310℃/310℃/310℃/310℃/280℃/280℃/280℃/315℃(机头),挤出速率300转/分钟。

[0126]

对比例12

[0127]

本实施例中,采用对比例2制备得到的pa5t/56作为基础树脂,与玻璃纤维、与实施例6所制备的复合材料中等含量的副反应阻聚剂sio

2-al2o3进行双螺杆挤出改性,制备得到35%玻璃纤维增强的复合材料。各组分配比为:pa5t/56树脂63.5份、玻璃纤维35份、sio

2-al2o30.5份、抗氧剂1098 0.5份、热稳定剂h3336 0.5份。挤出机挤出工艺:270℃/290℃/310℃/310℃/310℃/310℃/280℃/280℃/280℃/315℃(机头),挤出速率300转/分钟。

[0128]

对上述实施例与对比例中的复合材料进行性能测试,相关测试结果如表4所示

[0129]

表4实施例7-8及对比例7-12复合材料及其产品的性能测试结果

[0130][0131][0132]

根据表4所示,采用本发明制备得到的生物基耐高温聚酰胺作为基础树脂,挤出改性得到的复合材料被注塑成型为汽车中冷器产品时,复合材料的综合性能优异,与此同时长期老化性能保持率也相当好,完全可以达到作为汽车中冷器产品的长期热老化技术要求,而采用常规合成制备技术(对比例1-2、5-6)的生物基聚酰胺作为基础树脂,挤出改性得到的复合材料被注塑成型为汽车中冷器产品时,复合材料的综合性能明显降低,与此同时,其复合材料的长期老化性能也达不到汽车中冷器产品对材料的长期热老化技术要求。

[0133]

综上所述,可以明确,本发明实施例所提供的生物基聚酰胺材料具有高熔点、高强度、耐黄变以及耐老化的特性,适合温度高、老化作用强烈的应用场合,尤其适合应用于制造汽车中冷器进气口。

[0134]

应当理解,上述实施例仅为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。