1.本发明涉及一种氰基树脂低聚物的制备方法;尤其涉及一种邻苯二甲腈封端聚芳醚腈低聚物的连续化合成方法及装置。

背景技术:

2.近年来,邻苯二甲腈树脂作为一类重要的高性能热固性基体,因其优异的热性能和机械性能、低吸水率和优异的阻燃性而倍受关注。特别是邻苯二甲腈封端含芴结构聚芳醚腈低聚物因具有不同长度的链段和大体积侧基结构而具有较低的熔点和较好的溶解性。

3.专利号为cn107903189a的专利文件公开了“一种邻苯二甲腈封端含芴结构聚芳醚腈低聚物、固化物及其制备方法”,该专利文件所公开的聚芳醚腈低聚物的制备方法为实验室制备方法,为间歇式的反应方式,该方法仅仅停留在实验室阶段,还不能够应用于连续性的工业化生产中。

技术实现要素:

4.本发明的目的是提供一种邻苯二甲腈封端聚芳醚腈低聚物的连续化合成方法及装置,本发明将原料经两级预热后在静态管式反应器中反应制备得到邻苯二甲腈封端聚芳醚腈低聚物,实现了工业化连续性生产邻苯二甲腈封端聚芳醚腈低聚物,实现生产过程安全、高效,产品性能稳定可控。

5.为实现上述目的,本发明采用以下技术方案实现:

6.一种邻苯二甲腈封端聚芳醚腈低聚物的连续化合成方法,该方法是将反应原料送入连续反应生产装置,先进行两级预热后进入反应器进行反应,反应产物经冷凝、气液分离后,再经过含有邻苯二甲腈结构的封端剂对产物封端,减压回收溶剂,沉降、过滤、洗涤并至中性真空干燥得到氰基树脂低聚物。

7.包括以下步骤:

8.1)先将催化剂装填入反应器中;

9.2)将含有侧氰基的双卤代单体、双酚单体反应原料按照比例溶解在极性溶剂中得到的反应液装入原料储罐中;

10.3)将原料储罐中的反应液通过进料泵依次送入一级预热器和二级预热器中,一级预热温度为100~140℃,二级预热温度为140~220℃;

11.4)二级预热器预热后的反应液送入反应器进行反应,反应器温度为140~220℃;

12.5)反应器出来的反应产物经冷凝器冷凝,再经气液分离器分离出水分,进入接收装置。

13.6)向接收装置收集的物料中加入封端剂,60~100℃反应8~12小时;反应温度优选为70~80℃;封端剂可以采用4-硝基邻苯二甲腈;封端剂的加入量随双卤代单体和双酚单体的比例而变化,优选地,封端剂为过量的双酚单体的摩尔数的2~2.2倍;

14.7)将步骤6)所得的溶液过滤,去除催化剂,减压(优选滤液40~80℃减压)回收溶剂,沉降、过滤、洗涤并至中性,真空干燥得所述低聚物;

15.优选地,回收溶剂后的剩余物倾到于浓度为1~10wt%的盐酸溶液中进行沉降,过滤,去离子水搅拌洗涤2~3次,至滤液为中性,滤饼真空干燥后得本发明的邻苯二甲腈封端聚芳醚腈低聚物。

16.反应体系压力为0.05~0.5mpa。

17.所述进料泵的进料速度为0.8~30ml/min。

18.所述的原料储罐的温度为60~90℃,进料泵的温度为60~120℃;冷凝器的温度为120~150℃;气液分离器的温度为120~150℃;

19.所述原料储罐到进料泵之间的伴热管道温度为80~120℃,进料泵到一级预热器之间的伴热管道温度为100~140℃,一级预热器到二级预热器之间的伴热管道温度为140~220℃,二级预热器到反应器之间的伴热管道温度为140~220℃,反应器到冷凝器之间的伴热管道温度为120~150℃,冷凝器到气液分离器的伴热管道温度为120~150℃,气液分离器到接收装置的伴热管道温度为40~100℃。

20.所用载气为氮气,氮气流速控制为50~1000ml/min。通过连续向反应体系中通入氮气,通入的氮气流向与物料走向一致,最后经气液分离罐的背压阀排出。氮气的流动推动物料流动。

21.所述催化剂装填的体积为反应器容量的1/3~3/4。催化剂为无水碳酸钾、无水碳酸钠、氢氧化钾、氢氧化钾、氢氧化钠或碳酸氢钠中的一种或两种以上。催化剂装填前反应器应保持清洁干燥。

22.所述的含有侧氰基的双卤代单体、双酚单体、催化剂的摩尔比=1:(1~2):(2~8)。将含有侧氰基的双卤代单体、双酚单体和溶剂按照一定比例混合后加入连续反应器的原料储罐中。双卤代单体为2,6-二卤苯甲腈;双酚单体为对苯二酚、间苯二酚、双酚芴及其衍生物中的一种或两种以上;极性溶剂为nmp、dmf或dmso中的一种或两种以上。溶剂质量为双酚单体质量的5~12倍。

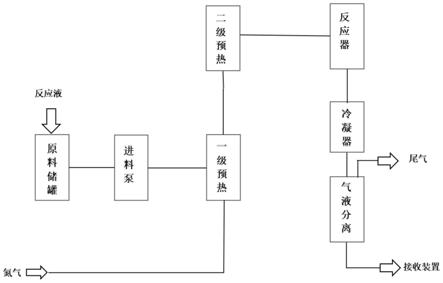

23.一种邻苯二甲腈封端聚芳醚腈低聚物的连续化合成方法采用的连续反应生产装置,包括原料储罐、进料泵、一级预热器、二级预热器、反应器、冷凝器、气液分离器;所述的原料储罐的出口经过进料泵连接一级预热器的入口;所述的一级预热器的出口连接二级预热器的入口;所述的二级预热器的出口连接反应器的入口;所述的反应器的出口连接冷凝器的入口;所述的冷凝器的出口连接气液分离器的入口;所述的气液分离器的出口连接物料接收装置。

24.所述的一级预热器连接氮气管路,所述的反应器为管式反应器。静态管式反应器的管径为6~30mm。

25.本发明采用管式反应器,在管式反应器之前先对反应原料含有侧氰基的双卤代单体和双酚单体进行两级预热,催化剂预先填充到管式反应器中,通过静态管式反应器直接进行连续性的反应生产,提高了反应过程的安全性和可控性。管式反应器大幅度增加了物料的换热面积,可以通过高温短时间的方式完成反应,从而实现生产效率的提高。更为重要的是连续反应装置能够精确控制反应工艺参数,使得产品的分子量及分子量分布处于相对稳定的状态,从而提升了产品质量的稳定性。

26.与现有的技术相比,本发明的有益效果是:

27.1)本发明采用连续性反应生产装置,将实验室的间歇式制备方法转化为连续性的工业化生产工艺。本发明的连续反应生产方式使得工业化连续生产具有更好的安全性与可控性。

28.2)本发明的连续性反应生产方式,可以通过高温短时间的方式完成反应,实现生产效率的提高。

29.3)本发明的连续反应方式可以精确控制反应工艺参数,使得产品的分子量及分子量分布处于相对稳定的状态,从而提升了产品质量的稳定性。

30.4)本发明在连续反应后,增加气液分离装置,使得反应过程生成的水以气态的形式经气液分离从体系中脱除,省去了分水工序。

31.5)本发明通过加料泵控制物料流量,从而实现对连续反应的精确控制。

附图说明

32.图1是本发明的工艺流程图。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,在合理变化范围内,均用于解释本发明的内容。

34.实施例1:

35.a.设定工艺参数:

36.设备温度:原料储罐60℃;进料泵80℃;一级预热器140℃;二级预热器200℃;反应器200℃;冷凝器140℃;气液分离器140℃。

37.伴热管道温度:原料储罐到进料泵80℃;进料泵到一级预热器140℃;一级预热器到二级预热器200℃;二级预热器到反应器200℃;反应器到冷凝器140℃;冷凝器到气液分离器140℃;气液分离器到接收装置60℃。

38.氮气流量:300ml/min。

39.进料泵流量:10ml/min。

40.b.具体步骤:实施例中物料按质量份数配比

41.1)将2,6-二氯苯甲腈1份,双酚芴4.07份,nmp 10份混合,搅拌得到透明溶液,加入原料储罐中。

42.2)将无水碳酸钾5份加入反应器中。

43.3)通入氮气,调节系统压力0.10~0.12mpa,调节氮气流量至设定值。

44.4)加热,确认各设备、管道伴热、冷凝器油温达到预先设定的工艺参数值。

45.5)开启进料泵,注入反应液。

46.6)物料依次经过一级预热器、二级预热器、反应器、冷凝器、气液分离器,进入接收装置。

47.7)向步骤6)的接收装置中加入4-硝基邻苯二甲腈2.11份,控温80℃反应12小时。

48.8)将步骤7)得到的反应液过滤,去除催化剂,滤液40~80℃减压回收溶剂,剩余物

倾于5wt%的盐酸溶液中沉降,过滤,去离子水搅拌洗涤2~3次,至滤液为中性,滤饼真空干燥后得邻苯二甲腈封端含芴结构聚芳醚低聚物。

49.所得的低聚物结构如下:

[0050][0051]

其中,n=2。

[0052]

实施例2:

[0053]

a.设定工艺参数:

[0054]

设备温度:原料储罐60℃;进料泵80℃;一级预热器140℃;二级预热器220℃;反应器220℃;冷凝器140℃;气液分离器140℃。

[0055]

伴热管道温度:原料储罐到进料泵80℃;进料泵到一级预热器140℃;一级预热器到二级预热器220℃;二级预热器到反应器220℃;反应器到冷凝器140℃;冷凝器到气液分离器140℃;气液分离器到接收器:60℃。

[0056]

氮气流量:300ml/min;

[0057]

进料泵(2)流量:10ml/min。

[0058]

b.具体步骤如下:实施例中物料按质量份数配比

[0059]

1)将2,6-二氯苯甲腈1份,双酚芴4.07份,nmp 10份混合,搅拌得到透明溶液,加入原料储罐中。

[0060]

2)将无水碳酸钾5份加入反应器中。

[0061]

3)通入氮气,调节系统压力0.10~0.12mpa,调节氮气流量至设定值。

[0062]

4)加热,确认各设备、管道伴热、冷凝器油温达到预先设定的工艺参数值。

[0063]

5)开启进料泵,注入反应液。

[0064]

6)物料依次经过一级预热器、二级预热器、反应器、冷凝器、气液分离器,进入接收装置。

[0065]

7)向步骤6)中的接收装置中加入4-硝基邻苯二甲腈2.11份,控温80℃反应12小时。

[0066]

8)将步骤7)得到的反应液过滤,去除催化剂,滤液40~80℃减压回收溶剂,剩余物倾于5wt%的盐酸溶液中沉降,过滤,去离子水搅拌洗涤2~3次,至滤液为中性,滤饼真空干燥后得邻苯二甲腈封端含芴结构聚芳醚低聚物。

[0067]

所得的低聚物结构如下:

[0068][0069]

其中,n=2。

[0070]

实施例3:

[0071]

a.设定工艺参数:

[0072]

设备温度:原料储罐60℃;进料泵80℃;一级预热器140℃;二级预热器220℃;反应器220℃;冷凝器140℃;气液分离器140℃。

[0073]

伴热管道温度:原料储罐到进料泵80℃;进料泵到一级预热器140℃;一级预热器到二级预热器220℃;二级预热器到反应器220℃;反应器到冷凝器140℃;冷凝器到气液分离器140℃;气液分离器到接收装置60℃。

[0074]

氮气流量:300ml/min;

[0075]

进料泵流量:10ml/min。

[0076]

b.具体步骤如下:实施例中物料按质量份数配比

[0077]

1)将2,6-二氯苯甲腈1份,双酚芴1.36份,对苯二酚0.43份,dmf 10份混合,搅拌得到透明溶液,加入原料储罐中。

[0078]

2)将无水碳酸钾5份加入反应器中。

[0079]

3)通入氮气,调节系统压力0.10~0.12mpa,调节氮气流量至设定值。

[0080]

4)加热,确认各设备、管道伴热、冷凝器油温达到预先设定的工艺参数值。

[0081]

5)开启进料泵,注入反应液。

[0082]

6)物料依次经过一级预热器、二级预热器、反应器、冷凝器、气液分离器,进入接收装置。

[0083]

7)向步骤6)的接收装置中加入4-硝基邻苯二甲腈1.41份,控温80℃反应12小时。

[0084]

8)将步骤7)得到的反应液过滤,去除催化剂,滤液40~80℃减压回收溶剂,剩余物倾于5wt%的盐酸溶液中沉降,过滤,去离子水搅拌洗涤2~3次,至滤液为中性,滤饼真空干燥后得邻苯二甲腈封端含芴结构聚芳醚低聚物。

[0085]

所得的低聚物结构如下:

[0086][0087]

其中,m=1;n=2。

[0088]

实施例4:

[0089]

a.设定工艺参数:

[0090]

设备温度:原料储罐60℃;进料泵80℃;一级预热器140℃;二级预热器200℃;反应器200℃;冷凝器140℃;气液分离器140℃。

[0091]

伴热管道温度:原料储罐到进料泵80℃;进料泵到一级预热器140℃;一级预热器到二级预热器200℃;二级预热器到反应器200℃;反应器到冷凝器140℃;冷凝器到气液分离器140℃;

[0092]

气液分离器到接收器:60℃。

[0093]

氮气流量:300ml/min;

[0094]

进料泵流量:10ml/min。

[0095]

b.具体步骤如下:实施例中物料按质量份数配比

[0096]

1)将2,6-二氯苯甲腈1份,双酚芴2.72份,nmp 10份混合,搅拌得到透明溶液,加入原料储罐中。

[0097]

2)将无水碳酸钾5份加入反应器中。

[0098]

3)通入氮气,调节系统压力0.10~0.12mpa,调节氮气流量300ml/min。

[0099]

4)加热,确认各设备、管道伴热、冷凝器油温达到预先设定的工艺参数值。

[0100]

5)开启进料泵,调节进料速度10ml/min。

[0101]

6)物料依次经过一级预热器、二级预热器、反应器、冷凝器、气液分离器,进入接收装置。

[0102]

7)向步骤6)中的接收装置中加入4-硝基邻苯二甲腈0.74份,控温80℃反应12小时。

[0103]

8)将步骤7)得到的反应液过滤,去除催化剂,滤液40~80℃减压回收溶剂,剩余物倾于5wt%的盐酸溶液中沉降,过滤,去离子水搅拌洗涤2~3次,至滤液为中性,滤饼真空干燥后得邻苯二甲腈封端含芴结构聚芳醚低聚物。

[0104]

所得低聚物的结构如下:

[0105][0106]

其中,n=6。

[0107]

对实施例1~4中所制备低聚物进行分子量和溶解性测试,邻苯二甲腈封端含芴结构聚芳醚腈低聚物分子量为gpc(凝胶渗透色谱)测试结果。溶解性测试采用如下方案进行:将40mg的样品加入1ml待测溶剂中,常温下测试其溶解性。具体数据列于表1中。

[0108]

表1实施例1-4产品测试结果

[0109][0110]

如上所述,本发明通过静态管式反应器连续性生产制备的邻苯二甲腈封端含芴结构聚芳醚腈低聚物,其数均分子量mn、重均数均比mn/mw、溶剂溶解性均近似于实验室制备结果。

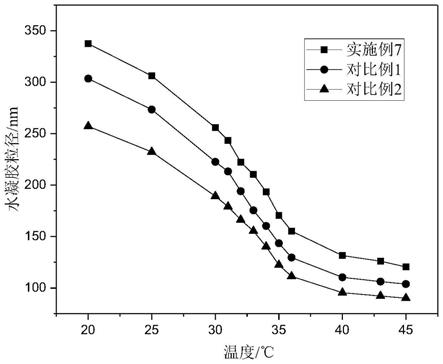

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。