1.本发明涉及精密模切技术领域,特别是指一种双贴胶的生产设备及生产工艺。

背景技术:

2.目前,对于不同电子器件需要贴合不同胶体的要求,传统工艺是在生产阶段分别加工胶体的形状,使用阶段再分别贴合到电子器件上。

3.当电子器件较多时,胶体的贴合过程繁琐费时,而且由于多次贴合,可能影响到不同胶体之间的相对贴合精度,导致浪费工时、不良率高。

技术实现要素:

4.本发明的目的在于提供一种双贴胶的生产设备及生产工艺,在生产阶段就直接将多种胶体贴合在一起,进而减少与电子器件贴合时的操作时间,提高生产效率和贴合精度。

5.为了达成上述目的,本发明的解决方案是:一种双贴胶的生产设备,包括第一加工机构、第二加工机构、第三加工机构和排废收卷机构;所述第一加工机构包括离型膜供料辊、第一胶体供料辊、第一压合装置和第一冲切装置;所述离型膜供料辊、第一胶体供料辊分别向所述第一压合装置供料以使第一胶体贴合在离型膜的上表面,再送至所述第一冲切装置进行粗切第一胶体的形状和离型膜的定位孔;所述第二加工机构包括第一排废辊、第二胶体供料辊、第二压合装置和第二冲切装置;所述第二胶体供料辊向所述第二压合装置供料以使第二胶体贴合在离型膜的上表面,再送至所述第二冲切装置根据定位孔定位后进行粗切第二胶体的形状;所述第三加工机构包括第二排废辊和第三冲切装置;所述第三冲切装置用于精切产品的形状;所述排废收卷机构用于排废和收卷成品。

6.所述第一加工机构还包括微粘保护膜供料辊、第一哑光膜供料辊,所述微粘保护膜供料辊向离型膜的下表面供应微粘保护膜并在所述第一压合装置处压合,所述第一哑光膜供料辊向第一胶体与离型膜之间供应哑光膜并在所述第一压合装置处压合。

7.所述第三加工机构还包括第二哑光膜供料辊和第三压合装置,所述第二哑光膜供料辊向第二胶体的上表面供应哑光膜并在所述第三压合装置处压合,再送至所述第三冲切装置进行冲切。

8.所述排废收卷机构包括第三排废辊、载带供料辊、第四压合装置、微粘保护膜收卷辊和成品收卷辊;所述载带供料辊用于向第一胶体/第二胶体的上表面供应载带以便在所述成品收卷辊收卷成品;所述微粘保护膜收卷辊用于在所述第四压合装置之后收卷微粘保护膜。

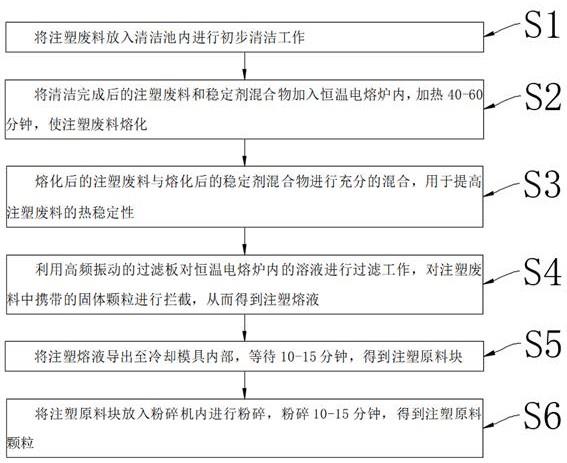

9.一种双贴胶的生产工艺,其流程为:先在离型膜上粗切第一胶体的形状并排废;粗切第二胶体的形状并排废,然后将所述第二胶体相对所述第一胶体定位贴合到所述离型膜上;精切所需的产品形状并排废。

10.所述的一种双贴胶的生产工艺,包括以下具体步骤:

步骤一、将所述第一胶体贴合在所述离型膜上;步骤二、通过第一粗切刀线和定位孔刀线分别在所述第一胶体、离型膜上粗切所述第一胶体的形状和定位孔,然后排除所述第一胶体不必要的部分,在所述离型膜上留出预贴合区域;步骤三、通过第二粗切刀线粗切所述第二胶体的形状,排除所述第二胶体不必要的部分后,通过所述定位孔将所述第二胶体贴合在所述离型膜的预贴合区域;步骤四、最后通过外形及落料孔刀线来精切所需的产品形状,排除所有废料,得到成品。

11.采用上述技术方案后,本发明通过在生产流程上的改进,在生产阶段将两种以上胶体合并加工,并贴合在同一离型膜上,在后道工序与电子器件贴合时,只需贴合一次即可完成贴合步骤,大大降低操作时间,提高生产效率;并且多种胶体在生产阶段已通过生产设备实现精准定位,胶体与电子器件的贴合次数只有一次,提高了操作的准确性,使得贴合精度得到极大提升。

附图说明

12.图1为本发明具体实施例生产设备的结构示意图;图2为本发明具体实施例产品的结构示意图;图3为本发明具体实施例产品的分解图;图4为本发明具体实施例粗切第一胶体形状的示意图;图5为本发明具体实施例粗切第二胶体形状的示意图;图6为本发明具体实施例精切产品形状的示意图;附图标号说明:1

‑‑‑‑

第一加工机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

‑‑‑

离型膜供料辊;12

‑‑‑

第一胶体供料辊;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

‑‑‑

第一压合装置;14

‑‑‑

第一冲切装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

‑‑‑

微粘保护膜供料辊;16

‑‑‑

第一哑光膜供料辊;

ꢀꢀꢀꢀꢀꢀꢀꢀ2‑‑‑‑

第二加工机构;21

‑‑‑

第一排废辊;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

‑‑‑

第二胶体供料辊;23

‑‑‑

第二压合装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

‑‑‑

第二冲切装置;3

‑‑‑‑

第三加工机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

‑‑‑

第二排废辊;32

‑‑‑

第三冲切装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

‑‑‑

第二哑光膜供料辊;34

‑‑‑

第三压合装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ4‑‑‑‑

排废收卷机构;41

‑‑‑

第三排废辊;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

‑‑‑

载带供料辊;43

‑‑‑

第四压合装置;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44

‑‑‑

微粘保护膜收卷辊;45

‑‑‑

成品收卷辊;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀa‑‑‑‑

离型膜;b

‑‑‑‑

第一胶体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀc‑‑‑‑

第二胶体;d

‑‑‑‑

第一粗切刀线;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀe‑‑‑‑

定位孔刀线;f

‑‑‑‑

预贴合区域;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀg‑‑‑‑

第二粗切刀线;h

‑‑‑‑

外形及落料孔刀线。

具体实施方式

13.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

14.参考图1所示,本发明包含一种双贴胶的生产设备,包括第一加工机构1、第二加工机构2、第三加工机构3和排废收卷机构4;第一加工机构1包括离型膜供料辊11、第一胶体供料辊12、第一压合装置13和第一冲切装置14;离型膜供料辊11、第一胶体供料辊12分别向第一压合装置13供料以使第一胶体b贴合在离型膜a的上表面,再送至第一冲切装置14进行粗切第一胶体b的形状和离型膜a的定位孔;第二加工机构2包括第一排废辊21、第二胶体供料辊22、第二压合装置23和第二冲切装置24;第二胶体供料辊22向第二压合装置23供料以使第二胶体c贴合在离型膜a的上表面,再送至第二冲切装置24根据定位孔定位后进行粗切第二胶体c的形状;第三加工机构3包括第二排废辊31和第三冲切装置32;第三冲切装置32用于精切产品的形状;排废收卷机构4用于排废和收卷成品。

15.在第一加工机构1的一些实施例中,上述第一压合装置13包括相对设置的两根压料辊。

16.在第一加工机构1的一些实施例中,上述第一加工机构1还包括微粘保护膜供料辊15、第一哑光膜供料辊16,微粘保护膜供料辊15向离型膜a的下表面供应微粘保护膜并在第一压合装置13处压合,第一哑光膜供料辊16向第一胶体b与离型膜a之间供应哑光膜并在第一压合装置13处压合。此处设置微粘保护膜得到作用为垫冲,作为辅助材料,使产品冲切后仍然能留在该微粘保护膜上,维持一个相对位置;而哑光膜的作用是当做过程离型膜,便于冲切完排废,因为哑光膜不是透明的,便于观察容易发现排废未净的现象。

17.在第二加工机构2的一些实施例中,上述第二压合装置23同样是包括相对设置的两根压料辊。

18.在第二加工机构2的一些实施例中,上述第二冲切装置24设置有与离型膜a的定位孔相匹配的定位销(图中未示出),定位销的作用在于与定位孔配合后实现第二冲切装置24的第二粗切刀线g(见下文)与第一胶体b的相对固定,提高冲切第二胶体c的精确度。

19.在第三加工机构3的一些实施例中,上述第三加工机构3还包括第二哑光膜供料辊33和第三压合装置34,第二哑光膜供料辊33向第二胶体c的上表面供应哑光膜并在第三压合装置34处压合,再送至第三冲切装置32进行冲切。此外,第三压合装置34同样是包括相对设置的两根压料辊。

20.在排废收卷机构4的一些实施例中,上述排废收卷机构4包括第三排废辊41、载带供料辊42、第四压合装置43、微粘保护膜收卷辊44和成品收卷辊45;载带供料辊42用于向第一胶体b/第二胶体c的上表面供应载带以便在成品收卷辊45收卷成品;微粘保护膜收卷辊44用于在第四压合装置43之后收卷微粘保护膜。此外,第四压合装置43同样是包括相对设置的两根压料辊。

21.结合下文,第一排废辊21用于排除第一粗切刀线d外的废料(第一胶体b表面的哑光膜不排除);第二排废辊31用于排除第一粗切刀线d与第二粗切刀线g叠加后的刀线外的

废料(顺带排除第一胶体b表面的哑光膜);第三排废辊41用于排除精切后的所有外废。

22.参考图2至图6所示,本发明还包含一种双贴胶的生产工艺,双贴胶的产品包括离型膜a和多种胶体(下文以两种胶体为例进行解释,也即下文的“第一胶体b”“第二胶体c”)。该生产工艺的流程为:先在离型膜a上粗切第一胶体b的形状并排废;粗切第二胶体c的形状并排废,然后将第二胶体c相对第一胶体b定位贴合到离型膜a上;精切所需的产品形状并排废。

23.上述生产工艺包括以下具体步骤(各刀线以虚线表示):步骤一、将第一胶体b贴合在离型膜a上;步骤二、参考图4所示,通过第一粗切刀线d和定位孔刀线e分别在第一胶体b、离型膜a上粗切第一胶体b的形状和定位孔,然后排除第一胶体b不必要的部分,在离型膜a上留出预贴合区域f(也即第一粗切刀线d外的空白区域);步骤三、参考图5所示,通过第二粗切刀线g粗切第二胶体c的形状,排除第二胶体c不必要的部分(也即第一粗切刀线d与第二粗切刀线g叠加后刀线外的空白区域)后,通过定位孔将第二胶体c贴合在离型膜a的预贴合区域f,以保证两种胶体的相对位置精度;步骤四、参考图6所示,最后通过外形及落料孔刀线h来精切所需的产品形状,排除所有废料(也即第一粗切刀线d、第二粗切刀线g、外形及落料孔刀线h叠加后刀线外的空白区域),得到成品。

24.以上“粗切”的概念,应理解为按照第一胶体b/第二胶体c的大致轮廓进行粗略冲切,根据所需胶体的大小不同粗切允许的公差也不同,且粗切后的胶体在贴合时互不粘黏;而“精切”的概念,就是按照所需产品的轮廓形状进行精确冲切,以满足产品的尺寸公差要求为前提,确保良品率。

25.通过上述方案,本发明通过在生产流程上的改进,在生产阶段将两种以上胶体合并加工,并贴合在同一离型膜a上,在后道工序与电子器件贴合时,只需贴合一次即可完成贴合步骤,大大降低操作时间,提高生产效率;并且多种胶体在生产阶段已通过生产设备实现精准定位,胶体与电子器件的贴合次数只有一次,提高了操作的准确性,使得贴合精度得到极大提升。

26.上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。