1.本发明与高分子加工技术有关,特别是关于一种在聚合物发泡弹性体制程中将作为物理发泡剂的超临界流体与熔化的聚合物流体进行混合的混合方法及其系统。

背景技术:

2.以超临界态的惰性气体或二氧化碳作为发泡剂,与已熔化的高分子原料流体相互混合后,再通过温度或压力的控制使发泡剂在聚合物的内部成核后形成气泡,使成型的聚合物内部得以存在有多数气孔,这些发泡技术为高分子加工技术领域中既已公开的技术内容。

3.而为了使发泡剂与原料流体能够完全地混合成为单相溶液,习知技术利用了将固态原料进行熔化的挤筒所具备的螺杆,将发泡剂注入挤筒内,通过螺杆的搅拌混合,使发泡剂与原料流体间被混合成为单相溶液。

4.由于习知的挤筒是为了将高分子原料从固态熔化为流体的技术,因此,在发泡剂注入挤筒时,会对挤筒内部的原料流体产生额外的压力,造成原料流体产生逆流的情况。

5.而为了避免逆流的产生,美国6322347号案中即揭露了在挤筒内部的原料流对应于发泡剂入口的上游方向,以逆止阀技术作为避免原料逆流的手段。

6.但是,将提供逆止的限制元件结合在螺杆上的技术,除了造成维护上的不便外,额外的构件也会增加制造上的难度,同时也影响了螺杆的运作。

技术实现要素:

7.因此,本发明的主要目的在于提供一种混合方法及其系统,其使超临界态的发泡剂在与熔化的原料流混合时,不会对原料流的流动产生影响,可避免原料流产生逆流。

8.为达成上述目的,本发明所提供的混合方法,是将固态的聚合物原料熔化为可流动的熔融原料流体后,以一第一体积流率流入一混合空间中,且在原料流体进入该混合空间的同时或异时地将流体型态的发泡剂导入该混合空间中,使发泡剂与熔融原料流体在该混合空间中混合为混合物,并使该混合物以一第二体积流率于该混合空间中流动,并使该第二体积流率大于该第一体积流率,借此,原料流在往该混合空间流动的过程中,即可通过在该混合空间以较大体积流率进行流动的环境或条件,使原料流的流动得以持续性或间歇性地单向进行,达到止逆的功效。

9.而在本发明所提供的混合系统中,其包含了有一可使流体以一第一体积流率进行流动的第一流路,以及一可使流体以一第二体积流率进行流动的第二流路,并使该第二体积流率大于该第一体积流率,借此,固态的聚合物原料于该第一流路中熔化为可流动的熔融原料流体后,以该第一体积流率离开该第一流路并进入该第二流路中,同时或异时地将发泡剂流体导入该第二流路中,使该熔融原料流体与该发泡剂相互混合成为混合物,并使该混合物以该第二体积流率在该第二流路中流动。

10.为形成该第一流路,该混合系统更包含有一第一管件与一第一螺杆,其中,该第一

螺杆同轴穿伸于该第一管件中,并可以自身的杆轴为转轴进行转动,且以介于该第一螺杆周侧与该第一管件的内壁间的空间构成该第一流路。

11.相对地,为形成该第二流路,该混合系统则包含了有一第二管件与一第二螺杆,其中,该第二螺杆系同轴穿伸于该第二管件中,并可以自身的杆轴为转轴进行转动,且以介于该第二螺杆周侧与该第二管件的内壁间的空间构成该第二流路。

12.在具体的流路构成中,为达到体积流率的差别化,可通过改变管件的内径,螺杆的直径,螺杆的螺距、螺纹深度、螺纹角或牙厚等手段来改变流路的截面积,或者在相同或不同的流路截面积下以不同的螺杆转速达到体积流率差异等。

附图说明

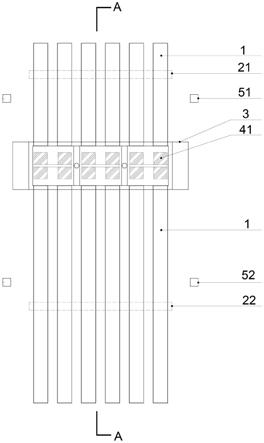

13.图1是本发明一较佳实施例的立体图。

14.图2是本发明一较佳实施例沿图1中2-2割面线的局部剖视图。

15.图3是本发明另一较佳实施例的立体图。

16.图4是本发明另一较佳实施例沿图3中4-4割面线的局部剖视图。

具体实施方式

17.请参阅图1与图2所示,在本发明一较佳实施例中所提供的混合系统10,其包含了有一押出单元20、一混合单元30与一发泡剂供应单元40。

18.该押出单元20为习知用以将固态聚合物原料以热能熔化为可流动如熔融流体的技术内容,在构造上具有了一第一管件21以及一同轴穿伸于该第一管件21内的第一螺杆22,并于该第一螺杆22的周侧与该第一管件21的内侧管壁之间,定义出一可供聚合物原料经过的第一流路23空间。

19.该混合单元30具有一第二管件31以及一同轴穿伸于该第二管件31内的第二螺杆32,并以该第二管件31的管孔空间未被该第二螺杆32占据的部分,定义出一可供聚合物原料经过的第二流路33空间,其中,该第二管件31是同轴串接于该第一管件21上。

20.该发泡剂供应单元40的具体技术内容为一可用控制流体经过的阀,设置于该混合单元30用以将外部以超临界态存在的惰性气体或二氧化碳等流体导入该第二流路33中。

21.该混合系统10在实施时,使固态的聚合物原料经由料斗进入该第一流路23中,以如马达m1的外部动力驱动该第一螺杆22在该第一管件21内以自身的杆轴为轴进行自转运动,以驱使聚合物在该第一流路23中沿着预设的单一方向进行流动,在热能的作用下,聚合物原料自固态熔化成为可流动的熔融原料流体,并持续地往下游方向流动,且以一第一体积流率流出该第一管件21外。

22.自该第一管件21以该第一体积流率流出的熔融原料流体,旋即进入该第二流路23中,并与经由该发泡剂供应单元40进入该第二流路23中的超临界流体混合成为混合物。

23.随之,该第二螺杆32则受另一马达m2的外部动力所驱动,而在该第二管件31内以自身的杆轴为轴进行自转运动,使该混合物在该第二流路33中以一第二体积流率进行流动,且持续地受到该第二螺杆32的搅拌而得以该第二流路33作为混合空间地进行混合,使混合物成为单相的溶液。

24.而混合物的单相溶液即可通过连接于该混合单元30上的一出料端50被移送至预

设的模具模室空间中,再以该超临界流体为发泡剂地在模室空间中进行成核、发泡,从而获得内部具存在有多数气孔的聚合物发泡弹性体。

25.在此所应特别加以说明的是,该第二体积流率是大于该第一体积流率,借此使熔融原料流体在进入该第二流路时,原料流的上游压力大于或相仿于下游的压力,避免对原料流的流动造成阻滞而使压力升高造成回流的情况,而其中,使该第二体积流率大于该第一体积流率的技术手段,在本实施例中使该第二螺杆32的转速大于该第一螺杆22的转速,以提高流体在该第二流路33中的体积流率,来达到上述的功效。

26.再请参阅图3及图4所示,在本发明另一较佳实施例中所提供的混合系统10’,其主要的技术特征是与前述实施例所已公开的一致,亦为通过使原料流在与发泡剂混合时位于上游的第一体积流率,小于位于下游的第二体积流率,从而达到避免原料流逆流的情况产生。

27.而本实施例有别于前述实施例的是在于物品上的不同,具体而言,在本实施例中,该第二管件31’是与该第一管件21’为正交的结合状态,并将该第二螺杆32’的周侧与该第二管件31’内侧管壁间的空间定义为该第二流路33’,这些的不同,并不影响其达成本发明所诉求的目的与功效。

28.所应再加以强调的是,用以达成使原料流与发泡剂混合时的上游体积流率与下游体积流率不同的技术手段,除前述二实施例以转速为例外,也可通过改变流路截面积的手段来达成,诸如改变管件的内径、螺杆的直径,或者改变螺杆的螺距、螺纹深度、螺纹角度的变化或牙厚的调整等,均为可被采用的技术手段,而均应为本发明所应受保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。