1.本发明属于特种钢冶炼技术领域,更具体的是涉及风电轴承滚动体用钢及相应的生产方法。

背景技术:

2.风能作为一种无污染和可再生的绿色环保新型能源,在常规能源告急和全球生态环境恶化的双重压力下,风能的开发势在必行。特别在沿海岛屿及交通不便的地域,风能更能体现其优势。作为一种高效清洁的新能源也日益受到世界各国的重视,其蕴量巨大。

3.风电轴承是风能的核心设备,其主要包括:偏航轴承总成、风叶主轴轴承、变速器轴承、发电机轴承等。其中轴承套圈之间的滚动体主要有四点接触球、交叉滚子、圆柱滚子、调心滚子、深沟球等。风电轴承滚动体作为风电轴承机构的重要传动装置,其排布在轴承外圈与内圈之间,在风电轴承高速运转时,风电轴承滚动体承受着强大的多种交变负荷和冲击,从而对原材料轴承滚动体用钢提出了很高的要求。再由于风电轴承规格比较大,在吊装和更换轴承极为不便且成本较高,一次安装拆卸费用即高达几十万到上百万,使得风电轴承滚动体具有很高的技术复杂度,是公认的国产化难度最大的技术之一。为了满足风电轴承工况恶劣和长寿命的要求,制作轴承滚动体的钢材对有害元素含量、非金属夹杂物及组织均匀性等要求严格。以往由于模铸、电渣重熔工艺生产的钢材在上述质量控制方面具有优势,目前风电轴承滚动体用钢采用模铸、电渣重熔工艺生产的轴承钢,且大尺寸风电轴承滚动体用钢主要依靠进口。

4.与模铸、电渣重熔工艺相比,而连铸工艺在生产效率、成材率、产能、能耗、生产成本、清洁生产等方面具有明显的优势。因此,使用连铸工艺生产大规格风电轴承滚动体,是市场发展趋势。但连铸工艺在非金属夹杂物、碳化物均匀性和组织均匀性等方面的控制技术方面还不成熟。

技术实现要素:

5.本发明为了满足大规格风电轴承滚动体用钢材的强度、硬度、韧性等性能要求,本发明在目前生产高碳硅锰轴承钢的基础上,通过对钢材中有害元素含量进行合理设计,优化生产工艺流程、关键工艺参数,降低钢中氧含量和有害元素含量,从而减少非金属夹杂物,提高钢的纯净度;通过对连铸、轧制及热处理各工序的优化设计来控制钢材内部组织,从而改善碳化物均匀性及组织均匀性,并使各性能满足大规格风电轴承滚动体用钢的要求,替代当前的模铸、电渣重熔生产工艺,替代进口。

6.本发明对微观夹杂物、宏观夹杂物及碳化物尺寸大小都提出严格的要求,微观夹杂物包括a类、c类塑性夹杂物和b类、d类脆性夹杂物。塑性夹杂物在钢中是软的质点,在钢的变形过程中不易与基体之间产生分离,因此其危害较小;而脆性夹杂物在钢中是硬的质点,在轴承运转时产生各种应力集中,同时在钢的变形过程中易与基体分离产生裂纹,更加剧了应力集中易引起开裂,夹杂物颗粒越大、长度越长其危害越大。

7.本发明非金属夹杂物根据gb/t 10561a法检验,各类夹杂物最大值不超过表1要求。

8.表1

[0009][0010]

本发明的宏观缺陷按sep 1927(锻轧钢棒纯净度水浸超声测定方法)水浸高频探伤方法检验,采用5级灵敏度检测,检测总体积≥5dm3,宏观夹杂物达到零缺陷。

[0011]

钢材组织的致密性及碳化物尺寸均匀性对轴承的寿命有比较大的影响,本发明产品的球化组织采用sep 1520对钢材碳化物显微检测,要求碳化物cn5≤5.3,cz6≤6.1,cz7≤7.4,球化碳化物组织达到2.2级,要求低倍组织采用astm e381对钢材低倍组织评级,要求c≤2、r≤2、s≤2,并且不允许出现缩孔、裂纹及皮下气泡。

[0012]

本技术钢材产品的化学成分在国标gb/t18254中gcr15simn基础上对有害元素进行设计如下:s≤0.010%,p≤0.010%,ti≤0.0013%,o≤0.0005%,as≤0.01%,sn≤0.01%,sb≤0.005%,pb≤0.0015%,其他元素满足国标gb/t18254中gcr15simn,余量为fe及不可避免的杂质。

[0013]

本发明的大规格风电轴承滚动体用钢的化学成分中有害元素设计依据如下:

[0014]

1)ti含量的确定

[0015]

ti对轴承危害方式是与n元素结合可形成氮化钛夹杂物,碳氮化钛夹杂物的形式残留于钢中。这种夹杂物坚硬、呈棱角状,严重影响轴承的疲劳寿命。因此确定ti≤0.0013%

[0016]

2)o含量的确定

[0017]

氧在炼钢过程中自然进入钢中的,后期余留在钢中的氧,在钢中主要以feo、mno、sio2、al2o3等夹杂形式存在,特别是al2o3夹杂物影响钢材的使用寿命,大量试验表明,氧含量的降低对提高钢材纯净度特别是降低钢种氧化物脆性夹杂物含量显著有利。本发明氧含量的范围确定为≤0.0005%。

[0018]

3)p、s含量的确定

[0019]

p元素在钢的凝固时引起元素偏析,其溶于铁素体使晶粒扭曲、粗大,且增加冷脆性,因此确定p≤0.010%;s主要以硫化铁(fes)的形态存在于钢中,fes和fe形成低熔点(985℃)化合物。在钢中易产生热脆,降低钢的延展性和韧性,形成的硫化物还破坏了钢的连续性,因此确定s≤0.010%。

[0020]

4)as、sn、sb、pb含量的确定

[0021]

as、sn、sb、pb等微量元素,均属低熔点有色金属,在钢材中存在,引起零件表面出现软点,硬度不均,因此将它们视为钢中的有害元素,本发明这些元素含量的范围确定为as≤0.01%,sn≤0.01%,sb≤0.005%,pb≤0.0015%。

[0022]

本发明是一种提供大规格风电轴承滚动体用钢的生产方法,其工艺流程为铁水预处理—转炉—lf炉外精炼—rh真空脱气—连铸—加热开坯—缓冷—连轧—堆冷—球化退火—精整—车光—表面及内部探伤—包装。

[0023]

主要步骤如下:

[0024]

(1)钢水冶炼:生产过程中选用优质铁水、废钢及原辅料,经过铁水预处理(减少有害元素p、s等);在转炉吹氧进行初炼,将铁水中的碳降低转变为钢水并进一步去除有害元素p、s等;在lf精炼炉精炼,精炼炉选用优质脱氧剂及耐火材料,采用高性能精炼合成渣,控制钢材各类夹杂物的数量及形态,钢包保持长时间的夹杂物去除过程,让非金属夹杂物充分上浮;在rh真空脱气时,炉内达到足够的真空度,保持充足的循环处理时间,适当延长钢包软吹时间,进一步去除钢种的有害气体及非金属夹杂物;

[0025]

(2)连铸:全程做好保护浇注,有效的防止钢水二次污染氧化;采用中间包感应加热、轻压下和联合电磁搅拌,有效阻止柱状晶区的长大,增大中心等轴晶区,使组织晶粒更加细小;采用大断面方型连铸坯390mm

×

510mm,钢材压缩比大于20,提高了铸坯凝固组织致密度,有效控制了铸坯中心疏松和缩孔;连铸采用低过热度浇注,连铸低过热度控制在

△

t≤30℃,有效改善组织的偏析及均匀度;

[0026]

(3)加热开坯:连铸坯热送至轧钢加热炉进行加热,在中性或弱氧化性气氛的加热炉内加热至1100℃-1250℃,总加热时间≥12h,比普通轴承钢加热时间长5h,使钢材内部组织充分得到转变,达到组织一致均匀性,出炉后坯料经高压水除磷后,去除钢材表面缺陷,为后道更好的控制表面质量做预处理,再通过往复式两辊粗轧机将390mm

×

510mm以上的连铸坯实施7道次大压下轧制,第1道次对宽面(510mm以上)面压下75~85mm,将坯料翻转90

°

对(390mm以上的)窄面面压下,第2道次压下量70~80mm,第3道次压下量15~25mm,再将坯料翻转90

°

对另一(510mm以上)宽面面压下,第4道次压下量80~90mm,第5道次压下量20~30mm,最后再将坯料翻转90

°

对另一(390mm以上的)窄面面压下,第6道次压下量90~100mm,第7道次压下量20~30mm,轧制成320mm

×

320mm~340mm

×

340mm的粗轧坯,使边缘至中心组织更加致密,可显著提高钢的致密度,弥补连铸坯的内部缺陷。再经粗轧机开坯成200mm

×

200mm~300mm

×

300mm的中间坯;切除中间坯两端各100mm~200mm,下线进入缓冷坑进行缓冷;

[0027]

(4)连轧:缓冷后中间坯料再次进入加热炉加热至1050℃-1200℃,总加热时间≥2.5h,出炉后的方坯料经高压水除磷后进入粗轧-中轧-精轧机组,坯料受到辊道的不断挤压产生塑性变形,钢中组织由边缘向中心移动,并轧制规格圆棒材,总压缩比>20,圆棒材锯切端部,下线进行堆冷;

[0028]

(5)球化退火:为后续制造风电滚动体提供更好的组织,就必须预热处理(球化退火),使组织更加细小均匀,此发明中的球化退火工艺:将轧制圆棒(堆冷出坑温度≤200℃)装入球化退火炉,圆棒随炉升温在3h内(升温速度5℃/min)至820℃-830℃,并在此温度保温45min-60min,使钢材充分奥氏体化,随后在15min内快速将圆棒转入另外一台炉温在710℃-720℃进行保温3.5h-4.0h,在此温度、时间内钢材中的奥氏体晶粒内形成大量均匀弥散的渗碳体晶核,以此同时奥氏体贫碳处形成铁素体,从而在此过程形成细小弥散的粒状珠光体,再随炉缓慢降温大于12h(降温速度5℃/h)至640℃-650℃,使钢材中的片状珠光体充分弥散得到粒状珠光体,提高球化率,是组织更加细小均匀,最后,钢材出炉,在空气中自然冷却。

[0029]

(6)精整:包括矫直、倒角等精整工序,确保尺寸在

±

0.2mm范围,弯曲度≤1mm/m。

[0030]

(7)车光:在保证尺寸精度要求下,圆棒进行精密车加工,去除钢材表面微小缺陷,制得目标棒材成品。

[0031]

(8)表面及内部采用100%无损检测,检验合格才能成为合格品。

[0032]

主要生产工艺特点如下:

[0033]

1、钢水冶炼须通过选用优质铁水,铁水进行预处理减少有害元素p、s等;转炉无死角搅拌造渣去除有害元素p、s等,冶炼终点精确控制技术、出钢挡渣控制等工艺技术,解决现有技术有害元素ti、ca、as、sn、pb、sb含量偏高的问题;

[0034]

2、采用lf精炼炉高性能合成渣造渣脱氧技术及rh真空循环脱气技术,将钢中的非金属夹杂物及o、h含量降低至极低水平,夹杂物数量和尺寸达到世界领先水平;

[0035]

3、连铸采用全程保护浇注,保护钢水不被二次氧化污染;低过热度浇注、联合电磁搅拌、断面大压缩比,保证了钢材的均匀性及致密度;

[0036]

4、轧钢采用总加热时间≥12h,比普通轴承钢加热时间长5h,使钢材内部组织充分得到转变,充分让钢种的碳化物弥散,减少集中聚集产生的内部应力。

[0037]

5、在球化退火过程中,进一步使钢材的片状的珠光体转变为细小的粒柱状珠光体,是钢材组织中心至边缘更加一致均匀,保持高的一致性;通过球化退火得到的细小粒状珠光体,比软化退火和热轧的片状珠光体更加均匀稳定。

[0038]

6、在精整中,对钢材尺寸进行精确控制,确保尺寸满足产品要求,并进行精密车加工,确保圆棒表面零缺陷;

[0039]

7、本发明生产的大规格风电轴承滚动体用钢满足如下指标要求:

[0040]

微观夹杂物根据gb/t 10561a法检验,非金属夹杂物满足a类细系≤1.5;a类粗系≤1.0;b类细系≤1.0;b类粗系≤0.5;c类细系=0;c类粗系=0;d类细系≤1.0;d类粗系≤0.5;ds类≤1.0。宏观缺陷按sep 1927水浸高频探伤方法检验,采用5级灵敏度检测,检测总体积≥5dm3,宏观夹杂物达到零缺陷;按照碳化物显微检测sep 1520法,碳化物cn5≤5.3,cz6≤6.1,cz7≤7.4,球化碳化物组织达到2.2级;按照astm e381对钢材低倍组织评级,低倍组织满足c≤2、r≤2、s≤2,并且不允许出现缩孔、裂纹及皮下气泡。

[0041]

本技术产品的金相组织就是铁素体和粒状珠光体混合体(粒状珠光体分布在铁素体基体上)。

附图说明

[0042]

图1为本技术产品球化碳化物组织视图;

[0043]

图2为对比例产品球化碳化物组织视图;

[0044]

图3为本技术产品的球化退火的工艺曲线图。

具体实施方式

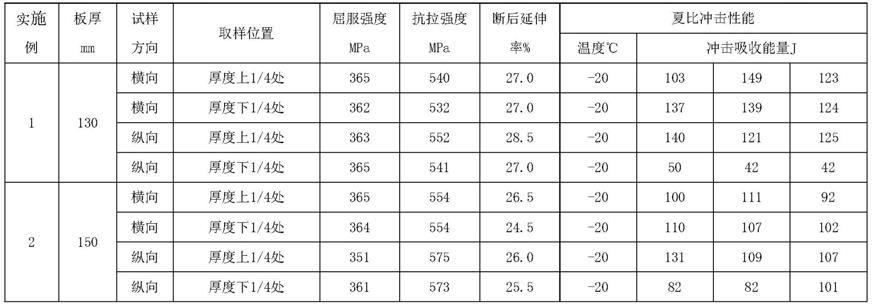

[0045]

以下结合对本发明作进一步详细描述,所述实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0046]

本发明各实施例大规格风电轴承滚动体用钢和(作为对比的)进口材的电渣重熔钢的化学成分(wt%)见表2、表3。

[0047]

表2

[0048] 实施例csimnpscrcunial本发明10.970.561.080.0080.0021.480.010.020.024

本发明20.980.571.070.0070.0031.500.010.020.019本发明30.970.581.080.0080.0021.510.010.020.023对比钢40.960.601.060.0140.0121.430.020.030.031

[0049]

表3

[0050] 实施例moassnsbpbcatio本发明10.010.00560.00150.00110.0010.00020.00090.00046本发明20.010.00520.00090.00130.0010.00050.00110.00048本发明30.010.00470.00110.00150.0010.00030.00100.00045对比钢40.020.00620.00180.00160.0010.00100.00320.00071

[0051]

表4各实施例钢材的夹杂物

[0052][0053]

表5各实施例钢材的低倍数据

[0054] crs裂纹缩孔皮下气泡本发明实施例11.01.01.0无无无本发明实施例21.01.01.0无无无本发明实施例31.01.01.0无无无对比钢1.51.01.0无无无

[0055]

表6各实例钢材的碳化物数据

[0056] cn5cz6cz7本发明实施例15.26.07.3本发明实施例25.26.07.2本发明实施例35.26.07.3对比钢5.36.27.3

[0057]

表7各实施例钢材的水浸高频探伤数据

[0058] 检测总体积/dm3水浸高频探伤结果本发明实施例15.5缺陷长度0,结果ok。本发明实施例25.5缺陷长度0,结果ok。本发明实施例35.5缺陷长度0,结果ok。对比钢5.5缺陷长度4mm。

[0059]

表8各实施例钢材的球化组织数据

[0060] 球化组织级别本发明实施例12.2本发明实施例22.2

本发明实施例32.2对比钢2.3

[0061]

实施例中任一产品的球化组织参见图1,对比例的球化组织参见图2。

[0062]

本发明实施例的大规格风电轴承滚动体用钢的制造流程为铁水预处理—转炉—lf炉外精炼—rh真空脱气—连铸—加热开坯—缓冷—连轧—堆冷—球化退火—精整—车光—表面及内部探伤—包装。

[0063]

具体地,冶炼时选用优质铁水、废钢及原辅料,选用优质脱氧剂及耐火材料。在转炉生产过程中,三个实施例的连铸过热度控制在15-30℃;轧钢加热温度控制在1100~1250℃,加热总时间≥12h,出炉后坯料经高压水除磷后,通过往复式两辊粗轧机将390mm

×

510mm的连铸坯实施7道次大压下轧制,第1道次对510mm面压下80mm,将坯料翻转90

°

,第2道次压下量70mm,第3道次压下量20mm,再将坯料翻转90

°

,第4道次压下量85mm,第5道次压下量25mm,最后再将坯料翻转90

°

,第6道次压下量95mm,第7道次压下量25mm,轧制成粗轧坯325mm

×

325mm,再将粗轧坯轧制开坯成中间坯250mm

×

250mm;中间坯两端各切除150mm,下线进入缓冷坑进行缓冷;缓冷至出坑温度≤200℃后,再次将坯料进入加热炉加热至1050℃-1200℃,总加热时间≥2.5h,出炉后的方坯料经高压水除磷后进入粗轧-中轧-精轧机组并轧制规格φ30mm-110mm圆棒材,总压缩比>20,圆棒材锯切端部,下线进行堆冷;后续球化退火见表9:堆冷至温度≤200℃后,将轧制圆棒装入球化退火炉,圆棒随炉升温在3h内(升温速度5℃/min)至820℃-830℃,并在此温度保温45min-60min,随后在15min内快速将圆棒转入另外一台炉温在710℃-720℃进行保温3.5h-4.0h,再随炉缓慢降温大于12h(降温速度5℃/h)至640℃-650℃,钢材出炉,在空气中自然冷却;再随后将棒材经后续矫直、倒角、表面车光及探伤,制得目标棒材成品。

[0064]

表9

[0065][0066]

由表2、3、4、5、6、7、8对比可知,本发明各实施例中的大规格风电轴承滚动体用钢与电渣重熔钢相比,有害元素如磷、硫、氧、钛以及非金属夹杂物控制水平明显优于电渣重熔钢,即连铸钢材纯净度更加洁净,从低倍检验、碳化物检验及球化组织结果看,本发明的低倍质量、碳化物均匀性、组织均匀性、致密度与电渣重熔工艺生产的钢材质量相当。

[0067]

同时,各实施例按sep 1927法进行水浸高频探伤检验,采用5级灵敏度检测,宏观夹杂物达到零缺陷。

[0068]

综上,本发明采用连铸工艺生产的大规格风电轴承滚动体用钢及其生产方法,在纯净度方面,采取铁水预处理、精炼、真空脱气各工序有效的去除有害非金属夹杂,在组织均匀性和致密度方面,通过对连铸、轧制、球化热处理的关键参数进行优化,得到一套最优生产工艺,最终获得高纯净度、高碳化物均匀性、高组织均匀性和高致密度的钢材从而替代电渣重熔,产生一种高效率、低成本、高质量的生产模式。

[0069]

除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。