1.本发明涉及发动机技术领域,特别涉及一种涡轮增压的发动机的增压控制方法和装置。

背景技术:

2.目前的电机驱动式的涡轮增压器,其旁通阀或喷嘴环开度的位置,是通过旁通阀或喷嘴环全关位置时和当前所在位置时驱动电机转动角度的反馈电压来进行位置计算的。由于电机及传动机构的零件散差、零部件生命周期内的磨损变形等原因,旁通阀或喷嘴环全关位置的反馈电压会发生漂移的情况,结果会导致旁通阀或喷嘴环真实位置计算的不准确,从而使得需求增压压力值与预控开度下的压力值产生偏差,此时系统的pid控制系统会基于压力偏差值进行pid控制。但是如压力偏差值过大会超出pid的控制范围,带来发动机增压控制不稳定的问题。

技术实现要素:

3.有鉴于此,本发明旨在提出一种涡轮增压的发动机的增压控制方法,使发动机增压控制更加稳定。

4.为达到上述目的,本发明的技术方案是这样实现的:

5.一种涡轮增压的发动机的增压控制方法,所述方法包括:检测所述发动机的转速和所述发动机的负荷;根据所述发动机的转速和所述发动机的负荷,确定需求的增压压力;根据所述需求的增压压力和废气阀开度补偿值,确定实际的增压压力,其中所述废气阀开度补偿值在进行上一次增压控制时得到;根据所述实际的增压压力和所述需求的增压压力的差值,进行增压控制。

6.进一步的,所述根据所述需求的增压压力和废气阀开度补偿值,确定实际的增压压力包括:根据所述需求的增压压力,得到补偿前的目标废气阀开度;根据所述补偿前的目标废气阀开度和所述废气阀开度补偿值,得到补偿后的目标废气阀开度;根据所述补偿后的目标废气阀开度,得到所述实际的增压压力。

7.进一步的,通过以下方法在进行上一次增压控制时得到所述废气阀开度补偿值:读取增压控制后的实际的废气阀开度;计算所述补偿后的目标废气阀开度和所述实际的废气阀开度的差;根据所述补偿后的目标废气阀开度和所述实际的废气阀开度的差,确定所述废气阀开度补偿值。

8.进一步的,在计算所述补偿后的目标废气阀开度和所述实际的废气阀开度的差之后,该方法还包括:在判断所述补偿后的目标废气阀开度和所述实际的废气阀开度的差小于等于开度差阈值时,根据所述补偿后的目标废气阀开度和所述实际的废气阀开度的差,确定所述废气阀开度补偿值;在判断所述补偿后的目标废气阀开度和所述实际的废气阀开度的差大于所述开度差阈值时,进行故障报警。

9.进一步的,在读取增压控制后的实际的废气阀开度之前,该方法还包括:判断所述

发动机的转速在预设时间内的变化是否小于变化预设值、所述发动机的负荷是否大于负荷预设值、增压控制是否激活以及增压控制是否故障;在所述发动机的转速在预设时间内的变化小于变化预设值、所述发动机的负荷大于所述负荷预设值、增压控制激活以及增压控制无故障时,执行读取增压控制后的实际的废气阀开度。

10.相对于现有技术,本发明所述的涡轮增压的发动机的增压控制方法具有以下优势:

11.首先检测所述发动机的转速和所述发动机的负荷,然后根据所述发动机的转速和所述发动机的负荷,确定需求的增压压力,接着根据所述需求的增压压力和废气阀开度补偿值,确定实际的增压压力,最后根据所述实际的增压压力和所述需求的增压压力的差值,进行增压控制。本发明能够在合适的时机识别旁通阀或喷嘴环位置漂移,并使用该偏移量在增压控制过程中进行补偿,从而减小用于增压控制的增压压力的差值,使发动机增压控制更加稳定。

12.本发明的另一目的在于提出一种涡轮增压的发动机的增压控制装置,使发动机增压控制更加稳定。

13.为达到上述目的,本发明的技术方案是这样实现的:

14.一种涡轮增压的发动机的增压控制装置,所述装置包括:检测单元以及处理单元,其中,所述检测单元用于检测所述发动机的转速和所述发动机的负荷;所述处理单元用于:根据所述发动机的转速和所述发动机的负荷,确定需求的增压压力;根据所述需求的增压压力和废气阀开度补偿值,确定实际的增压压力,其中所述废气阀开度补偿值在进行上一次增压控制时得到;根据所述实际的增压压力和所述需求的增压压力的差值,进行增压控制。

15.进一步的,所述处理单元还用于:根据所述需求的增压压力,得到补偿前的目标废气阀开度;根据所述补偿前的目标废气阀开度和所述废气阀开度补偿值,得到补偿后的目标废气阀开度;根据所述补偿后的目标废气阀开度,得到所述实际的增压压力。

16.进一步的,所述处理单元还用于通过以下方法在进行上一次增压控制时得到所述废气阀开度补偿值:读取增压控制后的实际的废气阀开度;计算所述补偿后的目标废气阀开度和所述实际的废气阀开度的差;根据所述补偿后的目标废气阀开度和所述实际的废气阀开度的差,确定所述废气阀开度补偿值。

17.进一步的,在计算所述补偿后的目标废气阀开度和所述实际的废气阀开度的差之后,所述处理单元还用于:在判断所述补偿后的目标废气阀开度和所述实际的废气阀开度的差小于等于开度差阈值时,根据所述补偿后的目标废气阀开度和所述实际的废气阀开度的差,确定所述废气阀开度补偿值;在判断所述补偿后的目标废气阀开度和所述实际的废气阀开度的差大于所述开度差阈值时,进行故障报警。

18.进一步的,在读取增压控制后的实际的废气阀开度之前,所述处理单元还用于:判断所述发动机的转速在预设时间内的变化是否小于变化预设值、所述发动机的负荷是否大于负荷预设值、增压控制是否激活以及增压控制是否故障;在所述发动机的转速在预设时间内的变化小于变化预设值、所述发动机的负荷大于所述负荷预设值、增压控制激活以及增压控制无故障时,执行读取增压控制后的实际的废气阀开度。

19.所述涡轮增压的发动机的增压控制装置与上述涡轮增压的发动机的增压控制方

法相对于现有技术所具有的优势相同,在此不再赘述。

20.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

21.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施方式及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

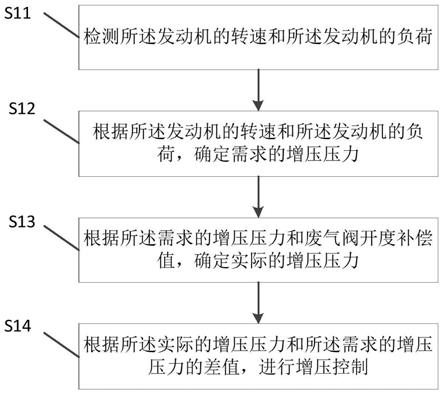

22.图1是本发明一实施例提供的涡轮增压的发动机的增压控制方法的流程图;

23.图2是本发明一实施例提供的实际的增压压力的确定方法的流程图;

24.图3是本发明一实施例提供的废气阀开度补偿值的确定方法的流程图;

25.图4是本发明另一实施例提供的废气阀开度补偿值的确定方法的流程图;

26.图5是本发明一实施例提供的涡轮增压的发动机的增压控制方法的整体流程图;

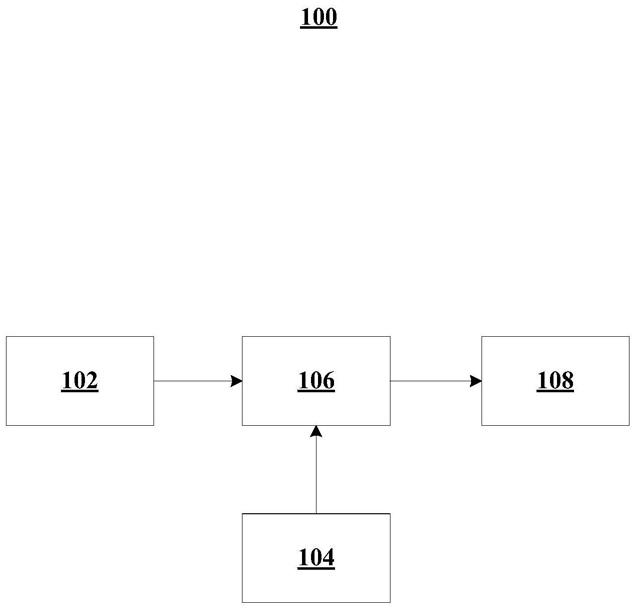

27.图6是本发明一实施例提供的涡轮增压的发动机的增压控制装置的结构框图。

28.附图标记说明:

[0029]1ꢀꢀ

检测单元

ꢀꢀꢀ2ꢀꢀ

处理单元

具体实施方式

[0030]

需要说明的是,在不冲突的情况下,本发明中的实施方式及实施方式中的特征可以相互组合。

[0031]

下面将参考附图并结合实施方式来详细说明本发明。

[0032]

图1是本发明一实施例提供的涡轮增压的发动机的增压控制方法的流程图。如图1所示,所述方法包括:

[0033]

步骤s11,检测所述发动机的转速和所述发动机的负荷;

[0034]

步骤s12,根据所述发动机的转速和所述发动机的负荷,确定需求的增压压力;

[0035]

例如,需求的增压压力也可以理解为理论的增压压力,是发动机在增压控制中满足扭矩的应当增压的压力,以满足驾驶员驾驶意图。不考虑发动机传动机构的零件散差、零部件生命周期内的磨损变形等因素。而从发动机的转速和发动机的负荷确定需求的增压压力是本领域技术人员根据现有模块可以实现的,在此不再赘述。

[0036]

步骤s13,根据所述需求的增压压力和废气阀开度补偿值,确定实际的增压压力;

[0037]

例如,确定实际的增压压力的方法可以如图2所示的步骤s21-步骤s23,该方法包括:

[0038]

步骤s21,根据所述需求的增压压力,得到补偿前的目标废气阀开度;

[0039]

例如,每个发动机都具有增压压力和废气阀开度的对应关系。因此,从需求的增压压力可以得到补偿前的目标废气阀开度,也即理论上废气阀应当达到的开度。

[0040]

步骤s22,根据所述补偿前的目标废气阀开度和所述废气阀开度补偿值,得到补偿后的目标废气阀开度;

[0041]

例如,由于发动机传动机构的零件散差、零部件生命周期内的磨损变形等因素,导致偏移出现,因此使用废气阀开度补偿值对补偿前的目标废气阀开度进行补偿,得到补偿后的目标废气阀开度。废气阀开度补偿值在进行上一次增压控制时得到,得到方式的示例将在下文详述。随着废弃阀开度补偿值的形式不同,补偿后的目标废气阀开度的计算方式

也不同,例如,如果废气阀开度补偿值是一个开度值,则可以使用补偿前的目标废气阀开度与废气阀开度补偿值进行相加或者相减;如果废气阀开度补偿值是一个百分比,则可以使用补偿前的目标废气阀开度与废气阀开度补偿值进行相乘或者相除。

[0042]

步骤s23,根据所述补偿后的目标废气阀开度,得到所述实际的增压压力;

[0043]

例如,同样的,可以基于发动机的增压压力和废气阀开度的对应关系,从补偿后的目标废气阀开度得到实际的增压压力。

[0044]

步骤s14,根据所述实际的增压压力和所述需求的增压压力的差值,进行增压控制。

[0045]

例如,将实际的增压压力和需求的增压压力相减,得到差值,从而使用该差值进行增压控制(例如使用pid控制)并决定pid的控制程度,实现压力闭环控制。由于实际的增压压力是通过补偿后得到的,因此与需求的增压压力的差值较小,进行pid增压控制的过程更加稳定。

[0046]

以下图3提供一种废气阀开度补偿值的确定方法。由于增压控制是不断进行的,因此每一次增压控制都使用上一次增压控制得到的废气阀开度补偿值。如果本次增压控制是第一次,则可以认为废气阀开度补偿值是零。因此,如图3所示,在进行上一次增压控制时得到废气阀开度补偿值的方法包括:

[0047]

步骤s31,读取增压控制后的实际的废气阀开度;

[0048]

例如,在上一次增压控制后,或者也可以认为将实际的增压压力和需求的增压压力的差值控制到预设范围内时,读取实际的废气阀开度。

[0049]

步骤s32,计算所述补偿后的目标废气阀开度和所述实际的废气阀开度的差;

[0050]

例如,在上一次增压控制时,由于同样适用上文所述的方法,因此也同样具有补偿后的目标废气阀开度。因此计算补偿后的目标废气阀开度和实际的废气阀开度的差。

[0051]

步骤s33,根据所述补偿后的目标废气阀开度和所述实际的废气阀开度的差,确定所述废气阀开度补偿值。

[0052]

例如,在上一次增压控制时,计算出目标废气阀开度和实际的废气阀开度的差之后,可以直接将该差值作为废气阀开度补偿值使用。当然,也可以将该差值进行二次计算,然后作为废气阀开度补偿值,例如可以乘以固定系数或者百分比后作为废弃开度补偿值,又或者根据预先设定的比例和转换关系,将该差值对应转换为另一个开度值或百分比后作为废弃开度补偿值,本发明对此二次计算的方式不做限定。随后,可以将该废气阀开度补偿值存储并更新至电控系统。

[0053]

本次增压控制时,直接调用电控系统中存储的废气阀开度补偿值。

[0054]

以下图4提供一种更为优选的废气阀开度补偿值的确定方法。如图4所示,该方法还包括:

[0055]

步骤s41,判断所述发动机的转速在预设时间内的变化是否小于变化预设值、所述发动机的负荷是否大于负荷预设值、增压控制是否激活以及增压控制是否故障;

[0056]

步骤s42,在所述发动机的转速在预设时间内的变化小于变化预设值、所述发动机的负荷大于所述负荷预设值、增压控制激活以及增压控制无故障时,读取增压控制后的实际的废气阀开度;

[0057]

例如,为了保证废气阀开度补偿值的准确性,只有在发动机的转速在预设时间内

的变化小于变化预设值、发动机的负荷大于负荷预设值、增压控制激活以及增压控制无故障时,才读取增压控制后的实际的废气阀开度。

[0058]

步骤s43,计算所述补偿后的目标废气阀开度和所述实际的废气阀开度的差;

[0059]

步骤s44,判断所述补偿后的目标废气阀开度和所述实际的废气阀开度的差是否小于等于开度差阈值;

[0060]

例如,步骤s43-s44的实施例与上实施例相似,在此不再赘述。

[0061]

步骤s45,在判断所述补偿后的目标废气阀开度和所述实际的废气阀开度的差小于等于开度差阈值时,根据所述补偿后的目标废气阀开度和所述实际的废气阀开度的差,确定所述废气阀开度补偿值;

[0062]

例如,如果补偿后的目标废气阀开度和实际的废气阀开度的差小于等于开度差阈值时,说明补偿后的目标废气阀开度和实际的废气阀开度的差可信,可以根据计算出的差确定废气阀开度补偿值;

[0063]

步骤s46,在判断所述补偿后的目标废气阀开度和所述实际的废气阀开度的差大于所述开度差阈值时,进行故障报警。

[0064]

例如,如果补偿后的目标废气阀开度和实际的废气阀开度的差大于开度差阈值时,说明发动机的增压器已经达到其生命周期,则进行故障报警以便进行更换。

[0065]

图5是本发明一实施例提供的涡轮增压的发动机的增压控制方法的整体流程图。如图5所示,该流程是本发明提供的优选的流程,具体如下:

[0066]

首先检测所述发动机的转速和所述发动机的负荷;

[0067]

然后根据所述发动机的转速和所述发动机的负荷,确定需求的增压压力;接着根据所述需求的增压压力,得到补偿前的目标废气阀开度;

[0068]

然后根据所述补偿前的目标废气阀开度和所述废气阀开度补偿值,得到补偿后的目标废气阀开度;为了表示方便,图中使用了“ ”进行计算,但是可以理解的是,如上文所述,此处也可以是其他计算方式。

[0069]

接着根据所述补偿后的目标废气阀开度,得到所述实际的增压压力;

[0070]

最后根据所述实际的增压压力和所述需求的增压压力的差值,进行增压控制。

[0071]

其中,在增压控制之后,还可以计算废气阀开度补偿值供下一次增压控制使用,首先判断所述发动机的转速在预设时间内的变化是否小于变化预设值、所述发动机的负荷是否大于负荷预设值、增压控制是否激活以及增压控制是否故障;

[0072]

接着在所述发动机的转速在预设时间内的变化小于变化预设值、所述发动机的负荷大于所述负荷预设值、增压控制激活以及增压控制无故障时,读取增压控制后的实际的废气阀开度;

[0073]

然后计算所述补偿后的目标废气阀开度和所述实际的废气阀开度的差;

[0074]

接着判断所述补偿后的目标废气阀开度和所述实际的废气阀开度的差是否小于等于开度差阈值;

[0075]

最后在判断所述补偿后的目标废气阀开度和所述实际的废气阀开度的差小于等于开度差阈值时,根据所述补偿后的目标废气阀开度和所述实际的废气阀开度的差,确定所述废气阀开度补偿值;在判断所述补偿后的目标废气阀开度和所述实际的废气阀开度的差大于所述开度差阈值时,进行故障报警。

[0076]

图6是本发明一实施例提供的涡轮增压的发动机的增压控制装置的结构框图。如图6所示,所述装置包括:检测单元1以及处理单元2,其中,所述检测单元1用于检测所述发动机的转速和所述发动机的负荷;所述处理单元2用于:根据所述发动机的转速和所述发动机的负荷,确定需求的增压压力;根据所述需求的增压压力和废气阀开度补偿值,确定实际的增压压力,其中所述废气阀开度补偿值在进行上一次增压控制时得到;根据所述实际的增压压力和所述需求的增压压力的差值,进行增压控制。

[0077]

进一步的,所述处理单元2还用于:根据所述需求的增压压力,得到补偿前的目标废气阀开度;根据所述补偿前的目标废气阀开度和所述废气阀开度补偿值,得到补偿后的目标废气阀开度;根据所述补偿后的目标废气阀开度,得到所述实际的增压压力。

[0078]

进一步的,所述处理单元2还用于通过以下方法在进行上一次增压控制时得到所述废气阀开度补偿值:读取增压控制后的实际的废气阀开度;计算所述补偿后的目标废气阀开度和所述实际的废气阀开度的差;根据所述补偿后的目标废气阀开度和所述实际的废气阀开度的差,确定所述废气阀开度补偿值。

[0079]

进一步的,在计算所述补偿后的目标废气阀开度和所述实际的废气阀开度的差之后,所述处理单元2还用于:在判断所述补偿后的目标废气阀开度和所述实际的废气阀开度的差小于等于开度差阈值时,根据所述补偿后的目标废气阀开度和所述实际的废气阀开度的差,确定所述废气阀开度补偿值;在判断所述补偿后的目标废气阀开度和所述实际的废气阀开度的差大于所述开度差阈值时,进行故障报警。

[0080]

进一步的,在读取增压控制后的实际的废气阀开度之前,所述处理单元2还用于:判断所述发动机的转速在预设时间内的变化是否小于变化预设值、所述发动机的负荷是否大于负荷预设值、增压控制是否激活以及增压控制是否故障;在所述发动机的转速在预设时间内的变化小于变化预设值、所述发动机的负荷大于所述负荷预设值、增压控制激活以及增压控制无故障时,执行读取增压控制后的实际的废气阀开度。

[0081]

上文所述的涡轮增压的发动机的增压控制装置的实施例与上文所述的涡轮增压的发动机的增压控制方法的实施例类似,在此不再赘述。

[0082]

以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。