1.本技术涉及家用电器领域,尤其涉及一种烘道组件及洗烘一体机。

背景技术:

2.烘干机在风机作用下,外界新鲜冷空气直接通过进风口与加热器热交换后变成干燥的热空气,然后与滚筒中翻滚的衣物进行热交换后被排出机体,而滚筒中的衣物,在干燥热空气作用下水分逐步蒸发并烘干。目前市场上的洗烘一体机的烘道组件,一般都是通过给电阻加热管加热,产生热量,风扇转动形成气流,将热风吹入桶内对衣物起到烘干的作用,这种方式加热管加热量小,加热的效率低,烘干所需时间长。

技术实现要素:

3.本技术提供一种烘道组件及洗烘一体机,以解决现有技术中的烘道组件加热量小,加热效率低的技术问题。

4.一方面,本技术提供一种烘道组件,包括:风机、风管、感应线圈以及发热片;

5.所述感应线圈和所述发热片设置于所述风管内,所述感应线圈和所述发热片相对设置,且在所述感应线圈通电时,所述感应线圈产生的磁感线穿过所述发热片,所述发热片发热并加热所述风管内的气流;

6.所述风管与所述风机的出风口连通,气流经所述出风口进入所述风管内,并在所述风管内加热后经所述风管引流至预设位置。

7.在本技术一种可能的实现方式中,所述感应线圈的下表面与所述发热片的上表面互相平行,且两个平面之间的距离为a,所述a满足:5mm≤a≤10mm。

8.在本技术一种可能的实现方式中,所述感应线圈的导线为内部中空结构。

9.在本技术一种可能的实现方式中,所述发热片上设有多个沿第一方向延伸的凸起和/或凹槽。

10.在本技术一种可能的实现方式中,所述感应线圈包括至少一个第一线圈组和一个第二线圈组,所述第一线圈组位于所述第二线圈组的内部。

11.在本技术一种可能的实现方式中,所述发热片包括第一发热部和第二发热部,所述第一发热部的厚度不小于所述第二发热部的厚度,所述第一线圈组在所述第一发热部所在平面的正投影与所述第一发热部的轮廓线重叠。

12.在本技术一种可能的实现方式中,所述烘道组件包括两个感应线圈和一个发热片,两个所述感应线圈分别设置在所述发热片的两侧。

13.在本技术一种可能的实现方式中,所述风管包括上风壁和下风壁,所述感应线圈和所述发热片分别设置在所述上风壁或所述下风壁上。

14.在本技术一种可能的实现方式中,所述风管内设有温度传感器。

15.另一方面,本技术还提供一种洗烘一体机,包括所述洗烘一体机包括如前文所述的烘道组件;所述风管设置在所述内桶的外壁上,所述风管的两端分别与所述内桶和所述

可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

29.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

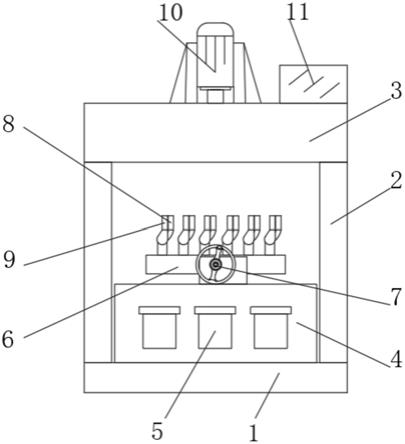

30.请参考图1至图3,本技术实施例提供一种烘道组件10,包括:风机11、风管12、感应线圈13以及发热片14;感应线圈13和发热片14设置于风管12内,感应线圈13和发热片14相对设置,且在感应线圈13通电时,感应线圈13产生的磁感线穿过发热片14,发热片14发热并加热风管12内的气流;风管12与风机11的出风口111连通,气流经出风口111进入风管12内,并在风管12内加热后经风管12引流至预设位置。

31.需要说明的是,本技术通过设置感应线圈13与发热片14,利用磁场感应加热原理加热发热片14。当感应线圈13通电时,电流通过感应线圈13产生磁场;为了便于描述,将磁场的分布简化为一些曲线的组合,并将这些曲线称之为磁感线,磁感线每一点的切线方向都和该点的磁场方向一致;当磁场内的磁感线通过导磁体,即发热片14,在发热片14上会产生涡流效应,使得发热片14产生热量并快速升温,而导磁体单位面积内通过的磁感线数量即为磁通量,发热片14通过的磁通量越大,发热量越大。发热片14由于温度升高,会与周围的空气产生热交换,发热片14将自身的热量传递给周围的空气,并以此使得周围空气的温度升高。

32.需另外说明的是,风管12内加热后的空气,在风机11的作用下会形成热的气流,即热风,热风沿风管12引流带至预设位置,该预设位置位于风管12远离风机11一端的出口处。其中一种可能的应用场景是将本技术中的烘道组件用于烘干物品,例如用于烘干衣物。另一种可能的实施方式是预设位置存在待烘干的衣物,热风引被风管12流至带烘干的衣物上以完成衣物的烘干。

33.本技术实施例通过将感应线圈13与发热片14相对设置。感应线圈13内导入高频谐振电流,使得发热片14产生涡流效应,发热片14快速升温并将热量传递给周围的空气。发热片14为片状结构,相较于传统螺旋线圈感应加热所使用的柱状发热棒,发热片14可增大发热面积,增大发热量。在风机11吹出的气流带动下,可提高热风的流量,将热风沿风管12送入到预设位置,进而快速将预设位置的衣物烘干,从而提高烘干效率。

34.具体地,感应线圈13在发热片14所在平面的正投影与发热片14的轮廓线部分重合。如此,当感应线圈13通电产生磁场后,可保证存在磁感线穿过发热片14并产生热量,完成对周围空气的加热。

35.优选的,感应线圈13和发热片14正对设置。进一步地,感应线圈13在发热片14所在平面的正投影落入发热片14的外轮廓线内。如此,可避免感应线圈13产生的磁感线被除发

热片14以外的导磁体所吸收,避免能量的损失以及非发热片14的导磁体发热引发的风险,减少电力消耗以及提高烘道组件10的安全性。

36.在一些实施例中,感应线圈13的下表面与发热片14的上表面互相平行,且两个平面之间的距离为a,a满足:5mm≤a≤10mm。

37.具体的,感应线圈13朝向发热片14的平面为感应线圈13下表面,即第一平面p1;相应的,发热片14朝向感应线圈13的平面为发热片14的上表面,即第二平面p2。感应线圈13的下表面与发热片14的上表面互相平行,即第一平面p1与第二平面p2互相平行。第一平面p1与第二平面p2一一对应,可最大限度吸收利用感应线圈13通电后产生的磁感线,减少电力消耗。第一平面p1与第二平面p2之间的间距满足a,既可保障气流流通的通畅性;也避免了当第一平面p1与第二平面p2之间的距离小于5mm时,发热片14温度过高,对发热片14或烘道组件10造成损害;还避免了当第一平面p1与第二平面p2之间的距离大于10mm时,发热片14发热量不够,无法产生足够的热空气烘干衣物。

38.进一步地,在另一些实施例中,a也可以满足其他值,例如,3mm≤a≤5mm、或10mm≤a≤15mm等,在此不作限定。

39.在一些实施例中,烘道组件10包括两个感应线圈13和一个发热片14,两个感应线圈13分别设置在发热片14的两侧。具体的,一个发热片14的两个侧面均各设有一个感应线圈13,如此,发热片14的两侧均可以吸收通过磁感线并发热,提高了发热片14的发热效率。

40.在一些实施例中,烘道组件10包括两个发热片14和一个感应线圈13,两个发热片14分别设置在感应线圈13的两侧。具体的,一个感应线圈13的两个侧面均各设有一个发热片14,如此,感应线圈13沿其上表面和下表面发出的磁感线均能被发热片14所吸收发热,可提高能量利用率,减少电力消耗。

41.进一步地,在另一些实施例中,烘道组件10的还可以包括的任意数量的感应线圈13和发热片14,可以理解的是,其他任意感应线圈13与发热片14间隔设置的方式均可。例如,四个发热片14围合形成框体,四个感应线圈13分别相对设置在一个发热片14的一侧,在此不作限定。

42.在一些实施例中,感应线圈13的导线为内部中空结构。需要说明的是,感应线圈13可接通高频谐振电流,可提高感应线圈13产生磁感线的密度,从而提高发热片14发热量;且利用高频谐振电流的趋肤效应,即感应线圈13中有交流电或者交变电磁场时,感应线圈13内部的电流分布不均匀,电流集中在感应线圈13外表的薄层,越靠近感应线圈13表面,电流密度越大,感应线圈13内部实际上电流较小。如此,感应线圈13可以由中空的导线加工而成,在保证可以为发热片14发热提供足够磁通量的基础上,减少电力消耗,降低成本。

43.在一些实施例中,感应线圈13的材质优选为铜金属,铜金属电阻低,发热量较小,导电性优异;并且导热性优异、机械强度高、耐弯折,可降低感应线圈13的使用成本和延长烘道组件10的使用寿命。

44.在另一些实施例中,感应线圈13的材质也可选用铝金属,以降低感应线圈13的生产成本,在此不作限定。

45.请参阅图4,在一些实施例中,感应线圈13包括至少一个第一线圈组131和一个第二线圈组132,每个第一线圈组131均位于第二线圈组132的内部。

46.第一线圈组131沿预设方向设置有多个第一子线圈1311,所述第二线圈组132沿预

设方向设置有多个第二子线圈1321。

47.需要说明的是,为了便于安装感应线圈13,在风管12内设有多个线圈卡槽,感应线圈13嵌设在多个线圈卡槽内,线圈卡槽垂直固定在风管12的内壁上,线圈卡槽向风管12内部延伸的方向可为预设方向。其中,第一子线圈1311与第二子线圈1321均沿预设方向设置。

48.需另说明的是,第一线圈组131位于第二线圈组132的内部,即位于最外侧的线圈组为第二线圈组132。

49.具体的,本技术实施例包括一个第一线圈组131和一个第二线圈组132,第一线圈组131位于第二线圈组132内部,组成同心圆环形,可使磁感线均匀布置,让发热片14发热更均匀,提高热风质量。

50.进一步地,在另一些实施例中,第二线圈组132内还可以包括其他数量的第一线圈组131,或2个、或3个、或4个等,在此不作限定。

51.进一步地,在另一些实施例中,感应线圈13还可采用盘式线圈、或螺旋线圈、或蜂房式线圈等,在此不作限定。

52.具体的,第一线圈组131包括多个第一子线圈1311,多个第一子线圈1311沿预设方向设置。第二线圈组132包括多个第二子线圈1321,多个第二子线圈1321沿预设方向设置。第一子线圈1311和第二子线圈1321均为首尾连接的导线组成,即封闭的线圈,便于第一子线圈1311和第二子线圈1321的安装。

53.优选的,第一线圈组131包括3个第一子线圈1311,第二线圈组132包括3个第二子线圈1321。如此,可保证第一线圈组131和第二线圈组132产生足够的磁感线,进而发热片14产生足够的热量,以此快速烘干物品。

54.进一步地,在另一些实施例中,第一线圈组131的第一子线圈1311的数量大于第二线圈组132的第二子线圈1321的数量,例如,第一线圈组131包括4个第一子线圈1311,第二线圈组132包括3个第二子线圈1321。如此,第一线圈组131发出的磁感线数量更多,发热片14与第一线圈组131对应的区域发热量更大,且该区域位于气流流过的中部区域,气流流速更大,可快速的带走发热片14产生的热量,提高烘干效率。

55.进一步地,在另一些实施例中,一个第一线圈组131包括第一子线圈1311的数量可以是1个、或2个、或5个等,在此不作限定;第二线圈组132包括第二子线圈1321的数量可以是1个、或2个、或4个等,在此不作限定。

56.进一步地,在另一些实施例中,第一子线圈1311和第二子线圈1321为腰圆形,可减少感应线圈13在竖直投影下面积,减少安装所需空间,提高感应线圈13的适用形。

57.在一些实施例中,组成感应线圈13的各导线之间存在一定间隙,在任意两个导线上各取一点,两点之间的距离不小于2mm,相邻两个导线之间优选为2mm。如此,可避免感应线圈13在通电时导线互相之间的干扰,提高安全性。

58.在一些实施例中,感应线圈13上还涂有绝缘漆,以此避免感应线圈13导线之间的短路,保证发热片14发热效率和提高烘道组件10的安全性。

59.请参阅图5,在一些实施例中,发热片14包括第一发热部141和第二发热部142,第一发热部141的厚度不小于第二发热部142的厚度,第一线圈组131在第一发热部141所在平面的正投影与第一发热部141的轮廓线重叠。

60.具体的,第一线圈组131在第一发热部141所在平面的正投影与第一发热部141的

轮廓线完全重叠。而第一发热部141的厚度不小于第二发热部142的厚度,可保证在第一线圈组131上产生的磁感线数量更多,而相应的第一发热部141产生的热量更大情况下,第一发热部141的厚度足够承受更高的温度,延长发热片14的使用寿命。

61.在本技术一些实施例中,第二线圈组132内部设有多个的第一线圈组131,且每个第一线圈组131在第一发热部141所在平面的正投影围合形成的区域彼此不相互重叠。发热片14包括与第一线圈组131数量一致的第一发热部141,且多个第一线圈组131与多个第一发热部141一一对应设置。任意一个第一线圈组131在与其对应设置的第一发热部141所在平面的正投影与与其对应设置的第一发热部141的轮廓线完全重叠。

62.在本技术一些实施例中,第二线圈组132内部设有多个的第一线圈组131,且多个第一线圈组131按同心圆环的形状布置。发热片14包括一个第一发热部141。第一发热部141与最外侧的第一线圈组131对应设置,且该第一线圈组131在第一发热部141所在平面的正投影与第一发热部141的轮廓线完全重叠。

63.进一步地,在另一些实施例中,第一发热部141的厚度也可以小于第二发热部142的厚度,在此不作限定。

64.在一些实施例中,发热片14的材质为不锈钢,优选为s430不锈钢,其发热效率高且成本较低,可降低制造成本,有利于大规模生产。

65.进一步地,在另一些实施例中,发热片14的还可以是其他材质的导磁体,例如,硅钢片,或软磁合金等,在此不作限定。

66.请参阅图3,在一些实施例中,发热片14上设有多个沿第一方向f1延伸的凸起和/或凹槽。

67.具体的,发热片14上设有多个凸起和/或凹槽。如此,可以增大发热片14的过风面积,可以理解的是,在发热片14竖直投影面积不变的情况下,在发热片14上设置凹槽和/或凸起,可以增大发热片14的表面积,气流经过发热片14的面积更大,即过风面积更大,带走热量越多,可提高烘道组件10吹出的热风量。发热片14上的凸起和/或凹槽沿第一方向f1延伸。第一方向f1即风机11吹出气流沿在风管12流动的方向,如此设置可减少凸起和/或凹槽对气流的阻挡,进而减少凸起和/或凹槽对热风的阻挡。如此,可提高烘道组件10吹出的热风量,提高热风质量。

68.进一步地,在另一些实施例中,发热片14上的凸起和/或凹槽还可以沿其他方向延伸,例如,沿与风的流向垂直方向延伸,或沿s形延伸等,在此不作限定。

69.在一些实施例中,风管12包括上风壁121和下风壁122,感应线圈13和的发热片14分别设置在上风壁121或下风壁122上。

70.具体的,风管12为分离式设置,即感应线圈13嵌设在上风壁121或下风壁122上,而发热片14则用螺钉固定安装在未安装感应线圈13的上风壁121或下风壁122上。如此,不仅感应线圈13与发热片14为分离式设置,风管12也相应的为分离式设置,便于烘道组件10的安装,提高安装效率,也有利于烘道组件10出现故障时的快速拆卸,提高维修效率。

71.在另一些实施例中,风管12也可以是一体式设置,在此不作限定。

72.在一些实施例中,风管12内设有温度传感器15。如此,可实时检测风管12内空气的温度,以此来动态调整感应线圈13输入电流的大小,进而实现对发热片14发热量的动态控制。灵活调整热风的温度,使得在烘干过程中可以根据需要调整热风温度,减少电力消耗,

降低烘干成本,提高烘干效率。

73.请参阅图1至图5,本技术实施例还提供一种洗烘一体机30,包括前文所述的烘道组件10;风管12设置在内桶的外壁上,风管12的两端分别与内桶和出风口111连通。由于该洗烘一体机30具有上述烘道组件10,因此具有全部相同的有益效果,本实用新型在此不再赘述。在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

74.以上对本技术实施例所提供的一种烘道组件及洗烘一体进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。