1.本实用新型涉及固废处理技术领域。更具体地说,本实用新型涉及一种浸渍管投料式有机固废熔铁浴气化装置。

背景技术:

2.在垃圾固废、生物质废弃物处理方面,与传统工艺相比,熔铁浴是一种更为先进的将有害废弃物转变为低碳能源的工艺。熔铁浴是将有机固废颗粒高速喷吹进入熔浴中,并鼓入气化剂如纯氧气,进行彻底的处理和转化,将碳氢元素转化成洁净合成气(一氧化碳和氢气),既可作为燃气,也可用于化工合成,如甲烷化制取天然气、费托合成制取汽油柴油等,而无机物则大部分留在浮于表面的熔渣中,实现减量化、无害化处理。

3.同日申请的发明专利201910827041.0和实用新型201921452122.9,公开了一种双熔浴有机固废喷吹气化装置,利用熔铁浴气化垃圾固废、生物质废弃物,采用浸没式冶金喷枪的方式,用载气为动力,向熔融铁液和熔融渣液中喷吹待气化的颗粒状、粉状的固废物料,获得合成气。

4.但是,在实际生产中,多种来源、多种类型的垃圾组成的混合型“高熵”固废,并不容易破碎并粉碎至一定粒径,成为类似煤炭颗粒、煤粉那样的适合喷吹的脆性物料。大多数情况下,垃圾固废中的高分子聚合物,往往在物理形态上呈轻薄、柔性、弹性、韧性、薄膜、袋状物、纤维、织物、粘性、泡状物等,难以加工破碎。以废旧塑料为例,热固性废旧塑料容易破碎一些,而热塑性废旧塑料则较为困难。橡胶、海绵等也都难以粉碎成类似可喷吹煤颗粒、煤粉的状态。另外,垃圾、工业固废出厂时经常被压缩打包,捆扎为一定规格的混合包裹,继续拆包、破碎、分选、粉碎,费时费力、效率低下。

5.熔铁浴处理垃圾固废,特别是高度混杂型的“高熵固废”,其优点在于对于其化学组成和特性“不挑食”、“全部通吃”,无论是有机物、还是无机物,皆可直接处理。有机物不论是高分子聚合物,还是生物质;无机物不论是玻璃、金属,还是灰土,都可直接入炉。这一对化学成分“不挑剔”的优势,如果受制于固体物料的物理形态的严格限定,熔铁浴的通用性和普适性将会大打折扣。

技术实现要素:

6.本实用新型的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

7.本实用新型还有一个目的是提供一种浸渍管投料式有机固废熔铁浴气化装置,能够将块状或不规则形状的固体物料直接投入气化炉中进行气化处理,使有机固废熔铁浴气化装置的通用性和普适性得到了极大提高,同时也能够有效降低物料预处理的工作量和加工成本。

8.为了实现根据本实用新型的这些目的和其它优点,提供了一种浸渍管投料式有机固废熔铁浴气化装置,包括:

9.气化炉,其内部盛有熔铁浴,所述熔铁浴上浮有熔渣浴,所述气化炉的顶部设有出

气口;

10.至少一个浸渍管,任一浸渍管的下端浸没于所述熔铁浴中,上端穿出所述气化炉并延伸至所述气化炉的上方,浸渍管的上端与进料机构连通,浸渍管的内部与加氧机构连通。

11.优选的是,所述气化炉的内部还盛有熔融铋液,所述熔融铋液位于所述熔铁浴的下方;所述浸渍管投料式有机固废熔铁浴气化装置还包括至少一个喷淋机构,一个浸渍管对应设置一个喷淋机构,任一喷淋机构包括设于与其对应的浸渍管的内侧壁上的至少一个铋液喷头,任一铋液喷头的进液端与所述气化炉的底部连通,出液端和与其对应的浸渍管的上部连通。

12.优选的是,任一喷淋机构还包括:

13.低位铋液储罐,其位于所述气化炉的下方,低位铋液储罐通过第一管道与所述气化炉的底部连通,第一管道上设有第一阀门;低位铋液储罐的顶部与泄压机构连通;

14.增压管,其一端与低位铋液储罐的顶部连通,另一端与气体增压机构的出气端连通;

15.提升管,其下端与低位铋液储罐连通,上端与任一铋液喷头的进液端均连通。

16.优选的是,任一喷淋机构还包括:

17.高位铋液储罐,其设于低位铋液储罐的上方,且位于提升管的上端与任一铋液喷头之间,高位铋液储罐的顶部与提升管的上端连通,底部通过第二管道与任一铋液喷头均连通;提升管上设有第二阀门,第二管道上设有第三阀门。

18.优选的是,任一第一管道上套设有冷却套,其位于第一管道的靠近所述气化炉的一端和第一阀门之间。

19.优选的是,所述气化炉的下部为倒锥体结构,所述气化炉的下部设有感应加热机构。

20.优选的是,还包括合成气管道,其一端与所述出气口连通,另一端连通合成气储罐。

21.优选的是,所述进料机构包括下料仓和至少一个加料锁斗,所述下料仓设于任一浸渍管的上方,一个浸渍管对应设置一个加料锁斗,任一加料锁斗的顶部均与所述下料仓的底部连通,底部和与其相对应的浸渍管的顶部连通,任一加料锁斗的顶部设有进料阀,底部设有出料阀;任一加料锁斗与惰性气体压力罐和抽气机构均连通。

22.优选的是,所述抽气机构包括降温除尘单元、压缩机和回收气储罐,所述降温除尘单元的进气端与任一加料锁斗均连通,出气端通过所述压缩机与所述回收气储罐连通。

23.优选的是,所述加氧机构包括至少一个氧枪,一个浸渍管对应设置一个氧枪,任一氧枪的喷头位于与其对应的浸渍管的内部。

24.本实用新型至少包括以下有益效果:

25.一、本实用新型在盛有熔铁浴的气化炉上设置了浸渍管,通过浸渍管可将块状或不规则形状的固体物料直接浸没式投入气化炉的熔池内部进行气化处理,在加料前无需将固体物料破碎并粉碎至适合喷吹的粒径,使有机固废熔铁浴气化装置不受制于固体物料的物理形态的严格限定,通用性和普适性得到了极大提高,同时也能够有效降低物料预处理工作量和加工成本;

26.二、本实用新型设置了喷淋机构,喷淋机构的铋液喷头设于浸渍管的内侧壁上,铋液喷头的进液端与气化炉的底部连通,出液端和浸渍管的上部连通,能够实现低熔点绿色重金属铋液的循环喷淋,通过铋液喷头向浸渍管内喷淋铋液,使铋液落在固体物料的顶部,不仅能够将铋液的热量传递给固体物料,而且依靠铋液具有高密度的特性能够将固体物料压入浸渍管内的渣液或铁液中,进而加快固体物料的热裂解,进一步提高气化效率;

27.三、本实用新型在加料锁斗上设置了抽气机构,抽气机构包括降温除尘单元、压缩机和回收气储罐,通过抽气机构能够将固体物料气化所产生的挥发性产物进行回收,避免挥发性产物直接进入大气环境中,起到保护环境的效果。

28.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

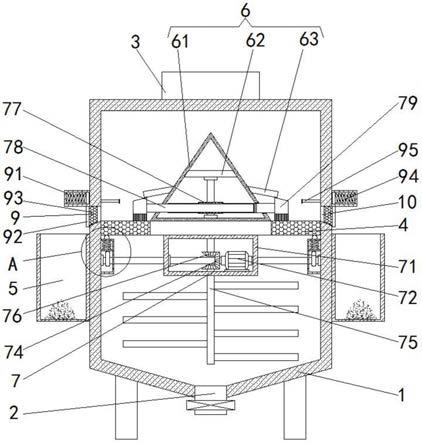

29.图1为本实用新型的其中一个技术方案的所述的浸渍管投料式有机固废熔铁浴气化装置的结构示意图;

30.图2为本实用新型的其中一个技术方案的所述的浸渍管投料式有机固废熔铁浴气化装置的结构示意图;

31.图3为本实用新型的其中一个技术方案的所述的浸渍管的下端的结构示意图;

32.附图标记说明:气化炉101;熔铁浴102;熔渣浴103;固体物料104;浸渍管201;下料仓202;加料锁斗203;进料阀204;出料阀205;上料机构206;惰性气体压力罐207;降温除尘单元208;压缩机209;回收气储罐210;回收气喷嘴211;氧枪212;合成气管道301;合成气后处理机构302;合成气储罐303;熔融铋液401;铋液喷头402;低位铋液储罐403;第一管道404;第一阀门405;增压管406;气体增压机构407;提升管408;高位铋液储罐409;第二管道410;第二阀门411;第三阀门412;冷却套413;感应加热机构414;裙边501;扰流喷嘴502;流道503。

具体实施方式

33.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

34.需要说明的是,在本实用新型的描述中,指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

35.如图1~3所示,本实用新型提供一种浸渍管投料式有机固废熔铁浴气化装置,包括:

36.气化炉101,其内部盛有熔铁浴102,所述熔铁浴102上浮有熔渣浴103,所述气化炉101的顶部设有出气口;

37.至少一个浸渍管201,任一浸渍管201的下端浸没于所述熔铁浴102中,上端穿出所述气化炉101并延伸至所述气化炉101的上方,浸渍管201的上端与进料机构连通,浸渍管201的内部与加氧机构连通;

38.在上述技术方案中,气化炉101为密闭式结构,采用耐火材料砌筑形成工作层,耐火材料为硅铝质、铝镁质、铝铬质或铝锆质,工作层的外侧依次设有隔热层和永久层,最外侧为钢制外壳;熔铁浴102为含碳量2~5%的熔融铁基合金液,熔渣浴103为熔融渣液,覆盖于熔铁浴102的液面上,熔铁浴102和熔渣浴103的温度保持在1200~1800℃,气化炉101内的熔融铁液和熔融渣液形成高温熔池;气化炉101的顶部开设有孔洞,浸渍管201的下端穿过孔洞,再浸没于熔铁浴102中,浸渍管201的侧壁与气化炉101的顶部密封连接,浸渍管201采用耐火材料制成,浸没于熔池中的部分的内壁和外壁均砌筑耐火材料,且浸渍管201的浸没于熔池中的部分与其他部分可拆卸连接,便于更换维修安装;浸渍管201上设有观察窗、摄像头、温度和压力测量系统,便于观察和监控浸渍管201的内腔的工况;

39.使用时,待气化的块状或不规则形状的固体物料104通过进料机构进入浸渍管201的内腔,落在浸渍管201内的熔渣浴103上,浸渍管201的上端封闭,落入浸渍管201内的固体物料104进行气化,气化过程如下:固体物料104落在熔渣浴103上,由于固体物料104的密度较小,初期浮在熔渣浴103上,随着固体物料104受热不断升温,固体物料104开始热裂解过程;有机物的热解过程是一个较为复杂的化学过程,本质上是有机物之间的各种化学链、化学键的断裂和解聚过程,细分可以看作是脱水、脱甲基、脱氢、缩合等复杂反应的多种组合;热裂解过程的气体产物包括甲烷、一氧化碳、二氧化碳、氢气、水蒸气等,而部分常温的液态产物,例如焦木酸、甲醇、乙酸、丙酮、苯、低分子量脂肪烃类、焦油甚至沥青类物质,在浸渍管201的内腔也会由于高温而气化;

40.大多数挥发性气体逸出固体物料104,进入浸渍管201的内腔,导致浸渍管201的内腔的气体压力增大,随着热裂解的不断深入,固体物料104彻底分解为挥发性气体、碳质半焦粒子和灰分;整个热裂解过程是吸热的,接触固体物料104的渣液降温并释放热量,供物料热裂解;通过加氧机构向浸渍管201内通入氧气或富氧空气,氧气与浸渍管201内的挥发性气体、碳质半焦粒子发生氧化反应,生成一氧化碳气体、少量二氧化碳气体、水蒸气等,补充浸渍管201内渣液的热量的同时,提升了浸渍管201内的气体温度和压力;在气体压力增强的作用下,浸渍管201内的熔渣的液面被持续下压,浸渍管201浸没于熔铁浴102的深度为1.0m时,以熔铁浴102的密度为7000kg/m3计算出压力差为0.07mpa,当浸渍管201的内腔的压力与熔渣的液面上方的压差大于0.07mpa时,浸渍管201内的熔渣的液面降至与浸渍管201的下端平齐;此时,浸渍管201内的高温高压气体会从熔渣的液面向下翻越浸渍管201的下端面,然后折返向上,以鼓泡等方式获得气体逃逸出熔池的通道,经过铁液和渣液的持续洗涤,最终逸出熔池,进入气化炉101的内部且位于熔渣浴103的上方,并通过出气口从气化炉101的内部排出;固体的碳质半焦粒子,一部分被氧化进入气相,一部分被气泡裹挟而溶解于铁液中;而灰分则在气体运动的过程中与原有的渣液相混合,补充为新的渣液;最终,所有的有机物必须唯一通过铁液和渣液的双重高温洗涤和彻底热作用,才能冲破熔铁浴102的液面和熔渣浴103的液面,进入气化炉101的内部且位于熔渣浴103的上方,完成固体物料104的气化过程;而在忽略固体物料104受热的复杂中间过程,在氧气不足的前提下,有机物的热裂解和气化可按如下化学反应式进行,

[0041][0042]

落入浸渍管201的内腔的有机固废的固体物料104,其热解过程是相对慢速的,容

易产生比较多的热解气、挥发的热解油等复杂中间产物,但是,浸渍管201的下端浸没于熔铁浴102中,通过温度高达1200~1800℃的铁液和渣液,将固体物料104的初步热裂解区域与最终产物合成气逸出的区域进行了有效的“液封”隔绝,所有要逸出浸渍管201和熔池的气泡,均要受到高温铁液和渣液的“洗礼”,从而完成了一个熔铁浴102的高温洗涤和净化过程;

[0043]

浸渍管201的下端与熔铁浴102-熔渣浴103界面的间距优选为大于400mm,浸渍管201的下端位于熔铁浴102-熔渣浴103界面以下大于400mm处有利于使浸渍管201内的固体物料104的气化更为彻底;浸渍管201的下端的端面优选为锯齿状或波浪状,有利于浸渍管201内的高温高压气体均匀地翻越浸渍管201的下端面,防止大量气体从某一局部逃逸出浸渍管201而涌出,有利于强化铁液和渣液对气体的洗涤和净化的效果,进而有利于保障合成气的洁净度;浸渍管201的浸没于熔铁浴102的部分可套设环形的裙边501,裙边501的底部沿其周向间隔设有多个扰流喷嘴502,裙边501内设有多个流道503,一个扰流喷嘴502对应设置一个流道503,扰流喷嘴502的进料端和与其对应的流道503连通;可通过流道503和扰流喷嘴502喷吹氧气、二氧化碳、氮气以及以上述气体为载气的粉状物料,对翻越浸渍管201的下端面的高温高压气体的气泡进行吹扫,对准备折返向上的气泡进行扰流粉碎,使之破碎成更为细小弥散的气泡,有利于进一步提高铁液和渣液对气体的洗涤和净化的效果,进而有利于进一步保障合成气的洁净度;

[0044]

本实用新型在盛有熔铁浴的气化炉101上设置了浸渍管201,通过浸渍管201可将块状或不规则形状的固体物料104直接浸没式投入气化炉101的熔池内部进行气化处理,在加料前无需将固体物料104破碎并粉碎至适合喷吹的粒径,使有机固废熔铁浴102气化装置不受制于固体物料104的物理形态的严格限定,通用性和普适性得到了极大提高,同时也能够有效降低物料预处理工作量和加工成本。

[0045]

在另一种技术方案中,所述气化炉101的内部还盛有熔融铋液401,所述熔融铋液401位于所述熔铁浴102的下方;所述浸渍管投料式有机固废熔铁浴气化装置还包括至少一个喷淋机构,一个浸渍管201对应设置一个喷淋机构,任一喷淋机构包括设于与其对应的浸渍管201的内侧壁上的至少一个铋液喷头402,任一铋液喷头402的进液端与所述气化炉101的底部连通,出液端和与其对应的浸渍管201的上部连通;

[0046]

熔融铋液401为熔融金属铋液或熔融铋基低熔点合金液,位于气化炉101的底部,熔铁浴102为含碳量2~5%的熔融铁基合金液,位于熔铁浴102的液面上,熔渣浴103为熔融渣液,覆盖于熔铁浴102的液面上,熔铁浴102和熔渣浴103的温度保持在1200~1800℃,气化炉101内从下至上的熔融铋液401、熔融铁液和熔融渣液形成高温熔池,熔融铋液401、熔融铁液和熔融渣液的密度分别是液态水的密度的10倍、7倍和2.5倍;铋液喷头402嵌设于浸渍管201的内侧壁上,不影响固体物料104的投料,铋液喷头402的出液端位于气化炉101的上方,且朝向浸渍管201的下端的开口,以使从铋液喷头402的出液端喷淋出来的铋液落在固体物料104的顶部;使用时,待气化的块状或不规则形状的固体物料104通过进料机构进入浸渍管201的内腔,落在浸渍管201内的熔渣浴103上,浸渍管201的上端封闭,之后通过铋液喷头402将气化炉101内的铋液不断喷淋至浸渍管201内,并落在固体物料104的顶部,能够将固体物料104压入浸渍管201内的渣液或铁液,固体物料104上的铋液再落入熔渣浴103中,由于铋液与渣液、铁液不互溶,且铋液的密度比铁液和渣液的密度大,铋液依次穿过熔

渣浴103和熔铁浴102,最后回归至最下层的熔融铋液401中,能够实现铋液的循环喷淋;

[0047]

之所以选择熔融铋液进行循环喷淋,在于其满足以下几个要求:

[0048]

1、铋为低熔点金属,熔点只有271℃,加入少量合金元素,熔点可能降得更低,同时沸点为1564℃,为较难挥发金属,挥发量不多;

[0049]

2、铋的密度大于铁液和渣液,铋的固体密度约为9800kg/m3,熔化后体积反而缩小,铋液密度大约为10000kg/m3;

[0050]

3、熔融铋液与铁液几乎完全不互溶,铋液会沉降到铁液下层,形成单独的一层,便于释放出来;

[0051]

4、铋是绿色金属,对人体、环境无害,铅也具有上述高密度、低熔点、高沸点、与铁液不互溶等特点,但铅对人体、环境危害较大;

[0052]

5、铋的价格相对比较低,其市场价格比铅高2-3倍,但远远小于锡、铟、镓等其他低熔点金属;

[0053]

6、铋的化学性质不活泼,不会优先于铁氧化;

[0054]

7、其他金属要么密度不满足,要么熔点太高,要么沸点太低,要么在铁液中溶解度高或者铁元素在其中的溶解度高,或者价格太高,或者优先于铁被氧化,或者对人体和环境有危害,比如铅、锡、镉、锌、铜、镍、钴、镓、铟等金属或其合金,均不能满足上述所有条件;

[0055]

因此,采用低熔点的绿色重金属铋,以熔融金属铋液或熔融铋基低熔点合金液作为一种循环的熔融金属介质,在浸渍管201内部从上至下喷淋下来,一方面,热的铋液覆盖在固体物料104上,强化换热加速固体物料104的热裂解,另一方面,铋液的密度大于铁液和渣液,一般情况下铋液的密度可达到10000kg/m3,比铁液的密度还大不少,这样就会作为重物把固体物料104压入到熔池中浸没,能够更高效完成其在铁液、渣液环境中的热裂解和气化,大大提高气化效率;

[0056]

本实用新型设置了喷淋机构,通过喷淋机构的铋液喷头402向浸渍管201内喷淋铋液,使铋液落在固体物料104的顶部,不仅能够将铋液的热量传递给固体物料104,而且依靠铋液具有高密度的特性能够将固体物料104压入浸渍管201内的渣液或铁液中,进而加快固体物料104的热裂解,进一步提高气化效率。

[0057]

在另一种技术方案中,任一喷淋机构还包括:

[0058]

低位铋液储罐403,其位于所述气化炉101的下方,低位铋液储罐403通过第一管道404与所述气化炉101的底部连通,第一管道404上设有第一阀门405;低位铋液储罐403的顶部与泄压机构连通;

[0059]

增压管406,其一端与低位铋液储罐403的顶部连通,另一端与气体增压机构407的出气端连通;

[0060]

提升管408,其下端与低位铋液储罐403连通,上端与任一铋液喷头402的进液端均连通;提升管408的下端穿过低位铋液储罐403的顶部并竖直向下延伸至低位铋液储罐403的下部;提升管408的内衬为耐火材料和隔热材料,外部为碳钢、不锈钢或耐热钢管;

[0061]

一个批次的固体物料104的喷淋循环周期的过程如下,加料前,第一阀门405、泄压机构、气体增压机构407均为关闭状态,打开第一阀门405,气化炉101内的铋液通过第一管道404进入低位铋液储罐403中,当低位铋液储罐403内的铋液的液面达到一定高度后(一定高度为低位铋液储罐403内的铋液量能够满足一个批次的固体物料104的喷淋),关闭第一

阀门405;加料后,打开气体增压机构407,经气体增压机构407增压后的高压惰性气体通过增压管406进入低位铋液储罐403内,高压惰性气体对低位铋液储罐403内的铋液的液面加压,加压的绝对压力为1.0~3.0mpa,优选为2.0~3.0mpa,提升管408的下端浸没于铋液中,铋液在持续压力的作用下不断从提升管408的下端进入提升管408中,并沿着提升管408上升,最后通过铋液喷头402喷淋出来;固体物料104完成气化后,关闭气体增压机构407,停止向低位储液罐内通入高压惰性气体,打开泄压机构,将低位铋液储罐403内的高压惰性气体排出,直至低位铋液储罐403内的压力降至与大气压平衡,关闭泄压机构,完成一批固体物料104的喷淋循环周期;通过低位铋液储罐403、增压管406和提升管408,能够实现铋液的循环喷淋,低位铋液储罐403起到一级缓冲的作用,有利于保障铋液喷淋的连续性和稳定性,进而保障固体物料104的气化效率。

[0062]

在另一种技术方案中,任一喷淋机构还包括:

[0063]

高位铋液储罐409,其设于低位铋液储罐403的上方,且位于提升管408的上端与任一铋液喷头402之间,高位铋液储罐409的顶部与提升管408的上端连通,底部通过第二管道410与任一铋液喷头402均连通;提升管408上设有第二阀门411,第二管道410上设有第三阀门412;

[0064]

一个批次的固体物料104的喷淋循环周期的过程如下,加料前,第一阀门405、泄压机构、气体增压机构407、第二阀门411、第三阀门412均为关闭状态,打开第一阀门405,气化炉101内的铋液通过第一管道404进入低位铋液储罐403中,当低位铋液储罐403内的铋液的液面达到一定高度后(一定高度为低位铋液储罐403内的铋液量能够满足高位铋液储罐409对铋液的需求),关闭第一阀门405,上述通过控制第一阀门405向低位铋液储罐403内注入铋液的操作也可在上一批的固体物料104在浸渍管201的内部进行热裂解和气化的过程中完成;打开气体增压机构407和第二阀门411,经气体增压机构407增压后的高压惰性气体通过增压管406进入低位铋液储罐403内,高压惰性气体对低位铋液储罐403内的铋液的液面加压,加压的绝对压力为1.0~3.0mpa,优选为2.0~3.0mpa,提升管408的下端浸没于铋液中,铋液在持续压力的作用下不断从提升管408的下端进入提升管408中,并沿着提升管408上升,经由第二阀门411进入高位铋液储罐409中,当高位铋液储罐409内的铋液的液面达到一定高度后(一定高度为低位铋液储罐403内的铋液量能够满足一个批次的固体物料104的喷淋),关闭气体增压机构407和第二阀门411,停止向低位储液罐内通入高压惰性气体;打开泄压机构,将低位铋液储罐403内的高压惰性气体排出,直至低位铋液储罐403内的压力降至与大气压平衡,关闭泄压机构,加料后,打开第三阀门412,高位铋液储罐409内的铋液进入第二管道410内,最后通过铋液喷头402喷淋出来,固体物料104完成气化后,关闭第三阀门412,完成一批固体物料104的喷淋循环周期;高位铋液储罐409起到二级缓冲的作用,有利于进一步保障铋液喷淋的连续性和稳定性,进而进一步保障固体物料104的气化效率;另外,在高位铋液储罐409内的铋液的液面达到一定高度,关闭第二阀门411后,此时,高位铋液储罐409为封闭结构,可对高位铋液储罐409内的铋液进行加热,通过铋液喷头402喷淋出来的铋液的温度得到提高,有利于进一步提高固体物料104的气化效率;从低位铋液储罐403内排出的高压惰性气体吸收了铋液的热量,该部分热量可再利用,用于加热高位铋液储罐409内的铋液,或用于干燥固体物料104,或其他需加热的场合,减少热量的损失。

[0065]

在另一种技术方案中,任一第一管道404上套设有冷却套413,其位于第一管道404

的靠近所述气化炉101的一端和第一阀门405之间;通过向冷却套413内的冷却管通入冷却介质(水、氮气等)以间接换热的方式给第一管道404内的铋液降温,通过选择适宜的冷却套413、冷却介质类型、冷却介质温度、冷却介质流速等参数,使流经第一阀门405并进入低位铋液储罐403内的铋液的温度为300~1200℃,优选为300~800℃,并使铋液以高于熔点但过热度不太高的温度流沿着提升管408上升,在保障铋液流通的顺畅的同时,有利于延长第一阀门405和提升管408的使用寿命;另外,从冷却套413出来的冷却介质吸收了铋液的热量,该部分热量可再利用,用于加热高位铋液储罐409内的铋液,或用于干燥固体物料104,或其他需加热的场合,减少热量的损失。

[0066]

在另一种技术方案中,所述气化炉101的下部为倒锥体结构,所述气化炉101的下部设有感应加热机构414;气化炉101的下部采用瘦高的倒锥体结构,能够以较小量的熔融铋液401形成纵向的高度差,有利于降低铋液量,同时保障铋液流通的顺畅性;感应加热机构414套设于气化炉101的下部,感应加热机构414能够通过线圈对气化炉101内的铋液进行加热,使气化炉101内铋液的温度保持在熔点以上,确保铋液不凝固,避免铋液凝固后体积增大而膨胀损坏气化炉101。

[0067]

在另一种技术方案中,还包括合成气管道301,其一端与所述出气口连通,另一端连通合成气储罐303,合成气管道301的另一端通过合成气后处理机构302与合成气储罐303连通;气化炉101的内部且位于熔渣浴103的上方的合成气进入合成气管道301,经过合成气后处理机构302进行降温、除尘、脱硫、脱酸等处理后,再存储于合成气储罐303中,以平衡生产过程的波动,合成气储罐303的合成气可输送到用户端或下一道工序的入口;合成气后处理机构302的干法除尘灰可作为扰流喷嘴502喷吹的粉状物料的来源。

[0068]

在另一种技术方案中,所述进料机构包括下料仓202和至少一个加料锁斗203,所述下料仓202设于任一浸渍管201的上方,一个浸渍管201对应设置一个加料锁斗203,任一加料锁斗203的顶部均与所述下料仓202的底部连通,底部和与其相对应的浸渍管201的顶部连通,任一加料锁斗203的顶部设有进料阀204,底部设有出料阀205;任一加料锁斗203与惰性气体压力罐207和抽气机构均连通;下料仓202上设有上料机构206,通过上料机构206进行上料;进料阀204和出料阀205关闭时,加料锁斗203是一个密闭的压力容器,通过惰性气体压力罐207充气实现加压,通过抽气机构抽气实现减压,加料锁斗203为水冷结构,浸渍管201与加料锁斗203连接的部位采用水冷结构,加料锁斗203的侧壁的内部、浸渍管201与加料锁斗203连接的部位的侧壁的内部均设有冷却管,通过向冷却管内通入冷却水进行降温,有利于保障运行的安全性能;

[0069]

在进行加料气化操作前,进料阀204、出料阀205、惰性气体压力罐207和抽气机构均为关闭状态,整个装置处于密闭状态,与外界大气隔绝,通过合成气后处理机构302抽走气化炉101内的一部分空气,之后向气化炉101中鼓入氮气、二氧化碳等惰性气体,使气化炉101内空气中的氧气浓度降低至安全水平,再开始加料气化操作;

[0070]

一个批次的固体物料104的加料循环周期的过程如下:加料前,进料阀204、出料阀205、惰性气体压力罐207和抽气机构均为关闭状态,加料时,上料机构206将块状或不规则形状的固体物料104运送至下料仓202中,打开进料阀204,固体物料104从下料仓202落入加料锁斗203中,关闭进料阀204,打开惰性气体压力罐207,通过惰性气体压力罐207向加料锁斗203中充气进行加压,直至加料锁斗203内的压力与浸渍管201的内腔的压力达到平衡,关

闭惰性气体压力罐207,打开出料阀205,固体物料104进入浸渍管201的内腔,并落在浸渍管201内的熔渣浴103上,及时关闭出料阀205,打开抽气机构,从加料锁斗203内抽气进行减压,直至加料锁斗203内的压力降至与外界大气压平衡,关闭抽气机构,完成一批固体物料104的加料循环周期;通过加料锁斗203、进料阀204、出料阀205、惰性气体压力罐207、抽气机构,能够实现固体物料104的连续稳定的加料。

[0071]

在另一种技术方案中,所述抽气机构包括降温除尘单元208、压缩机209和回收气储罐210,所述降温除尘单元208的进气端与任一加料锁斗203均连通,出气端通过所述压缩机209与所述回收气储罐210连通;浸渍管201内的有机固废的固体物料104进行气化,其热解过程相对慢速,容易产生比较多的热解气、挥发的热解油等复杂中间产物,产生的挥发性产物若进入大气环境则会造成二次污染;在打开出料阀205加料时,浸渍管201内的挥发性产物会进入加料锁斗203中,待该批固体物料104气化完成后,打开抽气机构,将加料锁斗203内的气体抽吸出来,经过降温除尘单元208进行降温和除尘处理,再经过压缩机209加压后存储于回收气储罐210中,关闭抽气机构,打开惰性气体压力罐207,通过惰性气体压力罐207向加料锁斗203中充气进行加压,直至与外界大气压平衡;回收气储罐210内的气体可通过回收气喷嘴211喷吹至浸渍管201中,用于增加浸渍管201的内腔的压力,也可直接喷吹至熔铁浴102中进行处理,回收气储罐201还可与流道503连通,回收气储罐210内的气体可通过扰流喷嘴502进行直接喷吹或作为喷吹粉状物料的载体,这部分挥发性产物不会直接进入大气环境中,起到保护环境的效果;降温除尘单元208的干法除尘灰可作为扰流喷嘴502喷吹的粉状物料的来源。

[0072]

在另一种技术方案中,所述加氧机构包括至少一个氧枪212,一个浸渍管201对应设置一个氧枪212,任一氧枪212的喷头位于与其对应的浸渍管201的内部;通过氧枪212向浸渍管201内的固体物料104和渣液喷吹氧气或富氧空气,氧气与浸渍管201内的挥发性气体、碳质半焦粒子发生氧化反应,生成一氧化碳气体、少量二氧化碳气体、水蒸气等,补充浸渍管201内渣液的热量的同时,提升了浸渍管201内的气体温度和压力,有利于提高浸渍管201内的固体物料104的气化效率,同时提供了氧源,补充了气化过程的热量。

[0073]

浸渍管投料式有机固废熔铁浴气化装置的使用方法,包括以下步骤:

[0074]

步骤1)、第一阀门405保持关闭状态下,向气化炉101内从下至上依次盛放熔融铋液401、熔铁浴102、熔渣浴103,并使熔铁浴102和熔渣浴103的温度保持在1200~1800℃;

[0075]

步骤2)、加料气化操作前,使气化炉101内空气的氧气浓度降低至安全水平;具体过程为:在进行加料气化操作前,进料阀204、出料阀205、惰性气体压力罐207和抽气机构均为关闭状态,整个装置处于密闭状态,与外界大气隔绝,通过合成气后处理机构302抽走气化炉101内的一部分空气,之后向气化炉101中鼓入氮气、二氧化碳等惰性气体,使气化炉101内空气中的氧气浓度降低至安全水平;

[0076]

步骤3)、将气化炉101内的铋液注入高位铋液储罐409内,使高位铋液储罐409内的铋液的液面达到一定高度;具体过程为:第一阀门405、泄压机构、气体增压机构407、第二阀门411、第三阀门412均为关闭状态,打开第一阀门405,气化炉101内的铋液通过第一管道404进入低位铋液储罐403中,当低位铋液储罐403内的铋液的液面达到一定高度后,关闭第一阀门405;打开气体增压机构407和第二阀门411,经气体增压机构407增压后的高压惰性气体通过增压管406进入低位铋液储罐403内,高压惰性气体对低位铋液储罐403内的铋液

的液面加压,加压的绝对压力为1.0~3.0mpa,提升管408的下端浸没于铋液中,铋液在持续压力的作用下不断从提升管408的下端进入提升管408中,并沿着提升管408上升,经由第二阀门411进入高位铋液储罐409中,当高位铋液储罐409内的铋液的液面达到一定高度后,关闭气体增压机构407和第二阀门411,停止向低位储液罐内通入高压惰性气体,打开泄压机构,将低位铋液储罐403内的高压惰性气体排出,直至低位铋液储罐403内的压力降至与大气压平衡,关闭泄压机构;

[0077]

步骤4)、通过进料机构向浸渍管201内投入固体物料104;具体过程为:进料阀204、出料阀205、惰性气体压力罐207和抽气机构均为关闭状态,上料机构206将块状或不规则形状的固体物料104运送至下料仓202中,打开进料阀204,固体物料104从下料仓202落入加料锁斗203中,关闭进料阀204;

[0078]

步骤5)、投入固体物料104后,打开氧枪212,并将高位铋液储罐409内的铋液通过铋液喷淋头不断喷淋至浸渍管201内;具体过程为:打开氧枪212,通过氧枪212向浸渍管201内的固体物料104和渣液喷吹氧气或富氧空气,并打开第三阀门412,高位铋液储罐409内的铋液进入第二管道410内,最后通过铋液喷头402喷淋出来;

[0079]

步骤6)、固体物料104气化完成后,关闭氧枪212,并停止向浸渍管201内喷淋铋液;具体过程为:几分钟后固体物料104完成气化,关闭氧枪212,停止向浸渍管201内的固体物料104和渣液喷吹氧气或富氧空气,关闭第三阀门412,停止向浸渍管201内喷淋铋液,再打开抽气机构将加料锁斗203内的气体抽吸出来,经过降温除尘单元208进行降温和除尘处理,再经过压缩机209加压后存储于回收气储罐210中,关闭抽气机构,打开惰性气体压力罐207,通过惰性气体压力罐207向加料锁斗203中充气进行加压,直至与外界大气压平衡;

[0080]

步骤7)、重复步骤3)至步骤6),进行下一批次的固体物料104的气化;

[0081]

步骤8)、定期进行排渣处理;

[0082]

铁液量和铋液量从理论上基本不增不减,尽管气化可能带走部分含铁和含铋物料,但是这部分含铁和含铋物料在回收气和合成气降温除尘过程中,又被冷却和收集起来,通常再次喷吹入气化炉101内;在某些时候,铁液还有可能增加,这是由于固体物料104中带有部分的含铁质金属或含有氧化铁的物质,前者直接溶解进入到铁浴中,后者被碳元素还原而进入到铁液。其他类似铜、锡、铅、银、镍等的金属或者其化合物,也会溶解在铁浴或铋液中,或者由于不溶解而沉入熔铁浴102的底部或熔融铋液401的底部,形成新的金属液相;由于固体物料104气化产生的灰分进入到熔渣中,会导致熔铁浴102的液面会逐步上升。当熔渣浴103的液面上升至一定高度后,停止加料气化操作,进行排渣处理;

[0083]

气化炉101的内径为2.8~3.5m,下部的倒锥体结构主要用于盛放熔融铋液401,熔融铋液401的量为100~200t,熔融铋液401的液面至气化炉101底部的高程为3~8m,熔融铋液401上盛放60~100t的熔融铁液,熔铁浴102的深度为1.0~1.5m,熔铁浴102上覆盖厚度为300~600mm的熔融渣液;每小时铋液的循环量为100~200t,配合每t固体物料104的铋液的循环量为5~10t;铋液通过氮气冷却套413的换热降温,从600~1200℃降至400~800℃;

[0084]

浸渍管201的内径为1.2~1.5m,浸渍管201的下端插入熔铁浴102中的深度为600~1000mm;每批打包好的固体物料104一次性投入100-500kg,约1-2min完全气化,每小时最多可气化大块或打包好的固体物料104的重量为5-15t,每t消耗的纯氧气约为500-700nm3。每t有机固废的固体物料104产出的有效的合成气的体积为1000-2000nm3,典型的有机固废

的固体物料104气化获得的合成气在脱水干燥后的成分为48-55%一氧化碳气体,25-28%氢气,15-22%二氧化碳气体。

[0085]

尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。