1.本发明涉及一种高精度法兰式大扭矩传感器,尤其是一种高精度法兰式大扭矩传感器弯矩吸收槽结构及设计方法。

背景技术:

2.扭矩传感器广泛应用于有轨交通、航空、航天、船舶、海洋工程、路面交通等领域的旋转动力机械设备中,其测量准确性对判断轴系及动力系统运行状态、实现设备安全预警具有重要意义。

3.目前主流的扭矩传感器多采用应变式的方法进行测量,其结构形式大致可分为两种,一种是串轴式,另一种为法兰式。

4.串轴式扭矩传感器应用场合广,具有测量精度高、旋转速度快、传感器结构成熟,对于扭力传递原理已有成熟的理论公式和经验公式,且有大量数学模型可以借鉴。但在大扭矩传感器领域,该结构形式有一致命缺点,当测量扭矩比较大时,串轴传感器的尺寸会非常大,不易安装,例如当测量扭矩值达到200knm时,传感器径向足有一米,轴径会达到100mm以上,如果不是在设计阶段就考虑安装这种传感器,后期再加装串轴式扭矩传感器会非常困难。因此,串轴式扭矩传感器多见于扭矩小、转速高的场合。

5.另一种结构形式为法兰式,结构类似于刚性联轴器,通过两个法兰盘与轴相连接,两法兰盘中间空心轴区域为测量区。该形式扭矩传感器多分布于大扭矩和超大扭矩场合,具有较高的测量精度。与串轴式扭矩传感器相比,法兰式扭矩传感器结构紧凑,测量范围广,占用空间小,便于安装。但缺点是旋转速度低,不适用于超高速场合,且由于结构形式的原因,法兰式扭矩传感器易受轴向弯矩等外力干扰,影响测量精度。

6.为了解决轴向弯矩对测量区的影响,提高法兰式扭矩传感器的测量精度,需要对法兰式扭矩传感器进行改进。

技术实现要素:

7.本发明的目的是为了解决轴向推力、弯矩等因素对法兰式扭矩传感器测量精度的影响,而提供的一种高精度法兰式大扭矩传感器弯矩吸收槽结构及方法。该结构设计通过对法兰盘的结构进行修改,通过增加凹槽以减少轴向弯矩对测量区应变值的影响,以使得应变片测量的扭矩值不受干扰,提高法兰式扭矩传感器在实际应用中的测量精度。

8.本发明是通过以下技术方案实现的。

9.一种高精度法兰式大扭矩传感器弯矩吸收槽结构,包括法兰盘,所述法兰盘中设置四个力矩吸收槽,分别布置在两个法兰盘的外表面和内表面,构成弯矩吸收外槽和弯矩吸收内槽。

10.进一步,所述弯矩吸收外槽的尺寸为:径向宽度5mm,轴向深度17.5mm。

11.进一步,所述弯矩吸收内槽尺寸为:径向宽度5mm,轴向深度9mm。

12.进一步,所述弯矩吸收外槽与弯矩吸收内槽的间距为15mm。

13.一种高精度法兰式大扭矩传感器弯矩吸收槽结构的实现方法,具体步骤如下:

14.步骤一、确定外吸收槽的孔径,根据螺栓孔径与法兰外径的尺寸来确定外吸收槽的孔径,使螺栓孔径到法兰外径的距离与螺栓孔径到外吸收槽孔径的距离相等;

15.步骤二、确定力矩外槽径向宽度,通过有限元仿真分析的方法,对传感器施加轴向弯矩,以力矩槽宽度为输入,以弯矩吸收的效果和结构强度为输出,同时结合法兰盘的实际尺寸,最终得出最理想的弯矩槽宽度;

16.步骤三、确定外槽轴向深度,根据有限元仿真结果,以力矩槽深度为输入,以弯矩吸收的效果和结构强度为输出,同时结合弹性体的实际尺寸,得出最理想的弯矩槽深度。

17.步骤四、确定内槽的宽度和深度,以及外槽与内槽之间的径向距离,以外槽为标准,首先保证外槽内的切应力不超过许用切应力100mpa,其次需要满足内槽切应力也小于100mpa,如果不能满足条件,则通过减少内槽深度的方法,缓解应力集中,直至内外槽切应力均小于100mpa,最终确定内外槽之间的径向距离,以及内槽宽度和深度。

18.步骤五、验证传感器的结构强度,通过有限元仿真的方法对结构强度进行验证,确保在额定扭矩载荷的情况下,内外槽的最大应力值小于100mpa。

19.进一步,步骤二中,先假设槽深为10mm,根据计算结果,拟出槽内等效应力与槽宽的关系式:

20.m=-1.16d3 26.33d-200.13d 664

21.式中:m为槽内等效应力,d为槽宽;

22.根据槽宽与测量区应力值的计算结果得出槽宽设计只需要满足强度要求和法兰尺寸的要求即可。

23.进一步,步骤三中,根据有限元仿真结果拟合出外槽深度与槽内切应力大小的关系式:

24.m

切

=3.584l

外

37.12

25.式中:m

切

为槽内切应力,l

外

为外槽深度;

26.在保证槽内切应力不超过材料许用切应力的前提下,再考虑槽深与弯矩吸收效果,根据有限元仿真结果拟合出外槽深度与应变区应力大小的关系式:

[0027][0028]

式中:n为应变测量区应力,l

外

为外槽深度;

[0029]

得到应力越低则说明吸收效果越明显的结论。

[0030]

进一步,步骤五中,验证传感器的结构强度采用有限元仿真的方法,分析对比有吸收槽和无吸收槽的弹性体在扭矩和轴向弯矩作用下的应力,应变情况;采用有吸收槽和无吸收槽的约束条件完全一致,对一侧法兰的螺栓孔施加固定约束,另一侧法兰的螺栓孔加载200knm的扭矩,对其中一螺栓孔施加50kn的轴向弯矩,除此之外,对止口处施加轴向和径向约束,最大程度还原实际使用情况。

[0031]

本发明的有益效果是:

[0032]

本发明通过对法兰盘的结构进行修改,通过增加凹槽以减少轴向弯矩对测量区应变值的影响,以使得应变片测量的扭矩值不受干扰,提高了法兰式扭矩传感器在实际应用中的测量精度。

[0033]

采用有限元仿真的方法,分析对比有吸收槽和无吸收槽的弹性体在扭矩和轴向弯

矩作用下的应力,应变情况。在轴向弯矩、推力扭矩作用下,有吸收槽的传感器测量区应力明显小于无吸收槽的传感器。并且有吸收槽的弹性体在受弯矩和轴向推力同时作用下的误差7.5%要明显小于无吸收槽的弹性体10.43%,弯矩吸收效果明显。

附图说明

[0034]

图1是弹性轴的扭矩-应变关系示意图;

[0035]

图2是扭矩传感器基本构成示意图;

[0036]

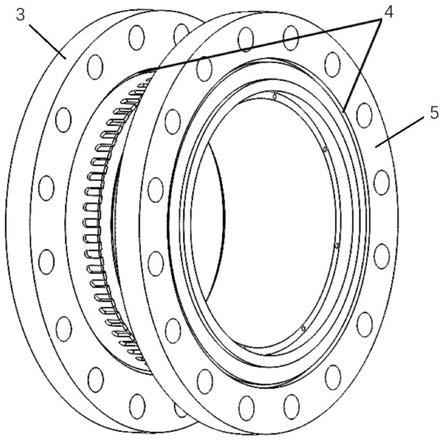

图3是高精度法兰式大扭矩传感器弯矩吸收槽结构示意图;

[0037]

图4是应变测量区示意图;

[0038]

图5是约束条件示意图;

[0039]

图6是吸收槽内应力值;

[0040]

图7是测量区应力值;

[0041]

图8是外槽深度与槽内应力大小趋势图;

[0042]

图9是外槽深度与应变测量区应力大小趋势图;

[0043]

图10是内外槽间距与应力关系图。

具体实施方式

[0044]

下面结合附图与实施例对本发明作进一步说明

[0045]

扭矩传感器是一种根据弹性轴在传递扭矩时所产生的物理参数的变化而测量扭矩的方法,这些变化的物理参数可以是弹性轴的变形、应变等。常见的应变式扭矩传感器通过在弹性轴表面粘贴应变片实现扭矩的测量。当扭矩作用于被测轴时,轴发生扭转变形,在于轴线成

±

45

°

夹角方向上产生最大的剪应变τ,在此方向上粘贴电阻应变片就能测出施加扭矩的大小。

[0046]

当弹性轴受扭矩作用时,其扭矩-应变关系可通过图1分析:

[0047]

一个长度为l的弹性轴,其一端固定,另一端施加扭矩m时,弹性轴将产生扭转形变。假设此时形变很小,弹性轴的长度与横截面积均不发生变化,其任意两个横截面绕中心轴发生相对转动,从而产生一个扭转角。当弹性轴受到的剪切应力不超过材料的承受极限时,扭矩m可表示为

[0048][0049]

式中:r-弹性轴横截面的半径;

[0050]

ip-弹性轴的极惯性矩;

[0051]

g-材料的切变模量;

[0052]

τ-弹性轴表面处最大剪切应变。

[0053]

根据上述扭矩-应变关系图,为了测得扭矩值m,只需要通过在轴上粘贴应变片测得应变τ即可。

[0054]

扭矩传感器的基本构成如图2所示,主要由弹性体1(即弹性敏感元件)、应变片2组成。扭矩传感器工作原理是通过在弹性轴上粘贴电阻应变片,当扭矩m作用于被测轴时,轴发生扭转变形引起应变片应变的变化,从而引起应变片电阻的相对变化,输出与扭矩成正

比关系的电压信号,通过信号采集技术捕捉电压变化量,再经过数据处理得到被测的扭矩值。

[0055]

扭矩传感器在实验室环境下往往可以获得极高的测量精度,静态示值误差可以达到0.1%以上。但是在实际工作环境下,例如船舶行业、风电行业、汽车行业,扭矩传感器的工作环境较为恶劣。船舶、风电、航空航天行业被测轴经常发生轴向窜动、不对中等情况,产生轴向弯矩,应变片会捕捉这些轴向弯矩,影响传感器正常工作,从而对测量精度造成影响。除此之外,被测轴往往会发生振动、偏心甚至螺栓预紧力不相等,都会对测量区产生弯矩影响,产生的应变信号也会被应变片捕捉,影响测量精度。

[0056]

本发明是为了解决轴向推力、弯矩对测量区的影响,提高法兰式扭矩传感器的测量精度。以自主研发的200knm扭矩传感器弹性体为研究对象,通过商用工程软件对传感器进行三维建模,对法兰盘结构进行修改,在不影响结构强度的前提下,形成一种高精度法兰式大扭矩传感器弯矩吸收槽结构,如图3所示,在两个法兰盘中设置四个力矩吸收槽4,分别布置在左、右侧法兰盘3,5的外表面和内表面。目的是用来吸收轴向弯矩。

[0057]

一种法兰式扭矩传感器轴向弯矩吸收槽实现的方法,具体步骤如下:

[0058]

步骤一、确定外吸收槽的孔径。根据螺栓孔径与法兰外径的尺寸来确定外吸收槽的孔径,使螺栓孔径到法兰外径的距离与螺栓孔径到外吸收槽孔径的距离相等。

[0059]

步骤二、确定力矩外槽径向宽度。通过有限元仿真分析的方法,对传感器施加轴向弯矩,以力矩槽宽度为输入,以弯矩吸收的效果和结构强度为输出,同时结合法兰盘的实际尺寸,先假设槽深为10mm,最终得出最理想的弯矩槽宽度。

[0060]

根据计算结果,拟出槽内等效应力与槽宽的关系式:

[0061]

m=-1.16d3 26.33d-200.13d 664

[0062]

m为槽内等效应力

[0063]

d为槽宽

[0064]

根据槽宽与测量区a(见图4)应力值的计算结果看出,槽宽度对弯矩的吸收影响不明显,因此,槽宽设计只需要满足强度要求和法兰尺寸的要求即可。

[0065]

步骤三、确定外槽轴向深度。根据有限元仿真结果,以力矩槽深度为输入,以弯矩吸收的效果和结构强度为输出,同时结合弹性体的实际尺寸,槽宽为5mm,得出最理想的弯矩槽深度。

[0066]

根据有限元仿真结果拟合出外槽深度与槽内切应力大小的关系式:

[0067]m切

=3.584l

外

37.12

[0068]m切

:槽内切应力

[0069]

l

外

:外槽深度

[0070]

在保证槽内切应力不超过材料许用切应力的前提下,再考虑槽深与弯矩吸收效果,根据有限元仿真结果拟合出外槽深度与应变区应力大小的关系式,应力越低则说明吸收效果越明显。

[0071][0072]

n:应变测量区应力

[0073]

l

外

:外槽深度

[0074]

步骤四、确定内槽的宽度和深度,以及外槽与内槽之间的径向距离。以外槽为标准,首先保证外槽内的切应力不超过许用切应力100mpa,其次需要满足内槽切应力也小于100mpa,如果不能满足条件,则通过减少内槽深度的方法,缓解应力集中,直至内外槽切应力均小于100mpa。最终确定内外槽之间的径向距离,以及内槽宽度和深度。

[0075]

步骤五、验证传感器的结构强度。通过有限元仿真的方法对结构强度进行验证,确保在额定扭矩载荷的情况下,内外槽的最大应力值小于100mpa。

[0076]

采用有限元仿真的方法,分析对比有吸收槽和无吸收槽的弹性体在扭矩和轴向弯矩作用下的应力,应变情况。

[0077]

有吸收槽和无吸收槽的约束条件完全一致,约束条件如图所5所示。

[0078]

对一左侧法兰3的螺栓孔施加固定约束(fixed support),右侧法兰5的螺栓孔加载200knm的扭矩(moment),对其中一螺栓孔施加50kn的轴向弯矩(force),除此之外,对止口处施加轴向和径向约束(cylindrical support),最大程度还原实际使用情况。

[0079]

仿真计算结果如下表所示:

[0080][0081]

由上表可以看出,

[0082]

在轴向弯矩、推力扭矩作用下,有吸收槽的传感器测量区应力明显小于无吸收槽的传感器。并且有吸收槽的弹性体在受弯矩和轴向推力同时作用下的误差7.5%要明显小于无吸收槽的弹性体10.43%,弯矩吸收效果明显。

[0083]

本发明的具体实施例:

[0084]

以外径550mm、厚度40mm法兰、测量区外径为352.5mm的扭矩传感器为例,对该传感器设计力矩吸收槽。具体的实施步骤如下:

[0085]

首先需要确认的是内槽和外槽的径向宽度,通过仿真分析的方法,吸收槽的径向宽度从0mm到10mm进行仿真。以应变区应力大小和吸收槽内应力大小为输出,应变区应力大小越小则说明吸收效果越好,吸收槽内应力大小不得超过材料的许用等效应力180mpa。在满足上述条件的基础上,吸收槽宽度越小越有利于机械设计。

[0086]

仿真结果如图6,7所示,从上述计算结果可以看出,槽内等效应力随着外槽宽度增大而减小,当槽深大于等于4mm时,等效应力小于许用等效应力(180mpa),且等效应力减小的幅度变缓,说明应力集中的现象逐渐缓解,因此,槽深应大于4mm。根据公式计算出,当槽宽大于4.864mm时,等效应力小于许用应力180mpa。考虑到加工以及安全余量,槽宽取5mm。

[0087]

从另一幅图可以看出,槽宽度对弯矩的吸收影响不明显,因此,只需要满足强度要求和法兰尺寸的要求即可。

[0088]

确定完径向宽度后,下一步需要确定的是外吸收槽的深度。通过仿真分析的方法,

对槽深从10mm到25mm进行仿真分析,槽宽均为5mm。以应变区应力值和槽内应力值为输出,应变区应力值越小则说明弯矩吸收的效果越好,槽内应力值不能超过材料的许用切应力100mpa。

[0089]

仿真分析结果如图8,9所示,从计算结果显示,应变测量区应力随着槽深的增加而降低,说明槽深越深,则吸收弯矩的效果越好,且当槽深小于20mm时,应力变化不大,当槽深大于20mm后,这种趋势逐渐明显。但槽内应力随着深度增大而增大,当切应力小于100mpa,取槽深为17.5mm。

[0090]

下一步需要确认内吸收槽的深度和,内外槽之间的径向距离。通过有限元分析的方法,依次分析内外径径向距离0mm,2.5mm,5mm,7.5mm,10mm,12.5mm,15mm,17.5mm,20mm,22.5mm,以内外槽的切应力大小作为输出,在保证外槽内应力不大于100mpa的前提下,确定内槽的深度和内外槽之间的距离。

[0091]

计算结果如图10所示,当内外槽距离大于15mm时外槽应力小于100mpa,内槽切应力为113mpa,超过了需用切应力100mpa,因此需要对结构进行进一步的修改。通过缩短内槽的深度来减小内槽的切应力,当内槽深度缩短到9mm时,满足设计要求。

[0092]

通过以上分析,首先确定外槽孔径,然后确定内外槽宽度、外槽深度、内外槽间距、内槽深度,最终确定弯矩吸收槽的尺寸如下表:

[0093] 径向宽度轴向深度内外槽间距外槽5mm17.5mm15mm内槽5mm9mm15mm

[0094]

最后对弹性体进行强度、吸收效果的验证。通过有限元仿真的方法,约束条件如图5所示。

[0095]

对一侧法兰的螺栓孔施加固定约束(fixed support),另一侧法兰的螺栓孔加载200knm的扭矩(moment),对其中一螺栓孔施加50kn的轴向弯矩(force),除此之外,对止口处施加轴向和径向约束(cylindrical support),最大程度还原实际使用情况。

[0096]

弯矩吸收槽的效果如下表:

[0097]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。