1.本发明涉及桥梁风工程试验技术领域,特别涉及一种大跨度桥梁涡振风洞试验模型系统及其试验方法。

背景技术:

2.现代大跨度桥梁(一般超过1000米以上的主跨)一般采用悬索桥和斜拉桥的基本结构形式,其轻柔的结构特性使得抗风设计成为该类大跨度桥梁设计的控制性因素之一。桥梁涡激共振是结构风致振动中最常见的一种现象,是一种限幅的自激振动,振幅一般不超过30cm,在以往没有引起足够重视。自2000年以来,丹麦大带桥、我国广东虎门大桥、武汉鹦鹉洲大桥、西堠门大桥等多座世界一流设计水平的大跨度悬索桥发生了多阶竖弯模态涡激共振问题。由于相同振幅下振动加速度按频率的平方增加,因此高阶模态的涡振危害更大。现有的涡振风洞试验主要基于刚体节段模型进行,无法区分高阶模态与低阶模态,如全桥气弹模型(结构采用芯梁提供结构刚度、外衣保证结合外观的方式制作风洞试验气弹模型)只能模拟少数2-3阶竖弯模态,拉条模型又无法模拟悬索桥的频率分布特征,均无法用于研究悬索桥高阶涡振问题。

3.对此,周帅(参考论文:周帅;陈政清;华旭刚;大跨度桥梁高阶涡振幅值对比风洞试验研究[j].振动与冲击.2017,第018期)、温青(参考论文:温青;大跨柔性桥梁高阶模态竖向涡振振幅预测方法研究[a];2017)、华旭刚(参考论文:华旭刚;黄智文;陈政清;大跨度悬索桥的多阶模态竖向涡振与控制[j];中国公路学报;2019年10期)等人通过建立了多点弹性支承连续梁多模态涡激振动的气弹模型,模拟了多点弹性支撑连续梁气弹模型,如图1所示,该气弹模型的刚度系统由模型内部的扁钢芯梁和外部的悬臂梁支撑刚度提供,具体的其竖向刚度由17根(k1-k17)等间距布置的钢丝和模型内部的钢芯梁共同提供,单根钢丝以悬臂梁斜挑的方式将钢丝的弯曲刚度转化为模型支撑点处的竖向刚度,每根钢丝通过,若干个加速度传感器布置在模型上表面的中轴线上,模型的两端分别设有约束装置,左侧是竖向约束、水平纵向约束,提供水平支撑力;右侧提供的是竖向约束。该多点弹性支撑连续梁气弹模型突破了传统气弹模型无法模拟悬索桥高阶竖弯模态的瓶颈,针对这一技术难题,将悬索桥多个竖弯模态涡振问题等效处理为多点弹性支撑连续梁的涡振问题,从而实现了悬索桥高阶涡振的模拟。

[0004]

但是,不管是传统的气弹模型,还是多点弹性支撑连续梁气弹模型,其存在的不足在于:

[0005]

1.目前采集梁体模型位移状态数据的传感器(如加速度传感器、位移传感器)一般是直接布置在梁体模型表面,其传感器与梁体模型一起布置于风场中,会承受风荷载的作用,会干扰风场,均会对梁体模型造成影响,因为风洞试验模型对梁体模型的外形尺寸要求非常高,对风场具有很高的敏感性,不仅梁体模型外形的尖角、圆角均会带来很大的影响,而且梁体模型表面贴附的传感器会会直接对梁体模型外形造成影响,从而对风场模拟带来影响,直接影响模型试验的精度,即现有的风洞气弹模型试验对于模型的外形相似度以及

模型周围的风场要求及其严格,传感器的表面布置在一定程度改变了模型的气动外形,同时,传感器的信号电源线也无法避免地缠绕在模型上,与模型有一定的接触面积,增大了模型的阻尼,导致模型的技术参数不满足试验要求,严重影响风洞试验结果的准确性与真实性;

[0006]

2.虽然现有激光传感器可以置于梁体模型下方,并不直接接触梁体模型,但是风场流过梁体模型,位于梁体模型下方的激光传感器也会对风场带来扰流影响,导致阻尼增加,具有不确定性,也导致无法准确评估对风场模拟结果的影响;

[0007]

3.现有的多点弹性支撑连续梁气弹模型模拟真实悬索桥的主梁进行了两端约束,试验时发现该模型两端约束时,是通过两端的柱子进行约束的,表面设有凹槽与模型的芯梁适配,芯梁在凹槽内可以纵向自由运动的,在竖向凹槽进行支撑以提供支撑力来抵抗重力,由于该模型重量非常轻,因此两端的约束,对静摩擦、滑动摩擦非常敏感,采用了两端约束的形式,会对模型增加附加阻尼,直接对模型的气弹模型涡振风洞试验结果造成影响,从而影响结果准确性。

技术实现要素:

[0008]

本发明的目的在于克服现有技术中所存在的多点弹性支撑连续梁气弹模型表面布置传感器在一定程度改变了模型的气动外形,传感器的信号电源线也无法避免地缠绕在模型上,增大了模型的阻尼,模型的技术参数不满足试验要求,严重影响风洞试验结果的准确性与真实性;以及现有技术在模型下方布置传感器会对风场带来扰流,从而增加了模型的风场阻尼,具有不确定性,也导致无法准确评估对风场模拟结果的影响的上述不足,提供一种大跨度桥梁涡振风洞试验模型系统,同时还提供了大跨度桥梁涡振风洞试验模型系统试验方法。

[0009]

为了实现上述发明目的,本发明提供了以下技术方案:

[0010]

一种大跨度桥梁高阶涡振风洞试验模型系统,包括底座,所述底座上设有若干个调节部件,每个所述调节部件上设有悬臂杆,所有所述悬臂杆均朝向同一方向悬挑设置,每个所述调节部件能够调节所夹持的所述悬臂杆位置和悬挑角度,所有所述悬臂杆的悬挑端部上设有梁体模型;每个所述悬臂杆下方设有位移测量部件,所述位移测量部件相对所述梁体模型的水平间距超过2倍梁体模型宽度值。

[0011]

本发明所述的一种大跨度桥梁高阶涡振风洞试验模型系统,通过在底座上设有若干个调节部件,每个调节部件上设有悬臂杆,所有悬臂杆均朝向同一方向悬挑设置,所有悬臂杆的悬挑端部上设有梁体模型,因悬臂杆相当于一端固定一端自由的悬臂梁结构,且其长度、密度、截面等固定,那么悬臂杆的模态振型则也是固定的,悬臂杆悬挑端部的振动响应与悬臂杆长度上任意位置的振动响应大小比值是固定的,根据其一阶模态振型和位移测量部件采集到悬臂杆某一位置的响应数据,可以得到悬臂杆悬臂长度上的任意位置上的振动响应,包括悬臂杆悬挑端部的振动响应,也即可对应得到其上方的梁体模型的振动响应。

[0012]

由于本发明将位移测量部件布置于悬臂杆下方,且位移测量部件相对所述梁体模型的水平间距超过2倍梁体模型宽度值,远离了梁体模型表面和正下方位置,不仅可以实时采集悬臂杆位置的状态响应数据,来计算得到悬臂杆悬挑端部的状态响应数据即得到梁体模型的状态响应数据,既解决了传统气弹模型中将传感器布置在模型表面导致的气动外形

的改变,增大了模型的阻尼,模型的技术参数不满足试验要求,严重影响风洞试验结果的准确性与真实性的不足,又解决了布置传感器会对风场带来扰流,从而增加了模型的风场阻尼,具有不确定性,也导致无法准确评估对风场模拟结果影响的不足,从而有效减少了模型系统的阻尼,进一步提升了模型技术参数精度,提高了风洞试验数据的真实可靠性,能够有效满足大跨度桥梁高阶涡振风洞试验的要求,有助于大跨度桥梁高阶模态涡振风洞试验的研究,能够为已建造大跨度柔性桥梁的多阶涡振减振和新建桥梁的抗风设计提供技术支撑。当然,本发明所述的大跨度桥梁高阶涡振风洞试验模型系统同样适用于低阶涡振风洞试验的研究。

[0013]

需要说明的是,经过试验研究,本发明所述的位移测量部件位于距离梁体模型尾流或下游2倍梁体模型宽度位置,该位置的位移测量部件对风场尾流涡旋和流场干扰的影响非常小了,几乎可以忽略不计。同时,该位移测量部件在测量悬臂杆的振动响应参数时,是接触测量或者不接触测量的,几乎不会对该悬臂杆产生阻尼,可以认定为无感位移测量部件。

[0014]

优选地,所述位移测量部件位于所述悬臂杆在靠近所述调节部件的下方位置。该位移测量部件位于调节部件和悬挑端部之间,越靠近调节部件越能够减少对梁体模型上下附近风场的影响。此处的“靠近”应当理解为能够便于同时安装调节部件和位移测量部件,且不影响发挥彼此功能情况下的相互贴近状态,二者相互“靠近”的间距可以选择为30-100mm。

[0015]

优选地,每个所述位移测量部件包括位于对应所述悬臂杆下方的位移传感器,所述位移传感器通信连接数据采集终端。该数据采集终端可以为计算机,位移传感器可以通过有线网络数据线连接计算机,或者无线蓝牙通信连接计算机。

[0016]

优选地,所述位移传感器设置在安装座上,所述安装座固定在所述底座上。

[0017]

优选地,所述位移传感器为电子千分表,所述悬臂杆与电子千分表之间还设有楔形块。该电子千分表上端部连接楔形块,楔形块再连接悬臂杆,是为了该悬臂杆在振动响应时,能够准确将其传递到楔形块,楔形块面积较大,便于作用在电气千分表端部,以使其测量悬臂杆的振动响应数据,初始状态,该电子千分表顶部接触楔形块,楔形块设于悬臂杆上或电子千分表上,楔形块接触悬臂杆形成相互接触的状态,阻尼非常小,几乎可以认定为无感接触。

[0018]

优选地,所述楔形块的斜面连接在所述悬臂杆下方,所述电子千分表上端与所述楔形块底部接触,使楔形块能够分别与悬臂杆和电子千分表都形成稳定的接触。

[0019]

优选地,所述楔形块为塑料或泡沫材质结构件,进一步减少对悬臂杆的阻尼。

[0020]

优选地,所述悬臂杆为悬臂钢丝,该悬臂钢丝具有圆形截面、较大的密度,弹性模量也较大,取材方便,是比较理想的悬臂杆风洞试验材料,当然,与钢丝一致的圆形截面,若满足密度更轻、弹性模量更大的材料,也是满足本发明要求的悬臂杆的材质要求。

[0021]

优选地,所述悬臂杆的直径为4-6mm,悬臂杆的长度根据实际需要而确定,500-1000mm。

[0022]

优选地,所述梁体模型的宽度为200-300mm,高度为30-50mm,长度为6-10m,该梁体模型的长宽高参数是按照悬索桥或斜拉桥主梁缩尺比对应得到的,根据实际主梁参数进行选择。

[0023]

优选地,所有所述调节部件在所述底座上等距、平行设置,以使所有所述悬臂杆等距、平行设置,便于提高梁体模型的稳定性和模拟精度。

[0024]

优选地,所述梁体模型的两端均设有所述调节部件和悬臂杆。

[0025]

由于每个调节部件连接悬臂杆,可以对悬臂杆进行约束,那么在梁体模型的两端均设有调节部件和悬臂杆,则同时对该梁体模型起到的两端约束作用,相对于现有技术中采用了两端约束的形式,会对模型增加附加阻尼,直接对模型的气弹模型涡振风洞试验结果造成影响,从而影响结果准确性的不足而言,本发明取消模型两端复杂的约束边界条件(如立柱约束),直接通过设置调节部件连接悬臂杆来约束梁体模型,从而可以简化该模型系统的两端约束,消除了复杂边界支撑带来的对模型整体附加阻尼的增加,使模型试验的结果会更加真实准确。

[0026]

优选地,每个所述调节部件上设有套筒,所述套筒包括有能够穿过并适配所述悬臂杆的通孔,所述通孔上还径向设有用于紧固所述悬臂杆的锁紧螺母。

[0027]

该调节部件上设置的套筒,能够使悬臂杆穿过套筒上的通孔,该通孔适配悬臂杆,能够对悬臂杆形成稳定的包裹,使调节部件能够提供模型系统稳定的边界条件——悬臂杆一端的稳定约束,提高试验的可靠性调节和稳定性。

[0028]

优选地,所述套筒的长度为40-60mm。该套筒的长度是悬臂杆直径的10倍以上,对悬臂杆的稳定约束更强。

[0029]

优选地,每个所述调节部件包括固定在所述底座上的支座,所述支座和套筒上设有角度可调节的调节杆一和调节杆二,从而方便实现调节部件对悬臂杆悬挑的角度调节。

[0030]

优选地,所述调节杆一和调节杆二均为一端铰接对应所述套筒,另一端均铰接在滑块上,所述支座上还设有沿竖直方向的且与所述滑块适配的滑槽,所述滑块上还设有用于将其固定在所述支座上的紧固螺母。从而方便实现调节部件对悬臂杆的上下高度调节。

[0031]

优选地,所述滑槽上还设有刻度标记,从而方面实现各个调节部件快速的将悬臂杆高度和角度调节为一致。

[0032]

优选地,所述支座上还设有能够穿过所述悬臂杆的卡槽,所述卡槽大小与所述悬臂杆直径大小适配,该卡槽有助于限制该悬臂杆的左右摆动,使其保持稳定悬挑状态。

[0033]

优选地,所述梁体模型包括设于每个所述悬臂杆的悬挑端部的支撑部件,所有所述支撑部件上设有芯梁,相邻两个所述支撑部件的芯梁部分包覆有外壳体。该外壳体的形状是为了匹配正式悬索桥和斜拉桥主梁的外形,以实现外形相似,芯梁可以选择钢芯梁,该芯梁不与外壳体表面直接接触,以防止为梁体模型提供附加刚度和阻尼,外壳体沿梁体模型纵向断开间隔设置,防止增加结构附加阻尼和附加刚度,影响试验结构准确性,芯梁提供的是梁体模型的刚度,以保证刚度相似。

[0034]

优选地,所述每个所述支撑部件包括用于支撑所述芯梁的平板,以及设于所述平板上并用于限制芯梁横向位移的两个限位块。

[0035]

优选地,所述平板为塑料或泡沫材质的长方体水平板,所述平板设有孔洞,所述悬臂杆的悬挑端部穿过所述孔洞与所述平板相互连接。以实现该悬臂杆悬挑端部稳定的固定水平板,以提供梁体模型稳定的水平支撑,相对于现有的悬臂杆悬挑端部直接支撑梁体模型的点支撑,导致的梁体模型容易相对风场方向水平倾斜而已,该水平板能够提供面支撑,能够有效保障梁体模型相对风场保持稳定水平状态,保证了试验模型与工程实际情况的一

致性。

[0036]

优选地,所述外壳体内为矩形塑料结构件,所述外壳体内腔设有沿所述芯梁上下表面均抵接的螺杆,所述外壳体沿芯梁横向两侧均设有泡沫或塑料填充物。该外壳体可以选择abs板材质,其内的填充物可以选择填充塑料物,从而使外壳体的结构充盈,防止在风场中因风力过大而导致梁体模型结构的变形,同时又不附加质量阻尼。

[0037]

本发明还提供了一种大跨度桥梁高阶涡振风洞试验模型系统的试验方法,包括以下步骤:

[0038]

步骤一、安装底座,在风洞试验风场中安装所述底座;

[0039]

步骤二、安装调节部件,在所述底座上等距、间隔安装若干个调节部件;

[0040]

步骤三、安装悬臂杆,在每个所述调节部件上安装所述悬臂杆,并且调整所述悬臂杆的悬挑长度和角度,使所有所述悬臂杆保持一致,并且使所有所述悬臂杆的悬挑端部朝向风洞试验风场的迎面风方向;

[0041]

步骤四、组装梁体模型,将梁体模型组装完成后,将其安装在所有所述悬臂杆上;

[0042]

步骤五、安装位移测量部件,在所述悬臂杆下方设置位移测量部件,使所述位移测量部件相对所述梁体模型的水平间距超过2倍梁体模型宽度值;

[0043]

步骤六、启动风场,所述梁体模型在风场作用下产生振动,所述位移测量装置采集上方的悬臂杆位置的振幅及频率数据;

[0044]

步骤七、根据悬臂杆的振型,得到梁体模型的位移时程响应。

[0045]

本发明所述的一种大跨度桥梁高阶涡振风洞试验模型系统的试验方法,通过先安装底座、安装调节部件,再安装悬臂杆、组装梁体模型,然后将位移测量部件布置于悬臂杆下方,且位移测量部件相对所述梁体模型的水平间距超过2倍梁体模型宽度值,启动风场,即可通过位移测量装置采集上方的悬臂杆位置的振幅及频率数据,从而根据悬臂杆的振型,得到梁体模型的位移时程响应。本试验方法操作简便、方法可靠,能够有效减少了模型系统的阻尼,进一步提升了模型技术参数精度,提高了风洞试验数据的真实可靠性,能够有效满足大跨度桥梁高阶涡振风洞试验的要求,有助于大跨度桥梁高阶模态涡振风洞试验的研究,能够为已建造大跨度柔性桥梁的多阶涡振减振和新建桥梁的抗风设计提供技术支撑。本发明所述的大跨度桥梁高阶涡振风洞试验模型系统的试验方法同样适用于低阶涡振风洞试验的研究。

[0046]

优选地,所述步骤三中通过调节部件先调节对应所述悬臂杆的高度,再调节所述悬臂杆的角度,使所述悬臂杆的悬挑端部高度与其他悬臂杆的悬挑端部保持一致,且均位于水平方向,然后再将每个所述悬臂杆固定在所述对应调节部件上。

[0047]

与现有技术相比,本发明的有益效果:

[0048]

1.本发明所述的一种大跨度桥梁高阶涡振风洞试验模型系统,通过在底座上设有若干个调节部件,每个调节部件上设有悬臂杆,所有悬臂杆均朝向同一方向悬挑设置,所有悬臂杆的悬挑端部上设有梁体模型,由于位移测量部件布置于悬臂杆下方,且位移测量部件相对所述梁体模型的水平间距超过2倍梁体模型宽度值,远离了梁体模型表面和正下方位置,不仅可以实时采集悬臂杆位置的状态响应数据,来计算得到悬臂杆悬挑端部的状态响应数据即得到梁体模型的状态响应数据,既解决了传统气弹模型中将传感器布置在模型表面导致的气动外形的改变,增大了模型的阻尼,模型的技术参数不满足试验要求,严重影

响风洞试验结果的准确性与真实性的不足,又解决了布置传感器会对风场带来扰流,从而增加了模型的风场阻尼,具有不确定性,也导致无法准确评估对风场模拟结果影响的不足,从而有效减少了模型系统的阻尼,进一步提升了模型技术参数精度,提高了风洞试验数据的真实可靠性,该试验模型系统能够有效满足大跨度桥梁高阶涡振风洞试验的要求,有助于大跨度桥梁高阶模态涡振风洞试验的研究,能够为已建造大跨度柔性桥梁的多阶涡振减振和新建桥梁的抗风设计提供技术支撑;

[0049]

2.本发明所述的试验模型系统,在梁体模型的两端均设有调节部件和悬臂杆,则同时对该梁体模型起到的两端约束作用,相对于现有技术中采用了两端约束的形式,会对模型增加附加阻尼,直接对模型的气弹模型涡振风洞试验结果造成影响,从而影响结果准确性的不足而言,本发明取消模型两端复杂的约束边界条件(如立柱约束),直接通过设置调节部件连接悬臂杆来约束梁体模型,从而可以简化该模型系统的两端约束,消除了复杂边界支撑带来的对模型整体附加阻尼的增加,使模型试验的结果会更加真实准确;

[0050]

3.本发明所述的试验模型系统,通过调节部件上设置的套筒,能够使悬臂杆穿过套筒上的通孔,该通孔适配悬臂杆,能够对悬臂杆形成稳定的包裹,使调节部件能够提供模型系统稳定的边界条件——悬臂杆一端的稳定约束,提高试验的可靠性调节和稳定性;

[0051]

4.本发明所述的试验模型系统,在每个支撑部件包括用于支撑所述芯梁的平板,以及设于所述,通过在悬臂杆悬挑端部穿过水平板,能够实现对梁体模型稳定的水平支撑,相对于现有的悬臂杆悬挑端部直接支撑梁体模型的点支撑,导致的梁体模型容易相对风场方向水平倾斜而已,该水平板能够提供面支撑,能够有效保障梁体模型相对风场保持稳定水平状态,同时平板上设置两个限位块,限制了芯梁横向位移,保证了试验模型与工程实际情况的一致性;

[0052]

5.本发明所述的一种大跨度桥梁高阶涡振风洞试验模型系统的试验方法,通过先安装底座、安装调节部件,再安装悬臂杆、组装梁体模型,然后将位移测量部件布置于悬臂杆下方,且位移测量部件相对所述梁体模型的水平间距超过2倍梁体模型宽度值,启动风场,即可通过位移测量装置采集上方的悬臂杆位置的振幅及频率数据,从而根据悬臂杆的振型,得到梁体模型的位移时程响应;本试验方法操作简便、方法可靠,能够有效减少了模型系统的阻尼,进一步提升了模型技术参数精度,提高了风洞试验数据的真实可靠性,能够有效满足大跨度桥梁高阶涡振风洞试验的要求。

附图说明:

[0053]

图1为现有的多点弹性支撑连续梁风洞试验气弹模型示意图;

[0054]

图2为本发明所述的一种大跨度桥梁高阶涡振风洞试验模型系统气弹模型示意图;

[0055]

图3为本发明所述一种大跨度桥梁高阶涡振风洞试验模型系统的结构平面布置图;

[0056]

图4为图3中a-a的横截面示意图;

[0057]

图5为图3中a-a的横断面示意图;

[0058]

图6为图5中悬臂杆振动上下发生位移的示意图;

[0059]

图7为图5中芯梁与支撑部件配合的放大示意图;

[0060]

图8为图5中悬臂杆与底座、调节部件位置关系的放大示意图;

[0061]

图9为图8中局部放大示意图;

[0062]

图10为图9中支座的侧视图;

[0063]

图11为图10中滑槽的俯视图;

[0064]

图12为图3中b-b的横断面示意图;

[0065]

图13为图3中c-c的横断面示意图;

[0066]

图14为图3中悬臂杆的振型示意图;

[0067]

图15为本发明所述大跨度桥梁高阶涡振风洞试验模型系统试验方法流程图。

[0068]

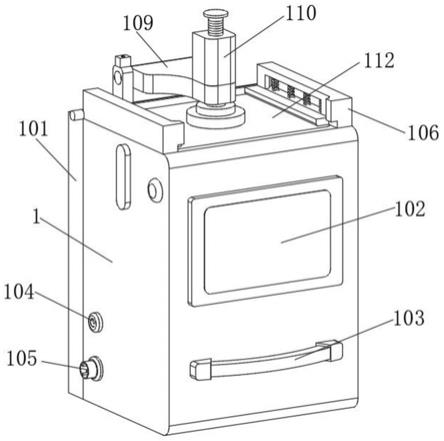

图中标记:

[0069]

1、悬臂杆,2、底座,3、调节部件,31、支座,311、滑槽,312、卡槽,32、滑块,33、紧固螺母,34、调节杆一,35、调节杆二,36、刻度标记,4、套筒,41、通孔,42、锁紧螺母,5、位移测量部件,51、位移传感器,52、安装座,53、楔形块,54、数据采集终端,6、梁体模型,7、芯梁,8、支撑部件,81、平板,82、限位块,9、外壳体,91、螺杆,92、填充物。

具体实施方式

[0070]

下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

[0071]

实施例1

[0072]

如图2-5所示,一种大跨度桥梁高阶涡振风洞试验模型系统,包括底座2,所述底座2上设有若干个调节部件3,每个所述调节部件3上设有悬臂杆1,所有所述悬臂杆1均朝向同一方向悬挑设置,每个所述调节部件3能够调节所夹持的所述悬臂杆1位置和悬挑角度,所有所述悬臂杆1的悬挑端部上设有梁体模型6;每个所述悬臂杆1下方设有位移测量部件5,所述位移测量部件5相对所述梁体模型6的水平间距l超过2倍梁体模型6宽度值。其中l如图4中虚线所示的间距标记。

[0073]

本发明所述的一种大跨度桥梁高阶涡振风洞试验模型系统,通过在底座2上设有若干个调节部件3,每个调节部件3上设有悬臂杆1,所有悬臂杆1均朝向同一方向悬挑设置,所有悬臂杆1的悬挑端部上设有梁体模型6,因悬臂杆1相当于一端固定一端自由的悬臂梁结构,且其长度、密度、截面等固定,那么悬臂杆1的模态振型则也是固定的,悬臂杆1悬挑端部的振动响应与悬臂杆1长度上任意位置的振动响应大小比值是固定的,如图6所示,根据其一阶模态振型和位移测量部件5采集到悬臂杆1某一位置的响应数据,可以得到悬臂杆1悬臂长度上的任意位置上的振动响应,包括悬臂杆1悬挑端部的振动响应,也即可对应得到其上方的梁体模型6的振动响应。

[0074]

具体得,如图14所示为悬臂杆1的振型示意图,悬臂杆1一端固定一端自由的边界条件,等截面悬臂梁的频率方程为:

[0075]

cos al cosh al=-1

[0076]

一端固定一端自由的悬臂梁对应一阶固有频率的主振型函数为:

[0077]

[0078]

其中上述的φ(x)为悬臂梁的振动位移大小,al为频率方程的根,x为悬臂梁某一位置距离固定端的长度大小,采用图解法求解频率方程,即可得到al的大小。该图解法详细解法可见参考文献(r.克拉夫、j.彭津.结构动力学(第2版)(修订版)[m].高等教育出版社,2006.)。

[0079]

由于本发明将位移测量部件5布置于悬臂杆1下方,且位移测量部件5相对所述梁体模型6的水平间距l超过2倍梁体模型6宽度值,远离了梁体模型6表面和正下方位置,不仅可以实时采集悬臂杆1位置的状态响应数据,来计算得到悬臂杆1悬挑端部的状态响应数据即得到梁体模型6的状态响应数据,既解决了传统气弹模型中将传感器布置在模型表面导致的气动外形的改变,增大了模型的阻尼,模型的技术参数不满足试验要求,严重影响风洞试验结果的准确性与真实性的不足,又解决了布置传感器会对风场带来扰流,从而增加了模型的风场阻尼,具有不确定性,也导致无法准确评估对风场模拟结果影响的不足,从而有效减少了模型系统的阻尼,进一步提升了模型技术参数精度,提高了风洞试验数据的真实可靠性,能够有效满足大跨度桥梁高阶涡振风洞试验的要求,有助于大跨度桥梁高阶模态涡振风洞试验的研究,能够为已建造大跨度柔性桥梁的多阶涡振减振和新建桥梁的抗风设计提供技术支撑。由于高姐涡振风洞试验的要求较高,当本发明所述的大跨度桥梁高阶涡振风洞试验模型系统能够满足高阶涡振风洞试验的要求的情况下,同样也适用于低阶涡振风洞试验的研究。

[0080]

需要说明的是,经过试验研究,本发明所述的位移测量部件5位于距离梁体模型6尾流或下游2倍梁体模型6宽度位置,该位置的位移测量部件5对风场尾流涡旋和流场干扰的影响非常小了,几乎可以忽略不计。同时,该位移测量部件5在测量悬臂杆1的振动响应参数时,是接触测量或者不接触测量的,几乎不会对该悬臂杆1产生阻尼,可以认定为无感位移测量部件5。

[0081]

上述的位移测量部件5位于所述悬臂杆1在靠近所述调节部件3的下方位置。该位移测量部件5位于调节部件3和悬挑端部之间,越靠近调节部件3越能够减少对梁体模型6上下附近风场的影响。此处的“靠近”应当理解为能够便于同时安装调节部件3和位移测量部件5,且不影响发挥彼此功能情况下的相互贴近状态,二者相互“靠近”的间距可以选择为30-100mm。

[0082]

每个位移测量部件5包括位于对应悬臂杆1下方的位移传感器51,位移传感器51通信连接数据采集终端54。该数据采集终端54可以为计算机,位移传感器51可以通过有线网络数据线连接计算机,或者无线蓝牙通信连接计算机。

[0083]

如图8所示,该位移传感器51设置在安装座52上,安装座52固定在底座2上。位移传感器51为电子千分表,悬臂杆1与电子千分表之间还设有楔形块53。该电子千分表上端部连接楔形块53,楔形块53再连接悬臂杆1,是为了该悬臂杆1在振动响应时,能够准确将其传递到楔形块53,楔形块53面积较大,便于作用在电气千分表端部,以使其测量悬臂杆1的振动响应数据,初始状态,该电子千分表顶部接触楔形块53,楔形块53设于悬臂杆1上或电子千分表上,楔形块53接触悬臂杆1形成相互接触的状态,阻尼非常小,几乎可以认定为无感接触。

[0084]

进一步的,该楔形块53的斜面连接在悬臂杆1下方,电子千分表上端与楔形块53底部接触,使楔形块53能够分别与悬臂杆1和电子千分表都形成稳定的接触。楔形块53为塑料

或泡沫材质结构件,进一步减少对悬臂杆1的阻尼。

[0085]

上述的悬臂杆1为悬臂钢丝,该悬臂钢丝具有圆形截面、较大的密度,弹性模量也较大,取材方便,是比较理想的悬臂杆1风洞试验材料,当然,与钢丝一致的圆形截面,若满足密度更轻、弹性模量更大的材料,也是满足本发明要求的悬臂杆1的材质要求。悬臂杆1的直径为4-6mm,悬臂杆1的长度根据实际需要而确定,如可以选择500-1000mm。

[0086]

本实施例所述采用的梁体模型6的宽度b为200-300mm,高度h为30-50mm,长度c为6-10m,如图3和12所示,该梁体模型6的长宽高参数是按照悬索桥或斜拉桥的主梁尺寸进行缩尺比对应得到的,根据实际主梁参数进行选择。那么,位移测量部件5相对梁体模型6的水平间距l超过2倍梁体模型6宽度值,则可以选择为400-600mm距离。

[0087]

本实施例所有调节部件3在底座2上等距、平行设置,以使所有悬臂杆1等距、平行设置,便于提高梁体模型6的稳定性和模拟精度。

[0088]

特别地,梁体模型6的两端均设有调节部件3和悬臂杆1。由于每个调节部件3连接悬臂杆1,可以对悬臂杆1进行约束,那么在梁体模型6的两端均设有调节部件3和悬臂杆1,则同时对该梁体模型6起到的两端约束作用,相对于现有技术中采用了两端约束的形式,会对模型增加附加阻尼,直接对模型的气弹模型涡振风洞试验结果造成影响,从而影响结果准确性的不足而言,如图2所示,本发明取消模型两端复杂的约束边界条件(如取消了如图1中现有技术中气弹模型的两端立柱约束),直接通过设置调节部件3连接悬臂杆1来约束梁体模型6,从而可以简化该模型系统的两端约束,消除了复杂边界支撑带来的对模型整体附加阻尼的增加,使模型试验的结果会更加真实准确。

[0089]

如图8-11所示,上述的每个调节部件3上设有套筒4,套筒4包括有能够穿过并适配悬臂杆1的通孔41,通孔41上还径向设有用于紧固悬臂杆1的锁紧螺母42。该调节部件3上设置的套筒4,能够使悬臂杆1穿过套筒4上的通孔41,该通孔41适配悬臂杆1,能够对悬臂杆1形成稳定的包裹,形成整体结构件,使调节部件3能够提供模型系统稳定的边界条件——悬臂杆1一端的稳定约束,提高试验的可靠性调节和稳定性。进一步的,该套筒4的长度为40-60mm。该套筒4的长度是悬臂杆1直径的10倍以上,对悬臂杆1的稳定约束更强。

[0090]

上述的每个调节部件3包括固定在底座2上的支座31,支座31和套筒4上设有角度可调节的调节杆一34和调节杆二35,从而方便实现调节部件3对悬臂杆1悬挑的角度调节。具体得,通过调节杆一34和调节杆二35的位置,以实现对悬臂杆1整体的角度调节和水平调节,使悬挑端部调节为水平方向。调节杆一34和调节杆二35均为一端铰接对应套筒4,另一端均各自铰接在滑块32上,支座31上还设有沿竖直方向的且与两个滑块32适配的滑槽311,滑块32上还设有用于将其固定在支座31上的紧固螺母33。从而方便实现调节部件3对悬臂杆1的上下高度调节。滑槽311上还设有刻度标记36,从而方面实现各个调节部件3快速的将悬臂杆1高度和角度调节为一致。支座31上还设有能够穿过悬臂杆1的卡槽312,卡槽312大小与悬臂杆1直径大小适配,该卡槽312有助于限制该悬臂杆1的左右摆动,使其保持稳定悬挑状态,同时其卡槽312的槽口的竖向高度大于悬臂杆1的振幅范围大小,保证悬臂杆1在竖向运动不受到约束限制。

[0091]

如图12-13所示,上述梁体模型6包括设于每个悬臂杆1的悬挑端部的支撑部件8,所有支撑部件8上设有芯梁7,相邻两个支撑部件8的芯梁7部分包覆有外壳体9。该外壳体9的形状是为了匹配正式悬索桥和斜拉桥主梁的外形,以实现外形相似,芯梁7可以选择钢芯

梁7,该芯梁7不与外壳体9表面直接接触,以防止为梁体模型6提供附加刚度和阻尼,外壳体9沿梁体模型6纵向断开间隔设置,防止增加结构附加阻尼和附加刚度,影响试验结构准确性,芯梁7提供的是梁体模型6的刚度,以保证刚度相似。

[0092]

需要说明的是外壳体9沿梁体模型6纵向断开间隔设置,图3展示了每个悬臂杆1左右两侧是间隔设置的外壳体9,该间隙大小比悬臂杆1的直径大小略大,该间隙的范围取值为10-15mm。

[0093]

每个支撑部件8包括用于支撑芯梁7的平板81,以及设于平板81上并用于限制芯梁7横向位移的两个限位块82,如图7所示,该平板81的宽度比悬臂杆1直径略大,如8-15mm,便于悬臂杆1稳定的穿过平板81被平板81进行包裹,另外,该平板81能够置于两个相邻外壳体9的间隙内,比两个外壳体9的间隙稍小。进一步的平板81为塑料或泡沫材质的长方体水平板81,平板81设有孔洞,悬臂杆1的悬挑端部穿过孔洞与平板81相互连接。以实现该悬臂杆1悬挑端部稳定的固定水平板81,以提供梁体模型6稳定的水平支撑,相对于现有的悬臂杆1悬挑端部直接支撑梁体模型6的点支撑,导致的梁体模型6容易相对风场方向水平倾斜而已,该水平板81能够提供面支撑,能够有效保障梁体模型6相对风场保持稳定水平状态,保证了试验模型与工程实际情况的一致性。外壳体9内为矩形塑料结构件,外壳体9内腔设有沿芯梁7上下表面均抵接的螺杆91,其中位于芯梁7上表面的螺杆91上端抵接外壳体9内腔顶壁,芯梁7下表面的螺杆91下端抵接外壳体9内腔底壁,外壳体9沿芯梁7横向两侧均对称设有泡沫或塑料填充物92。该外壳体9可以选择abs板材质,其内的填充物92可以选择填充塑料物,从而使外壳体9的结构充盈,防止在风场中因风力过大而导致梁体模型6结构的变形,同时又不附加质量阻尼。

[0094]

实施例2

[0095]

如图15所示,本发明还提供了一种大跨度桥梁高阶涡振风洞试验模型系统的试验方法,包括以下步骤:

[0096]

步骤一、安装底座2,具体的该底座2选用钢结构底座2,以保证该结构稳定,将其横向固定在风洞试验风场中,使风场迎风面垂直于钢结构底座2;

[0097]

步骤二、安装调节部件3,在底座2上等距、间隔安装若干个调节部件3,该调节部件3包括支座31、调节杆一34、调节杆二35和套筒4,其中在支座31上设有滑槽311和卡槽312,滑槽311内设有滑块32,滑块32上设有紧固螺母33,滑块32上同时铰接调节杆一34和调节杆二35的一端,调节杆一34和调节杆二35的另一端铰接在套筒4上,先将支座31上垂直竖向安装支座31,然后在支座31上分别安装卡槽312、滑块32、调节、调节杆二35和套筒4;

[0098]

步骤三、安装悬臂杆1,在每个调节部件3上套筒4内套紧悬臂杆1,并且调整悬臂杆1的悬挑长度,同时调节调节杆一34、调节杆二35的位置,以及滑块32在滑槽311的位置,附以刻度标记36进行精确调节,以实现悬臂杆1角度和高度的快速、精准调节,使所有悬臂杆1的悬挑端部朝向风洞试验风场的迎面风方向,并且使所有悬臂杆1角度、高度保持一致,悬臂杆1的悬挑端部位于同一水平方向,再通过锁紧螺母42将每个悬臂杆1紧固在对应套筒4上;

[0099]

步骤四、组装梁体模型6,将梁体模型6组装完成后,将其安装在所有悬臂杆1的悬挑端部的平板81上,然后再用限位块82进行限位;

[0100]

步骤五、安装位移测量部件5,在悬臂杆1下方设置位移测量部件5,使位移测量部

件5相对梁体模型6的水平间距l超过2倍梁体模型6宽度值,本实施例的位移测量部件5采用电子千分表,该电子千分表底部的安装座52先通过胶棒和胶枪固定于钢结构底座2上,然后使电子千分表的指针顶撑接触悬臂杆1的底部,然后在悬臂杆1与指针之间的位置安装固定小型三角楔形块53(斜面长度尺寸选择在20mm以内),使指针顶撑的面为水平面,从而保证电子千分表的数据采集的准确性,并通过数据线通信连接计算机,以实现数据实时采集;

[0101]

步骤六、启动风场,梁体模型6在风场作用下产生振动,位移测量装置采集上方的悬臂杆1位置的振幅及频率数据;

[0102]

步骤七、根据悬臂杆1的振型,得到梁体模型6的位移时程响应。

[0103]

上述步骤三中通过调节部件3先调节对应悬臂杆1的高度,再调节悬臂杆1的角度,使悬臂杆1的悬挑端部高度与其他悬臂杆1的悬挑端部保持一致,且均位于水平方向,然后再将每个悬臂杆1固定在对应调节部件3上。具体的调节具体方式为:先保持位于下方调节杆二35的的两端都固定紧固,上部的调节杆一34先保持自由,该调节杆一34可在支座31上的滑槽311内自由滑动,从而先以实现悬臂杆1的角度和高度的调节,当调节悬臂杆1到指定位置后采用紧固螺母33进行紧固,最后悬臂杆1的悬挑端部穿插入长方体水平板81上预留的孔洞并固定,完成悬臂杆1的调节;

[0104]

本实施例所述的一种大跨度桥梁高阶涡振风洞试验模型系统的试验方法,通过先安装底座2、安装调节部件3,再安装悬臂杆1、组装梁体模型6,然后将位移测量部件5布置于悬臂杆1下方,且位移测量部件5相对梁体模型6的水平间距l超过2倍梁体模型6宽度值,启动风场,即可通过位移测量装置采集上方的悬臂杆1位置的振幅及频率数据,从而根据悬臂杆1的振型,得到梁体模型6的位移时程响应。本试验方法操作简便、方法可靠,能够有效减少了模型系统的阻尼,进一步提升了模型技术参数精度,提高了风洞试验数据的真实可靠性,能够有效满足大跨度桥梁高阶涡振风洞试验的要求,有助于大跨度桥梁高阶模态涡振风洞试验的研究,能够为已建造大跨度柔性桥梁的多阶涡振减振和新建桥梁的抗风设计提供技术支撑。

[0105]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。