1.本发明属于特种胶布制品领域,特别涉及一种海上浮力气囊及制作方法、专用氯丁胶和胶粘剂。

背景技术:

2.海上浮力气囊是用来进行海上急救打捞、海洋水文研究和军事应用的辅助设施。在海平面或者海洋水面下,浮力气囊通过其浮力,实现标识、水下吊载功能。海上浮力气囊由若干胶布拼接成型,胶布由骨架材料表面覆橡胶层组成,骨架材料一般由聚酯、尼龙组成,覆胶层橡胶是由粘合性能良好的非极性双烯烃类橡胶制造,例如天然橡胶、丁苯橡胶、顺丁橡胶以及其并用类橡胶材料。

3.海上浮力气囊的破坏,除了织物本身的物理性能差等原因之外,最主要的破坏方式就是各种形式的老化。由于海上浮力气囊储存周期一般较长,体积较大,主要在海洋环境中使用,主要遭受海水侵蚀、紫外老化、热氧老化、臭氧老化等条件破坏,老化现象非常明显,导致气囊抗拉强度、撕裂强度等性能迅速降低,造成产品过早失效,甚至导致作业海域的生物生存环境不能得到有效保护。

4.在气囊成型技术方面,尤其是大型气囊,国内较为普遍采用天然胶布、硫化罐卷蒸硫化成型工艺,具体不足之处如下:

5.(1)胶布覆胶层:采用天然橡胶,耐老化性能、耐候性较差。

6.(2)骨架材料:采用尼龙材料,材质尼龙-6,经丁吡胶乳处理后与氯丁橡胶结合力差。

7.(3)工艺:采用生胶布拼接,硫化罐卷蒸硫化,压力较低,无金属模具型腔、压力束缚,胶布会发生较大的形变。

8.(4)外观:由于压力低,胶布表面的胶料无流动性,气囊外观粗糙,尼龙材料极易发生热收缩现象,胶布尺寸收缩大。

9.(5)性能:胶布覆胶层橡胶采用天然橡胶为主,造成耐海水、耐老化性能、耐油性能差,寿命周期短,一般不超过2年。

10.与此同时,采用卷蒸工艺,常规氯丁橡胶很难实现压延,在压延过程中往往出现粘辊、焦烧、缺胶等质量问题,很难采用耐老化性能优异的氯丁橡胶,因为在较低的压力下,氯丁橡胶与骨架材料粘合力较低,很难突破粘合强度达标,因此,只能采用天然橡胶,导致相关老化指标亦较差,推广大大受限。

11.如cn104908347公开了一种用平板硫化机加温加压硫化的高压气囊的制造方法,该发明将天然橡胶、丁苯橡胶按3∶1的配比混炼,然后用压延机把涤纶化纤布与混炼好的合成橡胶压延成片状的胶布再通过平板硫化机硫化成形;然后囊体涂胶粘剂、整体缠绕浸胶帘线层,用平板硫化机将缠绕帘线层分段硫化制得气囊。采用该方法制得的气囊由于采用天然橡胶加丁苯橡胶为原料,耐老化性能差,无法满足海洋环境使用,而且采用帘线结构经向密度大,强度高。纬向强度很低。

技术实现要素:

12.针对现有技术存在的缺陷,本发明的目的在于提供一种海上浮力气囊及制作方法、专用氯丁胶和胶粘剂,使海上浮力气囊耐老化、耐海水侵蚀性能大大提高。

13.本发明的目的是通过以下技术方案实现的:一种海上浮力气囊制作方法,其特征在于:它包括以下步骤:

14.(一)氯丁胶片制备:

15.a、按照以下重量份进行各组分配料,其重量份数比为:

[0016][0017][0018]

b、按照混炼胶常规工艺制备氯丁胶片;

[0019]

(二)胶粘剂的制备:

[0020]

a、胶粘剂干胶包括以下组分,其重量份数比为:

[0021][0022]

b、胶粘剂包括以下组份,其重量份数比为:

[0023]

干胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10,

[0024]

乙酸乙酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15~20,

[0025]

二甲苯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15~20;

[0026]

c、按常规方法制备胶粘剂;

[0027]

(三)氯丁胶乳浸渍尼龙骨架的表面处理:

[0028]

将胶粘剂涂敷在氯丁胶乳浸渍尼龙骨架上,干燥;

[0029]

(四)胶布压延:

[0030]

将步骤(一)制备的氯丁胶片与步骤(三)处理的氯丁胶乳浸渍尼龙骨架用步骤(二)制得的胶粘剂粘合制成胶布后经压延机压延;

[0031]

(五)胶布硫化成型:

[0032]

压延的胶布进入平板硫化机中硫化,硫化完毕后,拉伸定型;

[0033]

(六)胶布补强硫化:

[0034]

将步骤(五)制成的胶布,在局部补强位置涂刷步骤(二)制得的胶粘剂后,与涂刷步骤(二)制得的胶粘剂的补强胶布贴合,在硫化平板中进行硫化;

[0035]

(七)胶布拼接、缝纫

[0036]

将多块步骤(六)制成的胶布边缘相互拼接缝纫。

[0037]

所述海上浮力气囊制作方法,还包括以下步骤:

[0038]

(八)拼接硫化成型,

[0039]

(九)热硫化封端成型。

[0040]

所述氯丁胶片用氯丁橡胶为cr 322,丁腈橡胶为nbr 230,防老剂4020为n-异丙基-n-苯基对苯二胺,防老剂aw为6-乙氧基-2,2,4三甲基-1,2二氢化喹啉,2402树脂为叔丁基酚醛硫化树脂,防老剂a为n-苯基-α萘胺,促进剂dm为2,2,4-三甲基-1,2二氢化喹啉,dop为邻苯二甲酸二辛酯,硅-69为双(三乙氧基硅丙基)四硫化物,促进剂na-22为1,-2亚乙基硫脲。

[0041]

所述胶粘剂用氯丁橡胶为cr 244,列克纳为列克纳jq-6,多异氰酸酯类橡胶。

[0042]

所述步骤(三)中,所述胶粘剂涂敷在氯丁胶乳浸渍尼龙骨架上的上胶量为40-60g/m2,加热干燥温度100

±

10℃,加热时间60

±

5min,加热干燥过程中进行纬向拉伸定型;

[0043]

所述(四)胶布压延步骤中,压延机上辊温度60-65℃,中辊温度55-60℃,压延速度1-10m/min;

[0044]

所述步骤(五)胶布硫化成型步骤中,压延后的胶布通过拉伸牵引装置进入平板硫化机中,硫化温度150-160℃,硫化时间40-60min,压力5-10mpa,在硫化平板末端锅口位置预留环形冷水管路,进行锅口冷却,锅口温度不高于120℃,硫化完毕后,拉伸定型,冷定型时间≥60min;

[0045]

所述步骤(六)胶布补强硫化步骤中,胶布在硫化平板中进行硫化时,胶布补强面朝向上热板,胶布非补强面朝向下软模,硫化条件:温度140-160℃,时间30-50min,压力3-6mpa,排气1-2次,出模后拉伸定型。

[0046]

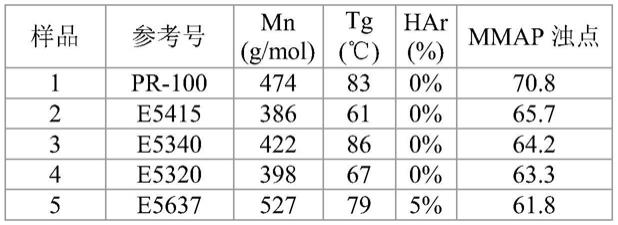

一种海上浮力气囊用氯丁胶,其特征在于:它包括如下组分,其重量份数比为:

[0047][0048]

所述所述氯丁橡胶为cr 322,丁腈橡胶为nbr 230,防老剂4020为n-异丙基-n-苯基对苯二胺,防老剂aw为6-乙氧基-2,2,4三甲基-1,2二氢化喹啉,2402树脂为叔丁基酚醛硫化树脂,防老剂a为n-苯基-α萘胺,促进剂dm为2,2,4-三甲基-1,2二氢化喹啉,dop为邻苯二甲酸二辛酯,硅-69为双(三乙氧基硅丙基)四硫化物,促进剂na-22为1,-2亚乙基硫脲。

[0049]

一种海上浮力气囊用胶粘剂,其特征在于:它包括如下组分:

[0050]

(1)胶粘剂干胶,包括以下组分,其重量份数比为:

[0051][0052][0053]

(2)胶粘剂包括以下组分,其重量份数比为:

[0054]

干胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10,

[0055]

乙酸乙酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15~20,

[0056]

二甲苯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15~20;

[0057]

所述氯丁橡胶为cr 244,列克纳为列克纳jq-6,多异氰酸酯类橡胶。

[0058]

一种海上浮力气囊制作方法制作的海上浮力气囊。

[0059]

本发明的优点和有益效果是:

[0060]

1、覆胶层橡胶材料采用耐候性优异的氯丁橡胶为主,并用少量耐油性良好的丁腈橡胶;采用了尼龙6作为骨架主体材料,避免了帘线结构经纬强度不一致的问题,骨架材料采用氯丁胶乳浸渍处理,提高了骨架材料与氯丁橡胶的结合力。经氯丁胶乳浸渍处理过的尼龙骨架材料,通过涂自制氯丁胶粘剂二次处理,与覆胶层橡胶粘合,所制得的胶布粘合强度可达18kn/m,远远高于同行业12kn/m的水平,解决了氯丁橡胶与浸渍骨架材料粘合强度不高的缺点。

[0061]

2、采用熟胶模压法成型工艺,包含氯丁胶布硫化成型、拼接缝纫、拼接硫化成型、封皮硫化和封端硫化等工序,均采用模压硫化的工艺方法。通过配方优化,结合设备的温度优选,使得压延工艺可行。采用模压方式硫化,有较大的压力作用,胶料流动性好,胶布在压力和型腔的作用下,定型无法收缩,因此外观、尺寸及各方面性能较为优异,具体如下:

[0062]

(1)拼接部位采用缝纫加固,锚固部位采用胶布补强,可靠性高,可提高气囊在海洋动态条件下使用寿命,在高屈挠的使用状态下,不脱层;

[0063]

(2)采用平面拼接硫化及封皮硫化软模工艺方法拼接成型后的胶布,直线度好,尺寸精度高,搭接胶片溢胶后,使拼接口过渡平缓,拼接口粘合强度高达18kn/m,不但保护了缝纫线,外观光滑,尺寸一致性好;

[0064]

(3)采用封端硫化的方法,把端部裸露的骨架材料封闭,防止骨架材料磨损、防止海水渗入降低胶布性能。

[0065]

(4)尺寸:精度高,尺寸误差小于0.5%。

[0066]

(5)外观:气囊表面平整,无皱褶。

[0067]

(6)粘合强度:≥18kn/m。

[0068]

(7)寿命:耐海水、耐老化性能、耐油性能优异,寿命周期达5年以上。

[0069]

本发明对于延长耐老化海上浮力气囊的使用周期,并在我国的海洋环境保护过程中发挥更大、更有效的作用有着重要意义。

具体实施方式

[0070]

实施例1:制作一件大型海上浮力气囊,其制备过程如下:氯丁胶料制备-胶粘剂制备-骨架材料表面处理-胶布压延-胶布硫化成型-胶布补强硫化-胶布拼接缝纫-拼接硫化成型-热硫化封端成型;

[0071]

1.氯丁胶片制备

[0072]

橡胶配方组分的质量份数比为:氯丁橡胶70重量份,丁腈橡胶30重量份,硬脂酸0.5重量份,防护蜡0.5重量份,防老剂4020 1.0重量份,防老剂a1.0重量份,防老剂防aw 1.0重量份,2402树脂2.0重量份,促进剂dm 0.5重量份,氧化镁3.0重量份,炭黑n550 10.0重量份,白炭黑2.0重量份,硅-691.0重量份,dop 3.0重量份,促进剂na-22 0.5重量份,硫磺0.3重量份,氧化锌3.0重量份;

[0073]

其中:

[0074]

氯丁橡胶为:cr 322;

[0075]

丁腈橡胶为:nbr 230;

[0076]

防老剂4020为:n-异丙基-n-苯基对苯二胺;

[0077]

防老剂aw为;6-乙氧基-2,2,4三甲基-1,2二氢化喹啉;

[0078]

2402树脂:叔丁基酚醛硫化树脂;

[0079]

防老剂a为;n-苯基-α萘胺;

[0080]

促进剂dm为:2,2,4-三甲基-1,2二氢化喹啉;

[0081]

dop为:邻苯二甲酸二辛酯;

[0082]

硅-69为:双(三乙氧基硅丙基)四硫化物;

[0083]

促进剂na-22为1,-2亚乙基硫脲;

[0084]

按照混炼胶常规工艺制备氯丁胶片,

[0085]

(1)生胶塑炼:在24寸开炼机上将氯丁橡胶塑炼,塑炼时间6-8min,辊距3-4mm,辊温50-65℃。塑炼好的胶,需要停放24h以后方可使用。

[0086]

(2)密炼:再将丁腈橡胶与塑炼好的氯丁橡胶投入密炼机,密炼1min

±

5s;然后再投入硬脂酸、防护蜡、防老剂4020、防老剂aw、防老剂a、2402树脂、促进剂dm、氧化镁,密炼3min

±

5s;再投入炭黑、白炭黑、硅-69、dop,密炼3min

±

5s,排胶,出片,然后冷却,胶片停放24h后方使用;

[0087]

(3)加硫化剂:将胶片在24寸开炼机上包辊后,辊距2-3mm,辊温50-65℃,加入硫磺、氧化锌,促进剂na-22,反复捣炼6-8min后,下片,停放待用;

[0088]

2.胶粘剂制备

[0089]

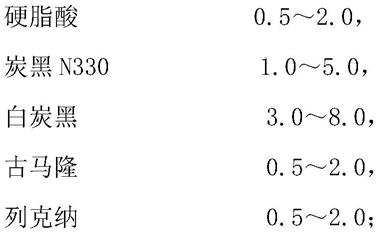

(1)胶粘剂干胶配方组分的重量份数比为:氯丁橡胶100.0,氧化镁2.0,氧化锌4.0,硬脂酸0.5,炭黑n330 1.0,白炭黑3.0,古马隆0.5,列克纳0.5;

[0090]

其中:氯丁橡胶为:cr 244;

[0091]

列克纳:列克纳jq-6,多异氰酸酯类橡胶,有效提高氯丁橡胶的粘合强度;

[0092]

(2)按照混炼胶常规工艺制备干胶:

[0093]

a、生胶塑炼:在24寸开炼机上将氯丁橡胶塑炼,塑炼时间6-8min,辊距3-4mm,辊温50-60℃,塑炼好的胶,停放24h以后使用;

[0094]

b、密炼:将塑炼好的氯丁橡胶投入密炼机,密炼1min

±

5s;然后再投入硬脂酸、氧化镁、古马隆,密炼3min

±

5s;再投入炭黑、白炭黑、列克纳,密炼3min

±

5s,排胶,出片,然后冷却,胶片停放24h后使用;

[0095]

c、加硫化剂:将胶片在24寸开炼机上包辊后,辊距2-3mm,辊温50-65℃,加入氧化锌,反复捣炼6-8min后,下片,停放待用;

[0096]

(3)胶粘剂配比为:干胶10重量份,乙酸乙酯10重量份,二甲苯10重量份;

[0097]

(4)按照步骤(3)配方比例,将干胶投放于装有乙酸乙酯的容器中,溶胀后在防爆状态下搅拌,使其完全溶解,外观无絮状凝胶;

[0098]

3.氯丁胶浸渍尼龙骨架表面处理

[0099]

将上述步骤2制得的胶粘剂涂敷在氯丁胶浸渍尼龙骨架上,上胶量40g/m2,加热干燥温度90℃,加热时间55min,加热干燥过程中进行纬向拉伸定型,防止纬向尺寸收缩变形;

[0100]

4.胶布压延

[0101]

将步骤1制备的氯丁胶片与步骤3处理的氯丁胶乳浸渍尼龙骨架用步骤2制得的胶粘剂粘合制成胶布后经压延机压延;压延机上辊温度60℃,中辊温度55℃,压延速度1m/min,常规氯丁橡胶很难实现压延,在压延过程中往往出现粘辊、焦烧、缺胶等质量问题,本技术通过配方优化,结合设备的温度优选,压延工艺可行;

[0102]

5.胶布硫化成型

[0103]

步骤4压延的胶布通过拉伸牵引装置进入平板硫化机中硫化,硫化温度150℃,硫化时间40min,压力5mpa,在硫化平板末端锅口位置是生胶布和硫化胶布过度位置,由于温度比正常温度低50-60℃,该部位胶布为半硫化状态,在该位置硫化预留环形冷水管路,锅口温度不高于120℃,实现连续硫化,硫化完毕后,立即拉伸定型,以绷紧为准,冷定型时间≥60min,保证了位于平板外侧的胶布不会出现痕迹,过度平缓,连续硫化也看不出压痕;

[0104]

6.胶布补强硫化

[0105]

手砂轮打磨胶布补强位置,钢刷清扫胶末,120#汽油清洗,无明显胶屑,补强位置均匀涂刷1遍上述步骤2制得的胶粘剂,再在补强胶布上均匀涂刷1遍上述步骤2制得的胶粘剂,两次涂刷胶粘剂的上胶量30g/m2,自然干燥时间30min,然后将补强胶布贴合在胶布的补强位置,制得待硫化胶布,将待硫化胶布牵引至硫化平板中进行硫化,补强布面朝向上热板,主体布非补强面朝向下软模,硫化条件:温度140℃,时间30min,压力3mpa,排气1次;

[0106]

出模后立即拉伸冷定型,以拉伸到胶布刚好绷直为限,不能过渡拉伸,定型时间为10-60min;

[0107]

7.胶布拼接、缝纫

[0108]

因为气囊体积较大,长度可达5米以上,宽度3米以上,单幅胶布宽度约1-1.5米,因此需要拼接成型;

[0109]

用手砂轮打磨处理拼接口区域,汽油清洗、干燥后,将胶布拼接区域涂2遍步骤2制得的胶粘剂,涂覆间隔20min,每一遍上胶量30g/m2,胶布与胶布的拼接部位对贴后,使用橡胶锤将拼接口砸实,使用桁式缝纫设备缝纫拼接部位,与拼接口平行缝纫两道线;

[0110]

8.拼接硫化成型

[0111]

将上述步骤7缝纫好的胶布,进行封皮,以保护缝纫线,将封好胶皮的拼接胶布在硫化平板内硫化,拼接部位上、下部位各铺覆一层10mm厚度的胶板,以控制拼接部位压力的一致性,拼接过渡部位平缓,无台阶形成,硫化的压力为3mpa,硫化时间为40min,硫化温度为140℃,硫化后用夹持器拉伸冷定型,常温

×

20min;

[0112]

9.热硫化封端成型

[0113]

将端部打磨,涂胶、干燥后,将胶片覆盖在胶布封端涂胶位置,将胶片用冷压装置压实,压力1mpa,时间30s,合模硫化,硫化温度140℃,时间30min,压力3mpa,硫化后用夹持器拉伸冷定型,常温

×

10min。

[0114]

实施例2:制作一件大型海上浮力气囊,其制备过程如下:氯丁胶料制备-胶粘剂制备-骨架材料表面处理-胶布压延-胶布硫化成型-胶布补强硫化-胶布拼接缝纫-拼接硫化成型-热硫化封端成型。

[0115]

1.氯丁胶片制备

[0116]

橡胶配方组分的质量份数比为:氯丁橡胶90重量份,丁腈橡胶10重量份,硬脂酸2.0重量份,防护蜡02.0重量份,防老剂4020 2.0重量份,防老剂a2.0重量份,防老剂防aw 2.0重量份,2402树脂10.0重量份,促进剂dm 2.0重量份,氧化镁10.0重量份,炭黑n550 40.0重量份,白炭黑8.0重量份,硅-69 3.0重量份,dop 10.0重量份,促进剂na-22 1.5重量份,硫磺2.0重量份,氧化锌10.0重量份;

[0117]

其中:

[0118]

氯丁橡胶为:cr 322;

[0119]

丁腈橡胶为:nbr 230;

[0120]

防老剂4020为:n-异丙基-n-苯基对苯二胺;

[0121]

防老剂aw为:6-乙氧基-2,2,4三甲基-1,2二氢化喹啉;

[0122]

2402树脂:叔丁基酚醛硫化树脂;

[0123]

防老剂a为;n-苯基-α萘胺;

[0124]

促进剂dm为:2,2,4-三甲基-1,2二氢化喹啉;

[0125]

dop为:邻苯二甲酸二辛酯;

[0126]

硅-69为:双(三乙氧基硅丙基)四硫化物;

[0127]

促进剂na-22为1,-2亚乙基硫脲;

[0128]

按照与实施例1相同的混炼胶常规工艺制备氯丁胶片;

[0129]

2.胶粘剂制备

[0130]

胶粘剂干胶配方组分的质量份数比为:氯丁橡胶:100.0重量份,氧化镁4.0重量份,氧化锌10.0,硬脂酸2.0重量份,炭黑n330 5.0重量份,白炭黑8.0重量份,古马隆2.0重量份,列克纳2.0重量份;

[0131]

其中:

[0132]

氯丁橡胶为:cr 244;

[0133]

列克纳:列克纳jq-6,多异氰酸酯类橡胶,可有效提高氯丁橡胶的粘合强度;

[0134]

按照与实施例1相同的混炼胶常规工艺制备胶粘剂干胶;

[0135]

胶粘剂配比为:干胶10重量份,乙酸乙酯20重量份,二甲苯15重量份;

[0136]

按照配方比例,将干胶投放于装有乙酸乙酯的容器中,溶胀时间不低于12h,然后

在防爆状态下搅拌9小时,使其完全溶解,外观无絮状凝胶;

[0137]

3.氯丁胶浸渍尼龙骨架表面处理

[0138]

将上述步骤2制得的胶粘剂涂敷在氯丁胶浸渍尼龙骨架上,上胶量60g/m2,加热干燥温度110℃,加热时间65min,加热干燥过程中进行纬向拉伸定型,防止纬向尺寸收缩变形;

[0139]

4.胶布压延

[0140]

将步骤1制备的氯丁胶片与步骤3处理的氯丁胶乳浸渍尼龙骨架用步骤2制得的胶粘剂粘合制成胶布后经压延机压延;压延机上辊温度65℃,中辊温度60℃,压延速度10m/min,常规氯丁橡胶很难实现压延,在压延过程中往往出现粘辊、焦烧、缺胶等质量问题,本项目通过配方优化,结合设备的温度优选,压延工艺可行;

[0141]

5.胶布硫化成型

[0142]

步骤4压延的胶布通过拉伸牵引装置进入平板硫化机中,硫化温度160℃,硫化时间60min,压力10mpa,在硫化平板末端锅口位置是生胶布和硫化胶布过度位置,由于温度比正常温度低50-60℃,该部位胶布为半硫化状态,在该位置硫化预留环形冷水管路,进行锅口冷却,锅口温度不高于120℃,以实现连续硫化,硫化完毕后,立即拉伸定型,以绷紧为准,冷定型时间≥60min;

[0143]

6.胶布补强硫化

[0144]

手砂轮打磨胶布补强位置,钢刷清扫胶末,120#汽油清洗,无明显胶屑,补强位置均匀涂刷1遍上述步骤2制得的胶粘剂,再在补强胶布上均匀涂刷1遍上述步骤2制得的胶粘剂,两次涂刷胶粘剂的上胶量30g/m2,自然干燥时间30min,然后将补强胶布贴合在胶布的补强位置,制得待硫化胶布,将待硫化胶布牵引至硫化平板中进行硫化,补强布面朝向上热板,主体布非补强面朝向下软模,硫化条件:温度160℃,时间50min,压力6mpa,排气2次;

[0145]

出模后立即拉伸冷定型,以拉伸到胶布刚好绷直为限,不能过渡拉伸,定型时间为60min;

[0146]

7.胶布拼接、缝纫

[0147]

因为气囊体积较大,长度可达5米以上,宽度3米以上,单幅胶布宽度约1.5米,因此需要拼接成型;

[0148]

用手砂轮打磨处理拼接口区域,汽油清洗、干燥后,将胶布拼接区域涂2遍上述步骤2制得的胶粘剂,涂覆间隔20min,每一遍上胶量100g/m2,胶布与胶布的拼接部位对贴后,使用橡胶锤将拼接口砸实,使用桁式缝纫设备缝纫拼接部位,与拼接口平行缝纫两道线;

[0149]

8.拼接硫化成型

[0150]

将上述步骤7缝纫好的胶布,进行封皮,以保护缝纫线;将封好胶皮的拼接胶布在硫化平板内硫化;拼接部位上、下部位各铺覆一层10mm厚度的胶板,以控制拼接部位压力的一致性,拼接过渡部位平缓,无台阶形成;硫化的压力为6mpa,硫化时间为60min,硫化温度为160℃;硫化后用夹持器拉伸冷定型,常温

×

30min;

[0151]

9.热硫化封端成型

[0152]

将端部打磨,涂胶、干燥后,将胶片覆盖在胶布封端涂胶位置,将胶片用冷压装置压实,压力3mpa,时间5min;合模硫化,硫化温度160℃,时间50min,压力5mpa,硫化后用夹持器拉伸冷定型,常温

×

30min。

[0153]

实施例3:制作一件大型海上浮力气囊,其制备过程如下:氯丁胶片制备-胶粘剂制备-骨架材料表面处理-胶布压延-胶布硫化成型-胶布补强硫化-胶布拼接缝纫-拼接硫化成型-热硫化封端成型。

[0154]

1.氯丁胶制备

[0155]

橡胶配方组分的质量份数比为:氯丁橡胶80重量份,丁腈橡胶20重量份,硬脂酸1.0重量份,防护蜡1.0重量份,防老剂4020 1.5重量份,防老剂a1.5重量份,防老剂防aw1.5重量份,2402树脂5.0重量份,促进剂dm 1.0重量份,氧化镁5.0重量份,炭黑n550 20.0重量份,白炭黑6.0重量份,硅-69 2.0重量份,dop 5.0重量份,促进剂na-22 1.0重量份,硫磺1.0重量份,氧化锌5.0重量份;

[0156]

其中:

[0157]

氯丁橡胶为:cr 322;

[0158]

丁腈橡胶为:nbr 230;

[0159]

防老剂4020为:n-异丙基-n-苯基对苯二胺;

[0160]

防老剂aw为;6-乙氧基-2,2,4三甲基-1,2二氢化喹啉;

[0161]

2402树脂:叔丁基酚醛硫化树脂;

[0162]

防老剂a为;n-苯基-α萘胺;

[0163]

促进剂dm为:2,2,4-三甲基-1,2二氢化喹啉;

[0164]

dop为:邻苯二甲酸二辛酯;

[0165]

硅-69为:双(三乙氧基硅丙基)四硫化物;

[0166]

促进剂na-22为1,-2亚乙基硫脲;

[0167]

按照与实施例1相同的混炼胶常规工艺制备氯丁胶片;

[0168]

2.胶粘剂制备

[0169]

胶粘剂干胶配方组分的质量份数比为:氯丁橡胶:100.0重量份,氧化镁3.0重量份,氧化锌6.0,硬脂酸1.0重量份,炭黑n330 2.0重量份,白炭黑5.0重量份,古马隆1.0重量份,列克纳1.0重量份;

[0170]

其中:

[0171]

氯丁橡胶为:cr 244;

[0172]

列克纳:列克纳jq-6,多异氰酸酯类橡胶,可有效提高氯丁橡胶的粘合强度;

[0173]

在开炼机上按照与实施例1相同的方法制备胶粘剂干胶;

[0174]

胶粘剂配比为:干胶10重量份,乙酸乙酯20重量份,二甲苯20重量份;

[0175]

按照胶粘剂配方比例,将干胶投放于装有乙酸乙酯的容器中,溶胀时间不低于12h,然后在防爆状态下搅拌6小时,使其完全溶解,外观无絮状凝胶;

[0176]

3.氯丁胶浸渍尼龙骨架表面处理

[0177]

将上述步骤2制得的胶粘剂涂敷在氯丁胶浸渍尼龙骨架上,上胶量50g/m2,加热干燥温度100℃,加热时间60min,加热干燥过程中进行纬向拉伸定型,防止纬向尺寸收缩变形;

[0178]

4.胶布压延

[0179]

将步骤1制备的氯丁胶片与步骤3处理的氯丁胶乳浸渍尼龙骨架用步骤2制得的胶粘剂粘合制成胶布后经压延机压延;压延机上辊温度62℃,中辊温度58℃,压延速度5m/

min;常规氯丁橡胶很难实现压延,在压延过程中往往出现粘辊、焦烧、缺胶等质量问题;本项目通过配方优化,结合设备的温度优选,压延工艺可行;

[0180]

5.胶布硫化成型

[0181]

步骤4压延的胶布通过拉伸牵引装置进入平板硫化机中,硫化温度155℃,硫化时间50min,压力7mpa;在硫化平板末端锅口位置是生胶布和硫化胶布过度位置,由于温度比正常温度低50-60℃,该部位胶布为半硫化状态,在该位置硫化预留环形冷水管路,进行锅口冷却,锅口温度不高于120℃,以实现连续硫化;硫化完毕后,立即拉伸定型,以绷紧为准,冷定型时间≥60min;

[0182]

6.胶布补强硫化

[0183]

手砂轮打磨补强位置,钢刷清扫胶末,120#汽油清洗,无明显胶屑;补强位置均匀涂刷1遍上述步骤2制得的胶粘剂,再在补强胶布均匀涂刷1遍上述步骤2制得的胶粘剂,两次涂刷胶粘剂的上胶量均为30g/m2,自然干燥时间30min,然后将补强胶布贴合在胶布的补强位置,制得待硫化胶布,将待硫化胶布牵引至硫化平板中进行硫化,补强布面朝向上热板,主体布非补强面朝向下软模;硫化条件:温度150℃,时间40min,压力5mpa,排气1次;

[0184]

出模后立即拉伸冷定型,以拉伸到胶布刚好绷直为限,不能过渡拉伸,定型时间为30min;

[0185]

7.胶布拼接、缝纫

[0186]

因为气囊体积较大,长度可达5米以上,宽度3米以上,单幅胶布宽度约1-1.5米,因此需要拼接成型;

[0187]

用手砂轮打磨处理拼接口区域,汽油清洗、干燥后,将胶布拼接区域涂2遍上述步骤2制得的胶粘剂,涂覆间隔20min,每一遍上胶量60g/m2,胶布与胶布的拼接部位对贴后,使用橡胶锤将拼接口砸实;使用桁式缝纫设备缝纫拼接部位,与拼接口平行缝纫两道线;

[0188]

8.拼接硫化成型

[0189]

将上述缝纫好的胶布,进行封皮,以保护缝纫线;将封好胶皮的拼接胶布在硫化平板内硫化;拼接部位上、下部位各铺覆一层10mm厚度的胶板,以控制拼接部位压力的一致性,拼接过渡部位平缓,无台阶形成。硫化的压力为5mpa,硫化时间为560min,硫化温度为150℃;硫化后用夹持器拉伸冷定型,常温

×

25min;

[0190]

9.热硫化封端成型

[0191]

将端部打磨,涂胶、干燥后,将胶片覆盖在胶布封端涂胶位置,将胶片用冷压装置压实,压力2mpa,时间3min。合模硫化,硫化温度150℃,时间40min,压力4mpa,硫化后用夹持器拉伸冷定型,常温

×

20min。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。