1.本发明涉及材料表面加工技术领域,特别是涉及一种在基材表面制备微纳结构的方法和表面具有微纳结构的基材及其应用。

背景技术:

2.uv转印工艺又称uv灌注工艺或uv披覆工艺,它利用uv转印胶水与金属不粘的特性,将各类超薄按键效果通过uv转印工艺转移到聚对苯二甲酸乙二醇酯(pet)、聚碳酸酯(pc)或聚甲基丙烯酸甲酯(pmma)片材上,从而做出,包括cd纹、拉丝纹、太阳纹、批花纹、编织纹、喷砂纹、皮纹、3d面、幻彩效果、鼓包效果、猫眼效果、哑面、亮面、高亮面等效果超薄按键,产品特点:(1)具有良好的光学性质、硬度高、耐摩擦性优、耐化学性好、抗污性强;(2)反射效果佳、外观图案变化多样,耐磨耐按;(3)有金属按键超薄性;(4)一次成型,无冲切、喷涂、镭雕、装配等复杂工艺;(5)高抗溶剂性和外观精美等。

3.相较于具有普通表面的材料,表面具有微纳结构的材料,在某些性质上能得到显著的改善。微纳结构阵列的研制与发展,最早可以追溯到20世纪初李普曼提出的猫眼透镜板集成照相术。2007年韩国lg公司研究人员报道了使用高填充因子微纳结构阵列增强oled的光输出效率,利用沟道成型和高分子敷形图层气相沉积的微机械制作工艺在oled器件表面制作出来高填充因子的微纳结构阵列,将oled的输出效率提高了48%。

4.而后,人们发现微纳结构形貌也可以用于其他领域,如无机盖板(玻璃盖板、石英等)或有机材料盖板等,但是在制备微纳结构过程中发现,目前采用的制备方法存在工序复杂、形貌可控性差等问题。

技术实现要素:

5.基于此,本发明的目的在于提供一种工序简单、微纳结构形貌可控的材料表面微纳结构的制备方法。

6.技术方案如下:

7.一种在基材表面制备微纳结构的方法,包括如下步骤:

8.提供基材和具有微纳米尺寸的三维立体结构的微纳纹理模板;

9.在所述基材上施加转印uv胶;

10.通过uv转印将所述微纳纹理模板施加在所述转印uv胶上,再通过uv固化制备过渡胶层,移除所述微纳纹理模板,制备中间体;

11.采用蚀刻等离子源对所述中间体进行等离子蚀刻,以去除所述过渡胶层,并在所述基材的表面蚀刻出具有微纳米尺寸的三维立体结构。

12.在其中一个实施例中,所述微纳米尺寸的三维立体结构呈有序排列结构和/或无序排列结构。

13.在其中一个实施例中,所述有序排列结构为点阵立体结构和线阵立体结构中的至

少一种。

14.在其中一个实施例中,所述微纳米尺寸的三维立体结构为锥体形、柱体形、球体形和不规则形状中的至少一种。

15.在其中一个实施例中,在等离子蚀刻的过程中,还包括持续补充所述等离子蚀刻源,并且去除所述蚀刻等离子源与所述过渡胶层和/或所述基材的表面所产生的气态化合物的步骤。

16.在其中一个实施例中,所述基材为树脂类有机物材料、含硅类无机物材料、金刚石、蓝宝石和金属中的至少一种。

17.在其中一个实施例中,所述有机物材料选自聚对苯二甲酸乙二醇酯、聚碳酸酯、聚甲基丙烯酸酯、聚酰亚胺、聚苯乙烯、聚氨酯、聚丙烯和聚乙烯中的至少一种;

18.所述含硅类无机物材料选自玻璃、蓝宝石、石英、硅和碳化硅和陶瓷中的至少一种。

19.在其中一个实施例中,所述基材为树脂类有机物材料,所述蚀刻等离子源为含氧等离子源;

20.所述基材为含硅类无机物材料、金刚石、蓝宝石或金属,所述蚀刻等离子源为含氟等离子气源或含氯等离子气源;

21.所述基材为包含树脂类有机物材料和无机物材料的混合材料,所述蚀刻等离子源为包含含氧等离子源和含氟等离子气源或含氯等离子气源等混合等离子气源。

22.在其中一个实施例中,所述转印uv胶的主材料包含:环氧丙烯酸酯、氨基丙烯酸酯、聚醚类树酯、丙烯酸类树酯、不饱和聚酯、醇类化合物、阳离子类树酯、环氧类树酯、有机硅类树酯等uv光引发树酯中的一种或多种。此外,所述转印uv胶还包含引发剂和助剂。

23.在其中一个实施例中,uv固化包括:采用uv平行光源或uv非平行光源或uv激光光源照射,使uv转印胶胶水中的uv光引发剂激活胶水中的主材料反应,固化并黏附在基材表面。

24.在其中一个实施例中,本发明所述的在基材表面制备微纳结构的方法还包括如下步骤:对完成等离子蚀刻操作的所述基材的表面进行清洗。

25.在其中一个实施例中,本发明所述的在基材表面制备微纳结构的方法还包括如下步骤:采用表面修饰材料在完成清洗操作的所述基材的表面制备修饰层。

26.在其中一个实施例中,所述表面修饰材料为疏水材料,对应的所述表面修饰层为疏水层;或所述表面修饰材料为疏油材料,对应的所述表面修饰层为疏油层;或所述表面修饰材料为疏水疏油材料,对应的所述表面修饰层为疏水疏油层。

27.本发明还提供一种表面具有微纳结构的基材,其表面的微纳结构是根据如上所述的在基材表面制备微纳结构的方法制得的。

28.本发明还提供一种表面功能部件,包括如上所述的表面具有微纳结构的基材。

29.本发明具有如下有益效果:

30.本发明提供的在基材表面制备微纳结构的方法,主要包括uv转印和等离子蚀刻的步骤,具有操作简易、微纳结构形貌可控、低成本、长效、可大批量应用的优点。另外,还可以减少曝光显影的使用,节省设备成本和制作成本。

31.进一步地,若在树脂材料表面制作本发明的微纳结构,则可以直接形成高水接触

角效果,以及防指纹效果,获得滑腻手感和仿生特性,达到疏水或疏油、耐沾污、抗磨的效果。若将本发明的微纳结构制视窗玻璃或后视镜外表面,可防止因水滴残留而影响视觉效果,以及耐脏污。若将本发明的微纳结构制作于餐具表面,可形成不粘锅特性,解决现有不粘涂层的不健康特征。或将本发明的微纳结构制作于飞机外表面或其它户外使用材料表面,可提升抗结冰特性。或将本发明的微纳结构制作于船体、舰艇、轮船等底面,或潜水服、泳装表面,可有效减少水阻力,节省能源和能量损耗,有助于提升速度。

附图说明

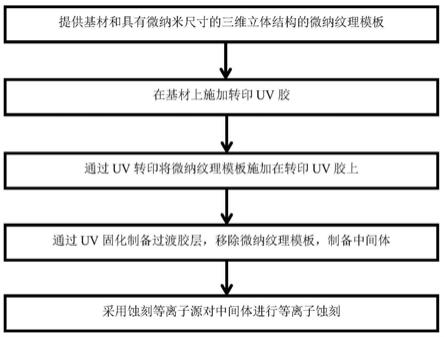

32.图1是按照本发明的一个实施例的在基材表面制备微纳结构的流程示意图;

33.图2是按照本发明的一个实施例的微纳纹理模板、过渡胶层、基材以及表面具有微纳结构的基材的结构示意图;

34.图3是按照实施例1的表面具有微纳结构的基材的结构示意图;

35.图4是按照实施例2的表面具有微纳结构的基材的结构示意图;

36.图5是按照实施例3的表面具有微纳结构的基材的结构示意图。

具体实施方式

37.以下结合具体实施例和附图对本发明作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

38.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

39.本发明的目的在于提供一种工序简单、微纳结构形貌可控的材料表面微纳结构的制备方法。

40.技术方案如下:

41.参见图1,本发明提供的在基材表面制备微纳结构的方法,包括如下步骤:

42.s10提供基材和具有微纳米尺寸的三维立体结构的微纳纹理模板;

43.s20在基材上施加转印uv胶;

44.s30通过uv转印将所述微纳纹理模板施加在所述转印uv胶上;

45.s40通过uv固化制备过渡胶层,移除所述微纳纹理模板,制备中间体;

46.s50采用蚀刻等离子源对所述中间体进行等离子蚀刻,以去除所述过渡胶层,并在所述基材的表面蚀刻出具有微纳米尺寸的三维立体结构。

47.具体描述如下:

48.s10:提供基材和具有微纳米尺寸的三维立体结构的微纳纹理模板

49.在其中一个实施例中,所述基材为树脂类有机物材料、含硅类无机物材料、金刚石、蓝宝石和金属中的至少一种。

50.进一步地,所述树脂类有机物材料选自聚对苯二甲酸乙二醇酯、聚碳酸酯、聚甲基丙烯酸酯、聚酰亚胺、聚苯乙烯、聚氨酯、聚丙烯和聚乙烯中的至少一种;所述含硅类无机物

材料选自玻璃、石英、硅、碳化硅和陶瓷中的至少一种。

51.可以理解地,若在聚对苯二甲酸乙二醇酯、聚碳酸酯、聚丙烯和聚乙烯树脂材料表面制作本发明的微纳结构,则可以直接形成高水接触角效果,以及防指纹效果,获得滑腻手感和仿生特性,达到疏水或疏油、耐沾污、抗磨的效果。

52.在其中一个实施例中,所述微纳米尺寸的三维立体结构呈有序排列结构和/或无序排列结构;所述有序排列结构为点阵立体结构和线阵立体结构中的至少一种。进一步地,所述微纳米尺寸的三维立体结构为锥体形、柱体形、球面体形、和不规则形状中的至少一种。

53.可以理解地,在本发明中,所述微纳米尺寸的三维立体结构可以采用不同形状结构按照不同的方式分布,可以满足客户的不同需求。

54.s20:在基材上施加转印uv胶

55.在其中一个实施例中,所述转印uv胶的主材料包含:环氧丙烯酸酯、氨基丙烯酸酯、聚醚类树酯、丙烯酸类树酯、不饱和聚酯、醇类化合物、阳离子类树酯、环氧类树酯、有机硅类树酯、等uv光引发树酯中的一种或多种。此外,所述转印uv胶还包含引发剂和助剂。

56.s30:通过uv转印将所述微纳纹理模板施加在所述转印uv胶上包括:

57.在基材表面需要制作微纳结构纹理区域一侧点胶,使转印uv胶呈线状,把具有微纳米尺寸的三维立体结构的微纳纹理模板放置在转印uv胶上面,微纳纹理面与胶接触,且具有微纳米尺寸的三维立体结构的微纳纹理模板与基板上需要制作微纳纹理区域对齐,在具有微纳米尺寸的三维立体结构的微纳纹理模板上施加滚轮压力,从点胶一侧滚压至相对一侧,使模板的微纳纹理面与对应位置的基板表面的对应间隙由转印uv胶水完全填充,其填充转印uv胶层厚度由施加压力与转印uv胶粘度共同决定来获得需要的厚度,再通过uv固化来固定胶层和微纳纹理形貌。

58.s40:通过uv固化制备过渡胶层,移除所述微纳纹理模板,制备中间体;

59.uv固化包括:采用uv平行光源或uv非平行光源或uv激光光源照射,使uv转印胶胶水中的uv光引发剂激活胶水中的主材料反应,固化并黏附在基材表面。

60.采用uv光源引发转印uv胶水发生反应,uv光源可以是平行光,也可以是非平行光。uv光使转印uv胶水由液态变为固态,从而固定胶层黏附和胶层边界的界面形貌。如基材是透uv光状态,uv光可以从基材一侧照射转印uv胶;基材是非透uv光状态,需要具有微纳米尺寸的三维立体结构的微纳纹理模板为透uv状态,uv光需通过具有微纳米尺寸的三维立体结构的微纳纹理模板一侧照射转印uv胶;如基材和纹理模具都可透射uv光,可从基材和具有微纳米尺寸的三维立体结构的微纳纹理模板两侧或其中一侧照射uv光。

61.在其中一个实施例中,uv固化工作参数包括:全uv波段非平行光源,能量100mj~1000mj,固化时间1s~20s,转印uv胶胶层的总厚度为100nm~1000nm。

62.s50:采用蚀刻等离子源对所述中间体进行等离子蚀刻,以去除(基材表面需要蚀刻区域的)所述过渡胶层,并在所述基材的表面蚀刻出具有微纳米尺寸的三维立体结构

63.在真空环境下,采用所述蚀刻等离子源对所述中间体进行蚀刻,蚀刻等离子源先和所述过渡胶层上厚度更薄的区域发生反应,逐步去除所述过渡胶层并裸露出所述基材表面需蚀刻区域,通过等离子蚀刻逐步在所述基材的表面上蚀刻出与微纳纹理模板结构相对应的微纳结构形貌。

64.在其中一个实施例中,在等离子蚀刻的过程中,还包括持续补充所述等离子蚀刻源,并且去除所述蚀刻等离子源与所述过渡胶层和/或所述基材的表面所产生的气态化合物的步骤。

65.在其中一个实施例中,若所述基材为树脂类有机物材料,所述蚀刻等离子源为含氧等离子源;

66.若所述基材为含硅类无机物材料、金刚石、蓝宝石或金属,所述蚀刻等离子源为含氟等离子气源或含氯等离子气源;

67.所述基材为包含树脂类有机物材料和上述无机物材料的混合材料,所述蚀刻等离子源为包含含氧等离子源和含氟等离子气源或含氯等离子气源的混合等离子气源。

68.在基材表面制作完过渡胶层后的等离子蚀刻,可以采用单组成等离子蚀刻源,进行分次分步蚀刻;也可以采用混合组成等离子蚀刻源,通过调配蚀刻等离子源的组成配比,形成对过渡胶层和蚀刻基材表面的同步刻蚀,进而组合形成不同类型的蚀刻形貌,将过渡胶层的形貌类型在基材表面蚀刻成型。

69.s60:后处理

70.在其中一个实施例中,本发明所述的在基材表面制备微纳结构的方法还包括如下步骤:对完成等离子蚀刻操作的所述基材的表面进行清洗。

71.在其中一个实施例中,本发明所述的在基材表面制备微纳结构的方法还包括如下步骤:采用表面修饰材料在完成清洗操作的所述基材的表面制备修饰层。

72.在其中一个实施例中,所述表面修饰材料为疏水材料,对应的所述表面修饰层为疏水层;或所述表面修饰材料为疏油材料,对应的所述表面修饰层为疏油层;或所述表面修饰材料微疏水疏油材料,对应的所属表面修饰层为疏水疏油层。

73.以具有微纳米尺寸的球面体结构的微纳纹理模板按照本发明的方法在基材表面制备微纳结构为例,各元件可参见图2,其中,101是具有微纳米尺寸的三维立体结构的微纳纹理模板,102是固化后的转印uv胶,103是基材,104是尚未完全蚀刻好的基材,105是表面具有微纳球面体结构的基材。

74.本发明还提供一种表面具有微纳结构的基材,其表面的微纳结构是根据如上所述的在基材表面制备微纳结构的方法制得的。

75.本发明还提供一种表面功能部件,包括如上所述的表面具有微纳结构的基材。

76.在其中一个实施例中,所述表面功能部件为电子产品盖板、壳体或装饰部件。

77.以下结合具体实施例对本发明作进一步详细说明。

78.具体实施例

79.实施例1

80.采用表面具有直径2.5μm、深300nm的三维凹柱状阵列微纳纹理模板的pet膜片作为转印模具,纹理表面具有防粘效果,与固化后的转印uv胶不粘合。

81.在pmma\pc复合板材基材外表面的边缘一侧点转印uv胶胶线,再在胶线基材上放置转印模具pet膜片,模具纹理一侧朝向转印uv胶,模具纹理区域与基材需制作纹理区域对应。在转印模具外表面施加滚轮压力,从点胶线一侧滚压至对应边,使转印uv胶完全填充在转印模具纹理面与基材表面之间。

82.通过全波段uv面光源,能量360mj,照射转印uv胶层6s,固化制备过渡胶层,移除所

述微纳纹理模板,制备中间体,过渡胶层的总厚度500nm;

83.采用含氧等离子源对所述中间体进行等离子蚀刻,以去除所述基材表面需要蚀刻区域的过渡胶层,厚度较薄区域的过渡胶层先蚀刻完露出需要蚀刻区域的基材表面,随着过渡胶层的继续蚀刻,逐渐使厚度厚的过渡胶层完成蚀刻,并露出其所覆盖的基材区域。随着过渡胶层覆盖区域的基材表面裸漏出来,蚀刻等离子源对基材表面进行蚀刻,并随着过渡胶层的蚀刻减少,基材表面的蚀刻逐渐扩展至最厚的过渡胶层覆盖区域,从而在所述基材的表面蚀刻出与纹理模板接近的表面微纳形貌。其中,基材蚀刻深度约300nm,基材表面微纳纹理为柱状,直径约2.3μm。微纳纹理形貌显微图如图3所示。

84.pmma\pc复合板材基材表面的近似柱状微纳纹理结构,可以提升表面水接触角(或辅助制作过渡层提升接触角或硬度或以上组合),同时具有高透的ag雾面效果。本实施例制得的表面具有微纳结构的基材可以用作消费电子产品壳体基材,或疏水壳体基材,或触感产品的表面基材,不同的效果可以通过微纳结构的尺寸大小实现。

85.经测试,基材在制作微纳纹理后,表面接触角从无纹理的76

°

水接触角,提高到有图示微纳纹理的96

°

接触角,具有良好的防水特性。

86.实施例2

87.采用表面具有直径600nm、深200nm的三维凸柱状阵列微纳纹理模板的pet膜片作为转印模具,纹理表面具有防粘效果,与固化后的转印uv胶不粘合。

88.在高铝硅玻璃基材外表面的边缘一侧点转印uv胶胶线,再在胶线基材上放置转印模具pet膜片,模具纹理一侧朝向转印uv胶,模具纹理区域与基材需制作纹理区域对应。在转印模具外表面施加滚轮压力,从点胶线一侧滚压至对应边,使转印uv胶完全填充在转印模具纹理面与基材表面之间。

89.通过全波段uv面光源,能量360mj,照射uv胶层6s,固化制备过渡胶层,移除所述微纳纹理模板,制备中间体,过渡胶层的总厚度300nm。

90.采用含氧等离子源对所述中间体进行等离子蚀刻,蚀刻50~100nm厚度的中间体,先使过渡胶层最薄的区域所覆盖的基材表面露出来,再逐渐扩展至过渡胶层最厚的区域所覆盖的基材表面。当过渡胶层最薄的区域所覆盖的基材表面露出来后,再用含氟类等离子蚀刻源蚀刻裸露出来的基材表面,并在所述基材的表面蚀刻200nm厚度,并用含氧等离子源去除残余中间体,或用大气下湿法去除剩余胶层(湿法腐蚀剥离或湿法溶解剥离或以上组合)。最终在基材表面蚀刻形成近似的凹柱状阵列结构,其中,凹柱直径约600nm,深200nm。微纳纹理形貌显微图如图4所示。

91.在基材微纳结构表面制作af镀层,可显著提高表面接触角,以及提升缩水缩油特性的耐磨损性能。

92.玻璃基材表面的近似柱状微纳纹理结构,复合af镀层,可以显著提升表面表面水接触角,同时具有高透的ag雾面效果。本实施例制得的表面具有微纳结构的基材可以用作消费电子产品壳体基材,或疏水壳体基材,或触感产品的表面基材,不同的效果可以通过微纳结构的尺寸大小实现。

93.经测试,基材在制作微纳纹理后,辅助防指纹层,表面接触角从无纹理的100

°

水接触角,提高到有图示微纳纹理的120

°

接触角;耐磨特性从3000后的无纹理的表面水解角80

°

,提升到有纹理的水接触角110

°

,具有良好的防水和耐磨特性。

94.实施例3

95.采用表面形貌10μm、1微米深度的不规则排布、不等大小的点状形貌组合的模板作为微纳纹理模具,纹理表面具有防粘效果,与固化后的转印uv胶不粘合。

96.在玻璃基材表面制作微纳纹理的表面边缘一侧点转印uv胶胶线,再在胶线基材上放置转印微纳纹理模具,模具纹理一侧朝向转印uv胶,模具纹理区域与基材需制作纹理区域对应。在转印模具外表面施加滚轮压力,从点胶线一侧滚压至对应边,使转印uv胶完全填充在转印模具纹理面与基材表面之间。

97.通过全波段uv面光源,能量800mj,照射uv胶层6s,固化制备过渡胶层,移除所述微纳纹理模板,制备中间体,过渡胶层的总厚度2μm。

98.采用含氧、含氟等离子混合蚀刻源对所述中间体进行等离子蚀刻,混合比例1:1,中间体最薄的区域先蚀刻裸露出基材表面,并在含氟等离子源的作用下先行蚀刻,随着基材与中间体的同时蚀刻,逐渐在基材表面形成类纹理模板的立体结构的形貌。用含氧等离子源去除残余中间体,或用大气下湿法去除剩余胶层(湿法腐蚀剥离或湿法溶解剥离或以上组合)。最终在基材表面蚀刻形成近似纹理模板形貌的立体微纳结构。微纳纹理形貌显微图如图5所示。

99.在基材微纳结构表面制作af镀层,可显著提高表面接触角,以及提升缩水缩油特性的耐磨损性能。

100.玻璃基材表面的近似ag的微纳纹理结构,复合af镀层,可以显著提升表面表面水接触角,及疏水疏油特性。可以用作消费电子产品壳体基材,或疏水壳体基材,或触感产品的表面基材。不同的效果可以通过微纳结构的尺寸大小实现。

101.基材在制作类ag微纳纹理后,辅助防指纹层,表面接触角从无纹理的100

°

水接触角,提高到有图示微纳纹理的115

°

接触角;同时使微纳基材具有防眩光特性。

102.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

103.以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书和附图可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。