1.本发明涉及冷板开孔装置领域,尤其涉及的是一种冷板防上拉变形式开孔装置及开孔方法。

背景技术:

2.在机械加工过程中,经常需要在冷板上进行开孔操作,具体方式为将冷板通过夹钳固定,再利用开孔用的冲头朝下给予冷板冲力,进而实现在冷板上开孔。

3.因此,为了提高开孔加工效率,针对各种材质的料板的开孔设备,现有技术中多有公开报道,如中国专利申请号为:202022436867.5,公开一种铝合金板材开孔设备,具体包括了如下技术方案:

4.铝合金板材开孔设备包括底板和顶板、横移组件、开孔组件、限位组件和滚动组件,顶板底面四角均固接有支撑柱;底板与顶板之间水平设有升降板;顶板底面中部的四角均固接有电推缸;升降板底面中部的两侧均固接有固定板,固定板之间设有横移组件;横移组件内的螺纹筒底部水平固接有安装板,安装板的底面设有开孔组件;限位组件设置在滑槽内;底板顶面中部的上方水平设有承载板,每个弧形槽内均设有滚动组件;本实用新型便于操作,通过横移组件和开孔组件,解决了现有开孔设备不便于根据所需开孔位置进行调节钻头位置的问题;通过限位组件解决了现有开孔设备不便对钻头位置进行限位固定的问题。

5.通过上述技术方案公开报道的铝合金板材开孔设备实现对铝合金板材进行开孔,且上述设备解决了钻头位置无法限位固定的技术缺陷。

6.然而上述专利公开的开孔设备以及现有技术公开的常规开孔设备在实际开孔板材过程中,如开孔冷板过程中存在以下缺陷:

7.1、夹钳固定冷板的效果不理想,仍然会出现冷板被冲头上拉的现象;

8.2、使用夹钳降低了工作效率,每次冷板胀孔都需要手动按下夹钳,胀孔完成后需要手动松开夹钳。

9.3、安全性较低,夹钳贴近尖锐的冲头,工人在操作夹钳的时候一旦失误或者误触开关,会造成严重的安全事故。

技术实现要素:

10.本发明所要解决的技术问题在于提供了一种冷板防上拉变形式开孔装置。

11.本发明是通过以下技术方案解决上述技术问题的:

12.一种冷板防上拉变形式开孔装置,包括机架部件,所述机架部件上装配连接有冷板开孔组件;

13.所述冷板开孔组件包括装配连接在机架部件顶部的开孔气缸,所述开孔气缸的活塞杆底部固定连接有上装配座;

14.所述上装配座的底部中心部位固定连接有开孔刀部件;

15.所述冷板开孔组件还包括下装配座,所述下装配座的中心部位具有通孔,所述开孔刀部件能够贯穿所述通孔;

16.所述下装配座与上装配座之间滑动连接;

17.所述下装配座的底部固定装配连接有按压座,所述按压座内开设有弹簧槽,所述弹簧槽的底部开设有贯穿孔,所述开孔刀部件能够贯穿所述贯穿孔;

18.所述弹簧槽内设有按压弹簧;当所述开孔刀部件下压,所述冲头柄部朝下按压所述按压弹簧;

19.所述螺纹孔的上端螺纹连接有活塞杆装配座,所述开孔气缸的活塞杆固定装配在活塞杆装配座上;所述上装配座与下装配座的边缘部位之间通过若干个环形分布的滑动螺杆滑动连接。

20.优选地,所述开孔刀部件包括固定连接在上装配座上的冲头柄部,所述冲头柄部一体成型有冲头刀头部。

21.优选地,所述机架部件包括底座,所述底座的顶部上方固定连接有顶座;

22.所述开孔气缸的缸筒固定装配在顶座的顶部中心;

23.所述开孔气缸的活塞杆滑动连接所述顶座。

24.优选地,所述底座与顶座之间通过若干个立柱杆固定连接。

25.优选地,所述上装配座的顶部中心部位开设有螺纹孔;

26.所述冲头柄部螺纹连接在螺纹孔的下端。

27.优选地,所述滑动螺杆从下装配座朝下螺纹连接到按压座上;

28.所述滑动螺杆朝贯穿所述上装配座,所述滑动螺杆滑动连接所述上装配座。

29.优选地,所述的按压弹簧总长为23.5mm,所述按压弹簧的压缩量为6.5mm。

30.优选地,所述按压弹簧的压缩力为85kgf。

31.本发明公式公开采用上述冷板防上拉变形式开孔装置的开孔方法,包括以下步骤:

32.(1)将待开孔的冷板放置在机架部件上,待开孔;

33.(2)打开开孔气缸,开孔气缸驱动活塞杆携带开孔刀部件下降,按压座挤压到冷板上,开孔刀部件挤压到按压弹簧的顶部,开孔刀部件继续下降至并作用到冷板上,对冷板4进行开孔操作;

34.(3)开孔完毕后,推动气缸携带开孔刀部件上升,按压弹簧处于压缩状态,按压弹簧与按压座共同抵触在冷板上,开孔刀部件跟随上装配座相对下装配座滑动上升,在开孔刀部件上升过程中,按压弹簧与按压座按压抵触在冷板上,避免冷板受到朝上的牵拉力度,发生变形,完成开孔。

35.本发明相比现有技术具有以下优点:

36.本发明公开一种冷板防上拉变形式开孔装置,通过设计冷板开孔组件;冷板开孔组件包括装配连接在机架部件顶部的开孔气缸,所述开孔气缸的活塞杆底部固定连接有上装配座;上装配座的底部中心部位固定连接有开孔刀部件;开孔刀部件包括固定连接在上装配座上的冲头柄部,所述冲头柄部一体成型有冲头刀头部;冷板开孔组件还包括下装配座,所述下装配座的中心部位具有通孔,所述开孔刀部件能够贯穿所述通孔;下装配座与上装配座之间滑动连接;下装配座的底部固定装配连接有按压座,所述按压座内开设有弹簧

槽,所述弹簧槽的底部开设有贯穿孔,所述冲头刀头部能够贯穿所述贯穿孔;弹簧槽内设有按压弹簧;当所述开孔刀部件下压,所述冲头柄部朝下按压所述按压弹簧,实现冷板开孔后避免冷板变形。

37.采用上述装置部件设计实现在冷板开孔加工过程中,能够高效、灵活的将需要加工的冷板进行定位,上述设计能够在开孔结束后,避免冷板朝上牵拉变形或者形成鼓包。同时,上述设计方式实现在开孔后,避免操作人员手部直接接触冲头,有效增加了冷板开孔的安全性。

附图说明

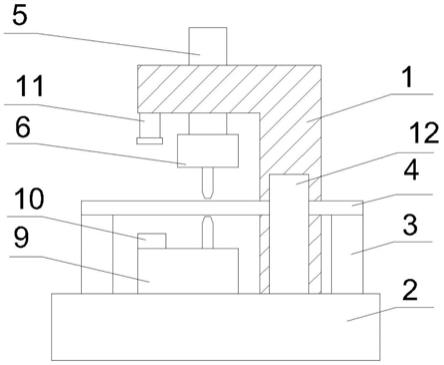

38.图1是本发明实施例的分散结构示意图;

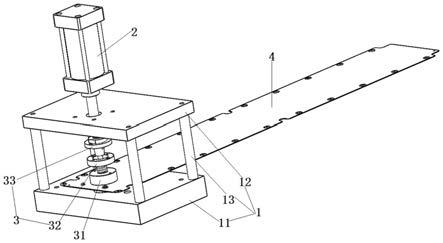

39.图2是本发明实施例中冷板开孔组件的分散结构示意图;

40.图3是本发明实施例中上装配座、下装配座按压座、按压弹簧的分散结构示意图;

41.图4是本发明实施例中开孔气缸与上装配座、下装配座按压座、按压弹簧的分散结构示意图。

具体实施方式

42.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

43.如图1-4所示,一种冷板防上拉变形式开孔装置,包括机架部件1,所述机架部件1上装配连接有冷板开孔组件

44.机架部件1的具体结构如下:

45.机架部件1包括底座11,所述底座11的顶部上方固定连接有顶座12,底座11与顶座12之间通过若干个立柱杆13固定连接。需要开孔的冷板4放置在底座11上,待开孔。

46.为了实现对冷板4,且实现避免开孔过程中,冷板4被开孔的冲头朝上拉动变形,上述冷板开孔组件设计成如下结构:

47.所述冷板开孔组件包括装配连接在机架部件1顶部的开孔气缸2(开孔气缸2的缸筒固定装配在顶座12的顶部中心;开孔气缸2的活塞杆滑动连接所述顶座12),所述开孔气缸2的活塞杆底部固定连接有开孔组件3,开孔组件3包括固定装配开孔气缸2活塞杆的上装配座37(具体是,下述上装配座37上的螺纹孔的上端螺纹连接有活塞杆装配座33,所述开孔气缸2的活塞杆固定装配在活塞杆装配座33上);上装配座37的底部中心部位固定连接有开孔刀部件。利用开孔刀部件进行开孔。

48.具体而言,开孔刀部件包括固定连接在上装配座37上的冲头柄部35(上装配座37的顶部中心部位开设有螺纹孔;冲头柄部35螺纹连接在螺纹孔的下端),所述冲头柄部35一体成型有冲头刀头部36;

49.上述冷板开孔组件还包括下装配座32,所述下装配座32的中心部位具有通孔,所述开孔刀部件能够贯穿所述通孔;下装配座32与上装配座37之间滑动连接。

50.同时,下装配座32的底部固定装配连接有按压座31,具体而言,下装配座32、上装配座37以及按压座31之间的连接方式如下:

51.按照现有常规装配方式,上装配座37与下装配座32的边缘部位之间通过若干个环形分布的滑动螺杆(图中未画出)滑动连接。滑动螺杆从下装配座32朝下螺纹连接到按压座31上,实现下装配座32与按压座31固定连接。

52.同时,滑动螺杆朝贯穿所述上装配座37,所述滑动螺杆滑动连接所述上装配座37,实现上装配座37与下装配座32滑动连接。实际工作过程中,在滑动螺杆的顶部设计隔挡部避免上装配座37脱离滑动螺杆。

53.上述按压座31内开设有弹簧槽,所述弹簧槽的底部开设有贯穿孔,所述冲头刀头部36能够贯穿所述贯穿孔;弹簧槽内设有按压弹簧34;当所述开孔刀部件下压,所述冲头柄部35朝下按压所述按压弹簧34。

54.上述按压弹簧34总长为23.5mm,所述按压弹簧34的压缩量为6.5mm,按压弹簧34的压缩力为85kgf。

55.开孔方式如下:

56.打开开孔气缸2,开孔气缸2驱动活塞杆携带开孔刀部件下降,此时,按压座31挤压到冷板4上,开孔刀部件继续下降,具体是,冲头柄部35一体成型的冲头刀头部36继续下降,此时,冲头柄部35挤压到按压弹簧34的顶部,按压弹簧34的底部挤压在按压座31上弹簧槽的槽底。开孔刀部件继续下降至冲头刀头部36从按压座31底部的贯穿孔贯穿后并作用到冷板4上,对冷板4进行开孔操作,此时冷板4上开孔部位膨胀变形。

57.由于在开孔过程中,冲头刀头部36与冷板4上开孔部位过盈量大,常规开孔方式在冲头上移过程中,容易导致冷板4收到牵拉变形。而在上述结构设计过程中,当开孔后,推动气缸携带开孔刀部件上升,此时,由于按压弹簧34处于压缩状态,按压弹簧34与按压座31共同抵触在冷板4上,开孔刀部件跟随上装配座37相对下装配座32(下装配座32固定装配冷板4)上升,在开孔刀部件上升过程中,按压弹簧34与按压座31始终按压抵触在冷板4上,避免冷板4受到朝上的牵拉力度,发生变形。

58.采用上述装置部件设计实现在冷板4开孔加工过程中,能够高效、灵活的将需要加工的冷板4进行定位,上述设计能够在开孔结束后,避免冷板4朝上牵拉变形或者形成鼓包。同时,上述设计方式实现在开孔后,避免操作人员手部直接接触冲头,有效增加了冷板4开孔的安全性。

59.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。