1.本发明属于连铸用结晶器保护渣技术领域,涉及一种冷镦钢连铸用结晶器保护渣。

背景技术:

2.冷镦钢成型用钢,冷镦是在室温下采用一次或多次冲击加载,广泛用于生产螺钉,销钉,螺母等标准件。冷镦工艺可节省原料,降成本,而且通过冷作硬化提高工件的抗拉强度,改善性能,冷镦用钢必须具有良好的冷顶锻性能,钢中s和p等杂质含量减少,对钢材的表面质量要求严格,经常采用优质碳钢,一般为低、中碳优质碳素结构钢和优质合金结构钢,用来冷镦成型制造各种机械标准件和紧固件。因冷镦工艺要求该钢具有高的洁净度,控制钢中的si、al的含量,采用控制轧制和控制冷却工艺,避免出现马氏体、贝氏体和魏氏体组织,使钢材具有细晶和碳化物球化组织,以提高钢材的塑性和冷顶锻性能。冷镦钢在连铸过程中易出现铸坯表面的角部缺角和非金属夹杂等质量缺陷,连铸冷镦钢保护渣在结晶器内,保护渣易卷渣夹杂非金属夹杂物中的na元素,从而造成的铸坯缺角问题,影响铸坯表面及内部质量。造成卷渣的原因有很多种,针对保护渣而言要选取成份稳定的原材料,要求原材料粒度≥300目,减少含na原材料的使用量,同时提高保护渣的粘度,保证足够的液渣层,既能起到润滑作用,又能促进钢渣分离从而减少卷渣的概率。

技术实现要素:

3.针对现有技术存在的上述缺陷不足,本发明提供了一种冷镦钢连铸用结晶器保护渣及其制备方法,本发明所述保护渣有效地协调了冷镦钢连铸过程中保护渣润滑铸坯,改善铸坯润滑的同时,提高了铸坯表面质量,提高连铸的生产效率。

4.本发明实现上述目的的技术解决方案是通过调整保护渣的成分达到的,具体如下:一种冷镦钢连铸用结晶器保护渣,其特征在于,其化学成分按重量百分比组成为:21.5%≤cao≤29.5%,26.5%≤sio2≤34.5%,9%≤al2o3≤17.5%,0%≤mgo≤5%,0%≤fe2o3≤5%,1%≤ f-≤6%,3.5%≤na2o≤9.5%,7%≤c≤14%,其余成分为杂质。

5.所述保护渣碱度为0.65~1.05。

6.优选地,所述cao为24.66%,sio2为28.53%,f-为3.19%,al2o3为15.15%,mgo为1.3%,na2o为5.68%,fe2o3为1.62%,c为11%,其余成分为杂质。

7.优选地,所述cao为23.5%,sio2为29.5%,f-为5%,al2o3为12.28%,mgo为1.22%,na2o为5.4%,fe2o3为1.85%,c为12.2%,其余成分为杂质。

8.优选地,所述cao为26.58%,sio2为32.41%,f-为3.92%,al2o3为9.97%,mgo为1.08%,na2o为6.72%,fe2o3为1.3%,c为9.41%,其余成分为杂质。

9.本发明还提出一种上述冷镦钢连铸用结晶器保护渣的制备方法,步骤为:1)原材料及要求:保护渣组成是利用以下物质和其它各类原料设计得到,检测以

下物质的化学成分,选择化学成分重量百分比满足以下要求的物质:硅灰石:sio2为52

±

3.5%,cao为44

±

3.5%;萤石:caf2≥90%,sio2<7.2%,caco3<4.5%;玻璃:sio2为69

±

3.0%,al2o3<5.0%,na2o≥9.0%;熟铝矾土:al2o3≥80%;工业苏打:na2co3≥98%;炭黑:c固≥97.5%;石墨:c固≥85%;2) 根据冷镦钢连铸用结晶器保护渣化学成份重量百分比组成条件,计算得到各原材料的重量百分比;3)按照计算所得重量,分别称取相应原料;除碳质材料外,将称量好的原材料投入电炉中熔化均匀,在1350℃~1450℃度保温25min左右,出炉后空冷,得到预熔料;4)将预熔料破碎研磨过200目筛以后,加入预先配制好的碳质材料,之后在球磨机中加入干料重量1倍左右的常温水,干料重量1%~2%的粘结剂,精磨45分钟,制成料浆;5) 将料浆送入喷雾颗粒干燥塔喷雾制粒干燥,成品要求水分不大于 0.5%,粒度小于2mm,密封装袋待用。

10.本发明有效地协调了冷镦钢连铸过程中保护渣润滑铸坯,改善铸坯润滑的同时,降低了铸坯表面的角部缺角和非金属夹杂等质量缺陷,提高了铸坯表面及皮下质量,提高连铸的生产效率。

具体实施方式

11.本发明提供一种冷镦钢连铸用结晶器保护渣,本发明连铸结晶器保护渣解决的技术问题为:在冷镦钢大方坯坯连铸过程中,随着保护渣中吸附钢液中的三氧化二铝夹杂及氧化钛析出物后,导致保护渣的熔点、粘度进一步升高,从而导致保护渣润滑性能不足危害连铸顺行,本发明所述保护渣有利于协调冷镦钢连铸过程中吸附夹杂物后熔点、粘度升高后与润滑的矛盾,利于连铸顺行,从而提高铸坯质量及连铸生产效率。

12.本发明通过对连铸结晶器保护渣的化学配比进行改进而实现上述目的,提出一种冷镦钢连铸用结晶器保护渣,其化学成分按重量百分比组成为:21.5%≤cao≤29.5%,26.5%≤sio2≤34.5%,9%≤al2o3≤17.5%,0%≤mgo≤5%,0%≤fe2o3≤5%,1%≤ f-≤6%,3.5%≤na2o≤9.5%,7%≤c≤14%,其余成分为杂质。

13.所述保护渣碱度为0.65~1.05。熔渣中碱性氧化物和酸性氧化物的比称为熔渣的碱度,实际生产中通常用二元碱度来带标保护渣碱度:即cao/sio2得到的数值。碱度反映保护渣润滑传热性能的优劣,同时也反应保护渣吸收钢液中夹杂物能力的大小。

14.实施例1,一种冷镦钢连铸用结晶器保护渣,其化学成分按重量百分比组成为:所述cao为24.66%,sio2为28.53%,f-为3.19%,al2o3为15.15%,mgo为1.3%,na2o为5.68%,fe2o3为1.62%,c为11%,其余成分为杂质。

15.实施例2,一种冷镦钢连铸用结晶器保护渣,其化学成分按重量百分比组成为:所述cao为23.5%,sio2为29.5%,f-为5%,al2o3为12.28%,mgo为1.22%,na2o为5.4%,fe2o3为1.85%,c为12.2%,其余成分为杂质。

16.实施例3,一种冷镦钢连铸用结晶器保护渣,其化学成分按重量百分比组成为:所述cao为26.58%,sio2为32.41%,f-为3.92%,al2o3为9.97%,mgo为1.08%,na2o为6.72%,fe2o3为1.3%,c为9.41%,其余成分为杂质。

17.本发明连铸结晶器保护渣的化学成份作用机理及其配入量限定说明如下:cao:是保护渣中枪晶石矿相的主要成份,来源广且成本低。化学分析时,将萤石中氟化钙带入的ca元素换算成对应重量百分比的cao。由于cao为结晶相的主要成分,而且保护渣在弯月面处需要快速析晶以控制传热,所以其组分重量百分比需较高,而过高的cao将使保护渣初始结晶能力过强,提高保护渣析晶温度,在一定程度上恶化润滑,经过理论设计及实验验证,确定其重量百分比范围为:21.5%≤cao≤29.5%。

18.sio2:为保护渣内主要的酸性氧化物,也为枪晶石的主要成分之一,是保护渣中重要的的网络结构形成体,与碱性氧化物反应生成低熔点化合物,降低保护渣熔点。通过控制其加入量可调节保护渣熔点与结晶性能,一定量的sio2有利于使弯月面附近液渣膜的厚度维持在一定水平,改善润滑。但是过高的sio2易弱化保护渣结晶性能,经过理论设计及实验,本发明最终将sio2含量控制在26.5%≤sio2≤34.5%。

19.f-:氟离子为保护渣中主要的助熔剂,亦为生成枪晶石的主要成分之一。在一定范围内加入,能减小保护渣的高温粘度,提高保护渣消耗量,在一定程度上改善润滑。碱度较高时加入过多,则易促使高熔点物相的析出,不利润滑。本发明所述保护渣中f-由萤石带入,化学成分分析时将萤石中ca换算为对应重量百分比的cao。经过理论设计及实验,本发明将f-含量控制范围为1%≤ f-≤6%;f-氟离子在保护渣中作为一项重要的理化指标,对保护渣的粘度和后期使用过程中对设备都有很大影响,并且在对保护渣成分进行分析化验时都是直接给出f-的值,故直接显示f-的数值。

20.al2o3:al2o3为两性氧化物,在碱性熔渣中属于网络结构形成体,能在一定范围内调节熔渣结晶性能。其含量超过一定范围时易大幅度增加熔渣的粘度,不利润滑,由于其本身熔点较高,且在某些情况下易生成高熔点化合物,所以其含量不应过高,本发明将al2o3含量控制为:9%≤al2o3≤16%。

21.mgo:mgo属于碱土金属氧化物,在保护渣中部分代替cao,亦能改善保护渣的润滑性能,但与al2o3一样,mgo本身的熔点较高,并且易与其它组分结合生成高熔点化合物,含量较高时能提高熔渣转折温度,恶化铸坯润滑。所以经过理论设计及实验,本发明将mgo含量控制为:0%≤mgo≤5%。

22.fe2o3:具有很强的氧化性,应将fe2o3的量控制在较低范围内,避免向钢水增氧,经过理论设计及实验,本发明将fe2o3重量百分比控制在小于等于5%的范围。

23.c:在保护渣中起到骨架隔离的作用,主要用于调节保护渣的熔化速度,并且防止过度烧结的产生。本发明将c含量控制在7%≤c≤14%范围。

24.上述一种冷镦钢连铸用结晶器保护渣的制备方法步骤为:1)原材料及要求:保护渣组成是利用以下物质和其它各类原料设计得到,检测以下物质的化学成分,选择化学成分重量百分比满足以下要求的物质:硅灰石:sio2为52

±

3.5%,cao为44

±

3.5%;萤石:caf2≥90%,sio2<7.2%,caco3<4.5%;玻璃:sio2为69

±

3.0%,al2o3<5.0%,na2o≥9.0%;

熟铝矾土:al2o3≥80%;工业苏打:na2co3≥98%;炭黑:c固≥97.5%;石墨:c固≥85%;2) 根据冷镦钢连铸用结晶器保护渣化学成份重量百分比组成条件,计算得到各原材料的重量百分比;3)按照计算所得重量,分别称取相应原料;除碳质材料外,将称量好的原材料投入电炉中熔化均匀,在1350℃~1450℃度保温25min左右,出炉后空冷,得到预熔料;4)将预熔料破碎研磨过200目筛以后,加入预先配制好的碳质材料,之后在球磨机中加入干料重量1倍左右的常温水,干料重量1%~2%的粘结剂,精磨45分钟,制成料浆;5) 将料浆送入喷雾颗粒干燥塔喷雾制粒干燥,成品要求水分不大于 0.5%,粒度小于2mm,密封装袋待用。

25.试验数据本发明一种冷镦钢连铸用结晶器保护渣的试验总结如下;产品制造部:炼钢总厂依据《鞍钢股份有限公司原燃材料试验计划》(mtp/ansteel 5lg60-18-ygds),在炼钢总厂5#线连铸三作业区对西峡县恒基冶材有限公司连铸if钢保护渣(即本发明所述保护渣,型号hj-if)组织了试验,具体试验结果如下:1、试验地点:炼钢总厂5#线连铸三作业区;2、试验供方:西峡县恒基冶材有限公司;3、试验时间:2018年10月30日-11月6日;4、试验品种及数量:本发明所述保护渣,型号hj-if,2吨;5、试验方法:5.1试验料到达炼钢总厂后,炼钢总厂对产品包装、标志、质量证明书、粒度、外观质量等进行了检查,合格后进行了试验。

26.5.2试验基本步骤:最后一罐

→

最后三罐

→

单流整浇次

→

双流整浇次。

27.5.3试验过程中,炼钢总厂、试验供方负责人派专人跟踪,标定保护渣的耗量、液渣层厚度、渣条、保温、铺展、融化等情况,标定铸坯表面质量。

28.5.4出现漏钢、质量事故等终止实验。

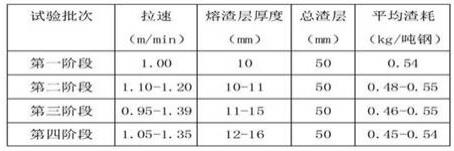

29.5.5试验数据如下:试验钢种为abefqd、abjnqd abqw1b abqwq1 abra11,ghlx11,断面230

×

(1150-1550mm),液渣层平均在10-16mm之间,渣耗量平均在0.45-0.55kg/吨钢,拉速0.95-1.39m/min,总体试验效果理想,具体见表1、表2:表1.分阶段试验情况

表2.试验基础数据6、试验结果;6.1保护渣耗量:0.45-0.55kg/t;6.2液渣层厚度:10-16mm;6.3满足拉速范围:0.95-1.39m/min;6.4连铸坯表面质量正常无缺陷。

30.6.5使用状态:使用过程中无烧结、碳脱发白现象,渣条少、保温性、铺展性、熔化性

良好。

31.西峡县恒基冶材有限公司连铸if钢保护渣,即本发明所述保护渣,型号hj-if,从试验结果及现场跟踪情况看,各项技术指标均达到试验计划所要求目标,可以在炼钢总厂5#线连铸三作业区铸机上使用。

32.7、试验总结出具单位:鞍钢股份有限公司炼钢总厂。

33.结合上述试验,再对实施例1、2、3对应成分配比的试验总结:表3列出了按照本发明所述的冷镦钢连铸用结晶器保护渣成分生产的三个实例的化学成份重量百分比,其余为不可避免的杂质。表4列出了三个实例保护渣对应的一些重要性能。表5列出了三个实例保护渣对应浇铸的钢种断面与典型成份。

34.表3本发明所述连铸保护渣的典型化学成份(重量百分比,wt%)表4 本发明所述连铸保护渣的性能表5 对应钢种的典型化学成份其中:浇铸的该钢种为大方坯,断面为320mm

×

425mm,拉速0.7-0.8m/min。试验结果表明,在浇铸过程中结晶器内化渣良好,结晶器热流稳定,保护渣在使用过程中性能稳定,能有效地控制、均匀弯月面区域初生坯壳通过渣膜向结晶器壁的传热,改善铸坯润滑的同时,解决了铸坯表面的凹陷、角部缺角与渣沟等质量缺陷,提高了铸坯表面及皮下质量,提高连铸的生产效率。

35.本发明所述一种冷镦钢连铸用结晶器保护渣的《评审报告》:鞍钢股份有限公司原燃材料评审报告,编号mte/ansteel 5lg 60-18-ygds; 村料名称:5线if钢连铸保护渣,即本发明一种冷镦钢连铸用结晶器保护渣; 试验供方:西峡县恒基冶材有限公司; 试验时间:2018.10.30~2018.11.06; 使用单位:炼钢总厂5#线; 试验数量:2吨; 试验综述:依据设备资材采购中心《a类资材试验推荐函》和公司相关批示(产品制造(2018)31号),产品制造部对试验供方提供的if钢连铸保护渣组织了试验。试验结束后,炼钢总厂向产品制造提交了试验总结。 评审结果: 1、试验方法及过程; 1.1试验料首先到达炼钢总厂5#线连铸车间,由炼钢总厂负责检查包装、标志、质量证明书及试验料的外观质量,合格后投入工业试验。 1.2试验方法:最后一罐

→

最后三罐

→

单流整浇次

→

双流整浇次。 1.3试验跟踪:试验过程中,炼钢总厂、试验供方负责派专人跟踪,标定保护渣的铺展、融化、保温、润滑等情况; 1.4试验目标:1)保护渣耗量:0.45kg/t~0.55kg/t;2)液渣层厚度:10mm-l6m;3)满足的拉速范围:0.9m/min~1.3m/min;4)连铸坯表面质量:符合鞍钢标准。5)使用状态:使用过程中无烧结、脱碳发白现象,渣条少、保温性、铺展性、融化性良好。 2、试验结果; 试验钢种:

m3a22、m3a22等。 试验料外观质量合格,无杂物。 使用过程中无烧结、脱碳发白现象,渣条少,保温性、铺展性、融化性、润滑性良好; 液渣层厚度10m-16m,保护渣耗量:0.45kg/t-0.55kg/t,拉速范围:0.95m/min-1.39m/min,铸坯断面:230m

×

(1150m~1550mm)铸坯表面质量正常,无见缺陷。 结论:试验料外观质量及使用效果达到试验计划要求,确认此次试验成功。

36.试验总结一、保护渣试验目的为解决冷镦钢角裂问题,在实验室结晶器流场模拟结果基础上,对中碳钢保护渣进行了调整;试验保护渣的熔点降低,促进润滑功能,粘度调高以增加液渣层厚度和稳定液渣在结晶器边角部的停留;二、试验情况1、按铸流对比试验情况首先按铸流进行对比试验;从代表钢种角裂跟踪情况看,试验保护渣较现用保护渣对角裂有改善作用;2、整炉试验情况在按流对比试验情况尚的前提下,进行了整炉使用试验;与试验前后整炉使用现用保护渣对比,在设备和工艺相同或相近的情况下,试验保护渣对角裂有改善;三、试验结论1、从按流对比和整炉使用情况看,试验保护渣与现用保护渣,角裂有改善;此保护渣已经正常试验使用40多吨;最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。