50mm;

17.s4:精炼阶段:

18.s41:将精炼站的电源与外界的电源相连接,并对精炼站的温度进行控制,钢水进入精炼站,并在进站后2min内进行测温、取样;

19.s42:钢水在精炼站中冶炼,严格控制精炼时间、温度和节奏,并确保精炼时间≥12min;

20.s43:出钢过程全程吹氩,根据氩前成份和上台温度制度,进行成份微调和温度调整,调整后还需要保证吹氩≥3min才允许出站,出站前再添加保温剂,且保温剂≥5包;

21.s5:连铸阶段:

22.s51:对长水口进行预热,钢水通过长水口进行浇注,待开浇罐中间包钢水液面≥300mm时,开始向中间包内加中间包覆盖剂和保温剂,然后待液面稳定后,再向中包受钢口加入中包覆盖剂15-20包、保温剂10包,同时连浇罐根据情况加入中间包覆盖剂和保温剂,保证中包液面不见红,待中间包的液面≤200mm 时,停止浇注;

23.s52:结晶器承接从中间罐注入的钢水并使之按规定断面形状凝固成坚固坯壳,再将铸坯从结晶器中拉出,拉坯速度必须按拉坯曲线进行,拉速不得频繁、大幅度变动,且钢种液相线温度1505℃;

24.s53:按照规定尺寸对铸坯进行切割,需保证铸坯不脱方、无划痕、无鼓肚、无凹陷等缺陷,并将重接坯切除;

25.s6:钢坯加热阶段:

26.s61:原料验收:采用炼钢厂生产的hrb500钢坯进行轧制,入炉前必须对连铸坯尺寸、外形和表面质量进行测量检查,弯钢、中心缩孔严重的缺陷钢坯必须挑出不得入炉,长度短于10.5米的不得入炉;

27.s62:原料加热:均热段温度:1000~1180℃,一加热温度≤1120℃,二加热温度≤1220℃;

28.s7:轧制阶段:

29.s71:制定轧制要求,并根据轧制要求进行各项准备作业,然后将轧机的电源与外界的电源相连接,启动轧机进行轧制;

30.s72:第一支钢轧制时,各岗位人员在头部咬入下一机架后需对各道次红坯尺寸和成品尺寸进行卡量并对轧机进行相应的调整,同时主控台根据第一支钢在各机架间的堆拉关系调整完张力后才允许试轧第二支钢;

31.s72:试轧结束后,轧机正式开始轧制;

32.s8:精整控制阶段:

33.s81:对棒材进行冷剪剪切,及时勾毛头,防止重叠剪切超支或产生剪切弯头;

34.s82:钢筋按定尺交付,定尺长度为9000mm、1200mm允许偏差 50mm,每米弯曲度不大于4mm,总弯曲度≤0.4%总长,根据上述标准对棒材打捆处理,定尺总共打7个道次,两个端头要求重叠打两道,具体的尺寸、外形、重量、包装按以下控制:

35.a、月牙肋钢筋尺寸直径及允许偏差须按标准进行控制;

36.b、长度及允许偏差控制

37.钢筋定尺长度依据订货合同要求执行,定尺长度允许偏差为0~ 50mm;

38.c、弯曲度控制

39.每米弯曲度不大于4mm,总弯曲度不大于总长度的0.4%;

40.s9:检验与验收阶段:

41.s91:按批对钢材进行检查和验收,每批由同一牌号、同一炉号、同一规格的钢材组成,并严格按照规定的检验方法进行试验:

42.s911:超过60t部分,每增加40t(或不足40t的余数)增加一个拉伸,一个冷弯;

43.s912:化学成分检验:按s11的表格规定标准成分进行判定,化学成分允许偏差应符合gb/t222标准规定;

44.s913:表面质量检验:钢材表面质量应符合gb/t 1499.2-2018标准要求;

45.s914:物理性能检验:需要满足内控要求;

46.s915:月牙肋钢筋公称直径的横截面面积与理论重量需要满足标准;

47.s92:弯曲试验:弯芯直径180度后,钢筋受弯曲部位表面不得产生裂纹,弯芯直径a=6d;

48.s93:金相组织试验:月牙肋钢筋的金相组织主要由铁素体和珠光体构成,金相组织试验可检验金相组织是否影响钢材的使用性能,内部是否存在回火马氏体等其它组织;

49.s94:冲击性能试验:经供需双方协商后,钢筋可以进行冲击性能试验,钢筋的夏比(v型缺口)冲击试验的试验温度和冲击吸收能量检验结果应符合规定,并在合同中注明;

50.s10:交货阶段:钢材交货时的状态必须为热轧状态,若用户有特殊要求,则执行用户合同或技术协议,其检验、验收按用户合同或技术协议规定。

51.优选的,所述s31中的一倒成分要求为碳的质量分数不小于0.15%,磷的质量分数不大于0.035%。

52.优选的,所述s32中的脱氧剂在出钢1/4前手动加入,且其它合金在出钢 1/4时加入、出钢3/4时加完。

53.优选的,所述s43中的成份微调和温度调整包括合金微调、废钢降温及喂线脱氧三步,且喂线脱氧的si

–

ca线喂入量需满足≥100m。

54.优选的,所述s51中的中包烘烤前应需进行清扫,检查水口有无堵塞,且中包烘烤温度应≥1200℃。

55.优选的,所述s51中的中间包采用连续自动测温,每一罐开浇3分钟内和末期各手动测温一次,并进行温度对比。

56.优选的,所述s7中轧机的开轧温度≥950℃,且轧机的终轧温度≥850℃。

57.与现有技术相比,本发明提供了提高500mpa级锚杆钢筋抗震性能的生产方法,具有以下优点:

58.1.主要利用了铌元素的对抗拉强度的贡献高于其对屈服强度的贡献的特性,对提高500mpa级锚杆钢筋抗震性能的生产方法进行优化,通过对合金配比进行调整和优化,完善了原有生产方法的工艺缺陷,达到了500mpa锚杆用热轧带肋钢筋抗震性能的目的,改进后的生产方法生产出的钢筋在具有良好抗震性的同时,不会降低钢筋的耐腐蚀性,也不会造成钢筋的韧性下降;

59.2.完善了现有的验收检验流程,设置有多项检验和验收手段,不仅对钢材的化学成分、表面质量和物理性能等性能进行检验,还设有弯曲试验、金相组织试验和冲击性能试

验,可对钢材的各种性能进行全方位的实验检测,以确保生产出的钢材满足顾客需求,不易出现残次品,对钢筋的检验和验收全面又彻底,通过严格的检验筛分将瑕疵品筛分剔除,使得钢材整体品质得以提升。

具体实施方式

60.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

61.本发明提供一种技术方案:一种提高500mpa级锚杆钢筋抗震性能的生产方法,包括如下步骤,

62.s1:原料配比阶段:

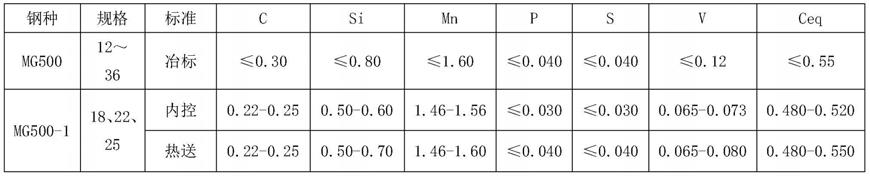

63.s11:根据生产目标进行成分设计,制定详细的生产物料加入量标准,具体成分标准如下:

[0064][0065]

其中,ceq=c mn/6 v/5,炼钢按内控成份组织生产;

[0066]

s12:根据标准对生产原料分别进行定量配比称取,选取合适剂量的生产原料;

[0067]

s2:准备阶段:

[0068]

s21:将铁水罐的加热机构的电源与外界的电源相连接,并通过计算机程序控制启动加热机构进行加热工作,然后加热机构的温度在不断的进行上升,对铁水罐内的铁水的进行加热升温;

[0069]

s22:将整个温度控制系统的电源与外界的电源相连接,使得铁水罐内的温度控制系统开始进行温度检测和监控工作,系统中的温度检测模块可对铁水的温度进行感知并收集温度信息,当检测到铁水罐内的温度达到1250℃,则通过电信号将温度信息传递给恒温控制模块,控制加热的减缓升温速度,将铁水罐内部的铁水温度控制在1250℃以上,铁水的具体控制标准如下:

[0070]

s3:转炉炼钢阶段:

[0071]

s31:根据钢材料的装入制度将铁水、废钢加入转炉中,具体的钢材料装入制度如下:

[0072]

总装入量铁水(t)废钢(t)温度(℃)

≤130105

±

10≤30≥1250

[0073]

s32:启动原料输料装置,将定量配比称取的合金原料投入铁水罐中,并依次向铁水罐内投入si-al-ba、si-ca-ba脱氧剂,脱氧剂和合金的实际加入量视钢水量、钢水氧化性、合金成分等情况适当调整;

[0074]

s33:转炉要求准确控制终点碳,避免钢水过氧化,确保c—t

‑‑‑

p协调出钢,严格控制后吹次数不大于2次,终点成分控制如下:

[0075]

终点成份cps质量分数%0.06~0.15≤0.025≤0.030

[0076]

s34:采用挡渣出钢的方式出钢,出钢时对渣厚进行控制,控制标准为渣厚≤50 mm;

[0077]

s4:精炼阶段:

[0078]

s41:将精炼站的电源与外界的电源相连接,并对精炼站的温度进行控制,钢水进入精炼站,并在进站后2min内进行测温、取样;

[0079]

s42:钢水在精炼站中冶炼,严格控制精炼时间、温度和节奏,并确保精炼时间≥12min;

[0080]

s43:出钢过程全程吹氩,根据氩前成份和上台温度制度,进行成份微调和温度调整,调整后还需要保证吹氩≥3min才允许出站,出站前再添加保温剂,且保温剂≥5包;

[0081]

s5:连铸阶段:

[0082]

s51:对长水口进行预热,钢水通过长水口进行浇注,待开浇罐中间包钢水液面≥300mm时,开始向中间包内加中间包覆盖剂和保温剂,然后待液面稳定后,再向中包受钢口加入中包覆盖剂15-20包、保温剂10包,同时连浇罐根据情况加入中间包覆盖剂和保温剂,保证中包液面不见红,待中间包的液面≤200mm 时,停止浇注;

[0083]

s52:结晶器承接从中间罐注入的钢水并使之按规定断面形状凝固成坚固坯壳,再将铸坯从结晶器中拉出,拉坯速度必须按拉坯曲线进行,拉速不得频繁、大幅度变动,且钢种液相线温度1505℃;

[0084]

1#、2#、3#连铸机拉速规定如下:(此拉速标准为均匀冷却型铜管)

[0085]

中包过热度<15℃15-25℃25-35℃35-45℃>45℃拉速m/min3.90~4.003.70~3.903.50~3.703.20~3.50≯2.70

[0086]

s53:按照规定尺寸对铸坯进行切割,需保证铸坯不脱方、无划痕、无鼓肚、无凹陷等缺陷,并将重接坯切除;

[0087][0088]

s6:钢坯加热阶段:

[0089]

s61:原料验收:采用炼钢厂生产的hrb500钢坯进行轧制,入炉前必须对连铸坯尺寸、外形和表面质量进行测量检查,弯钢、中心缩孔严重的缺陷钢坯必须挑出不得入炉,长度短于10.5米的不得入炉;

[0090]

s62:原料加热:均热段温度:1000~1180℃,一加热温度≤1120℃,二加热温度≤1220℃;

[0091]

s7:轧制阶段:

[0092]

s71:制定轧制要求,并根据轧制要求进行各项准备作业,然后将轧机的电源与外

界的电源相连接,启动轧机进行轧制;

[0093]

s72:第一支钢轧制时,各岗位人员在头部咬入下一机架后需对各道次红坯尺寸和成品尺寸进行卡量并对轧机进行相应的调整,同时主控台根据第一支钢在各机架间的堆拉关系调整完张力后才允许试轧第二支钢;

[0094]

s72:试轧结束后,轧机正式开始轧制;

[0095]

s8:精整控制阶段:

[0096]

s81:对棒材进行冷剪剪切,及时勾毛头,防止重叠剪切超支或产生剪切弯头;

[0097]

s82:钢筋按定尺交付,定尺长度为9000mm、1200mm允许偏差 50mm,每米弯曲度不大于4mm,总弯曲度≤0.4%总长,根据上述标准对棒材打捆处理,定尺总共打7个道次,两个端头要求重叠打两道,

[0098]

具体的打捆支数按下表执行:

[0099][0100]

具体的尺寸、外形、重量、包装按以下控制:

[0101]

a、月牙肋钢筋尺寸直径及允许偏差须按下表控制:

[0102][0103][0104]

备注:

[0105]

①

钢筋横肋与钢筋轴线的夹角β不小于45

°

,不大于90

°

;

[0106]

②

钢筋相对两面上横肋的方向应一致;

[0107]

③

钢筋横肋公称间距不得大于钢筋的公称直径的0.7倍;

[0108]

④

钢筋横肋侧面与钢筋表面的夹角α不小于45

°

;

[0109]

⑤

月牙钢筋应在其表面轧上牌号标记和规格(公称直径)毫米数字,轧上厂名(或商标g5/xisc/xg/22);

[0110]

b、长度及允许偏差控制

[0111]

钢筋定尺长度依据订货合同要求执行,定尺长度允许偏差为0~ 50mm;

[0112]

c、弯曲度控制

[0113]

每米弯曲度不大于4mm,总弯曲度不大于总长度的0.4%;

[0114]

s9:检验与验收阶段:

[0115]

s91:按批对钢材进行检查和验收,每批由同一牌号、同一炉号、同一规格的钢材组成,并严格按照下表规定的检验方法进行试验:

[0116]

序号检验项目取样数量/个取样部位试验方法1化学成分(熔炼分析)1gb/t 222gb/t 2232拉伸2不同根钢材gb/t 289003冷弯2不同根钢材gb/t 289004反弯1任一根钢材gb/t 289005表面逐根-目视 尺寸、外形逐根-卡尺、样板

[0117]

s911:超过60t部分,每增加40t(或不足40t的余数)增加一个拉伸,一个冷弯;

[0118]

s912:化学成分检验:按s11的表格规定标准成分进行判定,化学成分允许偏差应符合gb/t222标准规定;

[0119]

s913:表面质量检验:钢材表面质量应符合gb/t 1499.2-2018标准要求;

[0120]

s914:物理性能检验:需要满足下表内控要求:

[0121]

屈服强度r

el

,mpa抗拉强度rm,mpa断后伸长率a,%≥500≥630≥20

[0122]

其中,mg500力学性能试样必须时效3天后质检站送样进行检验;

[0123]

s915:月牙肋钢筋公称直径的横截面面积与理论重量如下:

[0124][0125]

备注:a、横截面面积、理论重量与螺纹钢国标gb1499.2完全相同;

[0126]

b、当强度满足标准或协议要求但不满足判钢要求时,由科技开发中心组织评审;

[0127]

s92:弯曲试验:弯芯直径180度后,钢筋受弯曲部位表面不得产生裂纹,弯芯直径a=6d;

[0128]

s93:金相组织试验:月牙肋钢筋的金相组织主要由铁素体和珠光体构成,金相组织试验可检验金相组织是否影响钢材的使用性能,内部是否存在回火马氏体等其它组织;

[0129]

s94:冲击性能试验:经供需双方协商后,钢筋可以进行冲击性能试验,钢筋的夏比(v型缺口)冲击试验的试验温度和冲击吸收能量检验结果应符合如下规定,并在合同中注明;

[0130][0131]

s10:交货阶段:钢材交货时的状态必须为热轧状态,若用户有特殊要求,则执行用

户合同或技术协议,其检验、验收按用户合同或技术协议规定。

[0132]

s31中的一倒成分要求为碳的质量分数不小于0.15%,磷的质量分数不大于0.035%;

[0133]

s32中的脱氧剂及合金加入量如下:

[0134]

合金si-mnfe-sisi-al-bav-n加入量(kg)2200~2700250-40020-4080-125

[0135]

s32中的脱氧剂在出钢1/4前手动加入,且其它合金在出钢1/4时加入、出钢3/4时加完;

[0136]

s4中的温度控制可分为进站温度控制和出站温度控制,且进站温度控制标准如下:

[0137][0138]

出站温度控制标准如下:

[0139][0140]

s43中的成份微调和温度调整包括合金微调、废钢降温及喂线脱氧三步,且喂线脱氧的si

–

ca线喂入量需满足≥100m;

[0141]

s51中的中包烘烤前应需进行清扫,检查水口有无堵塞,且中包烘烤温度应≥1200℃;

[0142]

s51中的中间包采用连续自动测温,每一罐开浇3分钟内和末期各手动测温一次,并进行温度对比;

[0143]

s52中结晶器的二冷室配水制度简下表:

[0144][0145]

备注:可根据二冷室状况作适当调整

[0146]

s7中轧机的开轧温度≥950℃,且轧机的终轧温度≥850℃。

[0147]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。