一种薄带连铸高性能7xxx铝合金薄带及其制备方法

技术领域

1.本发明涉及铝合金制备领域,特别涉及一种薄带连铸高性能7xxx铝合金薄带及其制备方法。

背景技术:

2.薄带连铸工艺技术是当今冶金领域的一项前沿性技术,双辊薄带连铸技术最早是1865年henry bessemer提出这一想法的(us patent:49053)。薄带连铸将连续铸造、轧制、甚至热处理等工序融为一体,使生产的薄带坯稍经后续轧制就一次性形成工业成品,大大简化了铝合金薄带的生产工序,缩短了生产周期,使铝合金薄带生产流程更紧凑、更连续、更高效、更环保;同时生产成本显著降低,并且生产出的薄带产品质量和性能不亚于甚至优于传统工艺。

3.典型的短流程新工艺有哈兹雷特(hazelett)连铸连轧工艺、双辊式薄带连铸连轧工艺等。但是传统的水平式双辊薄带连铸连轧工艺只能生产铝箔轧制带以及较为简单的合金系1xxx、3xxx系薄带产品,无法生产高端的6xxx、7xxx等铝合金产品。而且传统的水平式双辊铸机速度较慢,通常只有1-3m/min,生产效率低下。

4.近年来,世界上很多著名的铝合金薄带双辊铸机设备制造商在提高铸轧速度、增加薄带宽度上做了很多开发工作,旨在提高生产效率和更广的应用场合。比较著名的公司有意大利的法塔亨特公司和法国的普基公司,法塔亨特公司开发的speedcaster

tm

超薄高速铸轧机特点为:双辊双驱动,倾斜15度,铸轧辊直径1118mm,板宽达2184mm,轧制力3000t,铸轧速度最高可达38m/min,厚度最薄可达到0.635mm。普基公司开发的junbo3cm铸轧机特点为:轧制力2900t,板宽达2020mm,铸轧厚度最薄为1mm,最大铸轧速度可达15m/min。但这些设备仍然无法生产高端的航空用7xxx系铝合金产品。

5.目前7xxx铝合金,比如7075铝合金、7050铝合金引起了相当大的关注,主要是由于其在航空航天和汽车工业结构部件中有着不可替代的作用,7xxx铝合金具有低密度、高强度、优良的加工性能和阳极反应,以及优良的抗应力、抗剥落腐蚀性能等优点,广泛用于航空航天领域,比如各种飞机机身、机翼梁、机舱壁板、飞行器高应力结构件、飞机蒙皮、飞机火箭中高强度结构零件等。

6.但目前生产的7xxx铝合金微观组织仍存在许多问题阻碍了其广泛应用,比如晶粒及析出粗化、热裂以及金属间化合物和共晶相通常沿晶界分布等,而铝合金的微观组织很大程度上决定了其机械性能。

技术实现要素:

7.本发明的目的在于提供一种薄带连铸高性能7xxx铝合金薄带及其制备方法,生产出的7xxx铝合金薄带具有细小的等轴晶组织,可以实现强度和延伸率的组合改进,相比现有7xxx铝合金,强度高20%以上,延伸率高30%以上;相比钢板,实现40%以上的轻量化;可用于航空航天领域,如各种飞机机身、机翼梁、机舱壁板、飞行器高应力结构件、飞机蒙皮、

飞机火箭中高强度结构零件等,可在航空航天高强化、轻量化、降低能耗和提高燃油经济性上面提供广阔空间。

8.为达到上述目的,本发明的技术方案是:

9.一种薄带连铸高性能7xxx铝合金薄带,其成分质量百分比为:zn:4.8~6.3%、mg:1.6~2.5%、cu:1.6~2.5%、zr:0.1~0.15%、ti:0.01~0.08%、b:0.001~0.008%,余量为al和其他不可避免的杂质,且单个杂质含量≤0.1%,合计杂质含量≤0.2%。

10.本发明所述铝合金薄带显微组织为细小的等轴晶基体组织。

11.本发明所述铝合金薄带在人工时效条件即t6态下可实现屈服强度520-600mpa,抗拉强度590-680mpa,延伸率13-16%。

12.在本发明所述7xxx铝合金薄带的成分设计中:

13.zn:是7xxx铝合金的主要合金元素之一,在铝合金中能提高流动性、铸造性能和切削加工性能,与mg同时添加,可以形成稳定的mgzn2强化相,从而提高铝合金的强度,但添加较多的zn会增加热脆性,降低耐蚀性。因此,本发明中控制zn含量的范围为4.8-6.3%。

14.mg:是7xxx铝合金的主要合金元素之一,与zn同时添加,可以形成稳定的mgzn2强化相,可以提高铝合金的强度、硬度、耐热性、耐蚀性和切削性能,但是添加较多的mg容易出现热脆性,使合金产生裂纹。因此,本发明中控制mg含量的范围为1.6-2.5%。

15.cu:是7xxx铝合金中重要的合金元素,有一定的固溶强化效果,此外时效析出的cual2有着明显的时效强化效果,cu还可以提高硬度、耐热性和切削性能,还可以提高浇铸流动性能;但是cu含量过高,会影响铝合金的耐蚀性和塑性,并使热裂倾向增大。因此,本发明中控制cu含量的范围为1.6-2.5%。

16.zr:是铝合金中常见的添加元素,zr和al形成zral3化合物可有效阻碍再结晶过程,细化再结晶晶粒;zr也能细化铸造组织,在7xxx铝合金中,由于zr对淬火敏感性的影响比cr和mn小,因此常用zr代替cr和mn来细化再结晶组织。因此,本发明中控制zr含量的范围为0.1-0.15%。

17.ti:在铝合金中添加微量的ti就可以显著细化晶粒组织,有效提高合金的机械性能,降低合金的热裂倾向;但是添加过多的ti,不仅会增加合金成本,还会影响导电性能。因此,本发明中控制ti含量的范围为0.01-0.08%。

18.b:b通过铝硼中间合金添加到铝合金中,添加少量的铝硼中间合金到合金溶液后就可产生大量高熔点微粒,在合金凝固时可以作为外来晶核而细化晶粒组织,可起到提高铝合金强度和塑性的作用。另外还可以增加铝合金的导电性和耐蚀性。因此,本发明中控制b含量的范围为0.001-0.008%。

19.本发明在7xxx铝合金中有选择性地添加ti元素,可以起到显著细化晶粒组织,有效提高合金机械性能,可以降低合金的热裂倾向。

20.本发明在7xxx铝合金中有选择性地添加cu元素,使铝合金中固溶进cu,提高强度、硬度、耐热性和切削性能,还可以改善浇铸流动性;此外时效析出的cual2有着明显的时效强化效果。

21.本发明在7xxx铝合金中有选择性地添加zr元素,zr和al形成zral3化合物可有效阻碍再结晶过程,细化再结晶晶粒,zr还能细化铸造组织。

22.本发明在7xxx铝合金中引入铝硼中间合金b元素,在合金溶液中添加少量的铝硼

中间合金就可产生大量的高熔点微粒,在合金凝固时可以作为外来晶核而细化晶粒组织,可起到提高铝合金强度、塑性、导电性和耐蚀性。

23.本发明所述的薄带连铸高性能7xxx铝合金薄带的制备方法,其包括如下步骤:

24.1)冶炼

25.按上述成分要求进行冶炼;

26.2)半固态处理

27.将冶炼好的铝合金液导入静置炉中静置,随后经流槽输送到前箱,经脱气、过滤后流入中间包进行半固态处理,通过搅拌得到半固态铝合金浆料,半固态处理温度530~630℃;其中导入静置炉中的铝合金液温度为660~760℃;

28.3)连铸

29.连铸采用双辊薄带连铸,获得厚度为1.5~10mm、宽度为1000~2200mm的铝合金铸带;铝合金铸带温度为440~480℃,结晶辊直径为400~1200mm,结晶辊内部通水冷却,铸机浇铸速度为30~120m/min;

30.4)冷却

31.铝合金铸带从铸机出来后经水淬冷却到380~420℃;

32.5)第一次热轧

33.冷却后的铝合金铸带经夹送辊、切头处理后送至轧机,进行第一次热轧,第一次热轧温度为340~390℃,第一次热轧压下率≤50%;

34.6)冷却、第二次热轧

35.第一次热轧后的铝合金薄带进行风冷或水冷,随后进行第二次热轧,第二次热轧温度为250~330℃,第二次热轧压下率≤60%;第二次热轧后铝合金薄带的厚度为0.3~4mm,优选0.5~3mm;

36.7)卷取

37.第二次热轧后的铝合金薄带经夹送辊送至卷取机进行卷取,卷取温度为170~280℃;

38.8)后处理

39.铝合金薄带卷取后依次进行固溶热处理和淬火。

40.进一步,步骤8)所述淬火后进行人工时效。

41.优选的,所述人工时效温度为100~150℃,时间为18~28h。

42.优选的,步骤8)中,所述固溶热处理温度为440~480℃,时间为50~100min。

43.优选的,步骤8)中,所述淬火后铝合金薄带温度为室温到120℃。

44.优选的,步骤8)后处理工序前还可以对铝合金薄带进行离线冷轧、张力矫直、切边、平整、表面检查、板形检查、成形工序中的一种或多种。

45.优选的,步骤2)中,所述半固态处理的搅拌方法包括机械搅拌法、吹气搅拌法、喷粉搅拌法或电磁搅拌法。

46.优选的,步骤3)中,所述连铸采用立式铸机、卧式铸机或倾斜式铸机。

47.优选的,步骤3)中,所述结晶辊采用铜辊,且结晶辊表面有纹理、凹槽或压花。

48.优选的,所述结晶辊表面进行电镀铬处理,镀铬层厚度为0.05-0.10mm。

49.本发明冶炼后的铝合金液进行半固态处理,半固态成型技术是近几年兴起的一种

高效优质的成型方法,是利用金属材料从固态向液态,或从液态向固态转变过程中,经历半固态温度区间,在该温度区间内实现的加工过程。半固态技术综合了液态铸造成形、固态压力加工的优点,半固态加工技术能大大提高材料的力学性能。

50.半固态加工成型的主要工艺路线有两条:

51.一条是将半固态浆料在保持其半固态温度的条件下直接成形,通常被称为流变成形(rheoforming);

52.另一条是将半固态浆料制备成坯料根据产品尺寸下料,再重新加热到半固态温度成形,通常被称为触变成形(thixoforming)。

53.对于触变成形,由于半固态坯料便于输送成形,易于实现自动化,因而在工业中较早得到了广泛应用。对于流变成形,由于将搅拌后的半固态浆料直接成形,具有高效、节能、短流程的特点,本发明涉及的半固态成形属于流变成形。

54.本发明所述高性能7xxx铝合金的凝固曲线如图1,优选固相率在20%-85%之间,即温度范围控制在530-630℃,进行半固态成形,在此温度范围内高速剪切变形时表观粘度小,流动性好。

55.水淬冷却后的铝合金铸带经夹送辊切头,进入到四辊轧机进行第一次热轧,热轧温度范围在340~390℃,压下率≤50%。为保证铝合金铸带不跑偏确保生产顺行,夹送辊具备纠偏对中功能。

56.铝合金薄带第一次热轧之后经过风冷或水冷,然后进行第二次热轧,尽管本发明的方法在上述方案中被描述为具有两个机架的轧制步骤以达到目标厚度,但是本领域技术人员,可以预期其他实施方案,比如采用任何合适数量的热轧和后续的冷轧机架进行轧制步骤,而达到适当的产品目标厚度。

57.所述步骤8)后处理包括固溶热处理、淬火、人工时效等工序。

58.成卷之后,可以将铝合金薄带进行固溶热处理和淬火,固溶热处理温度:440~480℃,时长:50~100min;淬火后的铝合金薄带温度范围在室温~120℃。

59.在固溶热处理和淬火之后,可以再进行人工时效处理,人工时效温度:100~150℃,时长:18~28h。固溶热处理和淬火后人工时效的铝合金产品状态被称为t6态,这意味着最终的产品已进行固溶热处理、淬火和人工时效。

60.本发明所述制备方法在步骤8)后处理之前还可选其他工艺处理,包括离线冷轧、张力矫直、切边、平整、表面检查、板形检查、成形等,然后可以在达到最终规格或成形到最终形状后,再进行固溶热处理和淬火,以避免强度高而难成形。

61.本发明所述连铸用双辊铸机的形式可以为立式、卧式或倾斜式。双辊薄带连铸所用的结晶辊采用铜辊,结晶辊表面加工成纹理、沟槽或压花等形状,目的是提高界面热传导效率,从而可以提高薄带连铸速度。结晶辊表面形貌加工完以后,需要再进行电镀铬处理,镀铬层的厚度控制在0.05-0.10mm,电镀铬处理可以大大提高结晶辊表面硬度和耐磨性,提高结晶辊使用寿命。

62.所述铝合金薄带卷取采用双卷取形式,也可以采用卡罗塞尔卷取形式,保证铝合金薄带的连续生产。卷取机卷轴具备自动对中功能,以保证铝合金薄带卷取时良好的卷形,确保生产顺行。

63.本发明与已有技术的区别及改进之处:

64.现有薄带连铸生产铝合金产品未采用添加ti、b、cu、zr改进铝合金成分,如本发明所述利用半固态处理及双辊薄带连铸工艺制备7xxx铝合金薄带,还未见直接报道。

65.中国专利cn104321451a公开了“一种改良的7xxx铝合金及其制备方法”,该铝合金板材具有2.0~22wt%的zn,且指出zn为该铝合金板材中除al以外的主要合金元素;另外还包含一些尺寸≥30um的微粒物质。且铝合金板材具有两个外部区域加一个内部区域的“三明治”结构,两个外部区域的zn含量大于内部区域,且内部区域所含的微粒浓度大于外部区域,是一个不均匀的内部组织。本发明与该专利明显不同,该专利产品成分中未涉及mg、cu、zr、ti、b等元素,也未涉及熔体半固态处理等措施,本发明所述铝合金板带的显微组织是均匀细小的等轴晶组织。

66.中国专利cn105121690a公开了“一种包含镁和锌的可热处理铝合金及其制备方法”,所述铝合金包含3.0~6.0wt%的mg,2.5~5.0wt%的zn,可以通过制备用于固溶后冷加工的铝合金体、冷加工至少25%和随后热处理生产,可以实现改进的强度和性能,该专利产品成分中未涉及cu、ti、b等元素,也未涉及熔体半固态处理等措施。

67.中国专利cn200810098094公开了“一种铝合金薄带坯的连铸工艺”,提出可采用立式双辊薄带连铸工艺来生产5052铝合金,该发明未涉及熔体半固态处理等措施,也未涉及7xxx铝合金。

68.本发明的有益效果:

69.1、本发明在7xxx铝合金中有选择性地添加ti元素,可以起到显著细化晶粒组织,有效提高合金机械性能,降低合金的热裂倾向。本发明在7xxx铝合金中有选择性地添加cu元素,使铝合金中固溶进cu,提高强度、硬度、耐热性和切削性能,还可以改善浇铸流动性;此外时效析出的cual2有着明显的时效强化效果。本发明在7xxx铝合金中有选择性地添加zr元素,zr和al形成zral3化合物可有效阻碍再结晶过程,细化再结晶晶粒,zr还能细化铸造组织。

70.2、本发明通过铝硼中间合金将b元素引入到铝合金中,在铝合金液中添加少量的铝硼中间合金就可产生大量的高熔点微粒,在铝合金液凝固时可以作为外来晶核而细化晶粒组织,可起到提高铝合金强度、塑性、导电性和耐蚀性。同时,由于结合双辊薄带连铸亚快速凝固工艺,b元素的含量可以进一步提高到0.008%。

71.3、本发明采用连续制备半固态浆料的方式,将半固态浆料喂入到双辊薄带连铸辊缝中,可以持续稳定地生产出铝合金薄带。通过控制半固态浆料的温度,就可以调节半固态浆料中的固相分数,可以显著提高双辊薄带连铸的速度,从而提高生产效率。半固态金属连续双辊薄带连铸时,可以直接得到几乎均一的球状细晶组织,经双辊薄带连铸后可以显著提高材料的力学性能。

72.4、本发明相比传统铝合金生产工艺,具有以下优势:

73.a)流程短、投资省、成本低、能耗小:使用一台双辊薄带铸轧设备,可替代传统的dc铸造机、加热炉和热轧机,其设备费用大大减少;占地面积仅为传统流程(铸造 热轧车间)的1/4,其能耗也只有传统流程的50%;

74.b)生产效率高,半成品的加工时间大为缩短,省掉了5道工序:1)铸锭锯切头尾;2)均匀化退火(这是一道长时间工序,耗时长达50h);3)铣面;4)热轧前加热;5)热轧),从铝合金液到热轧带卷,由传统流程需要的20天,缩短至20分钟完成;

75.c)成材率大幅度提高:大大减少切头去尾和铣面消耗,使成材率提高20%以上;

76.d)产线具有高度的灵活性:可以灵活地生产铝合金薄带产品,生产线的连续铸造机可随时更换合金,不必停机,为航空航天、汽车、工业、家电和包装市场产品之间实现无缝过渡。

77.5、本发明与传统铝合金生产工艺生成出来的产品相比具有明显的组织性能优势:

78.a)致密度高,几乎没有宏观偏析:生产的铝合金薄带具有快速凝固特征的细小的等轴晶显微组织特征,致密度高,避免了后续轧制过程中的开裂问题;几乎没有宏观偏析,几乎没有各向异性,经热处理后力学性能大大提高;

79.b)表面质量好:由于采用了半固态金属连续双辊薄带连铸工艺,相比传统双辊铸轧(拉速仅1-3m/min),拉速可大幅度提高到30-120m/min,可以避免传统水平式双辊铸轧出现的上下表面冷却不均匀问题,表面质量大大提高,可满足航空航天工业的苛刻要求;

80.c)性能优异,轻量化优势明显:生产的7xxx铝合金薄带比现有7xxx铝合金强度高20%以上,延伸率高30%以上;相比钢板,轻松实现40%以上的轻量化。

81.6、传统双辊铸轧铝合金生产常采用钢辊,冷却传热效率低,导致拉速仅有1-3m/min,生产效率低下。

82.而本发明涉及的双辊薄带连铸所用的结晶辊采用铜辊,结晶辊表面加工成纹理、沟槽或压花等形状,可以大大提高界面热传导效率,结晶辊表面形貌加工完以后,再进行电镀铬处理,可以大大提高结晶辊表面硬度和耐磨性,提高结晶辊使用寿命。

附图说明

83.图1为本发明涉及的7xxx铝合金的凝固曲线。

84.图2为本发明实施例一(采用立式双辊薄带连铸)的工艺示意图。

85.图3为本发明实施例二(采用卧式双辊薄带连铸)的工艺示意图。

具体实施方式

86.下面通过实施例及附图对本发明作进一步说明,但这并非是对本发明的限制,本领域技术人员根据发明的基本思路可以做出修改或改进,但只要不脱离本发明的基本思想,均在本发明的范围之内。

87.参见图2,本发明实施例一,采用立式铸机制备高性能7xxx铝合金薄带。

88.将冶炼好的符合本发明化学成分设计的铝合金液,从冶炼炉1通过流槽2导入到静置炉3中进行静置。将铝合金液从静置炉3通过流槽2输送到前箱4,经脱气5、过滤6工序后流入到中间包7,在中间包7内对铝合金液进行半固态处理。

89.铝合金液经半固态处理后,由中间包7底部通过浸入式水口8和布流装置9直接进入到一个由两个相对转动并能够快速冷却的结晶辊10a、10b和侧封板装置12a、12b围成的熔池11中。铝合金半固态浆料在结晶辊10a、10b旋转的周向表面凝固,随后在两结晶辊10a、10b缝隙最小处(nip点)形成1.5-10mm厚、1000-2200mm宽的铝合金铸带15。本发明所述的结晶辊10a、10b直径在400-1200mm之间,内部通水冷却。根据铝合金铸带15厚度不同,铸机的浇铸速度范围介于30-120m/min。

90.铝合金铸带15从双辊薄带连铸机中出来,铝合金铸带温度为440~480℃,直接进

入到密闭室14内,密闭室14通惰性气体保护铝合金铸带15,实现对铝合金铸带15的防氧化保护,防氧化保护的气氛可以是n2,也可以是ar,也可以是其他非氧化性气体,比如干冰升华得到的co2气体等,密闭室14内的氧浓度控制在《5%,密闭室14对铝合金铸带15的防氧化保护到1#夹送辊17入口。铝合金铸带15通过摆动导板13上输送辊道20,经水淬冷却装置16冷却后,进入1#夹送辊17,经飞剪18切头后,进入到四辊1#热轧机19进行热轧,飞剪18通过导板25将切下的带头导入到废料斗26中,飞剪18还有一个功能是卷与卷之间的在线分切,可以确保生产连续进行。为保证铝合金铸带15不跑偏确保生产顺行,1#夹送辊17具备纠偏对中功能。

91.铝合金铸带经1#热轧机19热轧后,运行在输送辊道20上面的铝合金薄带进入风冷/水冷装置21进行冷却,然后铝合金薄带进入四辊2#热轧机22进行再次热轧,热轧后形成0.3-4mm的铝合金薄带,轧后铝合金薄带进入2#夹送辊23,然后直接进入卷取机24进行卷取。

92.所述卷取机24采用双卷取形式,也可以采用卡罗塞尔卷取形式,保证铝合金薄带的连续生产。卷取机24卷轴具备自动对中功能,以保证铝合金薄带卷取时良好的卷形,确保生产顺行。

93.参见图3,本发明实施例二,采用卧式铸机制备高性能7xxx铝合金薄带。

94.将冶炼好的符合本发明化学成分设计的铝合金液,从冶炼炉1通过流槽2导入到静置炉3中进行静置。将铝合金液从静置炉3通过流槽2输送到前箱4,经脱气5、过滤6工序后流入到中间包7,在中间包7内对铝合金浆料进行半固态处理。

95.铝合金浆料经半固态处理后,由中间包7底部通过浸入式水口8和布流装置9直接进入到一个由两个相对转动并能够快速冷却的结晶辊10a、10b和侧封板装置12a、12b围成的熔池11中。铝合金半固态浆料在结晶辊10a、10b旋转的周向表面凝固,随后在两结晶辊10a、10b缝隙最小处(nip点)形成1.5-10mm厚、1000-2200mm宽的铝合金铸带15。本发明所述的结晶辊10a、10b直径在400-1200mm之间,内部通水冷却。根据铝合金铸带15厚度不同,铸机的浇铸速度范围介于30-120m/min。

96.铝合金铸带15从双辊薄带连铸机中出来,铝合金铸带温度为440~480℃,直接进入到密闭室14内,密闭室14通惰性气体保护铝合金铸带15,实现对铝合金铸带15的防氧化保护,防氧化保护的气氛可以是n2,也可以是ar,也可以是其他非氧化性气体,比如干冰升华得到的co2气体等,密闭室14内的氧浓度控制在《5%,密闭室14对铝合金铸带15的防氧化保护到1#夹送辊17入口。铝合金铸带15直接出结晶辊10a、10b上辊道20,经水淬冷却装置16冷却后,进入1#夹送辊17,经飞剪18切头后,进入到四辊1#热轧机19进行热轧,飞剪18通过导板25将切下的带头导入到废料斗26中,飞剪18还有一个功能是卷与卷之间的在线分切,可以确保生产连续进行。为保证铝合金铸带15不跑偏确保生产顺行,1#夹送辊17具备纠偏对中功能。

97.铝合金铸带经1#热轧机19热轧后,运行在输送辊道20上面的铝合金薄带进入风冷/水冷装置21进行冷却,然后铝合金薄带进入四辊2#热轧机22进行再次热轧,热轧后形成0.3-4mm的铝合金薄带,轧后铝合金薄带进入2#夹送辊23,然后直接进入卷取机24进行卷取。

98.所述卷取机24采用双卷取形式,也可以采用卡罗塞尔卷取形式,保证铝合金薄带

的连续生产。卷取机24卷轴具备自动对中功能,以保证铝合金薄带卷取时良好的卷形,确保生产顺行。

99.成卷之后,可以将铝合金薄带进行一系列后处理工序,如固溶热处理、淬火、人工时效等工序。在后处理之前还可以进行其他工艺,包括离线冷轧、张力矫直、切边、平整、表面检查、板形检查、成形等,然后可以在达到最终规格后,再进行一系列后处理工序。

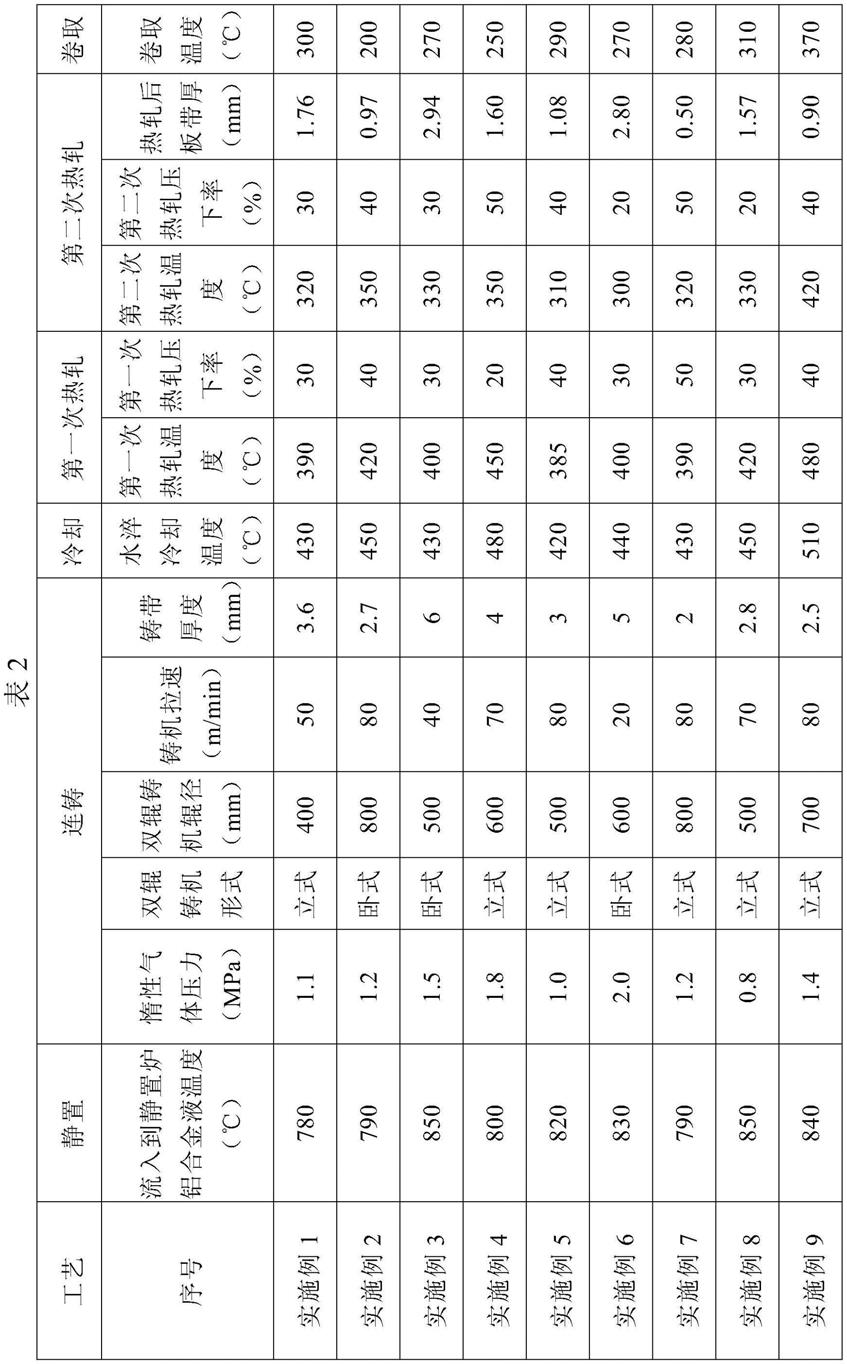

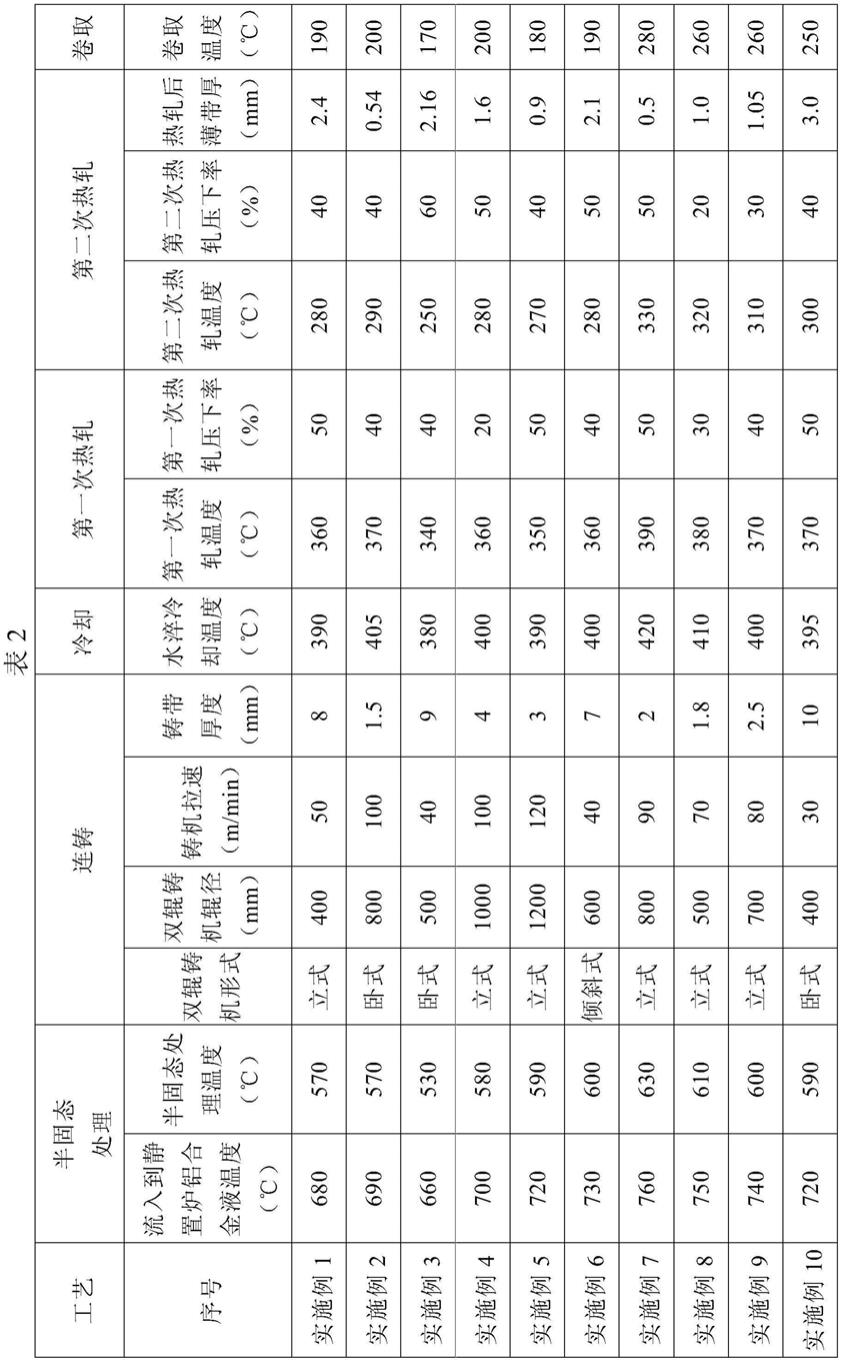

100.本发明实施例铝合金薄带的化学成分如表1所示,其成分余量为al和其他不可避免杂质。本发明实施例的制备方法工艺参数见表2,后处理工序参数见表3,最终获得铝合金薄带的性能见表4。

101.综上所述,按本发明提供的铝合金成分设计范围和制造方法制造的铝合金薄带,在人工时效条件(t6态)下可实现屈服强度520-600mpa,抗拉强度590-680mpa,延伸率13-16%。相比现有7xxx铝合金,强度高20%以上,延伸率高30%以上;相比钢板,轻松实现40%以上的轻量化。

102.本发明生产的铝合金薄带,可广泛应用于航空航天领域,比如各种飞机机身、机翼梁、机舱壁板、飞行器高应力结构件、飞机蒙皮、飞机火箭中高强度结构零件等,可在航空航天高强化、轻量化、降低能耗和提高燃油经济性上面提供广阔空间。

103.表1 单位:质量百分比

104.序号znmgcuzrtib实施例14.81.91.80.140.030.002实施例25.82.31.90.120.010.001实施例35.52.22.50.130.020.004实施例45.72.32.20.120.050.008实施例55.22.52.40.140.080.007实施例65.41.82.30.110.070.008实施例76.22.11.60.150.070.005实施例85.52.41.80.130.060.006实施例95.31.62.00.100.050.003实施例106.32.02.10.120.040.004

105.106.107.

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。