1.本发明涉及用于电路的基板,其更具体地涉及具有用于耗散电路系统生成的热量的集成式结构的电路基板。

背景技术:

2.包含射频(rf)半导体管芯和中央处理器管芯等大功率微电子装置的微电子模块通常会在操作期间生成大量热量。因此,一些微电子模块被制造成包含铜或其它金属结构,以将热量从热点传导出去且从外部耗散热量。升高的局部温度可以通过加速焊接点疲劳等常见故障模式减损装置性能并降低微电子系统的可靠性。用于将热量从热点传导出去的一种此类金属结构是嵌入在模块的基板内的金属“块”或“硬币”。基板可以是无核基板、印刷电路板(pcb)或支撑产热管芯的任何其它基板。块或硬币还可以用作产热管芯的安装表面且用作到基板内的接地平面的连接。

技术实现要素:

3.根据各种实施例,描述一种基板,所述基板包括烧结到一体地形成于所述基板内的一个或多个热通孔的固体热耗散结构(例如,块或硬币)。在一个例子中,微电子模块包括具有在一个或多个热通孔上方的凹槽的基板,所述热通孔在所述基板内且被配置成将热量从所述基板的安装表面上的管芯衬垫传导出去。将可烧结、含金属材料(或烧结前驱体材料)的层沉积在所述凹槽中与所述热通孔的内部末端物理接触,并且将金属热耗散结构插入所述凹槽中与所述可烧结层接触。在低温烧结工艺之后,所述金属热耗散结构在所述凹槽中附接到所述基板的内部表面,并且通过现烧结金属层附接到所述热通孔的所述内部末端。

4.在另一实施例中,一种微电子模块具有基板,所述基板具有第一基板表面、第二基板表面和在所述第二基板表面中的凹槽,其中所述凹槽部分地由在所述第一基板表面与所述第二基板表面之间的内部凹槽表面限定。一个或多个热通孔在所述第一基板表面与所述内部凹槽表面之间延伸,所述热通孔中的每一个具有在所述内部凹槽表面处暴露的内部末端。烧结金属层在所述凹槽中且与所述热通孔的所述内部末端物理接触,并且热耗散结构在所述凹槽中的所述烧结金属层上方。所述热耗散结构在所述凹槽内通过所述烧结金属层附接到所述基板,并且所述热耗散结构通过所述烧结金属层热耦合到所述热通孔。

5.在另外的实施例中,所述基板包括一个或多个电介质层和一个或多个导电层。在另外的实施例中,至少一些所述热通孔填充有烧结金属。在另外的实施例中,所述热通孔包括与多个水平导电层互连的多个垂直结构。在另外的实施例中,所述热通孔被配置为圆形、矩形和条形形状中的至少一种。在另外的实施例中,所述热耗散结构包括铜(cu)、铝(al)和合金中的至少一种。

6.在另外的实施例中,所述热耗散结构包括导热率大于所述基板的所述导热率的预制固体主体。在另外的实施例中,所述烧结金属层由具有含金(au)、银(ag)和cu中的至少一

种的金属颗粒的浆料的烧结前驱体材料形成。

7.另外的实施例包括在所述第一基板表面中的从所述第一基板表面延伸到所述热耗散结构的第二凹槽、所述凹槽中的在所述热耗散结构上的导热管芯衬垫,以及附接到所述导热管芯衬垫的管芯。另外的实施例包括在所述基板上与所述热耗散结构相对且热耦合到所述热通孔的管芯衬垫以及附接到所述管芯衬垫的管芯。

8.一些实施例涉及一种方法,所述方法包括:在基板中在多个热通孔上方形成凹槽,所述热通孔在所述基板内且被配置成传导热量;在所述凹槽中施加烧结前驱体材料,使得所述烧结前驱体材料物理地接触所述热通孔的至少一部分;将热耗散结构放置到所述凹槽中的所述烧结前驱体材料上方;以及将所述热耗散结构烧结到所述热通孔的至少一部分。

9.在另外的实施例中,形成所述凹槽包括蚀刻所述基板。在另外的实施例中,形成所述凹槽包括锯切所述基板。在另外的实施例中,放置所述热耗散结构包括将金属层依序施加到所述凹槽中的所述烧结前驱体材料以在所述凹槽中的适当位置形成所述热耗散结构。

10.在另外的实施例中,施加所述烧结前驱体材料包括对所述烧结前驱体材料进行丝网印刷。在另外的实施例中,烧结所述热耗散结构包括在回流焊炉中烘烤所述基板和热耗散结构。

11.另外的实施例包括将管芯附接材料施加到所述热耗散结构,将管芯施加到所述管芯附接材料,并且烧结所述热耗散结构包括同时烧结所述热耗散结构且烧结所述管芯附接材料。

12.一些实施例涉及一种微电子模块,所述微电子模块包括:具有热通孔和在所述热通孔上方的凹槽的基板,所述热通孔在所述基板内且被配置成传导热量;在所述基板上且热耦合到所述热通孔的管芯衬垫;在所述凹槽中与所述热通孔的至少一部分物理接触的烧结金属层;在所述凹槽中的所述烧结金属层上方且通过所述烧结金属层附接到所述凹槽的热耗散结构;以及附接到所述管芯衬垫且通过所述热通孔热耦合到所述热耗散结构的管芯。

13.在另外的实施例中,所述管芯在所述基板的与所述热耗散结构相对的表面上,并且所述热通孔通过所述基板在所述管芯与所述热耗散结构之间填充有金属以将所述管芯与所述热耗散结构热耦合。另外的实施例包括热耦合到所述热耗散结构以通过所述热通孔从所述管芯吸收热量的散热片。

附图说明

14.图1是根据本发明的实施例的具有多个热通孔的基板的横截面侧视图。

15.图2是根据本发明的实施例的具有形成于基板中的凹槽的基板的片段的横截面侧视图。

16.图3是根据本发明的实施例的基板的凹槽中的多个热通孔的末端的仰视平面图。

17.图4是根据本发明的实施例的基板的凹槽中的多个替代性热通孔的末端的仰视平面图。

18.图5是根据本发明的实施例的具有凹槽和在凹槽中的烧结前驱体材料的基板的片段的横截面侧视图。

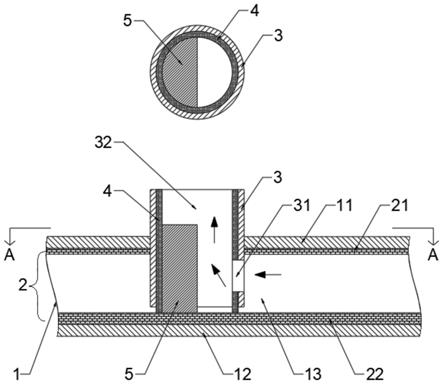

19.图6是根据本发明的实施例的具有放置在凹槽中的热耗散结构的基板的横截面侧

视图。

20.图7是根据本发明的实施例的具有放置在凹槽中的热耗散结构以及安装在热通孔上方且热耦合到热耗散结构的管芯的基板的横截面侧视图。

21.图8是根据本发明的实施例的具有形成于热耗散结构上方的凹槽的基板的片段的横截面侧视图。

22.图9是根据本发明的实施例的具有施加于凹槽中的热耗散结构上方的管芯附接材料的基板的片段的横截面侧视图。

23.图10是根据本发明的实施例的具有附接到凹槽中的热耗散结构的管芯和在凹槽上方的覆盖的完整结构的横截面侧视图。

24.图11是根据本发明的实施例的具有热通孔的替代性基板的片段的横截面侧视图。

25.图12是根据本发明的实施例的具有凹槽以及镀敷凹槽且填充热通孔的烧结前驱体材料的替代性基板的横截面侧视图。

26.图13是根据本发明的实施例的具有放置在凹槽中的热耗散结构的替代性基板的横截面侧视图。

27.图14是根据本发明的实施例的具有附接到热通孔的管芯的完整结构的横截面侧视图。

28.图15是根据本发明的实施例的另外的替代性基板的横截面侧视图,所述另外的替代性基板包括附接在热通孔上方的具有到焊盘衬垫的线结合引线的放大器管芯。

29.图16是根据本发明的实施例的产生管芯封装的工艺流程图。

具体实施方式

30.虽然包含嵌入式金属块或硬币的常规电路基板可以提供增强的局部热量耗散,但是此类基板常常不合需要地制造起来昂贵,易受基板翘曲(尤其是就无核基板而言)影响,并且与其它缺点相关联。另外,许多常规基板可能不适于在微电子模块中使用,所述微电子模块在以升高的功率电平(例如,如在某些微波和rf应用中可能需要的,超过1瓦到10瓦或更高的功率电平)操作时可能会经历不合需要的高热量集中。

31.在基板(例如,pcb)中嵌入金属块可能是复杂且昂贵的工艺。例如,对于压入配合式硬币,可能难以控制基板顶部与硬币顶部的共面性。基板中的凹槽的侧壁与嵌入式硬币之间也可能存在间隙。这些问题可能会对到基板或硬币的管芯附接质量产生不利影响。

32.本发明的实施例可以克服常规电路基板中的一些或全部不足。在本发明的各种实施例中,基板包括部件安装表面和被称为“非安装”表面的相对表面。凹槽形成于非安装表面中。所述凹槽仅部分地延伸通过基板,使得凹槽由定位在安装表面与非安装表面之间且与安装表面和非安装表面平行的内部表面限定。凹槽的内部侧壁从基板的内部表面延伸到非安装表面。导电热通孔(例如,具有多个热通孔的“通孔群(via farm)”)从基板的安装表面延伸到凹槽的内部表面。如本文中所使用,通孔群是指靠近一起定位的多个热通孔。通孔群中的一些或全部通孔可以通过一个或多个水平导电层连接,所述一个或多个水平导电层垂直于例如图1所示的通孔群中的通孔延伸。在本说明书中,通孔群由呈垂直结构形式的热通孔构成,所述热通孔可以通过多个导电层连接作为水平结构,然而,可以修改特定朝向以符合特定实施例。

33.热通孔的“顶部末端”在基板的安装表面处暴露且大体上与所述安装表面共平面,并且热通孔的“内部末端”在凹槽的内部表面处暴露且大体上与所述内部表面共平面。可烧结材料被分配到凹槽的内部表面上,并且在一些实施例中,还被分配到凹槽的内部侧壁上。热耗散结构——例如导热和导电硬币或块(例如,铜硬币/块)——插入到基板中的凹槽中,并且在凹槽内在导电热通孔上方进行烧结结合。

34.术语“基板”在本文中用以指代附接有电子装置或电路的任何合适的基板,包括印刷电路板(pcb)、无核基板、封装基板、树脂基板或另一合适的基板。根据各种实施例,pcb可以用作电路的基板。pcb包括多个金属层或另一类型的导电层,所述多个金属层通过电介质材料层(例如,用热固性环氧树脂预浸渍的复合纤维编织片,有时被称为“预浸材”)分离开(或与所述电介质材料层交错)。延伸穿过电介质材料层的导电通孔提供金属层之间的电连接性。本文中所描述的方法和设备既适用于基板技术(例如,可以用于rf模块产品中)又适用于pcb技术(例如,可以用于装置和部件安装)。

35.本文中使用术语“凹槽”指代基板的表面中的开口,所述开口可以或可以不一直延伸穿过基板到达相对表面。如本文中的实施例所描述,热耗散结构(例如,“硬币”或“块”)是在基板中的凹槽中烧结结合的独特导电结构。术语“硬币”和“块”可以在本文中互换使用,并且从某种程度上来说这些术语指代不同结构,其中一个或两个结构可以应用于本文中所描述的实施例。

36.本文中使用术语“电耦合”和“热耦合”指代两个物体之间的被描述为电耦合或热耦合的电流动路径或热流动路径。两个耦合的物体可以直接连接或附接或通过也准许电流动或热流动的一个或多个中间结构连接。

37.在一些实施例中,热耗散结构被配置成具有高导热率(tc)。热耗散结构可以由金属材料、非金属材料或包括适合于散热片的材料的复合材料构成。在实施例中,热耗散结构采用主要或基本上完全由金属或合金构成的块、硬币、板或组块的形式,所述金属或合金例如铜(cu)、铝(al)或其它合适的材料且导热率超过基板的导热率。热耗散结构可以具有单片式结构或层状结构,所述单片式结构或层状结构可以镀覆或包覆有另一金属或粗糙化以在烧结工艺期间促进与烧结金属的结合。热耗散结构的厚度可以比基板的金属层的厚度大得多,以使耗散的热能均匀地分布在热耗散结构上。

38.各种实施例可以具有若干优点。首先,使热通孔延伸到基板的部件安装表面有助于确保热通孔的顶部末端与安装表面的共面性。当热通孔的顶部末端与基板的安装表面共面时,可以提高后续封装和其它操作的质量。其次,可以基于成本和热量耗散目标以及其它因素来调整金属热耗散结构的大小和厚度。基板中的烧结结合导热热耗散结构可以确保高效的热量耗散,并且同时减少原材料的成本和制造工艺的成本。第三,低温烧结工艺可以减少基板或pcb的翘曲,所述翘曲原本可能会在使用低温工艺时发生。

39.又另外,在制造工序的早期将部件附接到基板的在热通孔上方的部件安装表面可以减少制造工艺中的步骤数量,并且可以减少与执行所述工艺相关联的成本。在一些实施例中,管芯和管芯附接材料或装置/部件和安装材料在低温烧结工艺之前放置于适当位置,并且在热耗散结构在基板中的凹槽内烧结之前放置于适当位置。在烧结工艺之后,热耗散结构牢固地附接到基板并且还通过烧结材料附接到热通孔的内部末端。可替换的是或另外,管芯附接和装置/部件安装工艺可以在烧结工艺之后完成。作为额外的潜在优点,当与

仅包括热通孔的基板相比时,包括烧结结合到热通孔的热耗散结构烧结的基板可以具有降低40%以上的系统热阻。

40.如本文中所描述,通过将金属热耗散结构烧结结合在包括热通孔的基板或pcb中,将热通孔和金属热耗散结构两者的优点结合起来。烧结结合是高效且具成本效益的低温工艺。使用烧结结合还减少高温工艺中的潜在问题,例如基板或pcb翘曲。

41.图1-6示出了制造具有热通孔和烧结结合金属热耗散结构的基板的第一实施例的若干序列步骤。根据第一实施例,图1是第一制造步骤处的基板110的横截面侧视图,其中基板110具有多个热通孔114,例如垂直条形和/或圆形通孔。基板110具有安装表面115(或“顶部表面”)和相对的非安装表面117(或“底部表面”),并且可以采用适合于充当电路的支撑结构(例如,包括管芯和其它部件)且金属热耗散结构(例如,图6的结构124)可以烧结结合到其上的任何形式,如下文所描述。在一些实施例中,基板包含导电层112,例如导电和导热的上部和内部图案化金属层。可以图案化一个或多个导电层112,以形成电布线特征或提供不同物体之间的热连接。此基板可以制造为多层pcb,其中使用层压工艺连续地堆叠多个电介质(例如,预浸材)层,其中图案化导电层形成于每个电介质层之间和/或形成于所述每个电介质层上。可替换的是,对于无核基板,多个堆叠层可以连续形成于临时载体上方,所述临时载体随后在完成堆叠工艺之后被去除。在一些实施例中,堆叠层形成于加固物(例如,金属或陶瓷环)内或周围。

42.多层无核基板可以比多层pcb薄,但在高温工艺期间更易于翘曲。在一些实施例中,使用不具有内部图案化导电层的较薄单层pcb或无核基板。在一些实施例中,插入物或另一电介质结构可以用作基板或添加到完整系统。在一些实施例中,基板可以通过面板化(panelization)工艺产生,在面板化工艺中,包含再分布层(rdl)的互连线产生于模制面板上方,所述模制面板随后被单切成离散单元。在又其它实施例中,基板可以包括其间具有图案化导电层的陶瓷电介质层,并且组件可以共烧以产生基板。在所示例子中,基板110示出为多层有机基板,其包括通过多个电介质材料层116分离开(或与其交错)的多个导电层112,例如图案化金属层。

43.基板可以包括各种不同的导电和导热结构,例如通孔。在一些实施例中,具体地在导电层112的区域中,导电通孔可以提供通过模块基板的电力和/或信号转移。电力和/或信号通孔可以连接到导电层112、连接到迹线或连接到布线层内的互连线。根据各种实施例,导电通孔还包括在一个或多个区域中的热通孔114,在所述区域中,将要在后续制造步骤中安装在操作期间产生大量热量的电路系统,例如(图7的)管芯134。

44.一些管芯——例如用于rf通信的放大器管芯——包括可能在操作期间产生大量热量的大功率晶体管。另外,一些管芯还可能需要接入接地参考(例如,接入系统接地平面)。因此,在实施例中,基板110还可以包括额外的接地平面和散热片结构(未示出)。根据实施例,利用暴露的外金属层来提供用于附接管芯的线结合引线的管芯附接衬垫和/或导电焊盘衬垫。

45.基板110的一些导电层112可以用于传送直流电(dc)电压(例如,dc偏置电压)且提供对系统接地参考的接入。其它层可以用于传送rf和其它信号。另外,另一图案化金属层可以形成于基板的表面上,所述基板包括表面上的多个导电触点和迹线,这促进到管芯的电连接以及可以耦合到表面且安装到表面的其它部件的电连接。

46.图2是在已通过非安装表面117形成凹槽120之后的后续制造步骤中的基板的片段的横截面侧视图,其中凹槽120暴露热通孔114的“内部末端”113。图式仅示出了基板110的片段,使得凹槽120看起来是开放的而没有后侧壁。然而,在一些实施例中,凹槽120可以在基板110的整个非安装表面117上水平地延伸,如图式中所呈现的那样。在其它实施例中,凹槽将在所有四个侧上而不是如图所示仅在两个侧上具有内部侧壁121。凹槽120由内部侧壁121和内部表面123限定,热通孔114的内部末端113在所述内部表面123处暴露。虽然凹槽120示出为矩形,但可以使用任何其它合适的形状或配置。

47.例如,图3示出了凹槽120的实施例的自下而上式平面视图,其中多个热通孔114的内部末端113为圆形且在凹槽120的内部表面123处暴露。如稍后将更详细地论述,热通孔114可以在制造工艺中的此时填充导电材料,或热通孔114可以不填充或内衬导电材料(例如,图12的填充物220)。另外,热通孔114可以具有圆形横截面,如图3所示,或热通孔114可以具有其它横截面形状。

48.例如,如图4所示,其示出了根据另一实施例的凹槽120的自下而上式平面视图。热通孔114被配置为“条形通孔”,其具有明显长于横截面宽度的横截面长度(例如,横截面长度可以是横截面宽度的5倍或更多倍)。图4所示的热通孔114的内部末端113在凹槽120的顶部的内部表面123处暴露,并且热通孔114可以填充、未填充或内衬有导电材料。尽管图3和4将热通孔114示出为具有一定数量和布置的圆形和条形形状,但可以包括更多或更少的热通孔114,和/或热通孔114的布置可以不同。

49.凹槽120可以呈容纳热耗散结构124(例如,块或硬币,如图6所示)的形式。所述凹槽120可以形成于如图所示的基板110的中心部分中或形成于任何其它位置中。另外,超过一个凹槽120和热耗散结构124可以包括在基板110中。形成于基板中的凹槽的位置、形状、尺寸和数量可以适用于符合不同末端制品。可以在pcb层压工艺期间或在使用材料去除工艺(例如,通过激光切割、锯切、蚀刻或通过机械钻孔)完全形成基板之后原位产生凹槽120。

50.基板110的限定凹槽120的内部侧壁121可以保持裸露,或替代地部分或完全镀覆有金属(例如,au、ag、cu)膜以增强机械连接或电导率。凹槽120的尺寸(例如,宽度、长度或直径)可以适用于容纳热耗散结构124,其水平尺寸大于或小于将要安装在热耗散结构124上方的期望管芯的占据面积。所述尺寸可以适用于符合特定热耗散结构124,并且可以具有任何合适的形状,例如立方形、圆柱形、卵形、跑道形、圆形和更复杂的多边形形状,仅列举几个例子。

51.在后续制造步骤中,并且如图5所示,烧结前驱体材料122施加于凹槽120中,使得烧结前驱体材料122物理地接触至少内部侧壁121、内部表面123和热通孔114的内部末端113。虽然在基板片段的此横截面侧视图中仅示出了两个内部侧壁121,但在一些实施例中,可能存在三个或四个侧壁。换句话说,在此例子中,烧结前驱体材料122接触热通孔114的在凹槽120的内部表面123处暴露的部分。当施加烧结前驱体材料122时,热通孔114的通过凹槽120暴露的任何部分接收烧结前驱体材料122。凹槽120可以在本文中被描述为在热通孔114“上方”,并且烧结前驱体材料122可以在本文中被描述为在凹槽、凹槽120的内部表面123或凹槽120的内部侧壁121“上方”。虽然图式将烧结前驱体材料122示出为在热通孔114下方,但图式可以颠倒。

52.烧结前驱体材料122可以被配制成在烧结工艺之后与基板的(例如,金属化)表面

形成相对稳固的冶金结合,例如电镀铜(cu)或形成于选择的基板表面(包括热通孔114的表面)上的其它镀覆金属层。烧结材料还可以被配制成具有相对较高的延展性,从而降低通过热循环发生结合分离或开裂的可能性。烧结材料可以被配制成具有可控制的(例如,接近零或大于零)孔隙率。

53.可以修改烧结前驱体材料122的特定组成以符合不同应用。一般来说,烧结结合层可以主要由黏合剂和至少一种金属的颗粒构成,如按重量百分比(wt.%)考虑,例如cu、ag、au的颗粒或其混合物。烧结结合层可以或可以不含有机材料。在一些实施例中,烧结材料含有小于1wt.%的有机材料。可替换的是,可以使用环氧树脂等有机填料来降低热循环周期内发生裂纹形成和传播的可能性。烧结层的导热率可以超过约30瓦/米-开(w/mk),优选地超过约50w/mk,且更优选地超过约70w/mk。还可以控制结合层的孔隙率,并且在某些实施例中,所述孔隙率可以小于1体积%,并且可能小于0.5体积%。在一些实施例中,孔隙率可以介于0体积%到30体积%之间的范围。金属烧结层的厚度可以适用于符合不同应用,但在一个示例性和非限制性实施方案中,所述金属烧结层的厚度可以介于约5微米(μm)与约100μm之间的范围,且优选地介于约15μm与约35μm之间的范围。在其中金属烧结层基本上由纯ag或cu构成的另一实施例中,金属烧结层的厚度可以介于约40μm到约100μm之间的范围。

54.在另一实施例中,烧结前驱体材料内含有的金属颗粒基本上由au、ag和/或cu颗粒组成。前驱体材料内含有的金属颗粒可以或可以不涂覆有有机材料。例如,在一些实施方案中,金属颗粒可以涂覆有有机分散剂,所述有机分散剂防止颗粒之间的物理接触以抑制过早的附聚或颗粒烧结。当存在时,任何此有机颗粒涂覆可以在下文描述的金属烧结工艺期间燃烧掉或热分解,无论完全地还是部分地。在又另外的实施例中,可以在模块、子卡、装置板或电子系统制造工艺期间使用易受低温烧结影响的其它材料系统,无论当前已知还是以后开发。

55.前驱体材料内含有的金属颗粒可以具有任何形状或形状的组合,包括但不限于球形形状、长方形形状和血小板或薄层形状。金属颗粒的平均尺寸将结合颗粒形状和工艺参数而变化。在一些实施例中,金属颗粒的平均最大尺寸(例如,金属颗粒在为球形时的直径或金属颗粒在为长方形时的长轴)可以介于约100μm与约10纳米(nm)之间。在其它实施例中,金属颗粒可以具有大于或小于前述范围的平均最大尺寸。在某些实施方案中,具有纳米和微米两者范围内的平均最大尺寸的金属颗粒的混合物可以存在于前驱体材料内。在其它实施方案中,仅纳米颗粒(即,具有介于1nm与1000nm之间的平均最大尺寸的颗粒)可含于烧结前驱体材料内。作为特定但非限制性的例子,在ag或cu纳米颗粒优选的实施例中,前驱体材料可以含有ag、au或cu纳米颗粒或微米大小的颗粒中的至少一个。

56.烧结前驱体材料122可以各种不同方式施加,包括湿态和干态施加技术两者。合适的湿态施加技术包括但不限于丝网印刷或模板印刷、刀片刮抹、喷洒、浸渍和细针施配技术。当使用湿态施加技术时,通过例如独立生产或从第三方供应商购买来首先获得可流动或湿态涂覆前驱体材料。除(上文所描述的)金属颗粒之外,湿态涂覆前驱体材料还含有用以促进湿组施加的其它成分(例如,溶剂和/或表面活性剂),以调整前驱体材料的黏性,从而防止金属颗粒的过早附聚或服务其它目的。

57.在一个实施例中,湿态涂覆前驱体材料含有与黏合剂(例如,环氧树脂)、分散剂和较薄或液体载剂组合的金属颗粒。可以调整涂覆前驱体材料内含有的溶剂或液体载剂的体

积以将烧结前驱体材料的黏性调整成适合选择的湿态施加技术。例如,在其中通过丝网印刷或刀片刮抹施加前驱体材料的实施例中,涂覆前驱体材料可以含有充足的液体以产生膏状物、浆料或涂料。在施加湿态涂覆材料之后,如果如此需要的话,则可以执行干燥工艺以从烧结前驱体材料去除过量的液体。

58.在另外的实施例中,可以使用干态施加技术来施加烧结前驱体材料。例如,可以使用膜转移工艺来将前驱体材料施加到适当的部件表面。就此而言,可以通过例如首先使一个或多个烧结前驱体材料沉积(例如,丝网印刷或以其它方式施配)到临时基板或载体上来首先制备干膜,所述临时基板或载体例如塑料(例如,聚对苯二甲酸伸乙酯)胶带背衬。烧结前驱体材料可以湿、可流动状态施加到载体,且接着被加热或以其它方式干燥以得到干膜,所述干膜传送到适当的封装部件表面。接着施加热量、压力或热量和压力两者,以将含金属颗粒的前驱体层(干膜)黏附到适当的部件表面。接着可以通过物理去除(例如,剥离)或通过化学溶剂中溶解来去除载体(例如,胶带背衬)。适当时,可以接着重复此工艺以将额外烧结前驱体材料施加到其它部件表面。在又另外的实施例中,一个或多个独立的膜可以在也称为膜转移的堆叠或堆积期间简单地定位在微电子模块部件之间。

59.图6是在热耗散结构124已放置在凹槽120中的烧结前驱体材料122上方之后的基板110的图式。热耗散结构124(例如,固体块或硬币)选自具有高导热率的材料,例如cu和al等金属或合金或复合物。对于如下文参考图7和10所描述的管芯或装置安装,热耗散结构124的热膨胀可以与管芯或装置匹配以减小管芯或装置上的应力。热耗散结构124可以具有与基板中的凹槽120的平面形状和尺寸大体上匹配平面形状和尺寸。换句话说,热耗散结构124的形状和大小可以设计为用于在凹槽120中进行热配合和电配合接收。热耗散结构124放置在烧结前驱体材料122上方,使得在烧结之后,热耗散结构124以稳固冶金结合而结合到热通孔且结合到基板凹槽120的内部表面。

60.可替换的是,热耗散结构124可以原位形成于凹槽中。在一些例子中,基板被遮蔽,除了凹槽120周围,并且导电材料层施加于凹槽120以堆叠热耗散结构124的期望厚度。在一些实施例中,镀覆在步骤中用以将凹槽120填充到热耗散结构124的所需厚度。根据实施例,热耗散结构124的高度大体上等于凹槽120的高度(即,基板非安装表面117与凹槽120的内部表面123之间的垂直尺寸),使得热耗散结构124的外表面125暴露且与基板110的非安装表面117大体上共面。

61.在如图6所示的插入热耗散结构124的情况下,包括基板110和热耗散结构124的组件可以如本文中所描述进行烧结以将凹槽中的热耗散结构124附接到基板。这提供具有增强的牢固度和热传导的基板。包括热耗散结构124上的底部上的外表面125的图6的结构的底部上的非安装表面117还可以通过锯切、研磨、化学机械平面化(cmp)或另一技术来平面化。还通过图6的基板结构提供了高导热性和任选的接地平面连接的优点。

62.如图7所示,管芯134可以从此处示出为顶部侧的热耗散结构124附接到基板110的相对侧(即,附接到安装表面115),如同样参考图11到14所描述的。如图7所示,在安装表面115上的热通孔114上方沉积装置结合层132,其可以更具体地是管芯附接材料。可以通过蚀刻、抛光或另一技术来去除已沉积在热通孔114的顶部末端上方的任何顶部层。可替换的是,可以在基板110的顶部侧上的安装表面115与热通孔114之间应用导电路径以提供热传导。如图所示,装置结合层132可以通过基板110的任何顶部层物理地附接到热通孔114以用

于通过装置结合层132的热传导。

63.微电子装置等管芯134通过装置结合层132物理地接触基板的顶部处的安装表面115附近的热通孔114并结合到所述热通孔114。在一些实施例中,装置结合层132可以由管芯附接环氧树脂等非烧结材料或烧结前驱体材料构成,所述装置结合层132与将热耗散结构124附接到基板110的层类似或大体上相同。

64.装置结合层132可以取决于实施方案而作为图案化层(例如,作为施加的膜或作为沉积的浆料层)施加在基板110的安装表面115上方或以另一合适的方式施加。如果在一些实施例中需要,额外的热通孔或条形物可以插入穿过安装表面115以接触基板110的热通孔114。可替换的是,安装表面115上的电介质材料层116可以被蚀刻掉,并且装置结合层可以施加于热通孔114上方且与其接触。管芯可以在其底部表面(即,面向装置结合层132的表面)上具有固体或图案化导电层,以与装置结合层132电连接且与装置结合层132下方的通孔114中的相应者电连接。装置结合层被配置成具有高导热率,使得其能够将热量从微电子装置(例如,图7的管芯134)传导出去。其它合适的结合材料包括焊接材料、导热管芯附接材料、金属填充的环氧树脂和烧结金属材料。当焊接材料用于装置结合层132时,可以在回流用于电连接其它微电子部件的其它焊接触点的同时回流焊接材料。

65.如图7所示,管芯134放置在装置结合层132上方。当装置结合层132包括烧结前驱体材料时,可以对组件进行烧结工艺以同时将热耗散结构124结合到基板110并且将管芯134结合到装置结合层132且结合到基板110的安装表面115上的热通孔114。否则,进行适当的工艺以将管芯134附接到基板。在一些实施例中,管芯134在其安装表面(例如,上文所描述的导电层)上具有物理连接到装置结合层132的导热层。装置结合层132形成物理地接触热通孔114的末端的导热管芯衬垫。热通孔114还热连接到热耗散结构124,使得热耗散结构124能够用作管芯134的散热片。包括管芯、离散部件和无源部件的一个或多个微电子装置可以安装到基板的相同或另一表面,并且安装到与基板110的其它部分中的热耗散结构124或其它热耗散结构(未示出)热连通的热通孔。额外的散热片(未示出)可以附接到非安装表面117且附接到热耗散结构124的外表面125以吸收并耗散通过热通孔114和热耗散结构124传送的热量。

66.例如,管芯134可以是具有一个或多个有源装置(例如,功率晶体管)和有源表面(例如,图7中的顶部表面)的半导体管芯,其上定位有一个或多个组(例如,行或群)的结合衬垫。结合衬垫可以通过线结合(例如,图15的线结合361)电耦合到形成于基板中或形成于基板上的导电迹线和/或结合衬垫。其它电互连方法可以用于符合不同应用。额外的微电子模块、管芯和/或装置可以作为多个管芯模块或系统级封装(sip)配置附接到相同的安装表面115和/或附接到额外的热通孔(未示出),或附接到相同的基板上的其它表面。附接的管芯和装置可以包括以下各项中的一个或多个:处理器、控制器、rf前端、信号处理器、存储器管芯、专用集成电路(asic)管芯、微机电系统(mems)装置和表面安装装置(smd),例如离散电容器或无源电容器(例如,芯片电容器(chip cap))、电感器、电阻器和二极管等。

67.在另外的实施例中,可以将各种其它结构特征添加到基板110。例如,盖可以定位在基板上方以包封微电子装置。可替换的是,包封物可以形成于基板上方且形成于管芯周围。如果需要,还可以产生其它烧结金属结构。

68.如图8所示,作为替代方案或除了将图7的管芯134安装在基板的顶部处之外,使用

本文中所描述的任何一种材料去除技术,通过基板110的安装表面115在热耗散结构124上方形成大小适于容纳管芯的凹槽130。去除基板材料以暴露热耗散结构124的与热耗散结构的外表面125相对的“内部表面”。材料去除可以包括去除通过凹槽130暴露的烧结前驱体材料122的一部分。在其中将凹槽130蚀刻到基板110中的实施例中,热耗散结构124可以用作蚀刻工艺的蚀刻终止,使得可以高效地去除热耗散结构124上方的所有材料。

69.图8仅示出了基板110的片段,使得凹槽130看起来是开放的而没有后侧壁。在一些实施例中,凹槽130可以一直延伸到第一凹槽120的内部表面123,如在图式中所呈现的。另外,在一些实施例中,凹槽130将在所有四个侧上而不是仅如图所示的两个侧上具有内部侧壁。凹槽130还可以具有超过四个侧壁,并且可以形成为除所示矩形形状之外的其它形状。

70.如图9所示,其是基板110的片段的横截面侧视图,可以更具体地说是管芯附接材料的装置结合层136沉积在管芯凹槽130中的热耗散结构124上方。在一些实施例中,装置结合层136可以由非烧结材料构成,例如管芯附接环氧树脂,所述非烧结材料在热耗散结构124插入到凹槽120中的烧结前驱体材料122之前或之后沉积到热耗散结构124的内部表面上。在一些实施例中,装置结合层136也是烧结前驱体材料,所述装置结合层136与将热耗散结构124附接到基板110的烧结前驱体材料122的层类似或大体上相同。

71.装置结合层136可以取决于实施方案而作为图案化层(例如,作为施加的膜或作为沉积的浆料层)施加在热耗散结构124的上部表面上方或以另一合适的方式施加。装置结合层被配置成具有高导热率,使得其能够将热量从微电子装置传导出去。其它合适的结合材料包括焊接材料、导热管芯附接材料、金属填充的环氧树脂和烧结金属材料。当使用焊接材料时,可以在回流用于电连接其它微电子部件的其它焊接触点的同时回流焊接材料。

72.如图10所示,管芯138放置在装置结合层136等管芯附接材料上方,并且通过装置结合层136结合到热耗散结构124。当装置结合层136由烧结前驱体材料构成时,组件接着可以进行烧结以同时将热耗散结构124结合到基板110且将管芯138结合到热耗散结构124。包括管芯、离散部件和无源部件的一个或多个其它微电子装置可以安装到相同或另一热耗散结构124,和/或安装到基板110的安装表面115。额外的散热片(未示出)可以附接到非安装表面117和热耗散结构124的外表面125以耗散通过热耗散结构124传送的热量。

73.例如,管芯138可以是具有一个或多个有源装置(例如,功率晶体管)和有源表面(例如,图10中的顶部表面)的半导体管芯,其上定位有一个或多个组(例如,行或群)的结合衬垫。结合衬垫可以通过线结合(未示出)电耦合到形成于基板中或形成于基板上的导电迹线和/或结合衬垫。其它电互连方法可以用于符合不同应用。额外的微电子模块、管芯和/或装置可以作为多个管芯模块或sip配置附接到基板上的相同或不同的热耗散结构124,和/或附接到基板的安装表面。附接的管芯和装置可以包括以下各项中的一个或多个:处理器、控制器、rf前端、信号处理器、存储器管芯、asic管芯、mems装置和smd,例如离散电容器或无源电容器(例如,芯片电容器)、电感器、电阻器和二极管等。

74.在另外的实施例中,包括管芯138和基板110的已加工结构可以包括各种其它结构特征。例如,窗框架(window frame)可以定位在凹槽130周围,并且盖可以定位在基板110上方以包封微电子装置。可替换的是,包封物主体140可以形成于基板上方且形成于管芯周围。如果需要,还可以增加其它烧结金属结构。例如,烧结金属rf屏蔽层可以形成于与管芯(未示出)相对的包封物主体上方。可以通过沉积烧结前驱体材料且接着利用如本文中所描

述的管芯附接材料烧结前驱体材料来形成烧结金属rf屏蔽层。在另一实施例中,在基板110和管芯上方包覆模制材料以形成包封物主体,接着将烧结前驱体材料142的层作为连续浆料层或传送膜施加于包封物140的最上部表面,且接着执行另一烧结工艺以使烧结前驱体材料142的层转换成rf屏蔽层。

75.在实施例中,取决于实施方案,对图6、图7或图10所示的组件应用低温烧结工艺,以在施加烧结前驱体材料之后产生所需金属烧结层,且在一些实施例中,以还附接管芯。可以在适于使烧结前驱体材料转换成金属烧结层的任何处理条件下执行低温烧结工艺,应注意,一些扩散可能会从前驱体材料发生,扩散到微电子模块的接触部件中。烧结结合过程因此有利地在结合接点接口处形成低应力、机械上稳固的固态冶金扩散结合。可以在存在或不存在应力的情况下,在加热或不加热的情况下(尽管通常会施加一些程度的升高热量)和在任何合适的气氛(例如,露天或在存在氮气等惰性气体的情况下)中执行烧结工艺。

76.可以在小于前驱体材料内含有的金属颗粒的熔点的最大处理温度(tmax)下执行烧结工艺。在一些实施例中,tmax将明显小于金属颗粒的熔点,且可能小于按绝对温度比例(以开尔文为单位)考虑的颗粒的熔点的一半。一般来说,tmax将大于标准室温(例如20℃)且小于300℃。相比而言,纳米或微米大小范围内的ag、au和cu颗粒的熔点将通常介于大约950℃到1100℃之间的范围。在实施例中,为了提供又另外的例子,tmax可以介于大约170℃到300℃之间的范围。在又另外的实施例中,tmax可以大于或小于前述范围,其条件是tmax(以及其它工艺参数)足以引发金属颗粒的烧结,而不会使金属颗粒液化。

77.可以在烧结工艺期间采用多级加热调度程序。在此情况下,多级加热调度程序可能会引起在第一时间段内将具有基板和热耗散结构的组件加热到,且在一些实施例中将处于部分制造状态下的半导体管芯加热到,小于tmax的第一温度(t1),从而使温度过程逐渐增加或逐渐上升到tmax,接着在第二时间段内维持tmax。随后可能会有冷却时间段。在一个实施例中,并且仅借助于非限制性例子,t1可以介于大约100℃到200℃之间的范围,而tmax大于t1且介于大约170℃到280℃之间的范围。采用的工艺参数可以或可以不受控制以在烧结工艺期间从烧结前驱体材料完全分解任何有机材料。

78.在一些实施例中,在烧结工艺期间在部分制造的组件上施加受控的会聚压力或压缩力。当施加时,会聚压力可以作为大体上恒定的力递送,或替代地根据基于时间或基于温度的调度程序而变化。可以使用任何适合的机制来施加所需会聚压力,包括散装重量、弹性偏置装置(例如弹簧负载柱塞或引脚)、夹具、液压机等。可以基于各种因素选择所施加压力,所述因素包括金属烧结层的所需最终厚度、金属烧结层的所需孔隙率和烧结前驱体材料的组成。在一个实施例中,且仅作为非限制性例子,在烧结工艺期间施加介于约0.5兆帕斯卡(mpa)与约20mpa之间的范围的最大压力(pmax)。在其它实施例中,如果在烧结工艺期间施加压力,则pmax可以大于或小于前述范围。

79.图11-14示出了根据另一实施例的制造具有热通孔和烧结结合金属热耗散结构的基板的第二实施例的若干序列步骤。更具体地,图11是在第一制造阶段的替代性基板210的片段的横截面侧视图。基板210具有安装表面214、与安装表面相对的非安装表面215,以及在此阶段为中空的且从安装表面214部分或完全延伸穿过基板210的多个热通孔212。图式仅示出了基板210的片段,使得热通孔212看起来是穿过整个基板的开放槽而没有后侧壁。然而在一些实施例中,热通孔212可以是如图4所示的条形并且如图式中所呈现的那样在基

板210的整个安装表面214上水平地延伸,在其它实施例中,热通孔212将在所有四个侧上(或在圆形通孔的整个外周周围)而不是仅如图所示的两个侧上具有内部侧壁213。

80.热通孔212可以通过钻孔、蚀刻或以多种其它方式形成。热通孔212可以是圆形、椭圆形、条形或具有任何其它配置。热通孔212可以通过在每个热通孔212的所有内部侧壁213上执行沉积或另一技术而镀覆有导电层211。基板的安装表面214示出为还具有导电层211,其可以图案化且可以充当布线层、接地平面、rf屏蔽或结合层。

81.在一些实施例中,热通孔212形成多个导电特征,所述多个导电特征从基板210的安装表面214朝向基板的相对侧上的非安装表面215延伸,但不到达或穿过所述非安装表面215。在基板的分别的顶部处的安装表面214与底部处的非安装表面215之间,可能存在嵌入于基板210内的一个或多个图案化布线或冷却层(未示出)。热通孔212具有大体上与安装表面214共面或在安装表面214处开放的第一末端,以及大体上与或将与凹槽(例如,图12的凹槽216)的内部表面221共面的第二末端。热通孔212可以具有各种配置和横截面形状中的任一个。热通孔212可以在基板210中包括圆形、矩形、椭圆形、条形或其它形状的阵列。

82.图12是另外的操作中的图11的基板的图式,在所述另外的操作中,凹槽216在后一制造阶段形成于基板中。此凹槽216可以使用如参考图2所描述的方法形成,并且可以包括如由图11的切割线217所指示的基板的去除部分。烧结前驱体材料218形成于如上文所描述的凹槽216的侧壁219和内部表面221上,并且烧结前驱体材料218还设置在热通孔212的开放、内部末端中以利用通孔填充物220填充热通孔212。在替代实施例中,在形成凹槽216和/或施加烧结前驱体材料218之前,热通孔212可以填充有导电材料。

83.安装表面214支撑图案化导电层211。如图12所示,导电层211还热耦合且电耦合到通孔填充物220。导电层211可以由金属材料构成,例如al、cu、镍(ni)及其合金。然而,所述层还可以由具有相对较高导热率的某些复合材料和非金属材料产生。此类材料可以包括但不限于金刚石聚碳酸酯材料、金刚石金属复合材料(例如,金刚石au、金刚石ag和金刚石cu)、热解石墨以及含有碳的同素异形体的材料,例如石墨烯和碳纳米管填充材料。

84.图13示出了在热耗散结构222已放置在凹槽216中的烧结前驱体材料218的涂层上方之后的后一制造阶段的基板210。在此例子中,热耗散结构222填充凹槽216且具有大体上与基板的非安装表面215共面的底部表面223。在已对组件执行烧结工艺之后,可以利用研磨或抛光——例如利用cmp、激光烧蚀(laser ablation)或另一技术——来进一步精制底部表面223。

85.在一些实施例中,热通孔212在填充时用作部分由结合到基板210的烧结材料构成的热耗散结构。烧结材料填充热通孔212的先前中空的内衬结构。热耗散结构222在烧结之后通过烧结前驱体材料218热耦合到基板210和热通孔212。以此方式,所述结构提供稳固的热传递路径,从而促进从通过热通孔212附接到安装表面214的管芯到热耗散结构222的热量的高效传导。

86.额外的散热片(未示出)可以附接到非安装表面215和热耗散结构222的暴露表面以耗散通过热耗散结构222传送的热量。此散热片的材料体积可以大于基板210的材料体积。此散热片可以通过散热片结合层结合到基板210的非安装表面215且结合到热耗散结构222的底部表面223,所述散热片结合层可以由用于将热耗散结构222连接到基板210和/或填充热通孔212的相同类型的烧结前驱体材料形成,或可以由不同类型的导热材料形成。

87.图14示出了在管芯附接材料224任选地施加于热通孔212上方的安装表面214且管芯226任选地施加于管芯附接材料224之后的后一制造阶段的基板210。在其中管芯附接材料224是烧结前驱体材料的实施例中,接着可以对组件执行烧结工艺,以在基板210、热耗散结构223、热通孔212、通孔填充物220和管芯226之间形成冶金结合。可替换的是,用于将热耗散结构222耦合到基板210的烧结工艺可以不同于后续执行的管芯附接工艺,所述管芯附接工艺可以代替地包括回流焊接或其它管芯附接工艺。此结构为具有导热性的管芯提供了坚实的基础。额外的管芯可以安装到基板的安装表面214,且当包括所述额外的管芯时,其可以安装到其它热通孔组。可以提供安装表面214上的接触衬垫(未示出)以用于电连接。另外,可以如上文所描述添加管芯覆盖物,例如塑料覆盖物或包封物。

88.图15是包括附接到如本文中所描述的一组热通孔380的放大器管芯332的功率放大器模块300的横截面侧视图。在一些实施例中,管芯是多尔蒂放大器等功率放大器模块的一部分。在其它实施例中,可以使用任何其它合适的放大器或其它类型的管芯。功率放大器模块300包括基板310和放大器管芯332,所述放大器管芯332通过例如线结合361电耦合到基板的部件安装表面312上的导电传输线372。所述模块还可以包括在此视图中未示出的其它部件,以完全实施多尔蒂放大器,例如功率分离器、第二放大器管芯、相移和阻抗反演结构,以及各种其它电路元件。

89.在图15的例子中,功率放大器模块300可以实施为焊盘栅格阵列(lga)模块。因此,基板310具有部件安装表面312(本文中也称为“上部”或“顶部”表面)和焊盘表面314(本文中也称为“下部”或“底部”表面)。lga的导电焊盘衬垫在焊盘表面314处暴露。可替换的是,功率放大器模块可以封装为引脚栅格阵列模块、双边或四方扁平无引线(dfn或qfn)模块,或另一类型的封装。无论哪种方式,部件安装表面312和安装到所述表面的部件可以任选地用包封材料(例如,塑料或环氧树脂包封物等包封材料330)覆盖。在替代实施例中,部件可以容纳在空气室内,所述空气室由上覆于部件安装表面312的各种结构(未示出)限定。

90.基板310可以是多层有机基板(例如,由预浸材和cu等pcb材料形成),其包括由多个电介质材料层318分离开(或与其交错)的多个金属层308。延伸穿过电介质材料层318的导电通孔(例如,通孔316)提供金属层308之间的电连接性。

91.在实施例中,基板310包括布置为通孔群的多个导电和导热通孔380(即,热通孔),所述通孔群耦合到热耗散结构302,所述热耗散结构302连接(例如,烧结结合)在管芯332下方的基板的非安装表面314中的凹槽内。热耗散结构302和放大器管芯332均可以附接到基板310(例如,利用焊接材料、硬焊材料、烧结材料和/或其它材料)。热耗散结构302利用烧结金属结合层360电耦合且热耦合到热通孔380。热通孔380可以填充有烧结金属或其它金属,并且从热耗散结构302延伸穿过基板310到达基板顶部处的部件安装表面312。因此,热通孔380和管芯附接层304热连接且电连接以提供热量耗散结构以及到放大器管芯332和任何其它类似定位的管芯的接地参考接入。

92.基板的一些金属层308可以用于传送dc电压(例如,dc偏置电压)并提供对系统接地参考的接入。其它金属层308可以用于将rf和其它信号传送到功率放大器模块300。另外,图案化金属层可以形成于基板的部件安装表面312上。如上文所论述,图案化金属层可以包括部件安装表面312上的多个导电触点和迹线,这有助于到管芯和可以耦合到部件安装表面312的其它部件的电连接。

93.尽管基板310被描绘为包括七个金属层308和七个电介质材料层318,但可替换的是可以使用包括更多或更少的金属层和/或更多或更少的电介质材料层的基板。无论哪种方式,电介质材料层318中的每一个的厚度(垂直尺寸)可以介于约30微米到约100微米之间的范围,但每个电介质材料层318的厚度也可以更小或更大。在一些实施例中,电介质材料层318中的每一个具有大体上相同的厚度,而在其它实施例中,电介质材料层318可以具有不同的厚度。

94.如先前所指示,功率放大器模块300可以连接到pcb等另一系统基板(未示出),所述另一系统基板提供系统接地参考。例如,系统接地平面可以定位在系统基板的顶部表面处,功率放大器模块300的焊盘表面314连接到所述顶部表面。在实施例中,如上文所提及,额外的金属层306可以连接到或施加于基板310的焊盘表面314,并且还可以覆盖热耗散结构302。此额外的金属层306可以物理地耦合且电耦合到系统接地平面(或参考)。在其它实施例中,额外的金属层306可以不包括在功率放大器模块300中,并且在基板310的焊盘表面314处暴露的导电特征(例如,包括热量耗散结构302的底部表面)可以直接耦合到系统接地平面。

95.图16是上文所描述的用以制造具有烧结热耗散结构的基板的操作的工艺流程图。在402,制造包括填充或中空(未填充)热通孔的基板。基板可以是pcb、无核基板、硅基板或另一合适类型的基板。热通孔可以与基板的堆叠层一起形成,或稍后通过钻孔或其它技术添加。通孔可以布置为通孔群,并且横截面可以是圆形、矩形或条形。

96.在404,例如通过蚀刻或锯切在基板的一个或多个热通孔上方的非安装表面中形成凹槽。热通孔在基板内且被配置成将热量从管芯衬垫传导出去或传导到热耗散结构。

97.在406,将烧结前驱体材料施加于凹槽中,使得烧结结合材料物理地接触热通孔的至少一部分(例如,在凹槽的内部表面处暴露的热通孔的内部末端)。在一些实施例中,如先前所描述,可以在将烧结前驱体材料施加于凹槽中的同时用烧结结合材料填充热通孔。

98.在408,将例如金属块或硬币等热耗散结构放置到凹槽中的烧结前驱体材料上方。热耗散结构可以包括cu、al和具有恰当热膨胀系数的合金中的至少一个。可替换的是,热耗散结构可以由其它合适的材料形成,如上文所提及。热耗散结构可以具有导热率大于基板的导热率的预制固体主体。

99.在410,使用上文所描述的烧结工艺烧结所述烧结前驱体材料。这将凹槽内的热耗散结构烧结(即,永久地附接)到热通孔的至少一部分。可以在烧结之前将额外的部件添加到基板,例如额外的热耗散结构、额外管芯、无源部件、线结合引线等。如先前所描述的附图中所示,可以将管芯安装到基板的热通孔上方的安装表面(即,上覆于热耗散结构),或在其它实施例中,可以穿过基板的安装表面形成额外的凹槽,并且可以将管芯安装到通过额外的凹槽暴露的热耗散结构的一部分。可以通过烧结操作或使用其它管芯结合技术和材料来附接管芯。

100.在412,利用线结合、覆盖物、包封物、散热片、额外的部件和/或任何其它所需操作来完成模块的封装,以精制装置。

101.尽管方法的操作在本文中以特定次序示出和描述,但可以更改每一方法的操作次序,使得某些操作可以逆序执行或使得某些操作可至少部分地与其它操作同时执行。在另一实施例中,可以间断和/或交替的方式实施不同操作的指令或子操作。

102.将容易理解,如本文中大体描述且在附图中示出的实施例的部件可以按各种各样不同的配置来布置和设计。因此,如附图中所表示的各种实施例的更详细描述并非旨在限制本公开的范围,而是仅仅表示各种实施例。尽管在图式中呈现了实施例的各种方面,但是除非具体指示,否则图式不一定按比例绘制。

103.在不脱离本发明的基本特性的情况下,可以按其它具体形式体现本发明。所描述的实施例在所有方面均被视为仅是示意性的而非限制性的。因此,本发明的范围由所附权利要求书而不是由此具体实施方式指示。属于权利要求书等同含义和范围内的所有变化均涵盖在权利要求书的范围内。

104.本说明书通篇对特征、优点或类似语言的引用并不暗示可以通过本发明实现的所有特征和优点应在或在本发明的任何单一实施例中。相反地,提到特征和优点的语言应理解成意味着结合实施例所描述的特定特征、优点或特性包括在本发明的至少一个实施例中。因此,本说明书通篇对特征和优点以及类似语言的论述可以但不一定指代同一实施例。

105.此外,本发明的所描述特征、优点和特性可以用任何合适的方式在一个或多个实施例中组合。本领域的技术人员将认识到,鉴于本文中的描述,本发明可以在无特定实施例的一个或多个具体特征或优点的情况下实践。在其它情况下,可以在某些实施例中识别出可能不存在于本发明的所有实施例中的额外特征和优点。

106.本说明书通篇对“一个实施例”、“实施例”或类似语言的引用意味着结合指定实施例描述的特定特征、结构或特性包括在本发明的至少一个实施例中。因此,本说明书通篇的短语“在一个实施例中”、“在实施例中”和类似语言可以但不一定全部指代同一实施例。尽管已描述和示出了本发明的具体实施例,但本发明不限于如此描述和示出的部分的特定形式或布置。本发明的范围将由本文所附权利要求书及其等效物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。