1.本技术实施例涉及终端技术领域,特别涉及一种电子设备、转轴、层状复合材料及其制作方法。

背景技术:

2.手机、电脑等电子设备已经和我们的生活密不可分,生活中随处可见,且极大地提高了人们的生活水平。随着通信设备技术的迅速发展,笔记本电脑、折叠屏手机、平板电脑等电子产品的功能逐渐增多,能耗也随之增加,消费者对电子产品的性能也提出了越来越高的要求,其中散热问题是关系到电子产品性能的关键因素,因而电子产品的散热问题变得越来越严峻,一些厂商考虑在电子产品的转轴上增加导热功能,降低电子产品的主机发热区如芯片区的温度,以实现均衡导热,从而有利于电子产品的整体散热效果。

3.以笔记本电脑为例,笔记本电脑的转轴包括固定件以及与固定件转动连接的转动件,转动件用于与笔记本电脑的显示屏幕与电脑底座连接,以实现笔记本电脑的折叠和展开。现有技术中,转轴中的固定件和转动件通常采用铝合金或铜合金制成。

4.然而,由于转动件绕着固定件转动时两者之间相互接触会发生摩擦并产生热量,上述转轴的抗跌性能、耐磨性能和导热性能较差,抗跌性能和耐磨性能较差导致笔记本电脑整机在转动过程中容易出现磨损、松动甚至断裂等现象,导热性能较差导致笔记本电脑的整体散热效果不佳,从而在很大程度上影响了笔记本电脑的体验效果。

技术实现要素:

5.本技术提供一种电子设备、转轴、层状复合材料及其制作方法,在保证转轴的抗断裂性能和耐磨性能的同时,提高了转轴的导热和散热性能,从而提高了用户的体验感。

6.本技术第一方面提供一种层状复合材料,包括:层叠设置的至少两个材料层;其中,所述至少两个材料层中包括相邻的第一材料层和第二材料层;所述第一材料层采用第一金属材料,所述第一金属材料的屈服强度大于200mpa,所述第一金属材料的延伸率大于6%;所述第二材料层采用第一复合材料,所述第一复合材料包括第二金属材料和金刚石颗粒。

7.本技术实施例提供的层状复合材料,包括层叠设置的至少两个材料层,通过至少两个材料层中的第一材料层采用第一金属材料,第一金属材料的屈服强度大于200mpa,第一金属材料的延伸率大于6%,能够保证该层状复合材料的强度和抗断裂性能,通过至少两个材料层中的第二材料层采用第一复合材料,第一复合材料包括第二金属材料和金刚石颗粒,能够保证该层状复合材料的耐磨性能以及导热和散热性能。

8.在一种可能的实现方式中,所述金刚石颗粒至少部分位于所述第二材料层远离所述第一材料层的表面。这样,第二材料层中的至少部分位于第二材料层未与第一材料层接触的一面上,能够保证层状复合材料表面的耐磨性能和导热及散热性能。

9.在一种可能的实现方式中,还包括与所述第二材料层相贴合的第三材料层,所述

第二材料层设于所述第一材料层和第三材料层之间;所述第三材料层由金刚石制成。金刚石具有较好的耐磨性能和导热性能,金刚石与第二材料层相贴合且位于第二材料层远离第一材料层的一面上,能够保证层状复合材料表面的耐磨性能和导热及散热性能。而且,由于第一材料层和第二材料层的铺垫,更加有利于第三材料层的金刚石实现极致导热和极致硬度。

10.在一种可能的实现方式中,所述第三材料层背离所述第二材料层的一面裸露设置。这样,第三材料层位于该层状复合材料的最外层,有利于进一步实现该层状复合材料的极致导热和极致硬度。

11.在一种可能的实现方式中,所述第一金属材料与所述第二金属材料的主元素相同,所述主元素为所述第一金属材料与所述第二金属材料中占比最多的元素。这样,第一金属材料中占比最多的元素与第二金属材料中占比最多的元素相同,能够确保第一金属材料与第二金属材料之间的连接更加紧密。

12.在一种可能的实现方式中,所述第一金属材料包括铜合金和纯铜中的一种,所述第二金属材料包括铜合金和纯铜中的一种。铜合金和纯铜的强度和延伸率较好,能够保证该层状复合材料的强度和抗断裂性能。在一种可能的实现方式中,所述第一金属材料包括不锈钢和合金钢中的一种,所述第二金属材料包括不锈钢和合金钢中的一种。不锈钢和合金钢的屈服强度和延伸率更好,能够进一步提高该层状复合材料的强度和抗断裂性能。

13.在一种可能的实现方式中,所述第一复合材料中还包括硫化钼颗粒。硫化钼为润滑材料,具有自润滑效果,从而可以保证层状复合材料在耐磨的同时具备一定的润滑属性。而且,硫化钼还可以起到在摩擦过程中和铜一起填平低凹区的作用。

14.在一种可能的实现方式中,所述硫化钼颗粒的平均粒径小于15um。通过硫化钼颗粒的平均粒径小于15um,能够确保第一复合材料中混合材料的均匀性。

15.在一种可能的实现方式中,所述金刚石颗粒的平均粒径小于10um。通过金刚石颗粒的平均粒径小于10um,能够保证第一复合材料中混合材料的均匀性。

16.在一种可能的实现方式中,所述第一复合材料中所述金刚石颗粒的体积分数大于等于5%。通过金刚石颗粒的体积分数大于等于5%,金刚石颗粒在第二复合材料中的占比能够确保第二材料层的硬度、耐磨性能和导热传热效果。

17.在一种可能的实现方式中,所述第一复合材料中所述金刚石颗粒的体积分数大于等于25%。通过增加金刚石颗粒的体积分数,增加了金刚石颗粒在第二复合材料中的占比,从而能够进一步提高第二材料层的硬度、耐磨性能和导热传热效果。

18.在一种可能的实现方式中,所述第一材料层与所述第二材料层之间通过金属注射成型工艺形成所述层状复合材料。通过采用金属注射成型工艺形成该层状复合材料,能够使第一材料层与第二材料层致密化成形。

19.在一种可能的实现方式中,所述第二材料层的厚度大于0.1mm。通过第二材料层的厚度大于0.1mm,能够确保第二材料层的硬度、耐磨性能和导热传热效果。

20.在一种可能的实现方式中,所述第三材料层的厚度小于10um。通过第三材料层的厚度小于10um,能够有利于实现该层状复合材料的极致导热效果。

21.本技术第二方面提供另一种层状复合材料,包括:层叠设置的至少两个材料层;其中,所述至少两个材料层中包括相邻的第一材料层和第二材料层;所述第一材料层采用第

一金属材料,所述第一金属材料的屈服强度大于200mpa,所述第一金属材料的延伸率大于6%;所述第二材料层采用第一复合材料,所述第一复合材料包括第二金属材料和碳化物颗粒。

22.本技术实施例提供的层状复合材料,包括层叠设置的至少两个材料层,通过至少两个材料层中的第一材料层采用第一金属材料,第一金属材料的屈服强度大于200mpa,第一金属材料的延伸率大于6%,能够保证该层状复合材料的强度和抗断裂性能,通过至少两个材料层中的第二材料层采用第一复合材料,第一复合材料包括第二金属材料和碳化物颗粒,能够保证该层状复合材料的耐磨性能。

23.在一种可能的实现方式中,所述碳化物颗粒至少部分位于所述第二材料层远离所述第一材料层的表面。这样,第二材料层中的至少部分位于第二材料层未与第一材料层接触的一面上,能够保证层状复合材料表面的耐磨性能。

24.在一种可能的实现方式中,还包括与所述第二材料层相贴合的第三材料层,所述第二材料层设于所述第一材料层和第三材料层之间;所述第三材料层由碳化物制成。金刚石具有较好的耐磨性能,金刚石与第二材料层相贴合且位于第二材料层远离第一材料层的一面上,能够保证层状复合材料表面的耐磨性能。而且,由于第一材料层和第二材料层的铺垫,有利于第三材料层的碳化物实现极致硬度。

25.在一种可能的实现方式中,所述第三材料层背离所述第二材料层的一面裸露设置。这样,第三材料层位于该层状复合材料的最外层,有利于进一步实现该层状复合材料的极致硬度。

26.在一种可能的实现方式中,所述第一金属材料与所述第二金属材料的主元素相同,所述主元素为所述第一金属材料与所述第二金属材料中占比最多的元素。这样,第一金属材料中占比最多的元素与第二金属材料中占比最多的元素相同,能够确保第一金属材料与第二金属材料之间的连接更加紧密。

27.在一种可能的实现方式中,所述第一金属材料包括铜合金和纯铜中的一种,所述第二金属材料包括铜合金和纯铜中的一种。铜合金和纯铜的强度和延伸率较好,能够保证该层状复合材料的强度和抗断裂性能。

28.在一种可能的实现方式中,所述第一金属材料包括不锈钢和合金钢中的一种,所述第二金属材料包括不锈钢和合金钢中的一种。不锈钢和合金钢的屈服强度和延伸率更好,能够进一步提高该层状复合材料的强度和抗断裂性能。

29.在一种可能的实现方式中,所述第一复合材料中还包括硫化钼颗粒。硫化钼为润滑材料,具有自润滑效果,从而可以保证层状复合材料在耐磨的同时具备一定的润滑属性。而且,硫化钼还可以起到在摩擦过程中和铜一起填平低凹区的作用。

30.在一种可能的实现方式中,所述硫化钼颗粒的平均粒径小于15um。通过硫化钼颗粒的平均粒径小于15um,能够确保第一复合材料中混合材料的均匀性。

31.在一种可能的实现方式中,所述碳化物颗粒的平均粒径小于10um。通过碳化物颗粒的平均粒径小于10um,能够保证第一复合材料中混合材料的均匀性。

32.在一种可能的实现方式中,所述第一复合材料中所述碳化物颗粒的体积分数大于等于5%。通过碳化物颗粒的体积分数大于等于5%,金刚石颗粒在第二复合材料中的占比能够确保第二材料层的硬度和耐磨性能。

33.在一种可能的实现方式中,所述第一复合材料中所述碳化物颗粒的体积分数大于等于25%。通过增加碳化物颗粒的体积分数,增加了金刚石颗粒在第二复合材料中的占比,从而能够进一步提高第二材料层的硬度和耐磨性能。

34.在一种可能的实现方式中,所述第一材料层与所述第二材料层之间通过金属注射成型工艺形成所述层状复合材料。通过采用金属注射成型工艺形成该层状复合材料,能够使第一材料层与第二材料层致密化成形。

35.在一种可能的实现方式中,所述第二材料层的厚度大于0.1mm。通过第二材料层的厚度大于0.1mm,能够确保第二材料层的硬度和耐磨性能。

36.本技术实施例第三方面提供一种转轴,包括固定件以及与所述固定件转动相连的转动件,所述转动件和所述固定件中的任意一者或者所述转动件和所述固定件均由上述任一所述的层状复合材料制成。

37.本技术实施例提供的转轴,通过采用上述层状复合材料,相比于现有技术中的转轴,提高了导热系数,在起到承力转动的作用的同时还能够起到散热和导热的效果。

38.本技术实施例第四方面提供一种电子设备,至少包括上述所述的转轴。

39.本技术实施例提供的电子设备,通过设置上述转轴,相比于现有技术中的电子设备的转轴导热系数极低,只起到了承力转动的作用,没有起到散热的作用,本技术实施例优化了电子设备的体验效果。与此同时,能够保证电子设备中信号传输的稳定性,确保电子设备的正常工作。

40.本技术实施例第五方面提供一种层状复合材料的制作方法,包括:至少提供第一金属材料和第一复合材料;其中,所述第一金属材料作为第一材料层,所述第一金属材料的屈服强度大于200mpa,所述第一金属材料的延伸率大于6%;所述第一复合材料作为第二材料层,所述第一复合材料包括第二金属材料和金刚石颗粒;将所述第一材料层和所述第二材料层连接形成所述层状复合材料。

41.本技术实施例提供的层状复合材料的制作方法,通过将采用第一金属材料的第一材料层和采用第一复合材料的第二材料层连接形成层状复合材料,第一金属材料的屈服强度大于200mpa,第一金属材料的延伸率大于6%,能够保证该层状复合材料的强度和抗断裂性能,通过第一复合材料包括第二金属材料和金刚石颗粒,能够保证该层状复合材料的耐磨性能以及导热和散热性能。

42.在一种可能的实现方式中,所述将所述第一材料层和所述第二材料层连接形成层状复合材料,具体包括:采用金属注射成型工艺将所述第一材料层和所述第二材料层连接形成所述层状复合材料。通过采用金属注射成型工艺形成该层状复合材料,能够使第一材料层与第二材料层致密化成形。

43.在一种可能的实现方式中,在所述将所述第一材料层和所述第二材料层连接形成层状复合材料之后,还包括:提供金刚石,所述金刚石作为第三材料层;在所述层状复合材料中的所述第二材料层与所述第一材料层之间设置所述第三材料层,第三材料层与所述第二材料层相邻。

44.通过设置第三材料层,且第三材料层的金刚石具有较好的耐磨性能和导热性能,金刚石与第二材料层相贴合且位于第二材料层远离第一材料层的一面上,能够保证层状复合材料表面的耐磨性能和导热及散热性能。而且,由于第一材料层和第二材料层的铺垫,有

利于第三材料层的金刚石实现极致导热和极致硬度。

附图说明

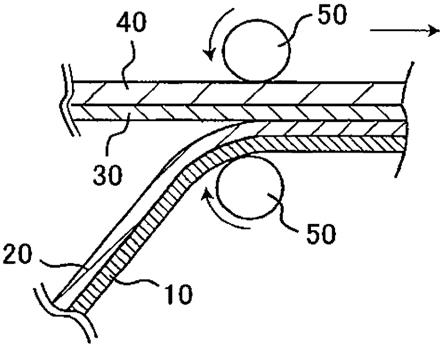

45.图1为本技术实施例提供的层状复合材料的一种结构示意图;

46.图2为本技术实施例提供的层状复合材料的另一种结构示意图;

47.图3为本技术实施例提供的层状复合材料的制作方法的一种结构示意图;

48.图4为本技术实施例提供的层状复合材料的制作方法的另一种结构示意图;

49.图5为本技术实施例提供的层状复合材料的制作方法的再一种结构示意图;

50.图6为本技术实施例提供的层状复合材料的制作方法的又一种结构示意图;

51.图7为本技术实施例提供的层状复合材料的制作方法的又一种结构示意图;

52.图8为本技术实施例提供的转轴的结构示意图;

53.图9为本技术实施例提供的电子设备的一种结构示意图;

54.图10为本技术实施例提供的电子设备的另一种结构示意图。

55.附图标记说明:

56.100-电子设备;1-转轴;101-固定件;102-转动件;2-第一结构件;3-第二结构件;10-第一材料层;20-第二材料层;30-第三材料层。

具体实施方式

57.本技术的实施方式部分使用的术语仅用于对本技术的具体实施例进行解释,而非旨在限定本技术,下面将结合附图对本技术实施例的实施方式进行详细描述。

58.如图1所示,本技术实施例提供一种层状复合材料,可以包括:层叠设置的至少两个材料层(即图1中的第一材料层10和第二材料层20,第二材料层20与第一材料层10相邻设置),其中,至少两个材料层中的第一材料层10可以采用第一金属材料,第一金属材料的屈服强度可以大于200mpa,第一金属材料的延伸率可以大于6%,这样,第一金属材料高屈服强度和高延伸率能够保证层状复合材料的抗跌抗断裂性能。

59.其中,至少两个材料层中的第二材料层20可以采用第一复合材料,第一复合材料包括第二金属材料和金刚石颗粒,这样能够提高层状复合材料的耐磨性能以及导热和散热性能。第一复合材料的导热系数可以大于300w/m.k,示例性地,第一复合材料的导热系数可以为350w/m.k,400w/m.k,450w/m.k等。

60.在本技术实施例中,第一复合材料中金刚石颗粒至少部分位于第二材料层20远离第一材料层10的表面。这样,第二材料层20中的至少部分位于第二材料层20未与第一材料层10接触的一面上,能够保证层状复合材料的表面的耐磨性能和导热及散热性能。

61.在一种可能的实现方式中,第一金属材料的维氏硬度可以大于100hv,第一金属材料的高维氏硬度能够保证层状复合材料的耐磨性能。

62.为了进一步提高第一金属材料的抗跌抗断裂性能和耐磨性能,第一金属材料的屈服强度可以大于800mpa,第一金属材料的延伸率可以大于9%,第一金属材料的维氏硬度可以大于305hv。同样,为了进一步提高第一复合材料的导热和散热性能,第一复合材料的导热系数可以大于450w/m.k。

63.在一种可能的实现方式中,第二材料层20的厚度d1可以大于0.1mm,例如,第二材

料层20的厚度d1可以为0.1mm,0.15mm,0.2mm等,本技术实施例对第二材料层20的厚度并不加以限定,也不限于上述示例。

64.在本技术实施例中,第一金属材料可以包括铜合金或纯铜中的一种,即第一材料层10可以采用高强度高延伸率高导热的铜。铜合金和纯铜的强度和延伸率较好,能够保证该层状复合材料的强度和抗断裂性能。其中,铜合金或纯铜的平均粒径可以小于30um,铜合金或纯铜的铜质量分数可以大于50%。这样,能够保证第一材料层10的强度、机械可靠性、延伸率(防跌断)以及良好的导热性能。同样,第二金属材料也可以包括铜合金或纯铜中的一种。

65.当然,在其它的一些实施例中,第一金属材料可以包括不锈钢和合金钢中的一种,第二金属材料也可以包括不锈钢和合金钢中的一种,本技术实施例对此并不加以限定,也不限于上述示例。不锈钢和合金钢的屈服强度和延伸率更好,能够进一步提高该层状复合材料的强度和抗断裂性能。

66.在本技术实施例中,第一金属材料与第二金属材料的主元素相同,主元素为第一金属材料与第二金属材料中占比最多的元素。也就是说,第一金属材料中占比最多的元素与第二金属材料中占比最多的元素相同,能够确保第一金属材料与第二金属材料之间的连接更加紧密。例如,第一金属材料和第二金属材料可以均含有铜合金,第一金属材料和第二金属材料可以均含有纯铜,或者第一金属材料和第二金属材料中的其中一者可以含有铜合金,第一金属材料和第二金属材料中的另一者可以含有纯铜。

67.在其它的一些实施例中,也可以是第一金属材料和第二金属材料均含有不锈钢,第一金属材料和第二金属材料均含有合金钢,或者第一金属材料和第二金属材料中的其中一者可以含有不锈钢,第一金属材料和第二金属材料中的另一者可以含有合金钢。

68.此外,需要说明的是,第一复合材料的组成方式包括但不限于以下两种可能的实现方式:

69.一种可能的实现方式为:第一复合材料为第一金属材料与金刚石颗粒所组成的层状复合材料。

70.另一种可能的实现方式为:第一复合材料为第一金属材料、金刚石颗粒、硫化钼颗粒所组成的层状复合材料。

71.其中,硫化钼为润滑材料,硫化钼颗粒具有自润滑效果,从而可以保证层状复合材料在耐磨的同时具备一定的润滑属性。而且,硫化钼还可以起到在摩擦过程中和铜一起填平低凹区的作用。

72.需要说明的是,当第一金属材料为铜合金时,第一复合材料为铜合金、金刚石颗粒、硫化钼颗粒所组成的层状复合材料相比于第一复合材料为纯铜、金刚石颗粒、硫化钼颗粒所组成的层状复合材料,能够保证第一材料层10和第二材料层20中的铜合金的成分是一样的,从而避免两种不同的材料导致层状复合材料的第一材料层10和第二材料层20之间出现微弱收缩率不同的情况。

73.同样,当第一金属材料为纯铜时,第一复合材料为纯铜、金刚石颗粒、硫化钼颗粒所组成的层状复合材料相比于第一复合材料为铜合金、金刚石颗粒、硫化钼颗粒所组成的层状复合材料,能够保证第一材料层10和第二材料层20中的纯铜的成分是一样的,从而避免两种不同的材料导致层状复合材料的第一材料层10和第二材料层20之间出现微弱收缩

率不同的情况。

74.作为一种可选的实施方式,纯铜或铜合金的平均粒径可以小于30um,例如,纯铜或铜合金的平均粒径可以为25um,20um,15um等,本技术实施例对纯铜或铜合金的平均粒径并不加以限定,也不限于上述示例。

75.金刚石颗粒的平均粒径可以小于10um,例如,金刚石颗粒的平均粒径可以为9um,8um,7um等,本技术实施例对金刚石颗粒的平均粒径并不加以限定,也不限于上述示例。

76.硫化钼颗粒的平均粒径可以小于15um,例如,硫化钼颗粒的平均粒径可以为10um,5um,1um等,本技术实施例对硫化钼颗粒的平均粒径并不加以限定,也不限于上述示例。

77.需要说明的是,金刚石颗粒与硫化钼颗粒的掺杂体积比例在10-30%之间,其中,金刚石的体积掺杂比例可以小于25%,硫化钼的体积掺杂比例可以小于20%。

78.作为一种可选的实施方式,第一复合材料中金刚石颗粒的体积分数可以大于等于5%。进一步地,第一复合材料中金刚石颗粒的体积分数可以大于等于25%,在本技术实施例中,通过增加金刚石颗粒的体积分数,能够进一步提高第二材料层20的硬度、耐磨性能和导热传热效果。

79.在本技术实施例中,第一材料层10与第二材料层20之间的成型方式包括但不限于以下两种可能的实现方式:

80.一种可能的实现方式为:第一材料层10与第二材料层20之间可以通过金属注射成型工艺或金属压制成型工艺形成层状复合材料。

81.需要说明的是,金属注射成型(metal injection molding,mim)是一种从塑料注射成型行业中引伸出来的新型粉末冶金近净成型技术,塑料注射成型技术低廉的价格生产各种复杂形状的制品,但塑料制品强度不高,为了改善其性能,可以在塑料中添加金属或陶瓷粉末以得到强度较高、耐磨性好的制品。近年来,这一想法已发展演变为最大限度地提高固体粒子的含量并且在随后的烧结过程中完全除去粘结剂并使成形坯致密化,而这种新的粉末冶金成型方法即称为金属注射成形。

82.其中,第一材料层10和第二材料层20中可以具有粘结剂,例如,粘结剂可以为油基粘结剂,油基粘结剂可以由石蜡和聚丙烯组成,或者,油基粘结剂可以由石蜡、聚丙烯和硬脂酸组成。通过设置粘结剂,能够使相邻两层材料(即第一材料层10与第二材料层20)之间有属性一致的材料组分,从而增强第一材料层10与第二材料层20之间的成型结合度。

83.另一种可能的实现方式为:第一材料层10与第二材料层20之间可以通过粉末压制成型工艺形成层状复合材料。其中,粉末压制成型(powder pressing)是一种在压模中利用外加压力的粉末成型的方法,又称粉末模压成型,其压制成型过程由装粉、压制和脱模组成。

84.又一种可能的实现方式为:第一材料层10与第二材料层20之间可以通过嵌件压铸成型工艺形成层状复合材料。

85.在本技术实施例中,参照附图2所示,至少两个材料层还可以包括:第三材料层30,其中,第三材料层30与第二材料层20贴合,第二材料层20可以层设于第一材料层10和第三材料层20之间。

86.例如,第三材料层30可以设置在第二材料层20远离第一材料层10的一面,第三材料层30的一面与第二材料层20的一面贴合设置,且第三材料层30背离第二材料层20的一面

裸露设置,即第三材料层30背离第二材料层20的一面未设置任何材料。这样,第三材料层30位于该层状复合材料的最外层,从而能够进一步保证该层状复合材料的耐磨性能和散热性能。

87.在一种可能的实现方式中,第三材料层30可以是通过化学气相沉积工艺形成在第二材料层20远离第一材料层10的一面上。

88.需要说明的是,化学气相沉积是一种化工技术,该技术主要是利用含有薄膜元素的一种或几种气相化合物或单质、在衬底表面上进行化学反应生成薄膜的方法。化学气相淀积是近几十年发展起来的制备无机材料的新技术,已经广泛用于提纯物质、研制新晶体、淀积各种单晶、多晶或玻璃态无机薄膜材料。这些材料可以是氧化物、硫化物、氮化物、碳化物,也可以是iii-v、ii-iv、iv-vi族中的二元或多元的元素间化合物,而且它们的物理功能可以通过气相掺杂的淀积过程精确控制。

89.作为一种可选的实施方式,第三材料的维氏硬度可以大于第一金属材料的维氏硬度,第三材料层30的导热系数可以大于第一复合材料的导热系数。这样,由于第一材料层10和第二材料层20的铺垫,有利于第三材料层30实现极致导热和极致硬度。在本技术实施例中,第三材料层30的维氏硬度可以大于4000hv,示例性地,第三材料层30的维氏硬度可以为4500hv、5000hv、5500hv等。当然,为了进一步提高第三材料层30的硬度,第三材料层30的维氏硬度可以大于8000hv。

90.第三材料层30的导热系数可以大于1000w/m.k,示例性地,第三材料层30的导热系数可以为1500w/m.k、2000w/m.k、2500w/m.k等。

91.在一种可能的实现方式中,第三材料层30可以采用金刚石制成。

92.在本技术实施例中,第三材料层30的厚度d2可以小于10um,例如,第三材料层30的厚度d2可以为9.5um,9um,8.5um等,本技术实施例对第三材料层30的厚度并不加以限定,也不限于上述示例。

93.在其它的一些实施例中,还可以将金刚石颗粒替换成碳化物颗粒,这样,依然可以实现本技术实施例中的层状复合材料的导热性能以外的所有功能,例如,碳化物颗粒仍可以提高该层状复合材料的耐磨性能。当然,第一材料层10中的铜合金或纯铜也可以替换为其它金属材料,如不锈钢、合金钢等材料,这样能够进一步提升第一材料层10的屈服强度,增加抗跌落性能,但整体第一材料层10的导热性能会大幅度下降,因此将铜合金或纯铜替换为不锈钢、合金钢等材料是以牺牲导热为代价的,适合于只要求层状复合材料的表面导热而不需要第一材料层10散热的情况。

94.需要说明的是,在本技术实施例中,该层状复合材料可以包括两个材料层(第一材料层10和第二材料层20),可以包括三个材料层(第一材料层10、第二材料层20和第三材料层30),还可以包括三个以上的材料层,本技术实施例对此并不加以限定。例如,可以在第一材料层10的下方(即第一材料层10背离第二材料层20的一面)设置其它的材料以适配不同的性能,从而使该层状复合材料具备更多的性能和优势。

95.如图3所示,本技术实施例还提供一种层状复合材料的制作方法,可以包括:

96.s101:至少提供第一金属材料和第一复合材料,其中,第一金属材料作为第一材料层10,第一金属材料的屈服强度大于200mpa,第一金属材料的延伸率大于6%,第一复合材料作为第二材料层20,第一复合材料可以包括第二金属材料和金刚石颗粒。

97.s102:将第一材料层10和第二材料层20连接形成层状复合材料。

98.作为一种可选的实施方式,参照图4所示,在s102之后,本技术实施例提供的层状复合材料的制作方法还可以包括:

99.s103:提供金刚石,金刚石作为第三材料层30。

100.s104:在层状复合材料中的第二材料层20与第一材料层10之间设置第三材料层30,第三材料层30与第二材料层20相邻。

101.具体地,第三材料层30可以是通过化学气相沉积工艺形成在第二材料层20远离第一材料层10的一侧,例如可以是在第二材料层20远离第一材料层10的一面上进行镀膜,以形成金刚石膜层。

102.需要说明的是,将第一材料层10和第二材料层20连接形成层状复合材料,具体可以包括:

103.s1021a:采用金属注射成型工艺将第一材料层10和第二材料层20连接形成层状复合材料(参照图5所示)。

104.具体地,采用金属注射成型工艺时,可以将第一金属材料与粘结剂相混合形成第一喂料,将第一复合材料与粘结剂相混合形成第一喂料,然后在层状复合材料的第一材料层10选择注射第一喂料,在层状复合材料的第二材料层20选择注射第二喂料,由于第一喂料和第二喂料的主体成分(即粘结剂)一致,因此可以连接到一起,接着再对注射好的层状复合材料依次进行脱脂、烧结和热处理,形成第一金属材料为第一材料层10、第一复合材料为第二材料层20的层状复合材料。

105.作为一种可选的实施方式,粘结剂可以为油基粘结剂,油基粘结剂可以由石蜡和聚丙烯组成,或者,油基粘结剂可以由石蜡、聚丙烯和硬脂酸组成。通过设置粘结剂,能够使相邻两层材料(即第一材料层10与第二材料层20)之间有属性一致的材料组分,从而增强第一材料层10与第二材料层20之间的成型结合度。

106.或者,将第一材料层10和第二材料层20连接形成层状复合材料,具体可以包括:

107.s1021b:采用粉末压制成型工艺将第一材料层10和第二材料层20连接形成层状复合材料(参照图6所示)。

108.或者,将第一材料层10和第二材料层20连接形成层状复合材料,具体可以包括:

109.s1021c:采用嵌件压铸成型工艺将第一材料层10和第二材料层20连接形成层状复合材料(参照图7所示)。

110.基于上述描述,本技术结合具体场景对层状复合材料的结构、材料组成以及制作方法进行说明,具体如下:

111.场景一

112.本场景中,层状复合材料可以为两层结构,其中,第一材料层10采用的第一金属材料可以为铜合金,且铜合金的粒度平均值小于20um,其中,第一金属材料中mn的重量百分比含量为28%,ni的重量百分比含量为11.7%,铝的重量百分比含量为5%,si的重量百分比含量为1.16%,其余为铜及单个元素重量百分比小于0.02%的杂质。

113.第二材料层20采用的第一复合材料可以为纯铜、金刚石颗粒与硫化钼颗粒所组成的层状复合材料,其中,金刚石颗粒的粒度平均值小于5um、硫化钼颗粒的粒度平均值小于10um,将纯铜、金刚石颗粒与硫化钼颗粒均匀混合后,其中金刚石颗粒的体积占比小于5%,

硫化钼颗粒体积的占比小于10%。

114.本场景中采用金属注射成型工艺将第一材料层10和第二材料层20连接形成层状复合材料。首先,将第一金属材料与粘结剂相结合以形成第一喂料,将第一复合材料与粘结剂相结合以形成第二喂料(其中第一喂料与第二喂料的粘结剂成分相同),然后在层状复合材料的第一材料层10选择注射第一喂料,在层状复合材料的第二材料层20选择注射第二喂料,由于第一喂料和第二喂料的主体成分(即粘结剂)一致,因此可以连接到一起。需要说明的是,在对层状复合材料进行注射时,可以是采用单料注射机换料注射两次,也可以是采用双料注射机进行一次注射。

115.进一步地,对注射好的层状复合材料依次进行脱脂、烧结和热处理,形成第一金属材料为第一材料层10、第一复合材料为第二材料层20的层状复合材料。以下分别对脱脂、烧结和热处理的过程工艺进行阐述:

116.脱脂:先采用ch2cl2进行溶剂脱脂,将注射好的层状复合材料放入水浴恒温装置并浸入,脱脂温度为40摄氏度,脱脂时间为3.5小时;然后对上述脱脂后的样品进行干燥;再将脱脂后的样品放入管式炉中进行加热,并通入氢气,热脱脂的时间以2度/min升温到200摄氏度保温1小时,再以1.5度/min升温至400摄氏度保温1小时,再以2度/min升温到430度保温1小时,再以2度/min升温至620度保持30分钟,再以3度/min升至880摄氏度保温1小时后取出。

117.烧结:在烧结炉中先预抽真空至0.1pa,再通入氢气,气流量为0.12立方米/小时;烧结温度为1050摄氏度,保温2小时。

118.热处理:对烧结件进行热处理,其中固溶温度为980摄氏度,保温2小时;时效温度为500摄氏度,保温2小时。

119.在本场景中,通过形成第一材料层10(高强铜合金)和第二材料层20(纯铜、金刚石颗粒、硫化钼颗粒)两层结构,其中第一材料层10保证层状复合材料的强度和延伸率,屈服强度为830mpa,延伸率为10%,维氏硬度为310hv,保证材料在跌落不会断裂的同时大大提高了耐磨能力,第二材料层20保障导热性能,其中导热系数》450w/m.k。

120.相比于现有技术中不能兼具高强度、高导热性能以及高耐磨性能,本场景中的层状复合材料能够将上述功能有效的集中在同一个零部件上。

121.场景二

122.本场景中,层状复合材料可以为三层结构,其中,第一材料层10采用的第一金属材料可以为铜合金,且铜合金的粒度平均值小于25um,其中,第一金属材料中mn的重量百分比含量为25%,ni的重量百分比含量为13%,铝的重量百分比含量为4%,si的重量百分比含量为1.23%,其余为铜及单个元素重量百分比小于0.02%的杂质。

123.第二材料层20采用的第一复合材料可以为纯铜、金刚石颗粒与硫化钼颗粒所组成的层状复合材料,其中,金刚石颗粒的粒度平均值小于5um、硫化钼颗粒的粒度平均值小于5um,将纯铜、金刚石颗粒与硫化钼颗粒均匀混合后,其中金刚石颗粒的体积占比为10%,硫化钼颗粒体积的占比为10%。

124.本场景中采用金属注射成型工艺将第一材料层10和第二材料层20连接形成层状复合材料。首先,将第一金属材料与粘结剂相结合以形成第一喂料,将第一复合材料与粘结剂相结合以形成第二喂料(其中第一喂料与第二喂料的粘结剂成分相同),然后在层状复合

材料的第一材料层10选择注射第一喂料,在层状复合材料的第二材料层20选择注射第二喂料,由于第一喂料和第二喂料的主体成分(即粘结剂)一致,因此可以连接到一起。需要说明的是,在对层状复合材料进行注射时,可以是采用单料注射机换料注射两次,也可以是采用双料注射机进行一次注射。

125.进一步地,对注射好的层状复合材料依次进行脱脂、烧结和热处理,形成第一金属材料为第一材料层10、第一复合材料为第二材料层20的层状复合材料。以下分别对脱脂、烧结和热处理的过程工艺进行阐述:

126.脱脂:先采用ch2cl2进行溶剂脱脂,将注射好的层状复合材料放入水浴恒温装置并浸入,脱脂温度为50摄氏度,脱脂时间为3小时;然后对上述脱脂后的样品进行干燥;再将脱脂后的样品放入管式炉中进行加热,并通入氢气,热脱脂的时间以1.5度/min升温到200摄氏度保温1小时,再以2度/min升温至400摄氏度保温1小时,再以2度/min升温到430度保温1小时,再以1.5度/min升温至620度保持30分钟,再以2度/min升至880摄氏度保温1小时后取出。

127.烧结:在烧结炉中先预抽真空至0.2pa,再通入氢气,气流量为0.12立方米/小时;烧结温度为1030摄氏度,保温2小时。

128.热处理:对烧结件进行热处理,其中固溶温度为950摄氏度,保温3小时;时效温度为550摄氏度,保温2小时。

129.在对注射好的层状复合材料依次进行脱脂、烧结和热处理之后,在层状复合材料中的第二材料层20远离第一材料层10的一面上设置第三材料层30。其中,第三材料层300采用的第三材料可以为金刚石,具体地,第三材料层30可以是通过化学气相沉积工艺形成在第二材料层20远离第一材料层10的一面上,即可以是在第二材料层20远离第一材料层10的一面上进行镀膜,以形成金刚石膜层。例如,可以将热处理后的层状复合材料放入化学气相沉积(chemical vapor deposition,cvd)炉中,进行cvd镀膜,以形成5微米厚的金刚石膜层。

130.在本场景中,通过形成第一材料层10(高强铜合金)、第二材料层20(纯铜、金刚石颗粒、硫化钼颗粒)和第三材料层30(金刚石)三层结构,其中第一材料层10保证层状复合材料的强度和延伸率,屈服强度为800mpa,延伸率为9%,维氏硬度为305hv,保证材料在跌落时不会断裂的同时大大提高了耐磨能力,第二材料层20保障导热性能,其中导热系数》450w/m.k,第三材料层30为金刚石膜,导热系数》1000w/m.k,维氏硬度》8000hv。

131.相比于上述场景一,本场景中的层状复合材料由三层材料制作形成,第三材料层30能够在第一材料层10和第二材料层20的基础上形成极致导热和极致硬度。

132.场景三

133.本场景中,层状复合材料可以为三层结构,其中,第一材料层10采用的第一金属材料可以为铜合金,且铜合金的粒度平均值小于25um,其中,第一金属材料中mn的重量百分比含量为26%,ni的重量百分比含量为10%,铝的重量百分比含量为5%,si的重量百分比含量为1.12%,其余为铜及单个元素重量百分比小于0.02%的杂质。

134.第二材料层20采用的第一复合材料可以为纯铜、金刚石颗粒与硫化钼颗粒所组成的层状复合材料,其中,金刚石颗粒的粒度平均值小于3um,将纯铜、金刚石颗粒与硫化钼颗粒均匀混合后,其中金刚石颗粒的体积占比为25%。

135.本场景中采用金属注射成型工艺将第一材料层10和第二材料层20连接形成层状复合材料。首先,将第一金属材料与粘结剂相结合以形成第一喂料,将第一复合材料与粘结剂相结合以形成第二喂料(其中第一喂料与第二喂料的粘结剂成分相同),然后在层状复合材料的第一材料层10选择注射第一喂料,在层状复合材料的第二材料层20选择注射第二喂料,由于第一喂料和第二喂料的主体成分(即粘结剂)一致,因此可以连接到一起。需要说明的是,在对层状复合材料进行注射时,可以是采用单料注射机换料注射两次,也可以是采用双料注射机进行一次注射。

136.进一步地,对注射好的层状复合材料依次进行脱脂、烧结和热处理,形成第一金属材料为第一材料层10、第一复合材料为第二材料层20的层状复合材料。以下分别对脱脂、烧结和热处理的过程工艺进行阐述:

137.脱脂:先采用ch2cl2进行溶剂脱脂,将注射好的层状复合材料放入水浴恒温装置并浸入,脱脂温度为50摄氏度,脱脂时间为3小时;然后对上述脱脂后的样品进行干燥;再将脱脂后的样品放入管式炉中进行加热,并通入氢气,热脱脂的时间以1.5度/min升温到200摄氏度保温1小时,再以2度/min升温至400摄氏度保温1小时,再以1.5度/min升温到430度保温1小时,再以1.5度/min升温至620度保持30分钟,再以2度/min升至880摄氏度保温1小时后取出。

138.烧结:在烧结炉中先预抽真空至0.2pa,再通入氢气,气流量为0.12立方米/小时;烧结温度为1030摄氏度,保温2小时。

139.热处理:对烧结件进行热处理,其中固溶温度为950摄氏度,保温3小时;时效温度为550摄氏度,保温2小时。

140.在对注射好的层状复合材料依次进行脱脂、烧结和热处理之后,在层状复合材料中的第二材料层20远离第一材料层10的一面上设置第三材料层30。其中,第三材料层300采用的第三材料可以为金刚石,具体地,第三材料层30可以是通过化学气相沉积工艺形成在第二材料层20远离第一材料层10的一面上,即可以是在第二材料层20远离第一材料层10的一面上进行镀膜,以形成金刚石膜层。例如,可以将热处理后的层状复合材料放入化学气相沉积(chemical vapor deposition,cvd)炉中,进行cvd镀膜,以形成6微米厚的金刚石膜层。

141.在本场景中,通过形成第一材料层10(高强铜合金)、第二材料层20(纯铜、金刚石颗粒、硫化钼颗粒)和第三材料层30(金刚石)三层结构,其中第一材料层10保证层状复合材料的强度和延伸率,屈服强度为800mpa,延伸率为9%,维氏硬度为305hv,保证材料在跌落时不会断裂的同时大大提高了耐磨能力,第二材料层20保障导热性能,其中导热系数》450w/m.k,第三材料层30为金刚石膜,导热系数》1000w/m.k,维氏硬度》8000hv。

142.相比于上述场景二,本场景中的层状复合材料中具有更多的金刚石颗粒,能够形成更佳的导热效果、硬度以及耐磨性能。也就是说,本场景通过减小金刚石颗粒粒径,增加金刚石颗粒体积分数,把更多的金刚石颗粒作为cvd膜,从而形成了质量更佳的金刚石膜。

143.场景四

144.本场景中,层状复合材料可以为两层结构,其中,第一材料层10采用的第一金属材料可以为铜合金,且铜合金的粒度平均值小于20um,其中,第一金属材料中mn的重量百分比含量为20%,ni的重量百分比含量为13%,铝的重量百分比含量为6%,si的重量百分比含

量为2%,其余为铜及单个元素重量百分比小于0.02%的杂质。

145.第二材料层20采用的第一复合材料可以为铜合金、金刚石颗粒与硫化钼颗粒所组成的层状复合材料,其中,金刚石颗粒的粒度平均值小于5um、硫化钼颗粒的粒度平均值小于10um,将铜合金、金刚石颗粒与硫化钼颗粒均匀混合后,其中金刚石颗粒的体积占比小于10%,硫化钼颗粒体积的占比小于5%。

146.本场景中采用金属注射成型工艺将第一材料层10和第二材料层20连接形成层状复合材料。首先,将第一金属材料与粘结剂相结合以形成第一喂料,将第一复合材料与粘结剂相结合以形成第二喂料(其中第一喂料与第二喂料的粘结剂成分相同),然后在层状复合材料的第一材料层10选择注射第一喂料,在层状复合材料的第二材料层20选择注射第二喂料,由于第一喂料和第二喂料的主体成分(即粘结剂)一致,因此可以连接到一起。需要说明的是,在对层状复合材料进行注射时,可以是采用单料注射机换料注射两次,也可以是采用双料注射机进行一次注射。

147.进一步地,对注射好的层状复合材料依次进行脱脂、烧结和热处理,形成第一金属材料为第一材料层10、第一复合材料为第二材料层20的层状复合材料。以下分别对脱脂、烧结和热处理的过程工艺进行阐述:

148.脱脂:先采用ch2cl2进行溶剂脱脂,将注射好的层状复合材料放入水浴恒温装置并浸入,脱脂温度为40摄氏度,脱脂时间为3.5小时;然后对上述脱脂后的样品进行干燥;再将脱脂后的样品放入管式炉中进行加热,并通入氢气,热脱脂的时间以2度/min升温到200摄氏度保温1小时,再以1.5度/min升温至400摄氏度保温1小时,再以2度/min升温到430度保温1小时,再以2度/min升温至620度保持30分钟,再以3度/min升至880摄氏度保温1小时后取出。

149.烧结:在烧结炉中先预抽真空至0.1pa,再通入氢气,气流量为0.12立方米/小时;烧结温度为1050摄氏度,保温2小时。

150.热处理:对烧结件进行热处理,其中固溶温度为980摄氏度,保温2小时;时效温度为500摄氏度,保温2小时。

151.在本场景中,通过形成第一材料层10(铜合金)和第二材料层20(铜合金、金刚石颗粒、硫化钼颗粒)两层结构,其中第一材料层10保证层状复合材料的强度和延伸率,屈服强度为830mpa,延伸率为10%,维氏硬度为310hv,保证材料在跌落时不会断裂的同时大大提高了耐磨能力,第二材料层20保障导热性能,其中导热系数》400w/m.k。

152.相比于上述场景一,本场景中的层状复合材料中第一材料层10和第二材料层20中的铜合金的成分是一样的,从而能够避免两种不同的材料致使层状复合材料中第一材料层10和第二材料层20之间出现微弱收缩率不同的情况。

153.场景五

154.本场景中,层状复合材料可以为三层结构,其中,第一材料层10采用的第一金属材料可以为铜合金,且铜合金的粒度平均值小于30um,其中,第一金属材料中mn的重量百分比含量为22%,ni的重量百分比含量为16%,铝的重量百分比含量为3%,si的重量百分比含量为1.3%,其余为铜及单个元素重量百分比小于0.02%的杂质。

155.第二材料层20采用的第一复合材料可以为纯铜、金刚石颗粒与硫化钼颗粒所组成的层状复合材料,其中,金刚石颗粒的粒度平均值小于5um、硫化钼颗粒的粒度平均值小于

10um,将纯铜、金刚石颗粒与硫化钼颗粒均匀混合后,其中金刚石颗粒的体积占比为10%,硫化钼颗粒体积的占比为10%。

156.本场景中采用粉末压制成型工艺将第一材料层10和第二材料层20连接形成层状复合材料。首先,将第一金属材料放入压制模具中进行压制成型,再将第一复合材料放入压制模具中进行压制成型。

157.进一步地,对压制成型之后的层状复合材料依次进行烧结和热处理,形成第一金属材料为第一材料层10、第一复合材料为第二材料层20的层状复合材料。以下分别对烧结和热处理的过程工艺进行阐述:

158.烧结:在烧结炉中先预抽真空至0.1pa,再通入氢气,气流量为0.12立方米/小时;烧结温度为1050摄氏度,保温2小时。

159.热处理:对烧结件进行热处理,其中固溶温度为980摄氏度,保温2小时;时效温度为500摄氏度,保温2小时。

160.在对压制成型之后的层状复合材料依次进行烧结和热处理之后,在层状复合材料中的第二材料层20远离第一材料层10的一面上设置第三材料层30。其中,第三材料层300采用的第三材料可以为金刚石,具体地,第三材料层30可以是通过化学气相沉积工艺形成在第二材料层20远离第一材料层10的一面上,即可以是在第二材料层20远离第一材料层10的一面上进行镀膜,以形成金刚石膜层。例如,可以将热处理后的层状复合材料放入化学气相沉积(chemical vapor deposition,cvd)炉中,进行cvd镀膜,以形成6微米厚的金刚石膜层。

161.在本场景中,通过形成第一材料层10(高强铜合金)、第二材料层20(纯铜、金刚石颗粒、硫化钼颗粒)和第三材料层30(金刚石)三层结构,本场景中的层状复合材料能够兼具高强度、高导热性能以及高耐磨性能等属性。

162.相比于上述场景二,本场景中的层状复合材料采用粉末压制成型工艺制作形成。

163.场景六

164.本场景中,层状复合材料可以为三层结构,第一材料层10采用的第一金属材料可以为铜合金,其中,第二材料层20采用的第一复合材料可以为纯铜、金刚石颗粒与硫化钼颗粒所组成的层状复合材料,其中,金刚石颗粒的粒度平均值小于5um、硫化钼颗粒的粒度平均值小于10um,将纯铜、金刚石颗粒与硫化钼颗粒均匀混合后,其中金刚石颗粒的体积占比为10%,硫化钼颗粒体积的占比为5%。

165.本场景中采用嵌件压铸成型工艺将第一材料层10和第二材料层20连接形成层状复合材料。首先,将第一复合材料放入压制模具中进行压制成型。

166.进一步地,对压制成型之后的第二材料层20依次进行烧结和热处理,以下分别对烧结和热处理的过程工艺进行阐述:

167.烧结:在烧结炉中先预抽真空至0.1pa,再通入氢气,气流量为0.12立方米/小时;烧结温度为1050摄氏度,保温2小时。

168.热处理:对烧结件进行热处理,其中固溶温度为980摄氏度,保温2小时;时效温度为500摄氏度,保温2小时。

169.在对压制成型之后的第二材料层20依次进行烧结和热处理之后,将第二材料层20放入压铸模具中,进行嵌件压铸,其中压铸材料为第一金属材料。这样,即可采用嵌件压铸

成型工艺将第一材料层10和第二材料层20连接形成层状复合材料。

170.最后,在层状复合材料中的第二材料层20远离第一材料层10的一面上设置第三材料层30。其中,第三材料层300采用的第三材料可以为金刚石,具体地,第三材料层30可以是通过化学气相沉积工艺形成在第二材料层20远离第一材料层10的一面上,即可以是在第二材料层20远离第一材料层10的一面上进行镀膜,以形成金刚石膜层。例如,可以将热处理后的层状复合材料放入化学气相沉积(chemical vapor deposition,cvd)炉中,进行cvd镀膜,以形成6微米厚的金刚石膜层。

171.在本场景中,通过形成第一材料层10(高强铜合金)、第二材料层20(纯铜、金刚石颗粒、硫化钼颗粒)和第三材料层30(金刚石)三层复合结构,本场景中的层状复合材料能够兼具高强度、高导热性能以及高耐磨性能等属性。

172.相比于上述场景二和场景五,本场景中的层状复合材料采用嵌件压铸成型工艺制作形成。

173.容易理解的是,上述几个场景只是对本技术实施例中的层状复合材料的结构、材料组成以及制作方法的几种示例,本技术实施例提供的层状复合材料以及层状复合材料的制作方法并不限于上述示例。

174.如图8所示,本技术实施例还提供一种转轴1,该转轴1可以包括固定件101以及与固定件101转动相连的转动件102,其中,转动件102和固定件101中的任意一者可以由上述实施例一中的层状复合材料制成,或者,转动件102和固定件101均可以由上述实施例一中的层状复合材料制成。

175.通过转轴1采用上述层状复合材料,相比于现有技术中的转轴,提高了导热系数,在起到承力转动的作用的同时还能够起到散热和导热的效果。

176.需要说明的是,本技术实施例提供的转轴1可以包括但不限于为个人计算机(personal computer,pc)转轴、个人计算机(personal computer,pc)导热转轴、折叠机转轴、折叠机导热转轴、平板电脑转轴、平板电脑导热转轴等零部件。

177.本技术实施例还提供一种电子设备100,该电子设备至少可以包括上述实施例二中的转轴1,使得该电子设备100形成可折叠的电子设备。

178.参照图9所示,该电子设备100可以包括转轴1以及与转轴1转动相连的第一结构件2和第二结构件3,其中,第一结构件2和第二结构件3分别通过转动件102与固定件101转动相连。这样,第一结构件2和第二结构件3可以分别绕着转轴1进行旋转,从而使第一结构件2和第二结构件3的远离转轴1的一端可以相对靠近或者相对远离,这样电子设备100可以呈现折叠状态(参见图9)或者展开(参见图10)等不同状态。

179.需要说明的是,电子设备100中的结构件的数量可以为两个或两个以上,且当结构件的数量为两个以上时,各相邻结构件可以绕着相互平行的转轴1转动,从而形成多层折叠结构,或者展开之后得到更大的显示面积。在本技术实施例中,主要以电子设备100中具有两个结构件(即图10的第一结构件2和第二结构件3)为例进行说明。

180.可以理解的是,本技术实施例示意的结构并不构成对电子设备100的具体限定。在本技术另一些实施例中,电子设备100可以包括比图示更多或更少的部件,或者组合某些部件,或者拆分某些部件,或者不同的部件布置,例如,该电子设备100还包括显示屏和后盖(未示出)。图示的部件可以以硬件,软件或软件和硬件的组合实现。

181.通过在电子设备100中设置上述转轴1,相比于现有技术中的电子设备100的转轴导热系数极低,只起到了承力转动的作用,没有起来散热的作用,本技术实施例优化了电子设备100的体验效果。与此同时,也保证了电子设备100中信号传输的稳定性,确保电子设备100的正常工作。

182.需要说明的是,本技术实施例提供的电子设备100可以包括但不限于为手机、平板电脑、笔记本电脑、个人计算机(personal computer,pc)、可穿戴设备、虚拟现实设备等具有上述转轴1的移动或固定终端。

183.在本技术实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应作广义理解,例如,可以是固定连接,也可以是通过中间媒介间接相连,可以是两个元件内部的连通或者两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术实施例中的具体含义。

184.在本技术实施例或者暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。在本技术实施例的描述中,“多个”的含义是两个或两个以上,除非是另有精确具体地规定。

185.本技术实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术实施例的实施例例如能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

186.最后应说明的是:以上各实施例仅用以说明本技术实施例的技术方案,而非对其限制;尽管参照前述各实施例对本技术实施例进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术实施例各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。