1.本发明涉及层叠膜的制造方法和层叠部件的制造方法。

背景技术:

2.显示器在计算机、电视机、便携式电话、便携式信息终端设备(平板电脑、可移动设备和电子记事本等)、以及数字式仪表、仪表板、导航、控制板、中央仪表群和加热器控制面板等车载用显示面板等的各种领域中使用。这样的产品在多数情况下被保护材料覆盖。保护材料通常通过将具有硬涂层的膜进行成型而得到。

3.为了降低视认(辨认)侧表面的反射率,在显示器的保护材料上有时还进一步设置低折射率层。

4.在日本特开2015-004937号公报(专利文献1)中公开了:在透明支撑体上依次层叠有硬涂层和低折射率层(光干涉层)的层叠膜。

5.现有技术文献专利文献专利文献1:日本特开2015-004937号公报。

技术实现要素:

6.发明要解决的课题近年来,显示器根据用途和设计性等目的被成型为各种形状。因此,显示器的保护材料也要求能够成型为复杂的形状。但是,难以将专利文献1中记载的层叠膜成型为复杂的形状。

7.本发明是解决上述现有课题的发明,其目的在于,提供即使是复杂的形状也可成型的层叠膜。

8.为了解决上述课题,本发明提供下述方案。

9.[1] 层叠膜的制造方法,所述方法包括下述工序:在厚度为50μm以上且600μm以下的第1支撑基材的一侧的面上涂布活性能量射线固化型的硬涂层形成组合物,之后进行干燥,形成未固化硬涂层的工序;在第2支撑基材的一侧的面上涂布活性能量射线固化型的光干涉层形成组合物使未固化光干涉层的厚度达到15nm以上且200nm以下,之后进行干燥,形成前述未固化光干涉层的工序;以及将前述未固化硬涂层的与前述第1支撑基材相反侧的面和前述未固化光干涉层的与前述第2支撑基材相反侧的面进行贴合,得到层叠膜的层合工序,前述层叠膜在160℃下的拉伸率为50%以上。

[0010]

[2] 上述[1]所述的层叠膜的制造方法,其中,从前述层叠膜的前述未固化光干涉层侧测定的包含正反射光的视觉反射率为0.1%以上且4.0%以下、或6.0%以上且10.0%以下。

[0011]

[3] 上述[1]或[2]所述的层叠膜的制造方法,其中,前述第2支撑基材的前述一侧

的面的表面张力γ2、前述未固化光干涉层的表面张力γl1、与前述未固化硬涂层的表面张力γh1满足下述式1和式2的关系:(式1)γ2≤γl1(式2)|γ2-γl1|>|γh

1-γl1|。

[0012]

[4] 上述[1]~[3]中任一项所述的层叠膜的制造方法,其中,前述未固化硬涂层的、通过纳米压痕法测定的硬度hhb为0.1gpa以上且0.4gpa以下。

[0013]

[5] 上述[1]~[4]中任一项所述的层叠膜的制造方法,其中,前述第2支撑基材的前述一侧的面的表面张力γ2为28mn/m以上且45mn/m以下。

[0014]

[6] 上述[1]~[5]中任一项所述的层叠膜的制造方法,其中,前述未固化硬涂层的表面张力γh1为40mn/m以上。

[0015]

[7] 上述[1]~[6]中任一项所述的层叠膜的制造方法,其中,从照射了累积光量为500mj/cm2的活性能量射线的前述层叠膜的前述光干涉层侧、通过纳米压痕法测定的硬度hla为0.5gpa超1.2gpa以下。

[0016]

[8] 上述[1]~[7]中任一项所述的层叠膜的制造方法,其中,在前述未固化硬涂层的形成工序中,涂布前述硬涂层形成组合物使未固化硬涂层的厚度达到2μm以上且30μm以下。

[0017]

[9] 层叠部件的制造方法,所述方法包括下述工序:准备上述[1]~[8]中任一项所述的层叠膜的工序;以及对前述层叠膜照射累积光量为100m/cm2以上的活性能量射线的工序。

[0018]

发明效果根据本发明,提供可成型为复杂形状的层叠膜。

附图说明

[0019]

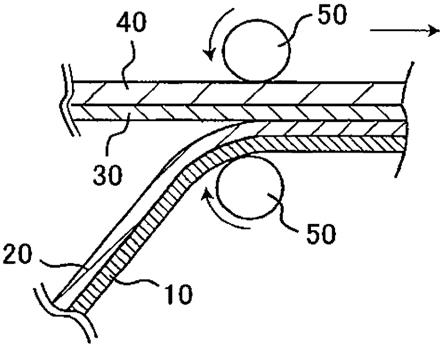

[图1] 是说明本发明所涉及的层合工序的一部分的示意图。

具体实施方式

[0020]

作为显示器的保护膜,有时使用被称为预固化型的层叠膜。如专利文献1所示,预固化型的层叠膜中所含的硬涂层和光干涉层通常在预成型工序之前的工序、即各层的形成工序中进行固化。因此,在预成型时,层叠膜不能追随于复杂形状的模具,且在层叠膜上会产生裂纹。

[0021]

为了使预固化型的层叠膜追随于模具,考虑到降低层叠膜的交联密度。但是,若交联密度低,则难以得到充分的硬涂性能。硬涂性能是指,例如高硬度、耐磨耗性和耐化学药品性。

[0022]

从这样的观点考虑,想到了在层叠膜的制造工序中不使硬涂层和光干涉层固化。然而,若在未固化硬涂层上涂布未固化光干涉层,则有时两者的成分会发生混合而产生混合相。混合相会使光干涉层的功能降低,因此无法得到所期望的反射性。

[0023]

因此,在本发明中,使未固化硬涂层和未固化光干涉层分别进行干燥,之后进行贴合。通过干燥,使层形成组合物中所含的溶剂的至少一部分去除。因此,尽管各层未固化,也可抑制非挥发成分在层间移动,从而抑制混合相的产生。所以,层叠膜可发挥所期望的反射

性。

[0024]

而且,已干燥的硬涂层和光干涉层具有某种程度的硬度。因此,尽管各层是未固化的,但对于外部应力仍显示一定的抵抗力。即,可抑制层叠膜的损伤。在制造层叠部件的工序中,外部应力容易施加到层叠膜。例如,在印刷工序中,容易形成刮痕或吸痕。

[0025]

具备未固化硬涂层和未固化光干涉层的层叠膜、即为后固化型。后固化型的层叠膜以未固化的状态供于预成型工序,因此不会产生裂纹,可成型为复杂的形状。由于裂纹的产生得到抑制,因此使层叠部件的外观变得良好,同时有效地发挥硬涂性能和所期望的反射性。

[0026]

而且,由于在固化后无需拉伸,因此可通过使交联密度变高的层形成组合物来形成各层。即,可更提高固化后的各层的硬度。所以,可容易提高层叠部件的硬涂性能。

[0027]

另外,作为所贴合的硬涂层和光干涉层均为未固化的优点,可举出以下优点。

[0028]

通过层合法也可使两者牢固地粘附。因此,在将两者进行贴合时,无需使用粘着剂或粘接剂,或者无需进行表面处理。所以,层叠膜的透明感提高,同时白色化也得到抑制。而且,由于粘着剂等成分向光干涉层中移行而产生的反射率的降低或凝集物的产生等也得到抑制。其结果,通过层叠膜的固化物(即,层叠部件)的显示器的视认性也难以受损。另外,使成本降低,而且提高生产率。

[0029]

未固化是指,未完全固化的状态。层叠膜中所含的硬涂层和光干涉层可以是半固化的状态。

[0030]

固化是指,与以jis k 5500 (涂料用语)规定的“固化干燥”为相同含义。即,固化是指,a) 用拇指和食指紧紧夹住试验片的中心,涂面上不会因指纹而产生凹痕,也不会感觉到涂膜的移动,而且用指尖快速反复地摩擦涂面,成为不会产生磨痕的状态(dry hard,干硬)。

[0031]

照射了累积光量为100mj/cm2的活性能量射线的层叠膜可以说是固化的。

[0032]

同样地,半固化也与以jis k 5500 (涂料用语)规定的“半固化干燥”为相同含义。即,半固化是指,用指尖轻轻地摩擦已涂面的中心,涂面成为不产生磨痕的状态(指触干燥,dry to touch)时。照射了累积光量为1mj/cm2以上且小于100mj/cm2的活性能量射线的层叠膜可以说是半固化的。

[0033]

未固化是指,硬涂层和光干涉层未暴露于活性能量射线、或暴露于小于1mj/cm2的活性能量射线的状态。

[0034]

a. 层叠膜的制造方法层叠膜通过包括下述工序的方法进行制造:在厚度为50μm以上且600μm以下是第1支撑基材的一侧的面上涂布活性能量射线固化型的硬涂层形成组合物,之后进行干燥,形成未固化硬涂层的工序;在第2支撑基材的一侧的面上涂布活性能量射线固化型的光干涉层形成组合物使干燥后的未固化光干涉层的厚度达到15nm以上且200nm以下,之后进行干燥,形成未固化光干涉层的工序;以及将未固化硬涂层的与第1支撑基材相反侧的面和未固化光干涉层的与第2支撑基材相反侧的面进行贴合,得到层叠膜的层合工序。

[0035]

(1) 未固化硬涂层的形成工序在第1支撑基材的一侧的面上涂布活性能量射线固化型的硬涂层形成组合物(以下,有时称为组合物hc),之后进行干燥。由此,使组合物hc中所含的溶剂的至少一部分去

除,而形成未固化硬涂层。

[0036]

第1支撑基材的厚度为50μm以上且600μm以下。由此,在使层叠膜拉伸的情况下,层叠膜也可保持刚性。另外,容易抑制固化中和已固化的层叠膜的翘曲。第1支撑基材的厚度优选为100μm以上、更优选为200μm以上。第1支撑基材的厚度优选为500μm以下、更优选为480μm以下、进一步优选为450μm以下、特别优选为400μm以下。

[0037]

形成有未固化硬涂层的第1支撑基材可卷绕成卷状。若第1支撑基材的厚度为上述范围,则可将第1支撑基材卷绕成卷状。所以,在层合工序之前,可进行卷对卷处理。

[0038]

在将保护用膜贴合在未固化硬涂层的表面上之后,可将第1支撑基材进行卷绕。作为上述保护用膜,例如可举出:与后述的第2支撑基材同样的膜。保护用膜与未固化硬涂层可经由粘着层进行贴合。

[0039]

组合物hc可通过本领域技术人员通常采用的方法进行调制。例如,可通过使用油漆搅拌器、混合器等常用的混合装置,将各成分进行混合来调制。

[0040]

对组合物hc的涂布方法没有特别限定,可通过本领域技术人员通常采用的方法来进行。作为涂布方法,例如可举出:浸涂法、气刀涂布法、幕涂法、辊涂法、棒涂法(例如,线棒涂布法)、模涂法、喷墨法、凹版涂布法或挤出涂布法(美国专利2681294号说明书)。其中,从容易形成薄、平滑性高的层的角度考虑,优选为凹版涂布法或模涂法。

[0041]

干燥的方法只要使组合物hc中所含的溶剂的至少一部分去除即可,没有特别限定。作为干燥方法,例如可举出:风干(自然干燥)、加热干燥、真空干燥。其中,优选为加热干燥。通过加热进行干燥,同时可使未固化硬涂层调平(leveling,平整)。因此,更容易提高与未固化光干涉层的粘附性。

[0042]

干燥可在从使未固化硬涂层形成在第1支撑基材上起到使未固化硬涂层供于层合工序为止的期间来进行。例如,在使具备未固化硬涂层的第1支撑基材搬入到层合加工机中之前,将未固化硬涂层进行干燥。

[0043]

干燥温度例如为20℃以上且140℃以下。干燥温度优选为30℃以上、更优选为40℃以上、特别优选为60℃以上。干燥温度优选为120℃以下、更优选为100℃以下。干燥时间例如为10秒以上且10分钟以下。干燥时间优选为20秒以上、更优选为30秒以上。干燥时间优选为5分钟以下、更优选为3分钟以下。

[0044]

对本工序中形成的硬涂层的厚度没有特别限定。在本工序中,涂布组合物hc使未固化硬涂层的厚度例如达到2μm以上且30μm以下。未固化硬涂层是指,干燥后、且为未固化硬涂层(以下,简称为未固化硬涂层)。通过使未固化硬涂层具有这样的厚度,容易抑制固化后的翘曲。另外,可得到具有优异的硬涂性能的硬涂层。

[0045]

未固化硬涂层的厚度更优选为3μm以上。未固化硬涂层的厚度更优选为25μm以下、特别优选为20μm以下。

[0046]

对未固化硬涂层的表面张力γh1没有特别限定。从容易提高与未固化光干涉层的粘附性的角度考虑,表面张力γh1优选为40mn/m以上。表面张力γh1优选为41mn/m以上、更优选为42mn/m以上。表面张力γh1优选为50mn/m以下、更优选为49mn/m以下、特别优选为48mn/m以下。

[0047]

未固化硬涂层的通过纳米压痕法测定的硬度hhb优选为0.1gpa以上且0.4gpa以下。若硬度hhb为0.1gpa以上,则容易抑制印刷等的后工序中的、挤压后等的外观不良的产

生。若硬度hhb为0.4gpa以下,则未固化硬涂层显示适度的粘性,因此容易提高与未固化光干涉层的贴合性。硬度hhb可以是0.15gpa以上、也可以是0.2gpa以上。

[0048]

未固化硬涂层的硬度例如是由在从未固化硬涂层的表层起30nm以上且100nm以下的范围内通过纳米压痕法测定的值计算的硬度的最大值。

[0049]

使用纳米压痕装置,例如通过连续刚性测定法(continuous stiffness measurement)求出基于纳米压痕法的硬度。在连续刚性测定法中,对样品除了施加准静态试验载荷(直流(dc)载荷)之外还施加微小载荷(交流(ac)载荷)。由此,施加在样品上的力会轻微振动。作为其结果,根据所产生的位移的振动分量和位移与载荷的相位差,计算相对于深度的刚度。由此,对于深度,可获取连续性的硬度分布。

[0050]

在连续刚性测定法中,例如可使用advanced dynamic e and h. nmt方法。作为纳米压痕装置,可使用nanomechanics,inc.制造的imicro nanoindenter。这种情况下,在计算载荷和刚度时,可使用imicro专用软件。对于样品通过压子施加载荷使最大载荷达到50mn。作为压子,使用例如verkovich型的金刚石压子。在测定和刚度的计算中,涂层的泊松比和载荷等可设定适当确切的值。

[0051]

(2) 未固化光干涉层的形成工序在第2支撑基材的一侧的面上涂布活性能量射线固化型的光干涉层形成组合物(以下,有时称为组合物r),之后进行干燥。由此,使组合物r中所含的溶剂的至少一部分去除,而形成未固化光干涉层。

[0052]

形成有未固化光干涉层的第2支撑基材可卷绕成卷状。由此,在层合工序之前,可进行卷对卷处理。

[0053]

在将保护用膜贴合在未固化光干涉层的表面上之后,可将第2支撑基材进行卷绕。作为上述保护用膜,例如可举出:与后述的第2支撑基材同样的膜。保护用膜与未固化光干涉层可经由粘着层进行贴合。

[0054]

组合物r可通过与组合物hc同样的方法进行调制。对组合物r的涂布方法没有特别限定,通过与组合物hc同样的方法进行涂布。其中,从容易形成薄、平滑性高的层的角度考虑,优选为凹版涂布法或模涂法。

[0055]

干燥的方法只要可使组合物r中所含的溶剂的至少一部分去除即可,没有特别限定。作为干燥方法,例如可举出:与硬涂层的干燥同样的方法。其中,优选为加热干燥。通过加热进行干燥,同时可使未固化光干涉层调平。

[0056]

干燥可在从使未固化光干涉层形成在第2支撑基材上起到使未固化光干涉层供于层合工序为止的期间来进行。例如,在使具备未固化光干涉层的第2支撑基材搬入到层合加工机中之前,将未固化光干涉层进行干燥。

[0057]

干燥温度例如为20℃以上且140℃以下。干燥温度优选为30℃以上、更优选为40℃以上、特别优选为60℃以上。干燥温度优选为120℃以下、更优选为100℃以下。干燥时间例如为10秒以上且10分钟以下。干燥时间优选为20秒以上、更优选为30秒以上。干燥时间优选为5分钟以下、更优选为3分钟以下。

[0058]

以在本工序中形成的光干涉层的厚度达到15nm以上且200nm以下的方式来涂布组合物r。本工序中形成的光干涉层是指,已干燥、且为未固化光干涉层(以下,简称为未固化光干涉层)。由此,可发挥所期望的反射性。

[0059]

光干涉效果受光干涉层厚度的影响较大。因此,控制光干涉层的厚度很重要。在本实施方案中,将硬涂层和光干涉层通过层合法进行层叠。因此,可在不受硬涂层的表面状态影响的情况下形成均匀、且具有所期望厚度的光干涉层。

[0060]

未固化光干涉层的厚度优选为40nm以上、更优选为60nm以上。未固化光干涉层的厚度优选为180nm以下、更优选为150nm以下。

[0061]

从上述厚度的光干涉层容易均匀地形成在第2支撑基材上的角度考虑,组合物r的表面张力γl0优选为涂布有第2支撑基材的组合物r的面(以下,称为涂布面)的表面张力γ2以下(γ2≥γl0)。

[0062]

对表面张力γl0与表面张力γ2之差(=γ2-γl0)没有特别限定。从组合物r更容易湿扩散的角度考虑,γ2-γl0优选为1mn/m以上、更优选为20mn/m以上。

[0063]

对第2支撑基材的表面张力γ2没有特别限定。表面张力γ2例如为28mn/m以上且50mn/m以下。表面张力γ2优选为30mn/m以上、更优选为32mn/m以上。表面张力γ2优选为45mn/m以下、更优选为40mn/m以下、特别优选为36mn/m以下。

[0064]

对组合物r的表面张力γl0没有特别限定。表面张力γl0优选为20mn/m以上且35mn/m以下。由此,组合物r更容易湿扩散,容易形成均匀的光干涉层。表面张力γl0更优选为20mn/m以上、进一步优选为21mn/m以上、特别优选为22mn/m以上。表面张力γl0更优选为35mn/m以下、进一步优选为32mn/m以下、特别优选为30mn/m以下。

[0065]

第2支撑基材支撑未固化光干涉层,同时作为用于将组合物r成型为膜状的脱模纸以及作为保护光干涉层和层叠膜的保护膜发挥功能。因此,第2支撑基材通常在制造层叠膜之后或在层叠膜的成型加工之后从未固化光干涉层上剥离。

[0066]

从容易剥离第2支撑基材的角度考虑,未固化光干涉层的表面张力γl1优选为第2支撑基材的涂布面的表面张力γ2以上((式1)γ2≤γl1),未固化光干涉层的表面张力γl1更优选为大于第2支撑基材的涂布面的表面张力γ2 (γ2<γl1)。这种情况下,抑制未固化光干涉层与第2支撑基材的过度粘附,在层叠工序后,可容易将第2支撑基材从未固化光干涉层上剥离。

[0067]

对表面张力γl1与表面张力γ2之差(=|γ2-γl1|)没有特别限定。从更容易剥离第2支撑基材的角度考虑,|γ2-γl1|优选为超过3mn/m且小于20mn/m。若|γ2-γl1|为该范围,则在剥离第2支撑基材时,容易抑制光干涉层的一部分与第2支撑基材一起被剥离。|γ2-γl1|更优选为5mn/m以上、进一步优选为7mn/m以上。|γ2-γl1|更优选为18mn/m以下、更优选为16mn/m以下。

[0068]

为了抑制未固化光干涉层的部分性剥离,未固化硬涂层的表面张力γh1与未固化光干涉层(与未固化硬涂层相邻配置的未固化光干涉层)的表面张力γl1的关系也很重要。即,优选为表面张力γl1与表面张力γh1之差(|γh1―γl1|)小。这种情况下,未固化光干涉层难以从未固化硬涂层上剥离。

[0069]

对表面张力γh1与表面张力γl1之差(=|γh

1-γl1|)没有特别限定。从容易抑制未固化光干涉层剥离的角度考虑,|γh

1-γl1|优选为小于15mn/m、更优选为10mn/m以下、特别优选为0mn/m。

[0070]

而且,表面张力γl1与表面张力γ2之差(=|γ2-γl1|)、和表面张力γh1与表面张力γl1之差(=|γh

1-γl1|)的关系也很重要。即,优选为γ2-γl1大于γh

1-γl1((式2)|

γ2-γl1|>|γh

1-γl1|)。

[0071]

对|γ2-γl1|与|γh

1-γl1|之差没有特别限定。(|γ2-γl1|-|γh

1-γl1|)优选为超过1mn/m且小于30mn/m。(|γ2-γl1|-|γh

1-γl1|)更优选为3mn/m以上。(|γ2-γl1|-|γh

1-γl1|)更优选为5mn/m以下。

[0072]

通过满足(式2)|γ2-γl1|>|γh

1-γl1|,可容易将第2支撑基材从未固化光干涉层上剥离,而容易抑制未固化光干涉层从未固化硬涂层上剥离。更优选为满足(式2)|γ2-γl1|>|γh

1-γl1|以及(式1)γ2≤γl1。

[0073]

未固化的层叠膜的、通过纳米压痕法测定的硬度hlb可以是0.1gpa以上且0.5gpa以下。由此,通过使硬度hlb为0.1gpa以上,容易抑制印刷等的后工序中的、挤压后等的外观不良的产生。硬度hlb可以是0.15gpa以上、也可以是0.2gpa以上。

[0074]

通过固化,层叠膜的硬度提高。因此,所得的层叠部件具有优异的硬涂性能。

[0075]

从照射了累积光量为500mj/cm2的活性能量射线的层叠膜的光干涉层侧、通过纳米压痕法测定的硬度hla优选超过0.5gpa且为1.2gpa以下。硬度hla可以是0.6gpa以上、也可以是0.7gpa以上。

[0076]

在上述硬度hlb为0.5gpa的情况下,上述硬度hla例如是超过0.5gpa且为1.2gpa以下。上述硬度hla可以是超过0.7gpa且为1.2gpa以下。

[0077]

在上述硬度hlb为0.4gpa的情况下,上述硬度hla例如是超过0.4gpa且为1.2gpa以下。上述硬度hla可以是超过0.7gpa且为1.2gpa以下。

[0078]

从已固化的层叠膜的光干涉层侧测定的上述硬度hla反映了层叠部件中的硬涂层与光干涉层的多层的硬度。因此,若上述硬度hla超过0.5gpa,则容易提高层叠部件的硬涂性能。

[0079]

硬度hla和硬度hlb优选在从光干涉层的表面到300nm为止的范围内、特别是从光干涉层的表层起50nm以上且100nm以下的范围内进行测定。硬度hla和硬度hlb例如是由在从光干涉层的表层起50nm以上且100nm以下的范围内通过纳米压痕法测定的值计算的硬度的最大值。

[0080]

(3) 层合工序将未固化硬涂层的与第1支撑基材相反侧的面和未固化光干涉层的与第2支撑基材相反侧的面进行贴合。由此,得到层叠膜。

[0081]

使硬涂层和光干涉层一并进行干燥。因此,尽管各层未固化,也可抑制非挥发成分在层间移动,从而抑制混合相的产生。

[0082]

在通过卷对卷法制造层叠膜的情况下,通常将形成有未固化硬涂层的第1支撑基材和形成有未固化光干涉层的第2支撑基材的其中一方或其两方卷绕成卷状。例如,在将形成有未固化光干涉层的第2支撑基材进行卷绕的情况下,经过未固化硬涂层的形成工序的第1支撑基材被直接搬入到层合机中。此时,已卷绕的第2支撑基材也边展开边搬入到层合机中。在将形成有未固化硬涂层的第1支撑基材进行卷绕的情况下,也同样,经过未固化光干涉层的形成工序的第2支撑基材被直接搬入到层合机中。然后,已卷绕的第1支撑基材边展开边搬入到层合机中。

[0083]

贴合优选边施加压力边进行。压力例如为0.1n/cm以上且50n/cm以下即可。压力优选为0.5n/cm以上。压力优选为30n/cm以下。

[0084]

对贴合时的各层温度没有特别限定。根据本实施方案,可在低温下将两者进行贴合。因此,进一步容易抑制混合相的形成。贴合时的各层温度可以是0℃以上且40℃以下。贴合时的各层温度优选为10℃以上、更优选为15℃以上。贴合时的各层温度优选为35℃以下、更优选为30℃以下。

[0085]

另一方面,可在层合工序后对层叠膜进行加热。通过层合后的加热,进一步提高未固化硬涂层与未固化光干涉层的粘附性。

[0086]

可将多个的未固化光干涉层进行贴合。这种情况下,层叠膜通过以下的工序进行制造。

[0087]

从通过上述的层合工序得到的、依次包含第1支撑基材、未固化硬涂层、未固化光干涉层(第1光干涉层)和第2支撑基材的层叠物上,剥离第2支撑基材,使未固化的第1光干涉层暴露。

[0088]

另外,将其他的未固化光干涉层(第2光干涉层)形成于新的支撑基材上。

[0089]

接着,在已暴露的未固化的第1光干涉层上贴合被新的支撑基材支撑的未固化的第2光干涉层。

[0090]

根据需要,这些步骤可重复进行。

[0091]

由此,得到依次包含第1支撑基材、未固化硬涂层、未固化的第2光干涉层(例如,高折射率层)、至少未固化的第1光干涉层(例如,低折射率层)和新的支撑基材的层叠膜。支撑最后贴合的未固化光干涉层的支撑基材可以剥离、也可以不剥离。

[0092]

在层合工序后,可照射活性能量射线,使未固化的各层的一部分固化。由此,得到半固化状态的层叠膜。活性能量射线的累积光量例如为1mj/cm2以上且小于100mj/cm2。

[0093]

(层叠膜)通过上述的制造方法得到的层叠膜具有:第1支撑基材、形成于第1支撑基材的至少一侧的面上的未固化硬涂层、和形成于未固化硬涂层上的未固化光干涉层。未固化光干涉层可以是多个层的层叠体。层叠膜为后固化型。

[0094]

硬涂层和光干涉层未固化但已干燥。另外,第1支撑基材的厚度为50μm以上且600μm以下。因此,层叠膜具有高刚性,可操纵性优异。

[0095]

由于硬涂层和光干涉层均未固化,因此通过热处理等可将各层的表面凹凸调平。即,可得到具有高平滑性的层叠膜。

[0096]

未固化硬涂层和未固化光干涉层的固化通过热处理几乎不进行。因此,在活性能量射线照射工序之前,可在不影响层间的粘附性或层叠膜的拉伸率的情况下,对未固化硬涂层和未固化光干涉层实施热处理。通过热处理,可提高各层的平滑性。另外,可对层叠膜实施预成型。

[0097]

未固化硬涂层和未固化光干涉层中所含的活性能量射线固化型的树脂成分的分子量分布在热处理之前后也没有太大变化。分子量分布没有太大变化是指,重均分子量的峰、在有多个分量峰的情况下各分子量峰的高度方向的位移量、和横向的位移量均在

±

5%的范围内。

[0098]

在不影响各层的性能的条件下进行热处理。热处理的条件可根据各层的组成进行适当设定。热处理的温度可以是50℃以上、可以是60℃以上、也可以是90℃以上。热处理的温度可以是200℃以下、也可以是190℃以下。热处理的时间可以是30秒以上且10分钟以下。

[0099]

(视觉反射率)从层叠膜的未固化光干涉层侧测定的包含正反射光的视觉反射率优选为0.1%以上且4.0%以下、或6.0%以上且10.0%以下。层叠膜的视觉反射率以剥离了第2支撑基材的状态进行测定。

[0100]

上述视觉反射率为上述范围内还表示:未固化硬涂层与未固化光干涉层之间的混合相得到抑制,在两层之间形成了清晰的界面。

[0101]

显示器在各种位置和环境使用。例如,显示器可在容易受到外部光影响的场所使用,也可在不易受到外部光影响的场所使用。另外,显示器的保护材料也要求金属色调等的高设计性。因此,显示器的保护材料要求设计的自由度高。

[0102]

根据本实施方案所涉及的制造方法,能够以高精度形成具有所期望的厚度和平滑性的光干涉层。因此,根据目的和用途,可在上述数值范围内容易地设计上述视觉反射率。

[0103]

例如,通过将上述视觉反射率设定为0.1%以上且4.0%以下,可得到反射防止性高的层叠膜和层叠部件。这种情况下,光干涉层可以是1层的低折射率层。

[0104]

上述视觉反射率可以是0.5%以上、可以是1.0%以上、可以是1.5%以上、也可以是2.0%以上。上述视觉反射率可以是3.5%以下。

[0105]

通过将上述视觉反射率设定为6.0%以上且10.0%以下,可得到具有金属色调的高设计性的层叠膜和层叠部件。这种情况下,光干涉层也可具备高折射率层。

[0106]

上述视觉反射率可以是6.0%以上、也可以是7.0%以上。上述视觉反射率可以是9.9%以下。

[0107]

将层叠膜固化而得到的层叠部件还具有优异的反射防止性或金属色调的设计。例如,在将具有0.1%以上且4.0%以下的上述视觉反射率的层叠膜进行固化而得到的层叠部件上,外部光的映入少,层叠部件具有良好的显示特性和良好的视认性。

[0108]

层叠部件的上述视觉反射率还可以是0.1%以上且4.0%以下、或者可以是6.0%以上且10.0%以下。

[0109]

上述视觉反射率通过测定包含正反射光的所有反射光而得到。即,上述视觉反射率通过所谓的sci (specular component include)方式进行测定。该方法由于难以受到被测定物的表面状态的影响,因此可测定未固化层的视觉反射率。上述视觉反射率通过对改变测定位置测定5次的值进行平均来计算。

[0110]

具体而言,层叠膜的上述视觉反射率可通过以下的方法进行测定。

[0111]

使用棒涂机,在第1支撑基材的与未固化硬涂层相反侧的面上涂布黑色涂料(例如,产品名称:cz-805 black (nikko bics公司制造)使干燥膜厚达到3μm以上且6μm以下。之后,在室温环境下放置5小时进行干燥,由此制作评价样品m。

[0112]

使用分光色彩计(例如,日本电色工业公司制造的sd7000),从所得的评价样品m的光干涉层侧,测定380nm以上且780nm以下的波长区域中的基于sci方式的视觉反射率。本实施方案所涉及的层叠膜的上述视觉反射率在380nm以上且780nm以下的波长区域为0.1%以上且4.0%以下、或者6.0%以上且10.0%以下。

[0113]

层叠部件的上述视觉反射率可如下进行测定。

[0114]

通过对上述中制作的评价样品m照射累积光量为500mj/cm2的活性能量射线,制作评价样品n。与上述同样地进行操作,从所得的评价样品n的光干涉层侧,测定视觉反射率。

在照射活性能量射线之前,可在80℃下对层叠膜进行1小时的热处理。

[0115]

(拉伸率)层叠膜在160℃下的拉伸率为50%以上。这种情况下,层叠膜在150℃以上且190℃以下的成型温度下充分地拉伸。所以,可将层叠膜在不产生裂纹的情况下塑型成复杂的立体形状。特别是,在预成型工序中,容易抑制层叠膜的损伤。根据所需的物性、形状等,层叠膜例如通过预成型、嵌件模塑成型等进行成型。

[0116]

层叠膜在160℃下的拉伸率优选为60%以上、更优选为70%以上。层叠膜在160℃下的拉伸率可以是小于400%、可以是小于350%、也可以是小于300%。层叠膜的拉伸率以剥离了第2支撑基材的状态进行测定。

[0117]

特别是,当将层叠膜在100℃以上且200℃以下的条件下以250%为止的拉伸率进行拉伸时,希望长度、宽度和深度的任1个视认不到为1μm以上的裂纹或断裂、外观变化等。

[0118]

拉伸率例如可如下进行测定。

[0119]

准备卡盘间距离为150mm的拉伸试验机、并且切出长度200mm

×

宽度10mm的评价样品。在160℃气氛下、拉伸力为5.0kgf、拉伸速度为300mm/分钟的条件下,将评价样品的长边拉伸50%。使用倍率为1000倍或其以上的显微镜,观察已拉伸的评价样品,确认有无长度超过100μm、宽度超过1μm的裂纹。

[0120]

在没有产生上述裂纹的情况下,切出新的样品,其次将长边拉伸至60%。然后,按照同样的程序确认有无裂纹。边将拉伸率每增加10%边重复该程序,将首次确认到具有上述尺寸的裂纹时的拉伸率设为层叠膜的拉伸率。也可将初期的拉伸设定为250%,与上述同样地进行试验。

[0121]

(耐磨耗性)层叠部件希望耐磨耗性优异。例如,对层叠膜照射累积光量为500mj/cm2的活性能量射线,得到层叠部件。之后,以4.9n的垂直载荷对光干涉层的表面摩擦5000次。该磨耗试验后的层叠部件优选未视认到划痕。未视认到划痕是指,外观变化的视认性降低得到抑制。这样的层叠部件即使在长期使用的情况下,也可发挥良好的视认性。

[0122]

根据上述的条件使用已知的方法进行磨耗试验。在磨耗试验中,通常使用固定有棉布的摩擦元件。通过该摩擦元件对样品施加4.9n的垂直载荷。

[0123]

在照射活性能量射线之前,可将层叠膜在150℃以上且190℃以下气氛下加热30秒~60秒。由此,层叠膜的表面被调平,进一步容易提高耐磨耗性。

[0124]“未视认到划痕”是指,通过目视无法观察到划痕。“划痕”是指,例如表面粗糙。只要通过目视观察不到划痕,当使用倍率100倍的显微镜观察磨耗试验后的样品时,可观察到非常轻微的划痕。

[0125]

以下,针对层叠膜的构成部件,进一步进行说明。

[0126]

[第1支撑基材]第1支撑基材是构成层叠部件的部件之一。第1支撑基材希望是透明的。由此,在于层叠部件上设置后述的装饰层的情况下,设计性更高。具体而言,透明是指,总透光率为80%以上。第1支撑基材的总透光率为80%以上、优选为90%以上。总透光率可通过依据jis k 7361-1的方法进行测定。第1支撑基材可以是无色的、也可以是有色的。可没有特别限制地使用本领域中公知的透明支撑基材。

[0127]

第1支撑基材可根据用途进行适当选择。作为第1支撑基材,例如可举出:聚碳酸酯(pc)系膜、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯等聚酯系膜;二乙酰基纤维素、三乙酰基纤维素等纤维素系膜;聚甲基丙烯酸甲酯(pmma)等丙烯酸系膜;聚苯乙烯、丙烯腈/苯乙烯共聚物等苯乙烯系膜;聚氯乙烯、聚乙烯、聚丙烯、具有环状或降冰片烯结构的聚烯烃、乙烯/丙烯共聚物等烯烃系膜;尼龙、芳香族聚酰胺等酰胺系膜。另外,第1支撑基材可以是包含聚酰亚胺、聚砜、聚醚砜、聚醚醚酮、聚苯硫醚、聚乙烯醇、聚偏氯乙烯、聚乙烯醇缩丁醛、聚芳酯、聚甲醛、环氧树脂等树脂的膜,也可以是包含这些聚合物的混合物的膜。

[0128]

第1支撑基材可以是多个膜的层叠体。第1支撑基材例如可以是由丙烯酸系树脂构成的膜与由聚碳酸酯系树脂构成的膜的层叠体。

[0129]

第1支撑基材在光学上可具有各向异性、也可具有各向同性。对在光学上具有各向异性的第1支撑基材的双折射的尺寸没有特别限定。具有各向异性的第1支撑基材的相位差可以是波长的1/4(λ/4),也可以是波长的1/2(λ/2)。

[0130]

[未固化硬涂层]未固化硬涂层包含活性能量射线固化型的组合物hc。组合物hc通过活性能量射线进行固化。

[0131]

活性能量射线为紫外线、电子射线、α射线、β射线、γ射线等电离放射线。组合物hc特别优选为紫外线固化型。

[0132]

组合物hc包含活性能量射线固化型的树脂成分。活性能量射线固化型的树脂成分具有含未反应的不饱和键的聚合性基团(聚合性不饱和基团,代表性的是(甲基)丙烯酰基)。未反应的聚合性不饱和基团例如具有c=c所示的双键。若照射活性能量射线,则未反应的聚合性不饱和基团发生反应,该双键消失。双键消失的确认可采用已知的方法、例如ft-ir等来进行。

[0133]

若对未固化硬涂层照射累积光量为500mj/cm2的活性能量射线,则未固化硬涂层中所含的未反应的聚合性不饱和基团的10%~100%消失。

[0134]

对未固化硬涂层照射累积光量为500mj/cm2的活性能量射线时的未反应的聚合性不饱和基团的消失比例可以是15%以上且90%以下、可以是20%以上且80%以下、可以是30%以上且70%以下、也可以是30%以上且60%以下。

[0135]

对未固化硬涂层照射累积光量为30mj/cm2的活性能量射线时的未反应的聚合性不饱和基团的消失比例可以是10%以上且50%以下。

[0136]

对未固化硬涂层照射累积光量为5mj/cm2的活性能量射线时的未反应的聚合性不饱和基团的消失比例可以是10%以上且30%以下、也可以是10%以上且50%以下。

[0137]

未反应的聚合性基团的消失比例越大,则交联密度越高。因此,硬涂层的硬度高,容易降低拉伸率。通过调节活性能量射线的累积光量,可控制硬涂层的硬度和/或拉伸率。

[0138]

例如,对于未照射活性能量射线的层叠膜,实施预成型。之后,在正式成型工序之前,对层叠膜照射未完全固化程度的活性能量射线,使层叠膜的拉伸率为1%以上且15%以下。由此,层叠膜可稍微拉伸至可维持在预成型工序中实施的形状的程度。因此,即使在预成型工序中使用的模具与在正式成型工序中使用的模具之间存在微小的尺寸差的情况下,在正式成型工序中,也可在抑制裂纹产生的同时对层叠膜进行塑型。此外,通过照射活性能量射线,硬涂层的硬度提高,因此在正式成型工序中可抑制硬涂层附着于模具上。作为正式

成型,例如可举出:嵌件模塑成型等注射成型。

[0139]

具体而言,在预成型工序后,对层叠膜照射累积光量为1mj/cm2以上且100mj/cm2以下的活性能量射线(半固化)。由此,层叠膜在抑制裂纹产生的同时容易与在正式成型中使用的模具对应地进行塑型。之后,进行正式成型。接着,照射累积光量为100mj/cm2以上的活性能量射线(正式固化)。具体而言,在预成型工序后,对层叠膜照射累积光量为1mj/cm2以上且100mj/cm2以下的活性能量射线(半固化)。由此,层叠膜容易从正式成型中使用的模具上脱模。之后,进行正式成型。接着,照射累积光量为100mj/cm2以上的活性能量射线。

[0140]

未反应的聚合性不饱和基团的消失比例在加热之前后没有太大变化。换言之,通过热处理,组合物hc的固化几乎不进行。因此,在半固化或正式固化之前,可在不影响硬涂层的粘附性或层叠膜的拉伸率的情况下,对未固化硬涂层实施热处理。通过热处理,可提高硬涂层的平滑性。所以,所得的层叠部件的平滑性也提高。

[0141]

活性能量射线固化型的树脂成分的分子量分布在热处理之前后也没有太大变化。分子量分布没有太大变化是指,重均分子量的峰、在有多个分量峰的情况下各分子量峰的高度方向的位移量、和横向的位移量均在

±

5%的范围内。

[0142]

在不影响硬涂层性能的条件下进行热处理。热处理的条件可根据组合物hc的组成进行适当设定。热处理的温度可以是90℃以上且200℃以下、可以是100℃以上且200℃以下、也可以是110℃以上且200℃以下。热处理的时间可以是10秒以上且10分钟以下。

[0143]

热处理可利用在预成型工序中所施加的热来进行。通过在150℃以上且190℃以下左右来实施预成型,可在进行预成型的同时使未固化硬涂层充分地调平。

[0144]

(组合物hc)硬涂层以未固化的状态与未固化光干涉层进行层叠。而且,层叠膜以未固化的状态供于各种加工。因此,未固化的硬涂层要求:低粘性且不易被污染,抑制加工时的空气啮合、损伤和外观变化,抑制因与其他层的热收缩性的不同而导致的卷曲等。

[0145]

作为加工时的损伤,例如可举出:印刷工序中的凹痕、刮痕。作为加工时的外观变化,例如可举出:预成型工序中的发泡、裂纹。

[0146]

这些要求可通过控制未固化硬涂层的硬度、刚性、平滑性和粘性等来实现。未固化硬涂层的上述物性可通过其厚度和组合物hc的组成等来调节。

[0147]

《树脂成分》组合物hc包含活性能量射线固化型的树脂成分。活性能量射线固化型的树脂成分包含通过活性能量射线进行交联而固化的单体、低聚物或聚合物。

[0148]

作为活性能量射线固化型的树脂成分,具体而言,可举出:具有至少1个聚合性不饱和基团的单体、低聚物或聚合物(以下,有时称为反应性树脂)。作为活性能量射线固化型的树脂成分,更具体而言,可举出:具有至少1个不饱和双键的、(甲基)丙烯酸酯单体、(甲基)丙烯酸酯低聚物和(甲基)丙烯酸酯聚合物等(甲基)丙烯酸酯化合物;氨基甲酸乙酯(甲基)丙烯酸酯单体、氨基甲酸乙酯(甲基)丙烯酸酯低聚物、氨基甲酸乙酯(甲基)丙烯酸酯聚合物等氨基甲酸乙酯(甲基)丙烯酸酯化合物;硅(甲基)丙烯酸酯单体、硅(甲基)丙烯酸酯低聚物和硅(甲基)丙烯酸酯聚合物等硅(甲基)丙烯酸酯化合物。这些可单独使用1种或将2种以上组合使用。“(甲基)丙烯酸酯”表示丙烯酸酯和/或甲基丙烯酸酯。

[0149]

其中,优选为反应性树脂。通过反应性树脂,容易提高已固化的硬涂层的交联密

度。所以,可发挥优异的硬涂性能。

[0150]

反应性树脂的重均分子量(mw)优选为5000以上且100000以下、更优选为6000以上且95000以下、进一步优选为9000以上且90000以下。反应性树脂的玻璃化转变温度(tg)例如优选为40℃以上且120℃以下、更优选为40℃以上且110℃以下。由此,进一步容易提高未固化硬涂层的平滑性和刚性。特别优选为反应性的丙烯酸树脂。

[0151]

重均分子量(mw)可根据通过凝胶渗透色谱测定的色谱图以标准聚苯乙烯的分子量为基准来计算。

[0152]

组合物hc可包含非反应性树脂。组合物hc可包含反应性树脂以及非反应性树脂。组合物hc可包含2种以上的反应性树脂和2种以上的非反应性树脂。

[0153]

非反应性树脂是指,即使照射活性能量射线(代表性的是紫外线)也不反应、或几乎不显示反应性的树脂。作为非反应性树脂,例如可举出:聚氨酯树脂、丙烯酸树脂、聚酯树脂、环氧树脂。非反应性树脂的重均分子量(mw)优选为5000以上且100000以下、更优选为6000以上且95000以下。

[0154]

在包含多种的反应性树脂和/或非反应性树脂的情况下,只要1种树脂的mw为5000以上且100000以下即可。对其他树脂的mw没有特别限定。其他树脂的mw例如可以是10000以上且80000以下。通过并用各种重均分子量的树脂,未固化硬涂层容易具有高平滑性,同时容易将未固化硬涂层的硬度调节成所期望的范围。

[0155]

组合物hc优选为包含非反应性丙烯酸树脂和反应性丙烯酸树脂的至少一种。尽管不应限定于特定的理论来解释,但由此可提高未固化硬涂层的平滑性和刚性。

[0156]

相对于100质量份的组合物hc的固体成分,反应性丙烯酸树脂和/或非反应性的丙烯酸树脂的总计含量优选为20质量份超60质量份以下、更优选为30质量份以上且60质量份以下、特别优选为35质量份以上且60质量份以下。

[0157]

组合物hc的固体成分是上述的活性能量射线固化型的树脂成分、非反应性树脂、光聚合引发剂和无机氧化物微粒等。光干涉层形成组合物的固体成分也同样。

[0158]

组合物hc优选为包含选自多官能的(甲基)丙烯酸酯化合物、多官能的氨基甲酸乙酯(甲基)丙烯酸酯化合物、多官能的硅(甲基)丙烯酸酯化合物的至少1种。由此,未固化硬涂层在常温下显示高粘性,但通过加热使其低粘度化。因此,未固化硬涂层与未固化光干涉层显示良好的粘附性,同时容易成型为复杂的形状。而且,由于已固化的硬涂层具有高交联密度,因此进一步提高硬涂性能。

[0159]

其中,组合物hc优选为包含反应性丙烯酸树脂和/或非反应性的丙烯酸树脂、以及多官能氨基甲酸乙酯(甲基)丙烯酸酯单体和/或低聚物。由此,进一步容易提高未固化硬涂层的成型性、已固化的硬涂层的硬涂性能。而且,更提高未固化硬涂层与未固化光干涉层的粘附性。所以,在将两者进行贴合时,抑制空气啮合。

[0160]

特别是,组合物hc优选包含mw为5000以上且100000以下的反应性丙烯酸树脂和/或非反应性丙烯酸树脂、以及丙烯酸酯当量为100g/eq.以上且200g/eq.以下的多官能氨基甲酸乙酯(甲基)丙烯酸酯单体和/或低聚物。由此,进一步提高未固化硬涂层的低粘性。

[0161]

相对于100质量份的组合物hc的固体成分,多官能氨基甲酸乙酯(甲基)丙烯酸酯单体和/或低聚物的含量优选为5质量份以上且70质量以下、更优选为10质量份以上且70质量份以下、特别优选为13质量份以上且68质量份以下。

[0162]

多官能氨基甲酸乙酯(甲基)丙烯酸酯单体和/或低聚物的丙烯酸酯当量可以是110g/eq.以上且180g/eq.以下、也可以是115g/eq.以上且160g/eq.以下。

[0163]

组合物hc可包含反应性丙烯酸树脂和/或非反应性丙烯酸树脂、以及选自多官能硅(甲基)丙烯酸酯单体和/或低聚物和无机氧化物微粒的至少1种。

[0164]

特别是,组合物hc优选为包含反应性丙烯酸树脂和/或非反应性丙烯酸树脂、以及多官能硅(甲基)丙烯酸酯单体和/或低聚物、和无机氧化物微粒。

[0165]

尽管不应限定于特定的理论来解释,但通过多官能硅(甲基)丙烯酸酯单体和/或低聚物,可降低未固化硬涂层的表面张力,提高调平性。通过无机氧化物微粒,抑制未固化硬涂层的体积收缩,同时容易提高刚性。因此,容易抑制未固化硬涂层在制造工序中的外观变化。而且,还可抑制已固化的硬涂层的外观变化或卷曲的产生。此外,降低已固化的硬涂层的粘性,同时容易提高耐磨耗性。

[0166]

多官能硅(甲基)丙烯酸酯单体和/或低聚物的mw优选为700以上且100000以下、更优选为800以上且90000以下、优选为800以上且85000以下。

[0167]

相对于100质量份的组合物hc的固体成分,多官能硅(甲基)丙烯酸酯单体和/或低聚物的含量优选为0.1质量份以上且50质量以下、更优选为1质量份以上且45质量份以下、特别优选为1.5质量份以上且40质量份以下。

[0168]

相对于100质量份的组合物hc的固体成分,无机氧化物微粒的含量优选为1质量份以上且55质量份以下、更优选为10质量份以上且50质量份以下、特别优选为12质量份以上且40质量份以下。

[0169]

对无机氧化物微粒没有特别限定。作为无机氧化物微粒,例如可举出:二氧化硅(sio2)粒子、氧化铝粒子、二氧化钛粒子、氧化锡粒子、掺锑氧化锡(ato)粒子、氧化锌粒子、氧化锆粒子。无机氧化物微粒的表面可通过包含不饱和双键的官能团进行修饰。作为官能团,希望为(甲基)丙烯酰基。其中,从成本和涂料稳定性的观点考虑,优选为二氧化硅粒子、氧化铝粒子,特别优选为表面被官能团修饰而得的二氧化硅粒子、氧化铝粒子。无机氧化物微粒的形态可以是溶胶。

[0170]

对无机氧化物微粒的初级粒径没有特别限定。从透明性和涂料稳定性的观点考虑,无机氧化物微粒的初级粒径优选为5nm以上且100nm以下。无机氧化物微粒的初级粒径是使用图像处理软件从由电子显微镜所得的截面图像测定而得的值。其他粒状物的平均粒径也通过同样的方法求出。

[0171]

(二氧化硅粒子)二氧化硅粒子(胶体二氧化硅)的市售品如下所示:日产化学工业公司制造:ipa-st、mek-s tm、ibk-s t、pgmst、xba-s t、mek-ac-2101、mek-ac-2202、mekac-4101m ibk-sd;扶桑化学工业公司制造:pl-1-ipa、pl-1-tol、pl-2-ipa、pl-2-mek、pl-3-tol;日挥催化剂化成公司制造:oscal系列、elecom系列;big chemie japan公司制造:nanobyk-3605。

[0172]

(氧化铝粒子)氧化铝粒子的市售品如下所示:住友大阪cement公司制造:as-15 0 i、as-150t;

big chemie japan公司制造:nanobyk-3601、nanobyk-3602、nanobyk-3610。

[0173]

(氧化锆粒子)氧化锆粒子的市售品如下所示:堺化学工业制造:szr-k、szr-km;cik nanotech制造:zranb15wt%-p02、zrmibk15wt%-p01、zrmibk15wt%-f85;solar制造:nanon5zr-010、nanon5zr-020。

[0174]

作为(甲基)丙烯酸酯单体或低聚物,例如可举出:(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸正丁酯、(甲基)丙烯酸异丁酯、(甲基)丙烯酸2-乙基己酯、丙烯酸、甲基丙烯酸、(甲基)丙烯酸异硬脂酯、乙氧基化邻苯基苯酚丙烯酸酯、甲氧基聚乙二醇丙烯酸酯、甲氧基聚乙二醇丙烯酸酯、苯氧基聚乙二醇丙烯酸酯、2-丙烯酰氧基乙基琥珀酸酯、(甲基)丙烯酸2-羟基乙酯、(甲基)丙烯酸2-羟基丙酯、乙二醇单(甲基)丙烯酸酯、丙二醇单(甲基)丙烯酸酯、2-羟基-3-甲氧基丙基(甲基)丙烯酸酯、n-羟甲基(甲基)丙烯酰胺、n-羟基(甲基)丙烯酰胺。

[0175]

(多官能(甲基)丙烯酸酯单体或低聚物)多官能(甲基)丙烯酸酯单体或低聚物的市售品如下所示:dpha (daicel ornex公司制造)、petra (daicel ornex公司制造:季戊四醇三丙烯酸酯)、petia (daicel ornex公司制造)、aronix m-403 (东亚合成公司制造:二季戊四醇五和六丙烯酸酯)、aronix m-402 (东亚合成公司制造:二季戊四醇五和六丙烯酸酯)、aronix m-400 (东亚合成公司制造:二季戊四醇五和六丙烯酸酯)、sr-399 (arkema公司制造:二季戊四醇羟基五丙烯酸酯)、kayarad dpha (日本化药公司制造)、kayarad dpha-2c (日本化药公司制造)、aronix m-404、m-405、m-406、m-450、m-305、m-309、m-310、m-315、m-320、to-1200、to-1231、to-595、to-756 (以上均为东亚合成公司制造)、kayard d-310、d-330、dpha、dpha-2c (以上均为日本化药公司制造)、nicarak mx-302 (三和chemical公司制造)。

[0176]

作为(甲基)丙烯酸酯聚合物,例如可举出:上述的(甲基)丙烯酸酯单体和低聚物的至少1种的聚合物。

[0177]

(多官能氨基甲酸乙酯(甲基)丙烯酸酯单体或低聚物)多官能氨基甲酸乙酯(甲基)丙烯酸酯单体或低聚物的市售品如下所示:双官能氨基甲酸乙酯(甲基)丙烯酸酯(日本化药公司制造的“ux-2201”、“ux-8101”、“ux-6101”、共荣社化学公司制造的“uf-8001”、“uf-8003”、daicel ornex公司制造的“ebecryl 244”、“ebecryl 284”、“ebecryl 2002”、“ebecryl 4835”、“ebecryl 4883”、“ebecryl 8807”、“ebecryl 6700”)、三官能氨基甲酸乙酯(甲基)丙烯酸酯(daicel ornex公司制造的“ebecryl 254”、“ebecryl 264”、“ebecryl 265”)、四官能氨基甲酸乙酯(甲基)丙烯酸酯(daicel ornex公司制造的“ebecryl 8210”)、六官能氨基甲酸乙酯(甲基)丙烯酸酯(daicel ornex公司制造的“ebecryl 1290k”、“ebecryl 5129”、“ebecryl 220”、“krm-8200”、“ebecryl 1290n”)、九官能氨基甲酸乙酯(甲基)丙烯酸酯(daicel ornex公司制造的“krm-7804”)、十官能氨基甲酸乙酯(甲基)丙烯酸酯(daicel ornex公司制造的“krm-8452”、“krm-8509”)、十五官能氨基甲酸乙酯(甲基)丙烯酸酯(daicel ornex公司制造的“krm-8655”)。

[0178]

氨基甲酸乙酯(甲基)丙烯酸酯单体或低聚物还可通过例如使聚碳酸酯二醇、在分子中含有羟基和不饱和双键基团的(甲基)丙烯酸酯化合物、和聚异氰酸酯进行反应来调制。

[0179]

作为氨基甲酸乙酯(甲基)丙烯酸酯聚合物,例如可举出:上述的氨基甲酸乙酯(甲基)丙烯酸酯单体和低聚物的至少1种的聚合物。

[0180]

硅(甲基)丙烯酸酯单体或低聚物是具有硅氧烷键的(甲基)丙烯酸酯单体或低聚物。包含氟原子的官能团可与硅原子键合。

[0181]

(多官能硅(甲基)丙烯酸酯单体或低聚物)多官能硅(甲基)丙烯酸酯单体或低聚物的市售品如下所示:

・

具有甲基丙烯酰基和丙烯酰基的化合物byk公司制造:byk-uv3500、byk-uv3570;信越化学工业公司制造:信越silicone x-22-164、信越silicone x-22-164as、信越silicone x-22-164a、信越silicone x-22-164b、信越silicone x-22-164c、信越silicone x-22-164e、信越silicone x-22-174dx、信越silicone x-22-2426、信越silicone x-22-2475、ker-4000-uv、ker-4700-uv、ker-4710-uv、ker-4800-uv;jnc公司制造:fm-0711、fm-0721、fm-0725、tm-0701、fm-7711、fm-7721、fm-7725;evonik japan:tego (注册商标) rad 2010、tego (注册商标) rad 2011。

[0182]

・

包含氟原子的多官能硅(甲基)丙烯酸酯单体或低聚物三菱chemical公司制造:紫光uv-af305;t&k toka公司制造:zx-212、zx-214-a;信越化学工业公司制造:ky-1203。

[0183]

组合物hc可包含反应性丙烯酸树脂和/或非反应性丙烯酸树脂、以及选自多官能氨基甲酸乙酯丙烯酸酯单体和/或低聚物、包含氟原子的多官能硅(甲基)丙烯酸酯单体和/或低聚物和无机氧化物微粒的至少1种。

[0184]

《光聚合引发剂》组合物hc优选为包含光聚合引发剂。由此,容易进行活性能量射线固化型的树脂成分的聚合。

[0185]

作为光聚合引发剂,例如可举出:烷基苯酮系光聚合引发剂、酰基氧化膦系光聚合引发剂、二茂钛系光聚合引发剂、肟酯系聚合引发剂。

[0186]

作为烷基苯酮系光聚合引发剂,例如可举出:2,2-二甲氧基-1,2-二苯基乙烷-1-酮、1-羟基-环己基-苯基-酮、2-羟基-2-甲基-1-苯基-丙烷-1-酮、1-[4-(2-羟基乙氧基)-苯基]-2-羟基-2-甲基-1-丙烷-1-酮、2-羟基-1-{4-[4-(2-羟基-2-甲基-丙酰基)-苄基]苯基}-2-甲基-丙烷-1-酮、2-甲基-1-(4-甲硫基苯基)-2-吗啉代丙烷-1-酮、2-苄基-2-二甲基氨基-1-(4-吗啉代苯基)-丁酮-1、2-(二甲基氨基)-2-[(4-甲基苯基)甲基]-1-[4-(4-吗啉基)苯基]-1-丁酮。

[0187]

作为酰基氧化膦系光聚合引发剂,例如可举出:2,4,6-三甲基苯甲酰基-二苯基-氧化膦、双(2,4,6-三甲基苯甲酰基)-苯基氧化膦。

[0188]

作为二茂钛系光聚合引发剂,例如可举出:双(η5-2,4-环戊二烯-1-基)-双(2,6-二氟-3-(1h-吡咯-1-基)-苯基)钛等。

[0189]

作为肟酯系聚合引发剂,例如可举出:1.2-辛二酮,1-[4-(苯硫基)-,2-(o-苯甲酰基肟)]、乙酮,1-[9-乙基-6-(2-甲基苯甲酰基)-9h-咔唑-3-基]-,1-(o-乙酰基肟)、氧苯基乙酸、2-[2-氧代-2-苯基乙酰氧基乙氧基]乙酯、2-(2-羟基乙氧基)乙酯。这些光聚合引发剂可单独使用1种或将2种以上组合使用。

[0190]

其中,优选为选自2-羟基-2-甲基-1-苯基-丙烷-1-酮、1-羟基-环己基-苯基-酮、2-甲基-1-(4-甲硫基苯基)-2-吗啉代丙烷-1-酮、2-苄基-2-二甲基氨基-1-(4-吗啉代苯基)-丁酮-1和2,2-二甲氧基-1,2-二苯基乙烷-1-酮的至少1种。

[0191]

相对于100质量份的组合物hc的固体成分,光聚合引发剂的含量优选为0.01质量份以上且10质量份以下、更优选为1质量份以上且10质量份以下。

[0192]

《溶剂》组合物hc可包含溶剂。对溶剂没有特别限定,可考虑组合物中所含的成分、第1支撑基材的种类和涂布方法等进行适当选择。

[0193]

作为溶剂,例如可举出:甲苯、二甲苯等芳香族系溶剂;甲乙酮、丙酮、甲基异丁酮、环己酮等酮系溶剂;二乙醚、异丙醚、四氢呋喃、二噁烷、乙二醇二甲醚、乙二醇二乙醚、二甘醇二甲醚、二甘醇二乙醚、丙二醇单甲醚(pgm)、苯甲醚、苯乙醚等醚系溶剂;乙酸乙酯、乙酸丁酯、乙酸异丙酯、乙二醇二乙酸酯等酯系溶剂;二甲基甲酰胺、二乙基甲酰胺、n-甲基吡咯烷酮等酰胺系溶剂;甲基溶纤剂、乙基溶纤剂、丁基溶纤剂等溶纤剂系溶剂;甲醇、乙醇、丙醇、异丙醇、丁醇、异丁醇、二丙酮醇(daa)等醇系溶剂;二氯甲烷、氯仿等卤素系溶剂。这些溶剂可单独使用1种或将2种以上组合使用。其中,优选为酯系溶剂、醚系溶剂、醇系溶剂和酮系溶剂。

[0194]

《其他》组合物hc根据需要可包含各种添加剂。作为添加剂,例如可举出:抗静电剂、增塑剂、表面活性剂、抗氧化剂、紫外线吸收剂、表面调整剂、调平剂和光稳定剂(例如,受阻胺系光稳定剂(hals))。

[0195]

[第2支撑基材]作为第2支撑基材,可没有特别限制地使用本领域中公知的保护膜。第2支撑基材可以是无色的、也可以是有色的。第2支撑基材可以是透明的。第2支撑基材可在涂布面上具有粘着层。

[0196]

对第2支撑基材的厚度没有特别限定。第2支撑基材的厚度可以是20μm以上且100μm以下。由此,容易提高未固化光干涉层的保护效果。第2支撑基材的厚度优选为25μm以上、更优选为30μm以上、进一步优选为33μm以上、特别优选为35μm以上。第2支撑基材的厚度优选为85μm以下、更优选为80μm以下、进一步优选为65μm以下。第2支撑基材的厚度是不包含粘着层厚度的值。

[0197]

第2支撑基材例如为树脂制。作为树脂膜,可举出:聚乙烯膜和聚丙烯膜(包含无拉伸聚丙烯膜(cpp膜)和双轴拉伸聚丙烯膜(opp膜))等聚烯烃膜;将这些聚烯烃进行改性且附加额外功能的改性聚烯烃膜;聚对苯二甲酸乙二醇酯、聚碳酸酯和聚乳酸等聚酯膜;聚苯乙烯膜、as树脂膜和abs树脂膜等聚苯乙烯系树脂膜;尼龙膜、聚酰胺膜、聚氯乙烯膜和聚偏氯乙烯膜、聚甲基戊烯膜。

[0198]

在树脂膜中根据需要可添加抗静电剂、紫外线防止剂等添加剂。树脂膜的表面可

实施电晕处理或低温等离子体处理。

[0199]

其中,优选为选自聚乙烯膜、聚苯乙烯膜、改性聚烯烃膜、聚甲基戊烯膜、opp膜和cpp膜的至少1种。

[0200]

特别优选为选自厚度为30μm以上且100μm以下的聚乙烯膜、聚苯乙烯膜、改性聚烯烃膜、聚甲基戊烯膜、opp膜和cpp膜的至少1种。

[0201]

[未固化光干涉层]未固化光干涉层包含活性能量射线固化型的组合物r。组合物r通过活性能量射线进行固化。组合物r优选为通过照射与组合物hc同种的活性能量进行固化。

[0202]

对未固化光干涉层的折射率没有特别限定。在要求反射防止性能的情况下,未固化光干涉层的折射率优选为1.35以上且1.55以下。通过使未固化光干涉层具有如此低的折射率,容易发挥良好的反射防止性。以下,将具有上述折射率的层称为低折射率层。低折射率层的折射率可以是1.38以上且1.55以下、也可以是1.38以上且1.51以下。

[0203]

在要求金属色调的设计的情况下,未固化光干涉层的折射率优选超过1.55且为2.00以下。通过使未固化光干涉层具有如此高的折射率,容易得到优异的金属色调的设计。以下,将具有上述折射率的层称为高折射率层。

[0204]

未固化光干涉层可进一步具备具有中折射率的光干涉层(中折射率层)。对中折射率层的折射率没有特别限定,只要在本实施方案所涉及的光干涉层(低折射率层)与高折射率层之间即可。中折射率层的折射率例如可以是1.55以上且1.70以下。

[0205]

光干涉层的厚度可分别为10nm以上且300nm以下。光干涉层的厚度优选分别为15nm以上、更优选为40nm以上、特别优选为60nm以上。光干涉层的厚度优选分别为200nm以下、更优选为180nm以下、特别优选为150nm以下。

[0206]

组合物r包含活性能量射线固化型的树脂成分。活性能量射线固化型的树脂成分具有含未反应的不饱和键的聚合性基团(聚合性不饱和基团,代表性的是(甲基)丙烯酰基)。

[0207]

若对未固化光干涉层照射累积光量为500mj/cm2的活性能量射线,则未固化光干涉层中所含的未反应的聚合性不饱和基团的10%~100%消失。

[0208]

对未固化光干涉层照射累积光量为500mj/cm2的活性能量射线时的未反应的聚合性不饱和基团的消失比例可以是15%以上且90%以下、可以是20%以上且80%以下、可以是30%以上且70%以下、也可以是30%以上且60%以下。

[0209]

对未固化光干涉层照射累积光量为5mj/cm2的活性能量射线时的未反应的聚合性不饱和基团的消失比例可以是10%以上且30%以下、也可以是10%以上且50%以下。

[0210]

对未固化光干涉层照射累积光量为30mj/cm2的活性能量射线时的未反应的聚合性不饱和基团的消失比例可以是10%以上且50%以下。

[0211]

未反应的聚合性基团的消失比例越大,则交联密度越高。因此,光干涉层硬度的硬度高,容易降低拉伸率。通过调节活性能量射线的累积光量,可控制光干涉层的硬度和/或拉伸率。

[0212]

在未固化光干涉层中,未反应的聚合性不饱和基团的消失比例在加热之前后也没有太大变化。换言之,通过热处理,组合物r的固化几乎不进行。因此,在活性能量射线照射工序之前,可在不影响光干涉层的粘附性或层叠膜的拉伸率的情况下,对未固化光干涉层

实施热处理。通过热处理,可提高光干涉层的平滑性。所以,所得的层叠部件的平滑性也提高。

[0213]

可在不影响光干涉层性能的条件下进行热处理。热处理的条件可根据组合物r的组成进行适当设定。热处理的温度可以是90℃以上且200℃以下、可以是100℃以上且200℃以下、也可以是110℃以上且200℃以下。热处理的时间可以是10秒以上且10分钟以下。

[0214]

该热处理可利用在预成型工序中所施加的热来进行。可在进行预成型的同时使未固化光干涉层充分地调平。

[0215]

(组合物r)光干涉层以未固化的状态与未固化硬涂层进行层叠。而且,如上所述,层叠膜以未固化的状态供于各种加工。因此,光干涉层除了要求反射性之外,还要求与硬涂层同样的性能。特别是,光干涉层要求:显示所期望的反射性,低粘性且不易被污染,抑制加工时的损伤、外观变化。作为加工时的外观变化,例如可举出:剥离保护膜时所产生的被称为拉链痕的条纹。

[0216]

这些要求可通过控制未固化光干涉层的硬度、刚性、平滑性和粘性等来实现。未固化硬涂层的上述物性可通过其厚度和组合物r的组成等来调节。

[0217]

《树脂成分》组合物r包含活性能量射线固化型的树脂成分。活性能量射线固化型的树脂成分包含通过活性能量射线进行交联而固化的单体、低聚物或聚合物(反应性树脂)。作为组合物r中所含的活性能量射线固化型的树脂成分,可示例:与上述的组合物hc中所含的活性能量射线固化型的树脂成分同样的成分。

[0218]

其中,优选为反应性树脂。反应性树脂的重均分子量(mw)优选为5000以上且100000以下、更优选为6000以上且95000以下、进一步优选为9000以上且90000以下。反应性树脂的玻璃化转变温度(tg)例如优选为40℃以上且120℃以下、更优选为40℃以上且110℃以下。由此,进一步容易提高未固化光干涉层的平滑性和刚性。特别优选为反应性的丙烯酸树脂。

[0219]

组合物r可包含非反应性树脂。作为非反应性树脂,可示例:与上述的组合物hc中所含的非反应树脂同样的树脂。非反应性树脂的重均分子量(mw)优选为5000以上且100000以下、更优选为6000以上且95000以下。

[0220]

组合物r可包含反应性树脂以及非反应性树脂。组合物r可包含2种以上的反应性树脂和2种以上的非反应性树脂。

[0221]

相对于100质量份的组合物r的固体成分,反应性丙烯酸树脂和/或非反应性的丙烯酸树脂的总计含量优选为5质量份超40质量份以下、更优选为10质量份以上且30质量份以下、特别优选为15质量份以上且25质量份以下。

[0222]

在包含多种的反应性树脂和/或非反应性树脂的情况下,只要1种树脂的mw为5000以上且100000以下即可。对其他树脂的mw没有特别限定。其他树脂的mw例如可以是10000以上且80000以下。通过并用具有各种重均分子量的树脂,未固化光干涉层容易具有高平滑性,同时容易将未固化光干涉层的硬度调节为所期望的范围。

[0223]

其中,组合物r优选为包含反应性丙烯酸树脂和/或非反应性的丙烯酸树脂、以及多官能氨基甲酸乙酯(甲基)丙烯酸酯单体和/或低聚物。由此,容易得到低粘性且不易被污

染的未固化光干涉层。而且,提高未固化硬涂层与未固化光干涉层的粘附性。所以,可抑制空气啮合。作为多官能氨基甲酸乙酯(甲基)丙烯酸酯单体和低聚物,可示例:与上述的组合物hc中所含的多官能氨基甲酸乙酯(甲基)丙烯酸酯单体和低聚物同样的物质。

[0224]

特别是,组合物r优选包含mw为5000以上且100000以下的反应性丙烯酸树脂和/或非反应性的丙烯酸树脂、以及丙烯酸酯当量为100g/eq.以上且200g/eq.以下的多官能氨基甲酸乙酯(甲基)丙烯酸酯单体和/或低聚物。

[0225]

相对于100质量份的组合物r的固体成分,多官能氨基甲酸乙酯(甲基)丙烯酸酯单体和/或低聚物的含量优选为5质量份以上且70质量以下、更优选为10质量份以上且70质量份以下、特别优选为13质量份以上且68质量份以下。

[0226]

多官能氨基甲酸乙酯(甲基)丙烯酸酯单体和/或低聚物的丙烯酸酯当量可以是110g/eq.以上且180g/eq.以下、也可以是115g/eq.以上且160g/eq.以下。

[0227]

组合物r可包含反应性丙烯酸树脂和/或非反应性的丙烯酸树脂、以及选自多官能硅(甲基)丙烯酸酯单体和/或低聚物、氟树脂和无机氧化物微粒的至少1种。

[0228]

特别优选组合物r包含反应性丙烯酸树脂和/或非反应性的丙烯酸树脂、多官能硅(甲基)丙烯酸酯单体和/或低聚物、氟树脂和无机氧化物微粒。

[0229]

尽管不应限定于特定的理论来解释,但通过多官能硅(甲基)丙烯酸酯单体和/或低聚物,可降低未固化光干涉层的表面张力,提高调平性和降低粘性。通过氟树脂,对未固化和已固化的光干涉层赋予光滑性,因此容易提高耐磨耗性。通过无机氧化物微粒,抑制未固化光干涉层的体积收缩,同时容易提高刚性。因此,容易抑制未固化光干涉层在制造工序中的外观变化。而且,还抑制已固化的光干涉层的外观变化或卷曲的产生。此外,降低已固化的光干涉层的粘性,同时容易提高耐磨耗性。

[0230]

作为多官能硅(甲基)丙烯酸酯单体和/或低聚物,可示例:与上述的组合物hc中所含的多官能硅(甲基)丙烯酸酯单体和/或低聚物同样的物质。

[0231]

作为无机氧化物微粒,可示例:与上述的组合物hc中所含的无机氧化物微粒同样的物质。

[0232]

多官能硅(甲基)丙烯酸酯单体和/或低聚物的mw优选为700以上且100000以下、更优选为800以上且90000以下、优选为800以上且85000以下。

[0233]

相对于100质量份的组合物r的固体成分,多官能硅(甲基)丙烯酸酯单体和/或低聚物的含量优选为5质量份以上且50质量以下、更优选为10质量份以上且48质量份以下、特别优选为13质量份以上且48质量份以下。

[0234]

氟树脂不包含硅氧烷键,烷基链的氢的至少一部分被氟取代。作为氟树脂,例如可举出:全氟辛基丙烯酸酯、丙烯酸改性全氟聚醚。氟树脂可具有一部分被氟取代的(甲基)丙烯酰基。

[0235]

氟树脂的市售品如下所示:dic公司制造:mega fuck rs-72-k、mega fuck rs-75、mega fuck rs-76-e、mega fuck rs-76-ns、mega fuck rs-77;daikin工业公司制造:optool dac-hp;solvay solexia公司制造:fluorolink md700、fluorolink ad1700;neos公司制造:futergent 601adh2。

[0236]

相对于100质量份的组合物r的固体成分,氟树脂的含量优选为0.1质量份以上且10质量以下、更优选为1质量份以上且8质量份以下、特别优选为1.5质量份以上且7质量份以下。

[0237]

相对于100质量份的组合物r的固体成分,无机氧化物微粒的含量优选为1质量份以上且55质量份以下、更优选为10质量份以上且50质量份以下、特别优选为12质量份以上且40质量份以下。

[0238]

组合物r可包含选自多官能的(甲基)丙烯酸酯化合物、多官能的氨基甲酸乙酯(甲基)丙烯酸酯化合物、多官能的硅(甲基)丙烯酸酯化合物的至少1种。由此,已固化的光干涉层具有高交联密度,因此具有优异的硬涂性能。此外,容易提高已固化的光干涉层的透明性。作为多官能的(甲基)丙烯酸酯化合物、多官能的氨基甲酸乙酯(甲基)丙烯酸酯化合物、多官能的硅(甲基)丙烯酸酯化合物,例如可选择有关上述组合物hc所示例的化合物。

[0239]

组合物r可包含选自反应性丙烯酸树脂、非反应性丙烯酸树脂、多官能氨基甲酸乙酯丙烯酸酯单体和/或低聚物、包含氟原子的多官能硅(甲基)丙烯酸酯单体或低聚物、氟树脂和无机氧化物微粒的至少1种。

[0240]

组合物r可包含反应性丙烯酸树脂和/或非反应性丙烯酸树脂、以及选自多官能氨基甲酸乙酯丙烯酸酯单体和/或低聚物、包含氟原子的多官能硅(甲基)丙烯酸酯单体或低聚物、氟树脂和无机氧化物微粒的至少1种。

[0241]

(光聚合引发剂)组合物r优选为包含光聚合引发剂。由此,容易进行活性能量射线固化型的树脂成分的聚合。作为光聚合引发剂的实例,例如可选择有关上述组合物hc所示例的物质。

[0242]

其中,优选为选自2-羟基-2-甲基-1-苯基-丙烷-1-酮、1-羟基-环己基-苯基-酮、2-甲基-1-(4-甲硫基苯基)-2-吗啉代丙烷-1-酮、2-苄基-2-二甲基氨基-1-(4-吗啉代苯基)-丁酮-1和2,2-二甲氧基-1,2-二苯基乙烷-1-酮的至少1种。

[0243]

相对于100质量份的组合物r的固体成分,光聚合引发剂的含量优选为0.01质量份以上且10质量份以下、更优选为1质量份以上且10质量份以下。

[0244]

《溶剂》组合物r可包含溶剂。对溶剂没有特别限定,可考虑组合物中所含的成分、第2支撑基材的种类和涂布方法等进行适当选择。作为溶剂,可选择有关上述组合物hc所示例的溶剂。其中,优选为酯系溶剂、醚系溶剂、醇系溶剂和酮系溶剂。

[0245]

《折射率降低成分》形成低折射率层的组合物r优选为包含使已固化的光干涉层的折射率降低的折射率降低成分。折射率降低成分例如为粒子状(以下,有时称为折射率降低粒子)。

[0246]

作为折射率降低成分,例如可举出:中空状二氧化硅微粒。中空状二氧化硅微粒可保持光干涉层的强度、同时可降低其折射率。中空状二氧化硅微粒是包含在内部填充有气体的结构和/或包含气体的多孔结构体。折射率与气体的占有率成反比例的降低。因此,中空状二氧化硅微粒与二氧化硅微粒的原始的折射率相比,具有低折射率。作为中空状二氧化硅微粒,例如可举出:

スルーリア

4320 (日挥催化剂公司制造)。

[0247]

作为折射率降低成分,可使用在内部和/或表面的至少一部分形成如纳米多孔结构的二氧化硅微粒。根据二氧化硅微粒的形态、结构、凝集状态、涂膜在内部的分散状态来

形成纳米多孔结构。

[0248]

折射率降低粒子的平均粒径优选为60nm以上且200nm以下。平均粒径为初级粒径。

[0249]

相对于100质量份的组合物r的固体成分,折射率降低成分的含量优选为35质量份以上且70质量份以下、更优选为37.5质量份以上且60质量份以下。由此,已固化的光干涉层容易发挥优异的反射防止性。

[0250]

组合物hc和组合物r所具有的树脂成分可相同也可不同。其中,两者的树脂成分优选为相同或同种。原因在于:提高未固化硬涂层与未固化光干涉层的粘附性,且难以产生层间剥离。

[0251]

多个光干涉层中所含的成分可相同也可不同。多个光干涉层中所含的树脂成分可相同也可不同。

[0252]

高折射率层和中折射率层可包含除了活性能量射线固化型以外的树脂成分。作为其他树脂成分,例如可举出:醇酸系树脂、聚酯系树脂、丙烯酸系树脂等热塑性树脂;环氧系树脂、酚系树脂、密胺系树脂氨基甲酸乙酯系树脂和硅树脂等热固性树脂;聚异氰酸酯。

[0253]

[层叠部件]层叠部件可通过使上述的层叠膜固化而得到。层叠部件是层叠膜的完全固化物。层叠部件依次具有第2支撑基材、已固化的硬涂层和已固化的光干涉层。层叠部件可具有多个光干涉层。层叠部件可进一步具有第2支撑基材、也可不具有第2支撑基材。根据使用目的可将第2支撑基材剥离。

[0254]

层叠部件例如可通过对层叠膜照射活性能量射线、使未固化硬涂层和未固化光干涉层固化而得到。

[0255]

层叠部件特别适合作为显示器及其周边所配置的各种传感器的保护材料。作为显示器,例如可举出:液晶显示器、有机el显示器、等离子体显示器。层叠部件特别适合作为车载用的触摸面板显示器及其周边的保护材料。层叠部件被配置成光干涉层位于硬涂层的外侧。

[0256]

(装饰层)层叠部件可进一步具备装饰层。层叠部件例如具备:第1支撑基材、配置于第1支撑基材的一侧主面上的硬涂层和光干涉层、以及配置于第1支撑基材的另一侧主面上的装饰层。装饰层可设置在第1支撑基材的另一侧主面的一部分上。装饰层是在层叠部件上赋予图案、文字或金属光泽等装饰的层。通过装饰层,提高层叠部件的设计性。

[0257]

作为装饰层,例如可举出:印刷层和蒸镀层的至少1层。印刷层和蒸镀层分别是1个以上的层,可具备多个层。对装饰层的厚度没有特别限定,根据设计性等进行适当设定。

[0258]

在印刷层上描绘有例如木纹图案、石纹图案、布纹图案、砂纹图案、几何图案、文字、满版图案。印刷层例如是由包含粘合剂树脂和着色剂的彩色油墨形成的。对粘合剂树脂没有特别限定。作为粘合剂树脂,例如可举出:氯乙烯/乙酸乙烯酯系共聚物等聚乙烯系树脂、聚酰胺系树脂、聚酯系树脂、聚丙烯酸系树脂、聚氨酯系树脂、聚乙烯醇缩醛系树脂、聚酯氨基甲酸乙酯系树脂、纤维素酯系树脂、醇酸树脂、氯化聚烯烃系树脂。

[0259]

对着色剂没有特别限定,可举出:公知的颜料或染料。作为黄色颜料,例如可举出:多偶氮等偶氮系颜料、异吲哚啉酮等有机颜料或钛镍锑氧化物等无机颜料。作为红色颜料,例如可举出:多偶氮等偶氮系颜料、喹吖啶酮等有机颜料或红色氧化物等无机颜料。作为蓝

色颜料,例如可举出:酞菁蓝等有机颜料或钴蓝等无机颜料。作为黑色颜料,例如可举出:苯胺黑等有机颜料。作为白色颜料,例如可举出:二氧化钛等无机颜料。

[0260]

蒸镀层例如是由选自铝、镍、金、铂、铬、铁、铜、铟、锡、银、钛、铅、锌等中的至少一种金属或这些金属的合金或者化合物形成的。

[0261]

(成型树脂层)层叠部件可进一步具备成型树脂层。成型树脂层与第1支撑基材一起支撑硬涂层和光干涉层。层叠部件例如具备:第1支撑基材、配置于第1支撑基材的一侧主面上的硬涂层和光干涉层、以及配置于第1支撑基材的另一侧主面上的成型树脂层。对成型树脂层形状没有限制。因此,提高设计层叠部件的自由度。

[0262]

对形成成型树脂层的树脂没有特别限定。成型树脂层例如包含热固性树脂和/或热塑性树脂。作为热固性树脂,例如可举出:酚醛树脂、环氧树脂、密胺树脂、脲树脂、不饱和聚酯、热固性聚酰亚胺。作为热塑性树脂,可举出:所谓的工程塑料。作为工程塑料,例如可举出:聚酰胺、聚缩醛、聚碳酸酯、超高分子量聚乙烯、聚砜、聚醚砜、聚苯硫醚、液晶聚合物。

[0263]

层叠部件可具备:第1支撑基材、配置于第1支撑基材的一侧主面上的硬涂层和光干涉层、配置于第1支撑基材的另一侧主面上的装饰层、以及成型树脂层。这种情况下,装饰层以被第1支撑基材和成型树脂层夹持的方式进行配置。

[0264]

b. 层叠部件的制造方法层叠部件通过包括下述工序的方法进行制造:准备上述的层叠膜的工序;以及对层叠膜照射累积光量为100m/cm2以上的活性能量射线的工序。

[0265]

在准备层叠膜的工序之后,根据需要可进行装饰工序、预成型工序、正式成型工序。装饰工序优选在预成型工序之前进行。

[0266]

照射活性能量射线的工序可进行多次。例如,在装饰工序和/或预成型工序之后,照射活性能量射线进行半固化以使层叠膜的一部分固化。这种情况下,在正式成型工序之后,照射活性能量射线进行正式固化工序以使层叠膜的剩余部分固化。

[0267]

对活性能量射线的种类没有特别限定。活性能量射线可根据层形成组合物中所含的树脂成分的种类进行适当选择。对活性能量射线没有特别限定,可以是紫外线、电子射线、α射线、β射线、γ射线等电离放射线。其中,优选为具有380nm以下的波长的紫外线。紫外线例如使用高压水银灯、超高压水银灯进行照射。

[0268]

(第1实施方案)层叠部件的制造方法的第1实施方案如下所示:具备下述工序的制造方法:(i) 准备层叠膜的工序,所述层叠膜依次具备:第1支撑基材、未固化硬涂层、至少1层的未固化光干涉层、和第2支撑基材;(ii) 在第1支撑基材的与未固化硬涂层相反侧的面上形成装饰层,得到层叠体的工序;(iii) 剥离第2支撑基材的工序;(iv) 将层叠体进行预成型的工序;(v) 对已预成型的层叠体照射累积光量为100mj/cm2以上的活性能量射线的工序;

(vi) 将层叠体进行修整的工序;以及(vii) 在修整之后,在层叠体的装饰层侧,将成型树脂进行嵌件模塑成型的工序。

[0269]

(第2实施方案)层叠部件的制造方法的第2实施方案如下所示:具备下述工序的制造方法:(i) 准备层叠膜的工序,所述层叠膜依次具备:第1支撑基材、未固化硬涂层、至少1层的未固化光干涉层、和第2支撑基材;(ii) 在第1支撑基材的与未固化硬涂层相反侧的面上形成装饰层,得到层叠体的工序;(iii) 剥离第2支撑基材的工序;(iv) 将层叠体进行预成型的工序;(v) 对已预成型的层叠体进行1mj/cm2以上且100mj/cm2小于的活性能量射线照射,将层叠体进行半固化的工序;(vi) 将层叠体进行修整的工序;(vii) 在已修整的层叠体的装饰层侧,将成型树脂进行嵌件模塑成型的工序;以及(viii) 对具备成型树脂的层叠体照射累积光量为100mj/cm2以上的活性能量射线的工序。

[0270]

第2实施方案包括半固化工序。因此,在层叠部件中不太可能出现裂纹或褶皱等的成型时的缺陷。

[0271]

(第3实施方案)层叠部件的制造方法的第3实施方案如下所示:具备下述工序的制造方法:(i) 准备层叠膜的工序,所述层叠膜依次具备:第1支撑基材、未固化硬涂层、至少1层的未固化光干涉层、和第2支撑基材;(ii) 在第1支撑基材的与未固化硬涂层相反侧的面上形成装饰层,得到层叠体的工序;(iii) 将层叠体进行预成型的工序;(iv) 将层叠体进行修整的工序;(v) 从已修整的层叠体上剥离第2支撑基材的工序;(vi) 照射累积光量为100mj/cm2以上的活性能量射线的工序;以及(vii) 在照射活性能量射线之后,在装饰层侧,将成型树脂进行嵌件模塑成型的工序。

[0272]

在第3实施方案中,以层叠体具有第2支撑基材的状态进行修整。因此,抑制修整时碎片(异物)飞散到第1支撑基材上。所以,抑制因异物进入用于嵌件模塑成型的模具中而产生的异物痕。

[0273]

以下,对各工序进行说明。

[0274]

(层叠膜的准备工序)准备层叠膜。层叠膜通过上述的层叠膜的制造方法进行制造。层叠膜具有:第1支

撑基材、形成于第1支撑基材的至少一侧的面上的未固化硬涂层、以及形成于未固化硬涂层上的未固化光干涉层。可配置多个未固化光干涉层。层叠膜可进一步具备第2支撑基材。

[0275]

(装饰工序)在使硬涂层配置在第1支撑基材的一侧的主面上的情况下,在形成工序之前,可在第1支撑基材的另一侧的主面上形成上述的装饰层。装饰工序可在准备工序之前进行、或者可在准备工序之后进行。从生产率的观点考虑,希望在准备工序之后进行装饰工序。

[0276]

对印刷层的形成方法没有特别限定。作为印刷层的形成方法,例如可举出:胶版印刷法、凹版印刷法、丝网印刷法、辊涂法和喷涂法。对蒸镀层的形成方法也没有特别限定。作为蒸镀层的形成方法,例如可举出:真空蒸镀法、溅射法、离子镀法和电镀法。

[0277]

硬涂层和光干涉层是未固化的但已干燥。因此,各层均具有某种程度的硬度。所以,例如,印刷工序中,难以产生刮痕或吸痕。

[0278]

(第2支撑基材的剥离工序)可从层叠膜上剥离第2支撑基材。在层叠膜中,未固化硬涂层与未固化光干涉层牢固地粘附。因此,在剥离第2支撑基材时,可抑制未固化光干涉层的部分性剥离。另外,还可抑制未固化光干涉层与未固化硬涂层之间的空气啮合。另一方面,第2支撑基材容易从未固化光干涉层上剥离,因此可抑制拉链痕的形成。

[0279]

(预成型工序)在制造具有立体形状的层叠部件的情况下,可在准备工序(进而在装饰工序)之后、在正式成型工序之前,将层叠膜成型为与所希望的立体形状对应的形状。通过将层叠膜预先成型为接近于立体形状的形状,之后,在成型为立体形状时,进一步容易抑制裂纹和褶皱等的产生。在预成型工序之后,可进行去除层叠膜的不需要部分的修整工序。

[0280]

对预成型的方法没有特别限定。预成型例如通过真空成型法、压空成型法、真空压空成型法来实行。在预成型中,模具和层叠膜被设置在同一处理室中。以第1支撑基材与模具面对的方式设置层叠膜。将层叠膜进行加热,使处理室成为真空状态和/或加压状态。由此,层叠膜与模具对应地进行变形。接着,将层叠膜进行冷却,从模具上取下。

[0281]

在预成型时,可将层叠膜在90℃以上且150℃以下的温度下进行热处理。本实施方案所涉及的层叠膜,难以通过热处理进行固化,因此拉伸率难以降低,但可使各层的表面平滑。

[0282]

(半固化工序)在正式成型工序之前,可照射活性能量射线,使层叠膜的一部分固化。由此,得到半固化状态的层叠膜。

[0283]

通常在预成型之后进行半固化工序。通过半固化工序,在预成型工序和/或正式成型工序时可得到所需的拉伸率。活性能量射线的累积光量例如为1mj/cm2以上且小于100mj/cm2。在半固化工序之后,可进行去除层叠膜的不需要部分的修整工序。

[0284]

(正式成型工序)在正式成型工序中,例如可进行嵌件模塑成型。在嵌件模塑法中,例如,使光干涉层与模具面对,同时朝向第1支撑基材,来注塑成型用树脂。由此,使层叠膜塑型成立体形状,同时在第1支撑基材的另一侧的主面上形成成型树脂层。

[0285]

(正式固化工序)

对层叠膜照射累积光量为100mj/cm2以上的活性能量射线,使层叠膜完全固化。由此,得到层叠部件。活性能量射线的累积光量可以是5000mj/cm2以下、也可以是3000mj/cm2以下。活性能量射线可以是与半固化工序为同种、也可以不同。

[0286]

使层叠膜完全固化之后,可进行去除层叠部件的不需要部分的修整工序。

[0287]

以上,上述方案是一个例子,根据所需也可导入公知的处理、加工工序等。

[0288]

参照附图,来说明层叠膜的制造方法的一个实施方案。在图的示例中,未固化光干涉层为1层,但不限于此。

[0289]

图1是说明本发明所涉及的层合工序的一部分的示意图。

[0290]

在图1中,在第1支撑基材10的一侧的面上层叠未固化硬涂层20。该层叠体通过未固化硬涂层的形成工序而得到。第1支撑基材10与未固化硬涂层20的层叠体以平坦的状态从图1的左方向向右方向搬送。

[0291]

另一方面,在第2支撑基材40的一侧的面上层叠未固化光干涉层30。该层叠体通过未固化光干涉层的形成工序而得到。第2支撑基材40与未固化光干涉层30的层叠体以平坦的状态从图1的左方向向右方向搬送。

[0292]

在层合工序中,将未固化硬涂层20中的与第1支撑基材10相反侧的面、和未固化光干涉层30中的与第2支撑基材40相反侧的面进行贴合。通过一对辊50对未固化硬涂层20和未固化光干涉层30施加5n/cm以上且150n/cm以下的压力。未固化硬涂层20和未固化光干涉层30的温度为0℃以上且40℃以下。

[0293]

图1中的各种尺寸仅为一个方案。图1中的一对辊50的位置、尺寸等为一个例子。根据使用方案、例如未固化光干涉层30的厚度,可适当改变辊的位置、尺寸等条件,根据需要可追加额外的辊、辊筒。

[0294]

根据本实施方案所涉及的层叠膜的制造方法,即使是复杂的形状也可成型,制造能够降低层叠膜的制造时和层叠膜的加工时的缺陷品的产生的层叠膜。例如,通过本实施方案所涉及的制造方法得到的层叠膜不易产生各层的破损、褶皱、扭曲等异常。

实施例

[0295]

通过以下的实施例,进一步具体地说明本发明,但本发明不限于这些。实施例中,除非另有说明,否则“份”和“%”均为质量基准。

[0296]

本说明书中的实施例和比较例中使用的各成分如下所示。

[0297]

(反应性丙烯酸树脂)(1) 产品名称:krm-9322、daicel olenex公司制造、tg:60℃、mw:50,000;(2) 产品名称:wel-355、dic公司制造、tg:85℃、mw:45,000。

[0298]

(多官能氨基甲酸乙酯丙烯酸酯低聚物)产品名称:krm-8452、daicel ornex公司制造、mw:3884、丙烯酸酯当量:120g/eq。

[0299]

(包含氟原子的多官能硅丙烯酸酯低聚物)产品名称:紫光uv-af305、三菱chemical公司制造、mw:18000。

[0300]

(多官能氨基甲酸乙酯丙烯酸酯低聚物)产品名称:h-7m40、根上工业公司制造、mw:10000~15000。

[0301]

(多官能氨基甲酸乙酯丙烯酸酯低聚物)

产品名称:cn-9893、arkema公司制造。

[0302]

(多官能丙烯酸酯低聚物)产品名称:aronix m-315、东亚合成公司制造、mw:450、丙烯酸酯当量:150g/eq。

[0303]

(折射率降低成分)产品名称:

スルーリア

4320、日挥催化剂公司制造、中空状二氧化硅微粒。

[0304]

(无机氧化物微粒)(1) 产品名称:oscal 1842、日挥催化剂化成工业公司制造、粒径10nm、反应性二氧化硅有机溶胶;(2) 产品名称:hx-204 ip、日产化学公司制造、掺磷氧化锡溶胶、粒径5nm~20nm。

[0305]

(光聚合引发剂)产品名称:omnirad 184、igm resins公司制造、α-羟基烷基苯酮。

[0306]

(第1支撑基材)(1) tb1-tb3:产品名称 aw-10u、wavelock advanced technology公司制造、由pmma和pc构成的双层(pmma/pc)膜、tb1:厚度300μm、tb2:厚度200μm、tb3:厚度500μm;(2) tb4:产品名称 soft acrylic、kuraray公司制造、丙烯酸膜、厚度40μm。

[0307]

(第2支撑基材(保护膜))(1) opp1:产品名称 trefan#40-2500、toray公司制造、双轴拉伸聚丙烯膜、厚度40μm;(2) opp2:产品名称 alfan e-201f、王子f-tex公司制造、双轴拉伸聚丙烯膜、厚度50μm;(3) pet:产品名称

ꢀルミラー

t60、toray公司制造、双轴拉伸聚酯膜、厚度50μm。

[0308]

[组合物hc1的调制]在包含185份甲基异丁酮的容器中混合47.6质量份krm-9322 (反应性丙烯酸树脂)、33.3质量份krm-8452 (多官能氨基甲酸乙酯丙烯酸酯低聚物)、14.3质量份oscal 1842 (无机氧化物微粒)和4.8质量份omnirad 184 (光聚合引发),调制了固体成分浓度为35%的透明的组合物hc1。

[0309]

[组合物hc2-hc10的调制]除了表1c所示掺混以外,与组合物hc1同样地进行操作,调制了固体成分浓度为35%的透明的组合物hc2-hc10。

[0310]

[具有低折射率的组合物lr1的调制]将24.8质量份krm-9322 (反应性丙烯酸树脂)、13.3质量份krm-8452 (多官能氨基甲酸乙酯丙烯酸酯低聚物)、13.3质量份紫光uv-af305 (包含氟原子的多官能硅丙烯酸酯低聚物)和4.8质量份omnirad 184 (光聚合引发)进行混合。而且,掺混了43.8质量份

スルーリア

4320 (折射率降低成分)。将该混合物用pgm (溶剂)进行稀释,使固体成分浓度达到2%,调制了透明的组合物lr1。

[0311]

[组合物lr2-lr3的调制]除了表1a所示掺混以外,与组合物lr1同样地进行操作,调制了固体成分浓度为2%的透明的组合物lr2-lr3。

[0312]

[具有高折射率的组合物hr1的调制]

除了表1b所示掺混以外,与组合物lr1同样地进行操作,调制了固体成分浓度为2%的组合物hr1。

[0313]

[实施例1](1) 层叠膜的制造(1-1) 未固化硬涂层的形成通过凹版涂布机在第1支撑基材tb1的pmma的面上涂布组合物hc1,使干燥后的厚度达到8μm。之后,在80℃下干燥1分钟,使溶剂挥发,形成了未固化硬涂层。

[0314]

在对于所得的未固化硬涂层的表面进行指触试验之后,观察了其外观。未固化硬涂层的表面的外观没有变化,被评价为无粘性。

[0315]

以下,有时将硬涂层记作“hc层”。

[0316]

通过凹版涂布机在opp膜(第2支撑基材)上涂布组合物lr1,使干燥后的厚度达到90nm。之后,在80℃下干燥1分钟,使溶剂挥发,形成了未固化光干涉层。所得的未固化光干涉层的表面也为无粘性。将形成有未固化光干涉层的第2支撑基材卷绕成卷状。

[0317]

以下,有时将通过具有低折射率的组合物lr1形成的光干涉层记作“lr层”。

[0318]

(1-3) 未固化的hc层与lr层的层叠边将卷绕成卷状的第2支撑基材展开,边将由第1支撑基材支撑的未固化的hc层表面与由第2支撑基材支撑的未固化的lr表面进行贴合。贴合在20n/cm的压力下、25℃的温度条件进行。由此,制造了依次具有第1支撑基材、未固化的hc层、未固化的lr层和第2支撑基材的层叠膜。

[0319]

(2) 层叠部件的制造(2-1) 印刷层的形成在层叠膜的第1支撑基材的与未固化的hc层相反侧的面上,通过丝网印刷形成印刷层,在干燥温度80℃下干燥了10分钟。重复5次该印刷工序,之后,在90℃下干燥了1小时。在印刷层的形成中,使用了黑色涂料(产品名称:cz-805 black (nikko bics公司制造)。

[0320]

(2-2) 保护膜的剥离接着,从未固化的lr层上以5.0mm/秒的速度剥离保护膜。

[0321]

(2-3) 预成型将具备印刷层的层叠膜在190℃下加热30秒,通过真空压空成型法实施了预成型。

[0322]

(2-4) 正式固化对已预成型的层叠膜照射了累积光量为500mj/cm2的活性能量射线。接着,实施了修整。

[0323]

(2-5) 正式成型最后,进行注射成型,得到了在第1支撑基材的印刷层侧具备成型树脂层(聚碳酸酯)的层叠部件。需说明的是,实施例中,除非另有说明,否则使用紫外线作为活性能量射线。

[0324]

[评价]对于层叠膜和层叠部件,进行了以下的评价。

[0325]

(a) 折射率将组合物lr1~lr3和组合物hr1涂布在保护膜上使干燥厚度达到5μm。接着,对涂

膜照射累积光量为500mj/cm2的活性能量射线,作为评价样品。使用atago公司制造的阿贝折射仪dr-m2,测定了在d射线589nm下的评价样品的折射率。将评价样品设置在棱镜面上,中间液使用了1-溴萘。

[0326]

(b) 组合物r的表面张力使用悬滴法,根据悬滴的形状来计算组合物的表面张力。使用d/d法作为分析方法。测定中使用了便携式接触角仪pca-1 (共和表面化学株式会社)和经teflon (注册商标)加工的#18的注射针。

[0327]

(c) 第2支撑基材、未固化的hc层和lr层的表面张力将第2支撑基材、未固化的hc层和lr层的表面张力通过以下的方法进行测定。

[0328]

准备了作为液体试样的水和二碘甲烷。针对这些液体试样的每一种,测定了面向评价面的接触角。接触角的测定方法如下。

[0329]

・

测定装置:dmo-701 (协和表面科学公司制造)

・

控制分析软件:famas ver5.0.16

・

分析法:θ/2法

・

不锈钢针:18g

・

液量:2μl

・

测定等待时间:1000ms

・

测定次数:5次将已测定的接触角θ进行平均,应用于上述软件的owens wendt模型,来计算评价面的表面张力。

[0330]

(d) 厚度从层叠部件上切出了10mm

×

10mm的评价样品。使评价样品的截面通过显微切片机(microtome) (leica rm2265)析出。将已析出的截面通过激光显微镜(vk8700、keyence公司制造)或透射型电子显微镜(jem2100、日本电子公司制造)进行观察,测定了hc层、lr层和第2支撑基材的各10点的厚度。将其平均值分别作为hc层和lr层的厚度。

[0331]

(e) 视觉反射率从层叠膜上剥离了第2支撑基材。之后,使用棒涂机,在层叠膜的第1支撑基材中的与未固化的hc层相反侧的面上涂布黑色涂料(产品名称:cz-805 black (nikko bics公司制造),使干燥膜厚达到3μm以上且6μm以下。接着、将涂布有黑色涂料的层叠膜在室温环境下放置5小时进行干燥,由此制作了未固化的评价样品。

[0332]

从评价样品的lr层侧,测定了基于sci方式的视觉反射率。测定中,使用日本电色工业公司制造的sd7000,将测定波长区域设为380nm以上且780nm以下。

[0333]

(f) 拉伸率从层叠膜上切出了长度200mm

×

宽度10mm的试验片。将该试验片设置在卡盘间距离为150mm的拉伸试验机中,在160℃气氛下、拉伸力5.0kgf、拉伸速度300mm/分钟的条件下,将评价样品的长边拉伸了50%。将拉伸后的评价样品使用倍率1000倍或其以上的显微镜进行观察,确认有无超过长度100μm、宽度1μm的尺寸的裂纹。

[0334]

如果没有产生裂纹,则切出新的评价样品,接下来使长边拉伸了60%。然后,按照同样的程序,实施了裂纹产生的观察。边将拉伸率每增加10%边重复该程序。将最初确认到上

述尺寸裂纹时的拉伸率设为层叠膜的拉伸率。对于从相同层叠膜上切出的评价样品进行3次上述的评价,将各次所得的拉伸率的平均值作为层叠膜的拉伸率。

[0335]

(g) 硬度(g-1) 未固化的hc层的硬度测定与未固化硬涂层的形成(1-1)同样地进行操作,在第1支撑基材上涂布组合物hc,得到了评价样品。测定了该评价样品的hc层的硬度。

[0336]

使用nanomechanics,inc.制造的imicro nanoindenter,通过连续刚性测定法(使用方法:advanced dynamic e and h. nmt)测定了硬度。

[0337]

具体而言,将微小的ac载荷叠加于准静态试验载荷上并施加到评价样品的表面。施加载荷使最大载荷达到50mn为止。作为压子,使用了verkovich型的金刚石压子(前端曲率半径20nm)。根据所产生的位移的振动分量和位移与载荷的相位差,计算相对于深度的连续性的刚度,获取了相对于深度的硬度分布。计算了该分布的深度为50nm~100nm中的最大硬度。

[0338]

在载荷和刚度的计算中使用了imicro专用软件。在计算刚度时,将涂层的泊松比设为0.35。控制载荷以使应变速度(

∂

p/

∂

t)/p达到0.2。在利用imicro专用软件进行分析时,在测定时将在imicro专用软件上临时定义的点(d(force)/d(disp)为约500n/m的点)直接设定为涂层的表面位置。

[0339]

(g-2) 从已固化的层叠膜的lr层侧测定硬度对剥离了第2支撑基材的层叠膜照射累积光量为500mj/cm2的活性能量射线,制作了评价样品。与上述同样地进行操作,从该评价样品的lr层侧测定了硬度。

[0340]

(h) 耐磨耗性对剥离了第2支撑基材的层叠膜照射累积光量为500mj/cm2的活性能量射线,制作了评价样品。对评价样品的lr层的表面边施加4.9n的垂直载荷边通过固定有棉布的摩擦元件进行5000次摩擦。通过目视观察了层叠部件的lr层的表面。接着,摩擦了层叠部件的lr层的表面使累积次数达到7000次为止。通过目视观察了层叠部件的lr层的表面。评价基准如下所示。

[0341]

最好:即使在7000次摩擦后也未视认到划痕;良:在5000次摩擦后未视认到划痕,但在7000次摩擦后视认到划痕;可:在5000次摩擦后,视认到5条以下的划痕;不良:在5000次摩擦后,视认到许多划痕。

[0342]

(i) 未固化的hc层与lr层的贴合性将第1支撑基材与未固化硬涂层的层叠膜、以及第2支撑基材与未固化光干涉层的层叠膜,以各层面对的方式,利用手压辊,边按压边进行贴合,并评价了贴附的程度。

[0343]

评价基准如下所示:良:膜彼此进行贴附;可:虽然膜彼此进行贴附,但粘附弱;不良:膜彼此完全没有贴附。

[0344]

(j) 铅笔硬度与未固化硬涂层的形成(1-1)同样地进行操作,在第1支撑基材上涂布组合物hc,

之后照射累积光量为500mj/cm2的活性能量射线,制作了评价样品。测定了该评价样品的hc层的铅笔硬度。测定按照jis k5600-5-4 (1999)、划痕硬度(铅笔法)来进行。

[0345]

(k) 层叠部件的翘曲从层叠膜上切出200mm

×

200mm的评价样品,照射了累积光量为500mj/cm2的活性能量射线。接着,将评价样品放置在水平面上,使用尺子测量从其四角的水平面浮起的量(翘曲),并取其平均值。

[0346]

评价基准如下所示:最好:翘曲量的平均值为10mm以下;良:翘曲量的平均值为10以上且小于15mm;可:翘曲量的平均值为15mm以上且小于20mm;不良:翘曲量的平均值为20mm以上。

[0347]

(l) 保护膜剥离后的外观评价从上述中所得的、依次具有第1支撑基材、未固化的hc层、未固化的lr层和第2支撑基材的层叠膜上,以50.0mm/秒的速度剥离了第2支撑基材。通过目视观察剥离后的光干涉层,按照以下的评价基准进行评价。

[0348]

良:没有剥离的痕迹(条纹等)和发泡痕迹;可:有剥离的痕迹(条纹等),但没有发泡痕迹;不良:有剥离的痕迹(条纹等)和发泡痕迹。

[0349]

(m) 层叠部件的外观评价使用倍率1000倍或其以上的显微镜观察层叠部件,确认了有无超过长度100μm、宽度1μm的尺寸的划痕。

[0350]

良:没有划痕;不良:有划痕。

[0351]

(n) 预成型后的可操纵性对已预成型的层叠膜照射累积光量为500mj/cm2的活性能量射线,作为评价样品。评价了将评价样品设置于注塑成型的模具中时的可操纵性。

[0352]

评价基准如下所示。

[0353]

良:评价样品有弹性,可容易地设置在注塑成型的模具中;可:评价样品的弹性弱,在操作上略有困难,但可设置在模具中;不良:评价样品的弹性弱,无法设置在模具中。

[0354]

(o) 印刷工序后的外观在剥离保护膜(2-2)后,将预成型(2-3)前的层叠膜作为评价样品。通过目视确认了有无由评价样品的印刷工序引起的刮痕和吸痕。

[0355]

评价基准如下所示。

[0356]

最好:没有刮痕和吸痕;良:有轻微的刮痕和吸痕,但通过加热至90℃以上,会调平并消失;可:有轻微的刮痕和吸痕,但通过加热至150℃以上,会调平并消失;不良:有刮痕和吸痕。

[0357]

(p) 耐化学药品性

与未固化硬涂层的形成(1-1)同样地进行操作,在第1支撑基材上涂布组合物hc,之后照射累积光量为500mj/cm2的活性能量射线,制作了试样。从所得的试样上切出了10cm

×

10cm的评价样品。在评价样品的hc层的整个表面上用手指均匀地涂布了2g的露得清防晒霜spf45 (johnson & johnson公司制造)。接着,在80℃下加热4小时。之后,冷却至室温,进行水洗,通过目视评价了lr层的外观。

[0358]

评价基准如下所示。

[0359]

最好:外观无异常;良:可确认到涂布的痕迹,但未确认到咬底;可:确认到轻度的咬底;不良:产生重度的咬底。

[0360]

[实施例2~实施例21]与实施例1同样地进行操作,使用以表1a、表1b和表1c所示的掺混调制的组合物,制作了具有表2a和表2b所示构成的层叠膜和层叠部件。与实施例1同样地进行操作,评价了所得的层叠膜和层叠部件。将结果示于表2a和表2b中。需说明的是,在任一实施例中,所得的未固化硬涂层和光干涉层的表面均为无粘性。

[0361]

[表1a][表1b]

[表1c]

[表2a]

[表2b]

[比较例1]除了使用组合物hc6以外,与实施例1同样地进行操作,在第1支撑基材上形成了未固化的hc层。接着,对hc层照射累积光量为500mj/cm2的活性能量射线,使hc层进行固化。在已固化的hc层上涂布组合物lr5。接着,使组合物lr5进行干燥,形成了干燥厚度为95nm的lr层。最后,对lr层照射累积光量为500mj/cm2的活性能量射线,得到了预固化型的层叠膜。使用所得的层叠膜,与实施例1同样地进行操作,制作层叠部件并进行评价。将结果示于表3中。

[0362]

[比较例2]与实施例1同样地进行操作,在第1支撑基材上形成未固化的hc层,并进行干燥。接着,在未固化的hc层上涂布组合物lr1。接着,使组合物lr1进行干燥,形成了设计干燥厚度为95nm的lr层。最后,对lr层照射累积光量为500mj/cm2的活性能量射线,得到了层叠膜。使用所得的层叠膜

を

,与实施例1同样地进行操作,制作层叠部件并进行评价。将结果示于表3中。

[0363]

[比较例3]与实施例1同样地进行操作,在第1支撑基材上形成未固化的hc层,并进行干燥。在未固化的hc层上涂布组合物lr1,并进行干燥。除了如此操作而得到层叠膜以外,与实施例1同样地进行操作,制作层叠部件并进行评价。将结果示于表3a中。需说明的是,未固化的lr层的厚度无法进行测定。

[0364]

[比较例4-比较例5]

与实施例1同样地进行操作,使用以表1a、表1b和表1c所示的掺混调制的组合物,制作了具有表3所示构成的层叠膜和层叠部件。与实施例1同样地进行操作,评价了所得的层叠膜和层叠部件。将结果示于表3中。

[0365]

[表3]由表2a和表2b可知,本实施方案所涉及的层叠膜即使是复杂的形状也可成型,而且,抑制成型时的缺陷品的产生。另外,本实施方案所涉及的层叠部件具有优异的硬涂性能(例如,高硬度、耐磨耗性、耐化学药品性等)和所期望的反射性。而且,本实施方案所涉及的层叠膜,未固化硬涂层与未固化光干涉层的粘附性良好,可抑制空气啮合。

[0366]

比较例1的层叠膜为预固化型。因此,各层均由固化后可立体成型的组合物构成。所以,固化后的组合物的交联密度低,耐磨耗性和耐化学药品性差。

[0367]

在比较例2中,将组合物lr1直接涂布在未固化的hc层上。因此,在层间产生混合相,无法得到所期望的反射性。比较例3和4也无法得到所期望的反射性。比较例5具有较薄的第1支撑基材,因此可操纵性差。

[0368]

工业实用性根据本发明,可提供能够成型为复杂形状的层叠膜。因此,该层叠膜特别优选用于制造显示器的保护材料。

[0369]

本技术基于2019年7月26日在日本技术的特愿2019-138314要求优先权,其全部记载内容通过参照而纳入本说明书中。

[0370]

符号说明10ꢀ第1支撑基材;20ꢀ未固化硬涂层;30ꢀ未固化光干涉层;40ꢀ第2支撑基材;50ꢀ辊。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。