1.本实用新型涉及饰面板材技术领域,尤其涉及一种金属复合板材。

背景技术:

2.复合材料是以金属带钢为基材(如冷轧钢板、热镀锌板等)通过严格的工艺控制,在其表面涂覆各种高分子涂料(如聚酯、硅改聚酯、偏聚氟乙烯树脂、聚氯乙烯、丙烯酸树脂、环氧树脂等)或粘贴上各种薄膜(如pet、pet-pvc复合膜等)制成的产品。

3.现有的复合材料可作为外饰、汽车、家电等产品的饰面板使用。然而,现有的复合材料为了满足使用的需求,虽然具有一定的耐折弯性、表面光泽性以及抗紫性等,但是现有的复合材料生产工艺复杂且成本较高,不利于复合材料的广泛应用。此外,现有的复合材料还存在隔热效果不佳的问题。因此,针对上述问题,有必要提出进一步地解决方案。

技术实现要素:

4.本实用新型旨在提供一种金属复合板材,以克服现有技术中存在的不足。

5.为解决上述技术问题,本实用新型的技术方案是:

6.一种金属复合板材,其包括依次设置的:隔热层、耐腐蚀层、基材层、第一中间膜层、第二中间膜层以及保护层;

7.所述基材层为金属材质的基材;

8.所述耐腐蚀层结合于所述基材层的一面上;

9.所述隔热层结合于所述耐腐蚀层上;

10.所述第一中间膜层的厚度为微米级,其为一热塑性硫化弹性层,所述热塑性硫化弹性层以涂覆方式设置于所述基材层的另一面上;

11.所述第二中间膜层的厚度为微米级,其为一热塑性聚氨酯弹性层,所述热塑性聚氨酯弹性层以涂覆方式设置于所述第一中间膜层上;

12.所述保护层可剥离地设置于所述第二中间膜层上,并对所述第二中间膜层进行保护。

13.作为本实用新型金属复合板材的改进,所述金属材质的基材为不锈钢或者铝。

14.作为本实用新型金属复合板材的改进,所述不锈钢的型号为:sus304或者b442d/lb。

15.作为本实用新型金属复合板材的改进,所述耐腐蚀层为结合于所述基材层一面上的镀镍层。

16.作为本实用新型金属复合板材的改进,所述隔热层为三层结构,其包括:第一隔热层、第二隔热层以及第三隔热层;

17.所述第一隔热层包括若干并排间隔设置的第一隔热条;

18.所述第二隔热层结合于所述第一隔热层上,其包括若干并排间隔设置的第二隔热条,若干第二隔热条与若干第一隔热条交叉垂直设置;

19.所述第三隔热层结合于所述第二隔热层上,其包括若干并排间隔设置的第三隔热条,若干第三隔热条与若干第二隔热条交叉垂直设置,且若干第三隔热条与若干第一隔热条之间的间隙相对设置。

20.作为本实用新型金属复合板材的改进,所述第一隔热层、第二隔热层以及第三隔热层之间通过粘胶层结合在一起。

21.作为本实用新型金属复合板材的改进,所述第一隔热层、第二隔热层以及第三隔热层为聚丙烯发泡隔热层。

22.作为本实用新型金属复合板材的改进,所述基材层的厚度为0.2-1cm,第一中间膜层的厚度范围为2-50μm;所述第二中间膜层的厚度范围为2-50μm。

23.作为本实用新型金属复合板材的改进,所述保护层为塑胶保护层或者聚氨酯保护层。

24.作为本实用新型金属复合板材的改进,所述第一中间膜层由多层第一中间子膜层复合而成;所述第二中间膜层由多层第二中间子膜层复合而成。

25.与现有技术相比,本实用新型的有益效果是:本实用新型的金属复合板材结构简单、成本较低,第一中间膜层、第二中间膜层通过涂覆方式形成于基材层的一面上,且能够形成微米级的膜层,在满足复合板材综合性能的同时,还具有工艺简单的优点,有利于降低复合板材的制造成本。隔热层、耐腐蚀层结合于基材层的另一面上,其有利于提升金属复合板材的隔热性能。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

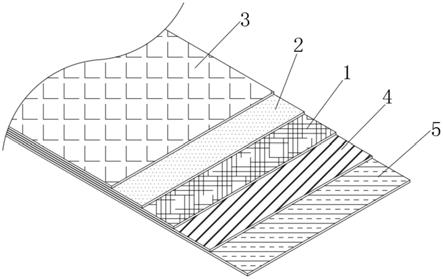

27.图1为本实用新型金属复合板材一实施例的层结构示意图;

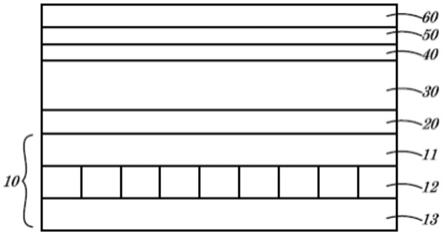

28.图2为图1中隔热层的交叉垂直结构的立体示意图。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.本实用新型一实施例提供一种金属复合板材,其包括依次设置的:隔热层、耐腐蚀层、基材层、第一中间膜层、第二中间膜层以及保护层;

31.所述基材层为金属材质的基材;

32.所述耐腐蚀层结合于所述基材层的一面上;

33.所述隔热层结合于所述耐腐蚀层上;

34.所述第一中间膜层的厚度为微米级,其为一热塑性硫化弹性层,所述热塑性硫化弹性层以涂覆方式设置于所述基材层的另一面上;

35.所述第二中间膜层的厚度为微米级,其为一热塑性聚氨酯弹性层,所述热塑性聚氨酯弹性层以涂覆方式设置于所述第一中间膜层上;

36.所述保护层可剥离地设置于所述第二中间膜层上,并对所述第二中间膜层进行保护。

37.下面结合一实施例,对本实用新型金属复合板材的技术方案进行举例说明。

38.如图1所示,本实施例的金属复合板材包括依次设置的:隔热层10、耐腐蚀层20、基材层30、第一中间膜层40、第二中间膜层50以及保护层60。

39.基材层30用于承载结合于其上的隔热层10、耐腐蚀层20、第一中间膜层40、第二中间膜层50以及保护层60,并使得本实施例的金属复合板材具有一定的强度。其一面用于与隔热层10和耐腐蚀层20相结合,另一面用于与第一中间膜层40、第二中间膜层50以及保护层60相结合。

40.一个实施方式中,该基材层30可采用金属材质的基材。优选地,金属材质的基材为不锈钢或者铝。进一步地,根据应用环境以及使用要求的不同,不锈钢的型号可以为:sus、bd/lb、bd/lb中的一种。此外,根据实际的需求,还可以采用其它型号的不锈钢作为基材层。

41.基材层30与隔热层10和耐腐蚀层20相结合的一面在应用时面向所应用产品设置,如此有利于克服现有的复合材料隔热效果不佳的问题。

42.耐腐蚀层20结合于基材层30的一面上,其有利于对基材层30的一面进行保护。一个实施方式中,耐腐蚀层20为结合于基材层30一面上的镀镍层。

43.隔热层10结合于耐腐蚀层20上,其可提高本实施例金属复合板材的隔热效果。

44.具体地,隔热层10为三层结构,其包括:第一隔热层11、第一隔热层12以及第三隔热层13。通过设置三层隔热层10有利于提升本实施例金属复合板材的隔热性能。一个实施方式中,第一隔热层11、第一隔热层12以及第三隔热层13可以为聚丙烯发泡隔热层10。

45.其中,第一隔热层11包括若干并排间隔设置的第一隔热条。当第一隔热层11为聚丙烯发泡隔热层10,相应的,其包括若干聚丙烯发泡隔热条。

46.第一隔热层12结合于第一隔热层11上,其包括若干并排间隔设置的第二隔热条,若干第二隔热条与若干第一隔热条交叉垂直设置。如此,若干第一隔热条和第二隔热条之间可围成若干腔体结构,该腔体结构可起到降噪的效果。当第一隔热层12为聚丙烯发泡隔热层10时,相应的,其包括若干聚丙烯发泡隔热条。

47.第三隔热层13结合于第一隔热层12上,其包括若干并排间隔设置的第三隔热条,若干第三隔热条与若干第二隔热条交叉垂直设置,且若干第三隔热条与若干第一隔热条之间的间隙相对设置。如此,使得上述由第一隔热条和第二隔热条围成的腔体结构形成一相对密闭的空间,进而保证隔热层10的隔热效果。当第三隔热层13为聚丙烯发泡隔热层10时,相应的,其包括若干聚丙烯发泡隔热条。

48.此外,上述第一隔热层11、第一隔热层12以及第三隔热层13交叉垂直的设置方式也使得金属复合板材具有一定的缓冲效果。为了便于上述第一隔热层11、第一隔热层12以及第三隔热层13的结合,第一隔热层11、第一隔热层12以及第三隔热层13之间通过粘胶层结合在一起。

49.第一中间膜层40、第二中间膜层50共同作为本实施例的金属复合板材的中间层,其使得该金属复合板材具有光泽性、耐折弯、抗紫外、抗指纹、耐磨性好等优点。

50.具体地,第一中间膜层40的厚度为微米级,其为一热塑性硫化弹性层(tpv),热塑性硫化弹性层以涂覆方式设置于基材层30的一面上。第二中间膜层50的厚度为微米级,其为一热塑性聚氨酯弹性层(tpu),热塑性聚氨酯弹性层以涂覆方式设置于第一中间膜层40的一面上。一个实施方式中,第一中间膜层40的厚度范围为2-50μm;第二中间膜层50的厚度范围为2-50μm。

51.如此,中间膜层通过涂覆方式形成于基材层30上,且能够形成微米级的膜层,在满足复合板材综合性能的同时,还具有工艺简单的优点,有利于降低复合板材的制造成本。

52.此外,上述第一中间膜层40、第二中间膜层50可由多层子膜层复合而成,以形成需求厚度的膜层结构。具体地,第一中间膜层40由多层第一中间子膜层复合而成。相类似地,第二中间膜层50由多层第二中间子膜层复合而成。

53.保护层60用于对第二中间膜层50的外观面进行保护。具体地,保护层60可剥离地设置于第二中间膜层50上,并对第二中间膜层50进行保护。一个实施方式中,保护层60为塑胶保护层60或者聚氨酯保护层60。

54.下面对本实施例的金属复合板材的生产工艺进行介绍。

55.其生产工艺包括如下步骤s1至s6:

56.s1、提供基材层,对基材层进行预处理。

57.其中,对基材层进行预处理的目的在于对基材层进行表面清洁,以使得其能够满足后续中间膜层涂布的工艺需求。具体地,预处理包括:将基材层置于电解槽中,使得金属材质的基材在电解槽的电解液中进行电解处理,对电解处理后的基材层进行水洗并烘干。

58.s2、在基材层的一面形成耐腐蚀层。

59.s3、通过辊贴方式在耐腐蚀层上逐层覆盖第一隔热层、第二隔热层以及第三隔热层。

60.其中,为了使得上述第一隔热层、第二隔热层以及第三隔热层交叉垂直设置,各隔热层来料时,所具有的隔热条于所在载带上按照需求的方向进行布置。

61.s4、提供熔融状态的热塑性硫化弹性物料,将该热塑性硫化弹性物料通过高温分子纳米硬性辊涂均布于基材层经过预处理的另一面上,干燥后形成第一中间膜层。如此,不必喷漆成型,克服了现有技术中喷漆方式所带来环境污染的问题。

62.其中,为了保证物料的熔融状态,步骤s2中的高温分子纳米硬性辊涂在高温封闭环境下进行,并可通过紫外照射的方式进行干燥定型。此外,考虑到有些情况下,一次高温分子纳米硬性辊涂难以形成需求厚度的中间膜层,还可采用多次高温分子纳米硬性辊涂并配合多次干燥的方式形成第一中间膜层。此时,第一中间膜层由多层第一中间子膜层复合而成。如此,通过卷材连续性多次三辊或者四辊垂直逆涂方式进行,可形成需求厚度膜层。

63.一个实施方式中,步骤s2还包括:在涂布烘干后形成的热塑性硫化弹性层上,再次通过高温分子纳米硬性辊涂均布热塑性硫化弹性物料,通过紫外烘干的方式形成第一中间膜层。如此,通过两次高温分子纳米硬性辊涂并配合两次干燥的方式形成需求厚度的第一中间膜层。

64.s5、提供熔融状态的热塑性聚氨酯弹性物料,将该热塑性聚氨酯弹性物料通过高温分子纳米硬性辊涂均布于第一中间膜层的一面上,烘干后形成第二中间膜层。如此,不必喷漆成型,克服了现有技术中喷漆方式所带来环境污染的问题。

65.其中,为了保证物料的熔融状态,步骤s3中的高温分子纳米硬性辊涂在高温封闭环境下进行,并可通过紫外照射的方式进行干燥定型。此外,考虑到有些情况下,一次高温分子纳米硬性辊涂难以形成需求厚度的中间膜层,还可采用多次高温分子纳米硬性辊涂并配合多次干燥的方式形成第二中间膜层。此时,第二中间膜层由多层第二中间子膜层复合而成。如此,通过卷材连续性多次三辊或者四辊垂直逆涂方式进行,可形成需求厚度膜层。

66.一个实施方式中,步骤s3还包括:在涂布烘干后形成的热塑性聚氨酯弹性层上,再次通过高温分子纳米硬性辊涂均布热塑性聚氨酯弹性物料,通过紫外烘干的方式形成第二中间膜层。如此,通过两次高温分子纳米硬性辊涂并配合两次干燥的方式形成需求厚度的第二中间膜层。

67.s6、将保护层贴附于第二中间上。

68.其中,可提供收卷有保护层的卷料,并将该卷料置于放卷装置上,通过辊压贴合的方式将保护层结合于第二中间膜层上。

69.综上所述,本实用新型的金属复合板材结构简单、成本较低,第一中间膜层、第二中间膜层通过涂覆方式形成于基材层的一面上,且能够形成微米级的膜层,在满足复合板材综合性能的同时,还具有工艺简单的优点,有利于降低复合板材的制造成本。隔热层、耐腐蚀层结合于基材层的另一面上,其有利于提升金属复合板材的隔热性能。

70.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

71.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。