1.本实用新型属于冶金工业技术设备领域,尤其涉及一种用于非晶合金制备的喷嘴包。

背景技术:

2.非晶合金为20世纪70年代问世的一个新型材料,具有优异的物理、化学和力学性能,广泛应用于电力、电子、新能源、航空航天等高新技术领域。

3.平面流铸法是制备非晶合金带材的超急速冷凝固技术的主要工艺,它是将高温钢水从喷嘴包通过喷嘴缝喷注在高速旋转的冷却铜辊表面上,将液态合金到产品一次成型。在非晶带材制备过程中,喷嘴包的主要作用是输送钢水、减少熔体温度散失、促进夹杂物上浮和稳定喷带过程的钢水液位。

4.但在现有的平面流铸法生产非晶带材的设备中,还存在以下问题:

5.1、使用的喷嘴包体多为感应中间包加喷嘴包的组合,这种组合存在着喷嘴包液面不稳定、夹杂物上浮困难、喷嘴包内钢液热量散失快,下方喷嘴易被冷凝钢液堵塞等问题,且需要两套独立的加热系统,成本较高。

6.2、喷嘴包在接受上游中间包钢水时易产生钢液的搅动,裹入钢液表面的氧化膜从而形成夹杂物,夹杂物会局部聚集在喷嘴缝前沿而形成结瘤物,导致带材划痕或分条缺陷,严重时将阻塞喷嘴缝,导致生产中断。

7.3、由于喷嘴包中钢水流动具有不均匀的特点,从而导致喷嘴出口高温钢水温度的非均匀性,严重影响带材横向厚度并降低喷嘴寿命,特别是在长时间的浇注过程中。

8.4、在制带浇注的前期和后期,难以精确稳定喷嘴包钢水液位的波动。

技术实现要素:

9.鉴于上述的分析,针对现有技术中的不足,本实用新型的目的在于提供一种喷嘴包,旨在解决上述技术问题中的至少一个:(1)合金液的温度场均匀性差;(2)用于非晶合金制备的钢液的纯净度低。

10.本实用新型提供了一种喷嘴包,所述喷嘴包包括喷嘴包壳体、喷嘴包壳体包围的内部腔体和浸入式水口;

11.所述浸入式水口插入内部腔体;

12.所述浸入式水口为中空柱体,浸入式水口的顶部开口,浸入式水口的底部密封,浸入式水口的侧面设有侧孔。

13.进一步的,所述侧孔的数量为2个,2个侧孔关于浸入式水口的纵切面对称。

14.进一步的,所述下部腔体内还设有挡板,所述内部腔体的底部设有喷嘴缝,所述挡板与下部腔体的内壁面间存在间隙;所述挡板与喷嘴包壳体根据喷嘴包结构嵌入内部腔体。

15.进一步的,所述内部腔体内设置有多孔过滤网,内部腔体通过多孔过滤网分割成

上部腔体和下部腔体,所述多孔过滤网与喷嘴包壳体连接。

16.进一步的,所述多孔过滤网的厚度为15~25mm。

17.进一步的,所述挡板的上表面距离喷嘴缝的距离为80~90mm。

18.进一步的,所述喷嘴包呈漏斗型,喷嘴包的上部腔体的纵切面上边长大于下边长;喷嘴包的下部腔体的纵切面上边长大于下边长。

19.进一步的,所述侧孔的下壁面距离浸入式水口的底面的距离为10~25mm。

20.进一步的,所述浸入式水口插入上部腔体内部的长度为90~110mm。

21.进一步的,所述内部腔体区域还设有电磁制动装置。

22.与现有技术相比,本实用新型至少可实现如下有益效果之一:

23.(a)本实用新型提供的喷嘴包的浸入式水口的底部密封,钢液从侧孔流出进入内部腔体,钢液流入浸入式水口后会迅速充满浸入式水口,不会因浸入式水口内有气体而干扰喷出液流的稳定性、减少气泡的卷入,同时能够加强钢液的搅拌,让钢液的温度场更均匀,不会导致钢液的局部冷凝,加强搅拌也能够有效促进气泡和夹杂物的上浮分离,进而提高钢液的纯净度。

24.(b)喷嘴包设置多孔过滤网可以有效减小液流速度形成缓流区域,防止钢液直接快速冲刷喷嘴缝,进而保持液面稳定,多孔过滤网还可以吸附一些由钢液带下的和一部分尚未排除的气泡和夹杂物,进而提高从喷嘴缝喷出的钢液的纯净度。

25.(c)电磁制动装置可以对钢液施加一个与钢液流动方向垂直的静态磁场,对钢液进行电磁制动,通过电磁制动器进行控制来减少或增大钢水流速,促进夹杂物的上浮,使喷嘴缝处的钢水流动更加均匀,保持钢液的平稳浇铸以及熔池的稳定,减轻浇铸条件变化的敏感性。

26.本实用新型中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

27.附图仅用于示出具体实施例的目的,而并不认为是对本实用新型的限制,在整个附图中,相同的参考符号表示相同的部件。

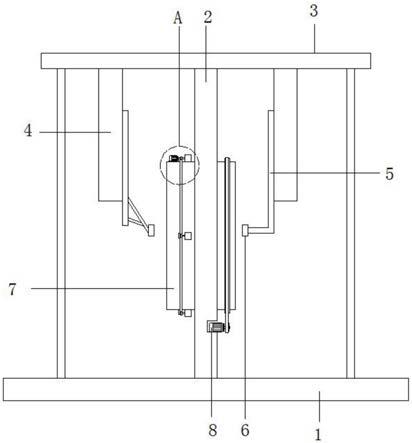

28.图1为本实用新型实施例4提供的喷嘴包的整体结构示意图;

29.图2为本实用新型实施例4提供的喷嘴包的主视图;

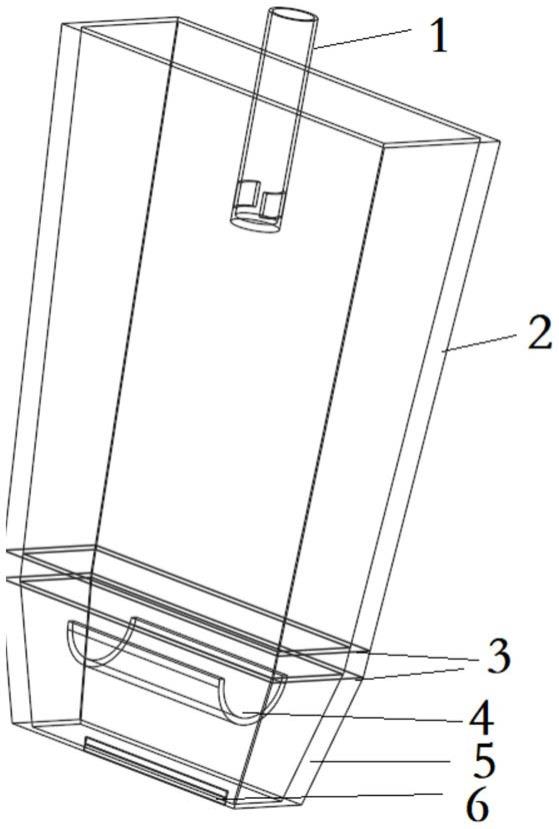

30.图3a为本实用新型实施例提供的喷嘴包的浸入式水口的整体结构示意图;图3b为本实用新型实施例提供的喷嘴包的浸入式水口的主视图;

31.图4a为本实用新型实施例提供的喷嘴包的浸入式水口的侧孔的上壁面的倾斜角度为0

°

的示意图;

32.图4b为本实用新型实施例提供的喷嘴包的浸入式水口的侧孔的上壁面的倾斜角度为15

°

的示意图;

33.图4c为本实用新型实施例提供的喷嘴包的浸入式水口的为侧孔的上壁面的倾斜角度为-15

°

的示意图;

34.附图标记:

35.1-浸入式水口;2-上部腔体;3-多孔过滤网;4-挡板;5-下部腔体;6-喷嘴缝;7-电磁制动装置;8-侧孔。

具体实施方式

36.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

37.本实用新型提供了一种喷嘴包,喷嘴包包括喷嘴包壳体、喷嘴包壳体包围的内部腔体和浸入式水口1,浸入式水口1插入内部腔体;浸入式水口1为中空柱体,浸入式水口1的顶部开口,浸入式水口1的底部密封,浸入式水口1的侧面设有侧孔8,钢液能够从侧孔8流出进入内部腔体。

38.具体的,浸入式水口1与设置在喷嘴包上方的中间包连接。

39.具体的,内部腔体包括上部腔体2和下部腔体5;上部腔体2和下部腔体5通过多孔过滤网3隔开,多孔过滤网3上方为上部腔体2,多孔过滤网3下方为下部腔体5。多孔过滤网3与喷嘴包壳体连接。

40.具体的,下部腔体5内还设有挡板4,挡板4位于多孔过滤网3的下方,下部腔体5的底部设有喷嘴缝6,挡板4的长度小于下部腔体5的最短边长,钢液可以从挡板4与下部腔体5的内壁面的间隙流出。

41.工作时,钢液(或合金液)从浸入式水口1顶部进入,经侧孔8进入上部腔体2内,然后钢液流经多孔过滤网3,从挡板4的两侧流下,经喷嘴缝6流出。

42.具体的,挡板4能够完全覆盖喷嘴缝6的正上方,这样钢液可以从挡板4与下部腔体5的间隙流出,减少对喷嘴缝6的冲刷。

43.具体的,喷嘴包呈漏斗型,喷嘴包的上部腔体2的纵切面的上边长大于下边长;喷嘴包的下部腔体5的纵切面的上边长大于下边长。

44.具体的,挡板4因为喷嘴包壁面逐渐收窄从而卡在内壁面上。

45.具体的,侧孔8的数量为2个,2个侧孔关于浸入式水口1的纵切面对称,侧孔的上壁面和下壁面平行,侧孔的上壁面水平或者倾斜,倾斜角度为-15

°

~15

°

。

46.考虑到侧孔的上壁面的倾斜角度向上过大,喷嘴包内部流场会形成因水口产生激流区以及水口下方的缓流区。虽然水口正下方存在一定区域流速较缓,有利于夹杂物上浮,但冲击到内部腔体的侧面后反弹向上的涡流会上升有可能升至液面,对液面稳定产生不利影响;而在使用水平0

°

开孔的水口时,上方涡旋冲击液面的现象得到了一定程度改善,同时也减小了水口下方的缓流区域;如果侧孔倾斜角度向下过大,虽然进一步改善了上方涡旋冲击液面的现象,但由于水口下方的缓流区较小,不利于夹杂物上浮,且液流大部分向下形成涡旋,会对下方多孔过滤网吸附的夹杂物以及气泡的上浮形成较大冲击,不利于实际生产中维持钢液纯净以及去除夹杂物;因此,控制侧孔的上壁面的倾斜角度为-15

°

~15

°

。

47.具体的,侧孔的高度为15~40mm。

48.需要说明的是,浸入式水口1的长度为120~160mm,浸入式水口1的插入深度(即浸入式水口1插入上部腔体2内部的长度)为90~110mm,这是因为,插入深度过小时,由于水口

距液面较近,双侧孔喷出的液流冲击内部腔体的侧面形成的向上的涡旋会直接上升至液面,对液面稳定产生不利影响;且涡旋可能会将气泡卷入液面以下,对包体内液体的纯净性产生影响;使用插入深度为100mm的水口时,液流经多孔过滤网减速后不会直接冲击到喷嘴缝,下方液流能够保持均匀稳定状态,且由于水口下方堵死,水口能够快速充满,不会因管内有气体而干扰喷出液流的稳定性;在液面尚未没过双侧孔时管内已充满液体,有利于喷出液流稳定,减少气泡卷入;当插入深度过大时,双侧孔距下方喷嘴缝较近,喷出的液流即使经过多孔过滤网减速也会冲击到喷嘴缝两端,同时随着液流带下的气泡也会冲击喷嘴缝,对喷嘴下方液流的稳定性产生不利影响,在实际生产中会导致开浇时包体下方熔潭不均匀,影响产品质量。因此,控制进入上部腔体2内部的长度为90~110mm;优选的,插入深度为100mm。

49.需要说明的是,浸入式水口1的直径过大,开浇时会卷入大量气泡,且稳态浇注时流场流速缓慢,包体内温度场难以均匀化,在实际生产中可能会出现局部冷凝的现象,对生产产生不利影响;直径过小,有利于温度场均匀,但是不利于实际生产中夹杂物的上浮。因此,控制浸入式水口1的直径为25~35mm;优选的,浸入式水口1的直径为30mm。

50.具体的,控制侧孔的下壁面距离浸入式水口1的底面的距离为10~25mm;优选的,为15mm。

51.具体的,为了更好地均匀内部腔体的流场和温度场,浸入式水口1位于喷嘴包的中心位置。

52.具体的,多孔过滤网3的长度和宽度与其所在平面处的喷嘴包的尺寸相同,控制多孔过滤网3的厚度为15~25mm;优选的,多孔过滤网3的厚度为20mm。

53.多孔过滤网3用于在喷嘴包内滞缓钢液流速,从而在多孔过滤网3附近形成具有一定液面高度的缓流区,进一步减少钢液对喷嘴缝6的冲击,并过滤合金液中的夹杂物(夹杂物以氧化物为主,其中si、al的氧化物占主要部分)。

54.具体的,多孔过滤网3的孔隙率(孔隙率是指多孔过滤网中孔隙体积与其总体积的百分比)不同,多孔过滤网捕捉的夹杂物尺寸不同。孔隙率大,可以更好的捕捉大尺度夹杂物,但微小夹杂物不容易被吸附,孔隙率小可以更好地捕捉微小夹杂,但会导致合金液在通过多孔过滤网后速度下降太多,多孔过滤网下方合金液速度太低。因此,控制多孔过滤网的孔隙率为0.25~0.35,优选的,孔隙率为0.3。

55.挡板4呈圆弧状的通槽。具体的,挡板4的内径60mm,外径85mm,壁厚15mm。

56.挡板4的主要作用是防止夹杂物直接冲击喷嘴缝从而引起喷嘴缝的堵塞(因为喷嘴缝非常窄,极易因为夹杂物流过而堵塞),挡板4的辅助作用是防止合金液直接冲刷喷嘴缝,提高喷嘴缝寿命。如果挡板4设置为板状的话开浇时受到冲击容易引起流场混乱,并且不利于夹杂物吸附,挡板虽然吸附夹杂物的功能很有限,但是圆弧的通槽可以囤积一部分夹杂物;提高钢液的纯净度,防止夹杂物直接冲击喷嘴缝从而引起喷嘴缝的堵塞。因此,控制挡板4呈圆弧状的通槽。

57.需要说明的是,控制挡板4的上表面距离喷嘴缝6的距离为80~90mm。

58.具体的,喷嘴缝6的长度和缝宽可以根据所制作的非晶带材的需求进行相应调整。示例性的,可以控制喷嘴缝6的长度为130~140mm,缝宽为0.4~0.7mm。

59.具体的,上部腔体2区域还设有电磁制动装置7,电磁制动装置7能够对上部腔体2

内的钢液施加一个与钢液流动方向垂直的静态磁场,对流动的钢液进行电磁制动;对钢液施加一个向上的洛伦兹力,进而控制喷嘴包内钢液的流速。

60.具体的,电磁制动装置7施加的磁场的强度为0~0.5tsla。

61.需要说明的是,挡板可以阻挡钢液流直接冲击喷嘴缝,对钢液冲击产生减速效果,在进料初期,由于流体液位较低,液体对喷嘴缝的冲击更明显,为了避免该问题,挡板通过端部设置的连接件与下部腔体壁连接,在连接件上设置转动结构,流体经过转动结构后进一步减速,减小对喷嘴缝的冲击。

62.与现有技术相比,本实用新型的喷嘴包的浸入式水口的底部密封,钢液从侧孔流出进入上部腔体,钢液流入浸入式水口后会迅速充满浸入式水口,不会因浸入式水口内有气体而干扰喷出液流的稳定性、减少气泡的卷入,同时能够加强钢液的搅拌,让钢液的温度场更均匀,不会导致钢液的局部冷凝,加强搅拌也能够有效促进气泡和夹杂物的上浮分离,进而提高钢液的纯净度。

63.本实用新型的喷嘴包的多孔过滤网可以有效减小液流速度形成缓流区域,防止钢液直接快速冲刷喷嘴缝,进而保持液面稳定,多孔过滤网还可以吸附一些由钢液带下的和一部分尚未排除的气泡和夹杂物,进而提高从喷嘴缝喷出的钢液的纯净度;挡板可以阻挡钢液流直接冲击喷嘴缝,挡板对钢液冲击产生减速效果,进而有效延长喷嘴寿命。

64.电磁制动装置可以对钢液施加一个与钢液流动方向垂直的静态磁场,对钢液进行电磁制动,通过电磁制动器进行控制来减少或增大钢水流速,促进夹杂物的上浮,使喷嘴缝处的钢水流动更加均匀,保持钢液的平稳浇铸以及熔池的稳定,减轻浇铸条件变化的敏感性。并且可以解决在宽带制备中带材成分均匀性的问题。

65.本实用新型的喷嘴包采用整体式喷嘴包,不仅可以有效地改变喷嘴包内钢液温度分布、减少喷嘴包内温度的降低,增加喷嘴包内部热容,从而降低钢液的热量损失,节约加热装置,降低成本,还可以较好的实现夹杂物的过滤和液面控制。

66.实施例1

67.本实施例提供了一种喷嘴包,喷嘴包包括喷嘴包壳体、喷嘴包壳体包围的内部腔体和浸入式水口1,浸入式水口1插入内部腔体;浸入式水口1为中空柱体,浸入式水口1的顶部开口,浸入式水口1的底部密封,浸入式水口1的侧面设有侧孔8,钢液(或合金液)能够从侧孔8流出进入内部腔体;内部腔体的底部设有喷嘴缝6。浸入式水口1与设置在喷嘴包上方的中间包连接。

68.喷嘴包的上表面的尺寸为:长400mm*宽150mm,喷嘴包的高为400mm。

69.浸入式水口1的长度为150mm,插入内部腔体内部的长度(插入深度)为100mm,浸入式水口1的直径为30mm。

70.侧孔8的数量为2个,2个侧孔关于浸入式水口1的纵切面对称,侧孔的开孔角度0

°

(上壁面水平)。侧孔为正方形,边长18mm。侧孔的下壁面距离浸入式水口1的底面的距离为5mm。

71.喷嘴缝6的长度为140mm,缝宽为0.5mm。

72.实施例2

73.本实施例提供了一种喷嘴包,喷嘴包的整体结构与实施例1相同,不同之处在于,还包括挡板4,挡板4设于内部腔体的下部分,挡板4的上表面距离喷嘴缝6的距离为85mm;挡

板4呈半圆弧状通槽,内径60mm,外径70mm,壁厚5mm;挡板4与内部腔体的内壁面存在间隙。

74.具体的,挡板4通过喷嘴包壳体结构嵌入喷嘴包下部腔体。

75.实施例3

76.本实施例提供了一种喷嘴包,喷嘴包的整体结构与实施例2相同,不同之处在于,还包括多孔过滤网3,内部腔体包括上部腔体2和下部腔体5;上部腔体2和下部腔体5通过多孔过滤网3隔开,挡板4位于多孔过滤网3的下方,多孔过滤网3的厚度为20mm,挡板4的上表面距多孔过滤网3底部的距离为15mm,多孔过滤网的孔隙率为0.3。

77.具体的,多孔过滤网3与喷嘴包壳体连接。

78.实施例4

79.本实施例提供了一种喷嘴包,如图1所示,喷嘴包的整体结构与实施例3相同,不同之处在于,上部腔体2区域还设有电磁制动装置7,电磁制动装置7施加的磁场的强度为0~0.5tsla。

80.本实施例使用时,通过电磁制动装置调节喷嘴处电磁场的大小,调节范围为0.1~0.3tesla,通过电磁制动装置控制磁场强弱来增大或减小钢水流速,促进夹杂物的上浮,使喷嘴缝处的钢水流动更加均匀,保持钢液的平稳浇铸以及熔谭的稳定,减轻浇铸条件变化的敏感性。其他结构参考实施例1。

81.本实施例的特点在于:1、磁场增加时,电磁场削弱了喷嘴包内的流场,并增强了喷嘴包内的流动循环,使得喷嘴包内部死区降低。2、应用电磁制动时,尺寸在一定范围内的宏观夹杂物颗粒的数量显著降低,电磁制动削弱流型的作用对夹杂物的去除有着明显的优势。其中粒径为1um~26um的宏观夹杂物数量比率由9.9%降低至9.0%;粒径为26um~51um的宏观夹杂物数量比率由7.6%降低至5.8%;粒径为51um~76um的宏观夹杂物数量比率由4.0%降低至2.0%;粒径为76um~101um的宏观夹杂物数量比率由1.1%降低至0.1%。3、通过磁场控制实现恒定的压力使钢液定向的产生移动。4、在进行宽带制备过程中,电磁制动使得喷嘴包内部钢液更加均匀,减小了喷嘴处合金液横向温差约15~20℃,从而使宽带成分更加均匀,有效地改善了宽带制备过程中成分不均匀问题,增加了带材的质量。

82.经过使用,采用本实用新型实施例1-4提供的喷嘴包进行非晶合金制备,钢液的温度分布均匀,降低了局部冷凝的风险,非晶合金的纯净度较高,采用本实用新型的喷嘴包进行浇注时,非晶合金的质量更好。

83.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。