1.本实用新型涉及一种气泡膜生产设备,更具体地说,它涉及一种气泡膜机模头。

背景技术:

2.气泡膜,是以高压聚乙烯为主要原料,再增加增白剂、开口剂等辅料,经230度左右高温挤出吸塑成气泡的产品。是一种质地轻、透明性好、无毒、无味的新型塑料包装材料,可对产品起防湿、缓冲、保温等作用。目前,大部分的气泡膜包装袋一般为了保护气泡,避免磨损会在包装袋表面覆合一层保护膜,保护膜一般为多种材料混合而成,具有防水、抗磨损的优点。

3.现有的气泡膜机在生产气泡膜的时候一般都是将高温融化后的原料通过模头挤出成塑料薄膜然后贴合在气泡膜成型辊上,气泡膜成型辊上密布的成型凹槽与真空泵相连通,经过成型凹槽的吸附,使得紧贴气泡膜成型辊的一层薄膜产生凹陷,而后覆盖上第二层薄膜,从而在最终成型的薄膜中产生气泡。然后便在最终成型的薄膜需覆合上一层保护膜,而生产厂家就需要单独购买成卷的保护膜进行覆合,这种单独采购保护膜的方式会大大的提高了厂家的生产成本,急需改进。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种可共同挤出保护膜以及塑料薄膜的模头,减少了企业的生产成本。

5.为实现上述目的,本实用新型提供了如下技术方案:一种气泡膜机模头,包括模头本体,所述模头本体的端部设有气泡膜进料口和多个保护膜进料口,所述模头本体的内部设有与所述气泡膜进料口相连通的气泡膜流道腔,与多个保护膜进料口相连通的保护膜流道腔,所述保护膜流道腔和气泡膜流道腔沿模头本体长度方向设置,且所述保护膜流道腔和气泡膜流道腔的底部均设有沿模头本体长度方向设置的出料口。

6.本实用新型进一步设置为:所述模头本体包括上端面开设有安装槽的保护膜模板,所述安装槽的底部设有一v形槽,所述保护膜流道腔设置于v形槽下方,且所述v形槽的底部设有与保护膜流道腔相连通的混合流道,在所述v形槽内嵌设有两个呈相互对称设置的第一分模板和第二分模板,所述第一分模板和第二分模板的一端延伸至安装槽的开口处,多个保护膜进料口分布于第一分模板与保护膜模板之间、第一分模板与第二分模板之间以及第二分模板与保护膜模板之间,所述第一分模板、第二分模板和保护膜模板之间分别设有与保护膜进料口相连通的储料流道腔,所述储料流道腔均位于v形槽内,且各个储料流道腔的开口处均与所述v形槽底部的混合流道呈相连通设置。

7.本实用新型进一步设置为:所述保护膜模板的一侧还设有气泡膜模板,所述气泡膜流道腔设置于气泡膜模板内,且所述气泡膜流道腔与保护膜流道腔呈水平设置,在所述气泡膜流道腔上方还设有相连通设置的第一进料流道腔,所述气泡膜进料口设置于保护膜模板相对于安装槽的一侧且与第一进料流道腔呈相连通设置。

8.本实用新型进一步设置为:所述第一分模板、第二分模板和保护膜模板之间分别设有第二进料流道腔,所述第二进料流道腔位于保护膜进料口与储料流道腔之间呈相连通设置。

9.本实用新型进一步设置为:所述保护膜模板由v形槽的中心处沿着所述保护膜模板长度方向分割成两个可拆卸固定的固定模板。

10.本实用新型进一步设置为:所述模头本体相对于保护膜流道腔和气泡膜流道腔的两侧分别设有沿模头本体长度方向设置的冷却槽。

11.通过采用上述技术方案,本实用的气泡膜机模头能够实现同时生产保护膜和气泡膜,不需要单独去购买成卷的保护膜进行覆合,大大的降低了厂家的生产成本。

附图说明

12.图1为本实用新型的结构示意图;

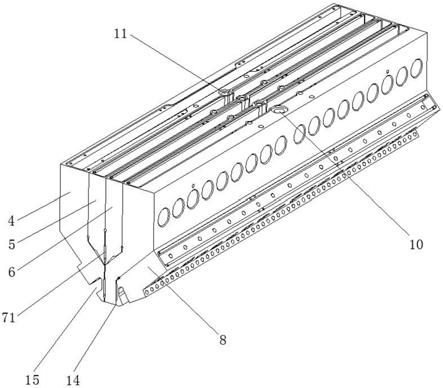

13.图2为本实用新型的剖视图一;

14.图3为本实用新型的剖视图二。

15.1、模头本体;10、气泡膜进料口;11、保护膜进料口;12、气泡膜流道腔;13、保护膜流道腔;14、出料口;15、冷却槽;4、保护膜模板;40、安装槽;41、v形槽;42、混合流道;43、固定模板;5、第一分模板;6、第二分模板;7、储料流道腔;8、气泡膜模板;80、第一进料流道腔;9、第二进料流道腔。

具体实施方式

16.参照图1至图3对本实用新型实施例做进一步说明。

17.本实用新型公开了一种气泡膜机模头,包括模头本体1,所述模头本体1的端部设有气泡膜进料口10和多个保护膜进料口11,所述模头本体1的内部设有与所述气泡膜进料口10相连通的气泡膜流道腔 12,与多个保护膜进料口11相连通的保护膜流道腔13,所述保护膜流道腔13和气泡膜流道腔12沿模头本体1长度方向设置,且所述保护膜流道腔13和气泡膜流道腔12的底部均设有沿模头本体1长度方向设置的出料口14。

18.进一步,所述模头本体1包括上端面开设有安装槽40的保护膜模板4,所述安装槽40的底部设有一v形槽41,所述保护膜流道腔13 设置于v形槽41下方,且所述v形槽41的底部设有与保护膜流道腔 13相连通的混合流道42,在所述v形槽41内嵌设有两个呈相互对称设置的第一分模板5和第二分模板6,所述第一分模板5和第二分模板6的一端延伸至安装槽40的开口处,多个保护膜进料口11分布于第一分模板5与保护膜模板4之间、第一分模板5与第二分模板6之间以及第二分模板6与保护膜模板4之间,所述第一分模板5、第二分模板6和保护膜模板4之间分别设有与保护膜进料口11相连通的储料流道腔7,所述储料流道腔7均位于v形槽41内,且各个储料流道腔7的开口处均与所述v形槽41底部的混合流道42呈相连通设置。

19.进一步,所述保护膜模板4的一侧还设有气泡膜模板8,所述气泡膜流道腔12设置于气泡膜模板8内,且所述气泡膜流道腔12与保护膜流道腔13呈水平设置,在所述气泡膜流道腔12上方还设有相连通设置的第一进料流道腔80,所述气泡膜进料口10设置于保护膜模板4相对于安装槽40的一侧且与第一进料流道腔80呈相连通设置。

20.进一步,所述第一分模板5、第二分模板6和保护膜模板4 之间分别设有第二进料流道腔9,所述第二进料流道腔9位于保护膜进料口11与储料流道腔7之间呈相连通设置。

21.进一步,所述保护膜模板4由v形槽41的中心处沿着所述保护膜模板4长度方向分割成两个可拆卸固定的固定模板43。

22.进一步,所述模头本体1相对于保护膜流道腔13和气泡膜流道腔 12的两侧分别设有沿模头本体1长度方向设置的冷却槽15。

23.工作原理:首先将气泡膜进料口10和保护膜进料口11连接上挤出机,即将原料通过挤出机进行加温融化后挤入气泡膜进料口10和保护膜进料口11内。由于保护膜采用的是多种原料混合而成,故需要将多种融化后的原料分别挤入气泡膜进料口10内,然后由气泡膜进料口 10输送至第二进料流道腔9内进行填充,然后向下通过储料流道腔7 进入混合流道42进行混合挤入保护膜流道腔13内,最后通过保护膜流道腔13的出料口14进行出料,实现保护膜的生产。在这个过程中挤入气泡膜进料口10的气泡膜原料会依次经过第一进料流道腔80和气泡膜流道腔12,最后通过气泡膜流道腔12的出料口14进行出料,这样一来本实用的气泡膜机模头能够实现同时生产保护膜和气泡膜,不需要单独去购买成卷的保护膜进行覆合,大大的降低了厂家的生产成本。

24.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。