1.本实用新型涉及钢铁行业煤气排放技术领域,特别涉及一种转炉煤气间接换热冷却器。

背景技术:

2.目前,钢铁行业需要满足煤气超低排放。经过近几年的技术升级,转炉一次煤气粉尘排放和煤气回收均实现了超低标准。在上述煤气回收处理工艺中,一项重要的步骤是利用冷却器对转炉一次煤气进行冷却处理。现有的冷却器具有两种冷却方式。

3.一种冷却方式为喷淋水直接冷却方式,即,将煤气温度从入口的150℃降至出口的70℃,从而满足煤气柜对回收煤气的温度要求。但上述采用直接喷淋冷却会使煤气在降温的同时达到过饱和状态,不仅需要在回收煤气管道上设置多个煤气排水器,而且含水煤气对管道腐蚀较为严重。

4.另一种冷却方式为间接换热冷却方式,即通过换热器对煤气进行冷却。申请号为cn207435480u的实用新型提出了一种转炉煤气冷却装置,采用低温重力式热管进行换热;但是由于煤气降温后会产生含尘冷凝水,在高温煤气的作用下,粉尘会堆积在换热管上,由于装置缺乏有效的清洗措施,会使换热效率出现明显下降;此外,该热管换热器结构复杂,加工要求较高,一旦出现损坏,维护更换困难。申请号为cn205313588u的实用新型提出了另一种转炉纯干法除尘煤气冷却器,在冷却器前端设有除尘装置,但除尘装置并不能将煤气中的粉尘完全处理干净,煤气中仍含有部分粉尘,由于缺乏清洗措施,换热器长时间运行后,翅片上的积灰会导致换热效率出现降低,从而使出口煤气温度无法达到设定范围,影响煤气回收;此外该装置中布置大量的翅片结构,煤气在换热器中呈迷宫式流动,设备阻力较高。

5.有鉴于此,本发明人根据多年从事本领域和相关领域的生产设计经验,经过反复试验设计出一种转炉煤气间接换热冷却器,以期解决现有技术存在的问题。

技术实现要素:

6.本实用新型的目的在于提供一种转炉煤气间接换热冷却器,能够有效保证换热器的换热效率和使用寿命。

7.为达到上述目的,本实用新型提出一种转炉煤气间接换热冷却器,其中,所述转炉煤气间接换热冷却器至少包括壳体、进水箱、回水箱、清洗装置和至少一个换热管组,所述壳体内部中空并形成换热腔,所述换热腔具有进气口和出气口,所述换热管组设于所述换热腔内,所述换热管组包括并联设置的多根换热管,各所述换热管的两端分别密封贯穿所述壳体的外壁,所述进水箱和所述回水箱分别设于所述壳体外,各所述换热管的一端与所述进水箱相连通,各所述换热管的另一端与所述回水箱相连通,所述清洗装置设于所述换热腔内并能向各所述换热管外壁喷洒清洗水。

8.如上所述的转炉煤气间接换热冷却器,其中,所述清洗装置包括清洗总管、多根清

洗支管和多个清洗喷嘴,多根所述清洗支管并联于所述清洗总管上,各所述清洗支管上安装有多个清洗喷嘴。

9.如上所述的转炉煤气间接换热冷却器,其中,各所述换热管呈u形,各所述换热管包括顺序设置的第一直管段、弧弯管段和第二直管段,所述第一直管段和所述第二直管段均呈水平设置,所述第一直管段密封贯穿所述壳体的外壁与所述进水箱相连接,所述第二直管段密封贯穿所述壳体的外壁并与所述回水箱相连接。

10.如上所述的转炉煤气间接换热冷却器,其中,所述清洗总管和各所述清洗支管分别呈水平设置,所述清洗总管的外壁上沿所述清洗总管的长度方向开设有多个分水孔,多根所述清洗支管一一对应地连接于多个所述分水孔外,各所述清洗支管的外壁上分别开设有多个喷水口,多个所述清洗喷嘴一一对应地对应安装于多个所述喷水口外。

11.如上所述的转炉煤气间接换热冷却器,其中,各所述换热管为氟塑料换热管。

12.如上所述的转炉煤气间接换热冷却器,其中,所述转炉煤气间接换热冷却器还包括污水收集筒,所述污水收集筒具有筒体,所述筒体设于所述壳体下方并与所述壳体固定连接,所述筒体内设有开有开口向上的容置腔,所述容置腔与所述换热腔相连通并用于收集所述清洗装置产生的污水。

13.如上所述的转炉煤气间接换热冷却器,其中,所述进气口设于所述壳体的底端,所述出气口设于所述壳体的顶端,所述容置腔通过所述进气口与所述换热腔相连通。

14.如上所述的转炉煤气间接换热冷却器,其中,所述转炉煤气间接换热冷却器还包括进气管道,所述进气管道与所述污水收集筒相连接。

15.如上所述的转炉煤气间接换热冷却器,其中,所述污水收集筒还包括污水收集斗和排污管,所述污水收集斗和所述排污管均设于所述容置腔内,所述污水收集斗其顶部的外缘与所述筒体的内壁密封固定连接,所述污水收集斗具有开口向上的污水收集腔,所述排污管设于所述污水收集斗下方,所述排污管的一端与所述污水收集斗相连接,所述排污管的另一端密封贯穿所述筒体的外壁。

16.如上所述的转炉煤气间接换热冷却器,其中,所述换热腔内还设有气流均布板,所述气流均布板设于所述进气口和所述换热管组之间,所述气流均布板上开设有多个允许气流通过的贯通孔。

17.与现有技术相比,本实用新型具有以下特点和优点:

18.本实用新型提出的转炉煤气间接换热冷却器设有清洗装置,清洗装置能够在转炉冶炼间歇定期向换热管组喷洒清洗水,清洗水可以及时清洗掉堆积在换热管外壁上的粉尘,以保证换热管的外壁处于光滑状态,降低粉尘对换热管换热效率的影响,保证换热器整体处于最佳工作状态。

附图说明

19.在此描述的附图仅用于解释目的,而不意图以任何方式来限制本实用新型公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本实用新型的理解,并不是具体限定本实用新型各部件的形状和比例尺寸。本领域的技术人员在本实用新型的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本实用新型。

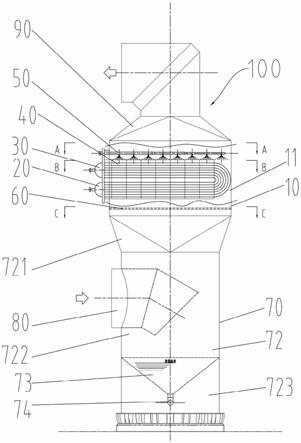

20.图1为本实用新型提出的转炉煤气间接换热冷却器的结构示意图;

21.图2为本实用新型提出的转炉煤气间接换热冷却器的侧视图;

22.图3为图1中a-a向的剖视图;

23.图4为图1中b-b向的剖视图;

24.图5为图1中c-c向的剖视图;

25.图6为本实用新型中气流均布板的局部放大图;

26.图7为本实用新型中换热管组的结构示意图。

27.附图标记说明:

28.100、转炉煤气间接换热冷却器;

ꢀꢀꢀꢀꢀꢀ

10、壳体;

29.11、换热腔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、进气口;

30.13、出气口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、进水箱;

31.21、进水腔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、回水箱;

32.31、回水腔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40、换热管组;

33.41、换热管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

411、第一直管段;

34.412、弧弯管段;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

413、第二直管段;

35.50、清洗装置;

36.51、清洗总管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52、清洗支管;

37.53、清洗喷嘴;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、气流均布板;

38.61、贯通孔;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70、污水收集筒;

39.71、筒体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72、容置腔;

40.721、变径段;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

722、进气段;

41.723、污水收集段;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

73、污水收集斗;

42.74、排污管;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80、进气管道;

43.90、出气管道。

具体实施方式

44.结合附图和本实用新型具体实施方式的描述,能够更加清楚地了解本实用新型的细节。但是,在此描述的本实用新型的具体实施方式,仅用于解释本实用新型的目的,而不能以任何方式理解成是对本实用新型的限制。在本实用新型的教导下,技术人员可以构想基于本实用新型的任意可能的变形,这些都应被视为属于本实用新型的范围。

45.如图1至图7所示,本实用新型提出一种转炉煤气间接换热冷却器100,该转炉煤气间接换热冷却器100至少包括壳体10、进水箱20、回水箱30、清洗装置50和至少一个换热管组40,壳体10内部中空并形成有换热腔11,换热腔11具有进气口12和出气口13,换热管组40设于换热腔11内,换热管组40包括并联设置的多根换热管41,各换热管41的两端分别密封贯穿壳体10的外壁,进水箱20和回水箱30分别设于壳体10外,各换热管41的一端与进水箱20相连接,各换热管41的另一端与回水箱30相连接,清洗装置50设于换热腔11内并能向各换热管41的外壁喷洒清洗水。

46.本实用新型提出的转炉煤气间接换热冷却器100设有清洗装置50,清洗装置50能够在转炉冶炼间歇定期向换热管组40喷洒清洗水,清洗水可以及时清洗掉堆积在换热管41外壁上的粉尘,以保证换热管41的外壁处于光滑状态,降低粉尘对换热管41换热效率的影

响,保证换热器整体处于最佳工作状态。

47.本实用新型提出的转炉煤气间接换热冷却器100保证了转炉煤气间接换热冷却器100在高效间接冷却转炉煤气的同时,还具有良好的使用寿命、便捷的维护性以及较低的阻力损失。

48.本实用新型提出的转炉煤气间接换热冷却器100其清洗装置50向换热管组40喷洒的清洗水仅用于清洗换热管41,用水量较少,且清洗装置50对换热管组40的清洗时间可以选在在转炉冶炼间歇时进行,清洗完成后再进行煤气换热,其对煤气湿度的影响非常小,几乎不会增加煤气的含湿量,冷却后的煤气也仍然处于非饱和状态,不会对后续工艺中的煤气回收管道及阀门产生不利影响。

49.本实用新型提出的转炉煤气间接换热冷却器100采用间接换热技术,能够将转炉煤气温度由150℃降至70℃。

50.本实用新型提出的转炉煤气间接换热冷却器100设备简单、可靠、换热效率高,在煤气降温的同时可提高煤气管道寿命,实现了回收全干转炉煤气。

51.在本实用新型一个可选的实施方式中,各换热管41呈u形,各换热管41包括顺序设置的第一直管段411、弧弯管段412和第二直管段413,第一直管段411和第二直管段413均呈水平设置,第一直管段411密封贯穿壳体10的外壁与进水箱20相连接,第二直管段413密封贯穿壳体10的外壁与回水箱30相连接。

52.在该实施方式一个可选的例子中,第一直管段411位于第二直管段413下方,相应地,进水箱20设于回水箱30下方。

53.在该实施方式一个可选的例子中,进水箱20和回水箱30分别与壳体10的外壁固定连接。

54.在该实施方式一个可选的例子中,进水箱20通过进水管与外部水源相连接,且进水箱20内部中空形成有进水腔21,回水箱30通过回水管将冷却水排出,回水箱30内部中空形成有回水腔31。由外部水源提供的冷却水经进水管流入进水腔21中,再由进水腔21均匀分配到各换热管41中,各换热管41中的冷却水与换热腔11内的高温煤气进行热交换,煤气温度降低,冷却水温度升高成为热水,升温后的热水再流至回水腔31中收集后集中排出。

55.在本实用新型一个可选的实施方式中,换热腔11内可设有单个、两个或多个换热管组40,换热管组40的数量可由本领域技术人员根据总换热量和壳体10外形情况进行确定。

56.在该实施方式一个可选的例子中,换热腔11内的各换热管组40采用模块式布置,灵活方便。

57.在一个可选的例子中,换热腔11为一矩形腔,各换热管组40的外轮廓矩形,以便于多个换热管组40模块式地布置和安装。

58.在本实用新型一个可选的实施方式中,在换热腔11内还设有用于支撑各换热管41的换热管框架,以保证各换热管41在换热腔11内有序、稳定地排列。

59.在本实用新型一个可选的实施方式中,换热管41为氟塑料换热管。氟塑料换热管既具有良好的换热效率,又具有良好的耐腐蚀性,克服了传统金属换热器耐腐蚀性差的缺点。当然,换热管41的材质也为其他耐腐蚀材质,本领域技术人员可以综合考虑各材料耐腐蚀性、耐温、不沾灰、强度高等选择例如不锈钢、铜管、pp管等其它耐腐蚀的材料。

60.在该实施方式一个可选的例子中,换热管41采用小管径的薄壁管(氟塑料换热管),规格常用为φ10x0.5mm,以整体提升换热管组40的换热性能;同时,各换热管41直径相同且紧密排列,换热管组40的换热系数可达传统金属翅片管换热器的2倍以上,进一步保证了对转炉煤气良好的换热效果。

61.在本实用新型一个可选的实施方式中,清洗装置50包括清洗总管51、多根清洗支管52和多个清洗喷嘴53,多根清洗支管52分别连接于清洗总管51上,各清洗支管52上安装有多个清洗喷嘴53。

62.在该实施方式一个可选的例子中,清洗装置50设于换热管组40的上方,清洗总管51和各清洗支管52分别呈水平设置,清洗总管51的外壁上沿清洗总管51的长度方向开设有多个分水孔,多个清洗支管52一一对应地连接于多个分水孔外,各清洗支管52的外壁上分别开设有多个喷水口,多个清洗喷嘴53一一对应地对应安装于多个喷水口处。

63.在一个可选的例子中,清洗总管51的一端密封贯穿壳体10的外壁并与外部清洗水源相连接,清洗水先经由清洗总管51流入各清洗支管52,再由各清洗支管52上的多个清洗喷嘴53喷出,喷出后的清洗水对各换热管41外壁上的粉尘进行清洗,使各换热管41的外壁表面光滑,避免粉尘的堆积与结垢,降低换热管41外堆积的粉尘对其换热效率的影响,进而保证换热管41始终具有较高的换热效率。

64.在本实用新型一个可选的实施方式中,转炉煤气间接换热冷却器100还包括污水收集筒70,污水收集筒70具有筒体71,筒体71设于壳体10下方并与壳体10固定连接,筒体71内设有开有开口向上的容置腔72,容置腔72与换热腔11相连通并用于收集清洗产生的污水。采用上述结构,当清洗装置50对换热管组40进行清洗后,因清洗而产生的污水会及时从换热腔11排出并被污水收集筒70回收,进一步降低了清洗作业对于煤气湿度的影响。

65.在该实施方式一个可选的例子,污水收集筒70还包括污水收集斗73和排污管74,污水收集斗73和排污管74均设于容置腔72内,污水收集斗73其顶部的外缘与筒体71的内壁密封固定连接,污水收集斗73具有开口向上的污水收集腔,污水收集腔呈由上至下逐渐缩径的倒锥形,排污管74设于污水收集斗73下方,排污管74的一端与污水收集斗73相连接,排污管74的另一端密封贯穿筒体71的外壁。采用上述结构,污水收集腔内预先存储一定高度的水,起到对煤气水封的作用,同时,污水收集腔还能收集清洗过程中的含尘水,再定期通过排污管74排出。

66.在一个可选的例子中,进气口12设于壳体10的底端,出气口13设于壳体10的顶端,容置腔72通过进气口12与换热腔11相连通。采用上述结构,进气口12同时具有进气和排水的功能,避免了在壳体10上再次开孔,利于保证壳体10的强度和密封性。

67.在一个可选的例子中,转炉煤气间接换热冷却器100还包括进气管道80,进气管道80与污水收集筒70相连接。进气管道80用于输送待处理(待热交换)的高温煤气,高温煤气流经进气管道80、容置腔72和进气口12后进入换热腔11中与换热管组40内的冷却水进行热交换。

68.在一个可选的例子中,进气管道80的一端密封贯穿筒体71的外壁并伸入容置腔72中。

69.进一步的,进气管道80伸入容置腔72的一端向下弯曲设置,以避免由进气口12排出的污水进入进气管道80内,保证进气管80的正常运行。

70.优选的,进气管80为圆管,从而保证管内气体不能够均匀流动。

71.在一个可选的例子中,容置腔72包括由上至下顺序设置的变径段721、进气段722和污水收集段723,变径段721其横截面的形状,沿由下至上的方向,由圆形逐渐变为方形,进气管道80连接于进气段722,污水收集斗73和排污管74设于污水收集段723中。

72.在本实用新型一个可选的实施方式中,换热腔11内还设有气流均布板60,气流均布板60设于进气口12和换热管组40之间,用于使由进气口12进入的气流均匀流经各换热管组40,进一步保证换热效率。

73.在该实施方式一个可选的例子中,气流均布板60平行于各换热管41设置,且气流均布板60的外缘与壳体10的内壁密封连接,气流均布板60上开设有多个允许气流通过的贯通孔61。

74.在一个可选的例子中,贯通孔61为方形孔,贯通孔61的具体尺寸、数量和布置方式,可由本领域技术人员根据实际需要而确认。

75.在本实用新型一个可选的实施方式中,转炉煤气间接换热冷却器100还包括出气管道90,出气管道90设于壳体10的上方并与出气口13相连接,出气管道90用于将已冷却的煤气从换热腔11中导出。

76.在该实施方式一个可选的例子中,出气管道90其横截面的形状,沿由下至上的方向,由方形逐渐变为圆形。

77.在该实施方式一个可选的例子中,出气管道90与煤气柜相连,经冷却合格后的转炉煤气经由此排出并进入后续煤气柜。

78.在本实用新型一个可选的实施方式中,转炉煤气间接换热冷却器100还包括底座,底座位于污水收集筒70底部,用于支撑整个转炉煤气间接换热冷却器100。

79.请参考图1至图7,现结合一实施例,详细说明本实用新型提出的转炉煤气间接换热冷却器100的具体实施过程:

80.经过前端除尘温度约为150℃的转炉煤气由进气管道80进入污水收集筒70;

81.煤气沿进气段722经变径段721向上进入换热腔11内;

82.在换热腔11内,煤气首先经过气流均布板60,被均匀导流后,与换热管组40内包含的众多换热管41的外壁接触,由于换热管组40内为冷却水,因此高温煤气热量向低温冷却水传递,从而起到煤气降温的目的,根据煤气量和煤气冷却温度(一般煤气柜要求70℃)来确定所需换热管组40的数量及冷却水量;

83.冷却供水由进水箱20分配给换热管组40内的众多换热管41,吸收煤气热量升温后的热水则被汇总至回水箱30后统一排出;

84.经过间接冷却的合格煤气通过出气管道90被排出冷却器;

85.当换热管组40工作一定时间后,由于煤气中粉尘的堆积,需要对换热管组40进行冲洗,此时打开清洗装置50,清洗水通过清洗总管51被分配至清洗支管52直至清洗喷嘴53,确保所有换热管41外壁都得到有效冲洗,冲洗结束后关闭清洗装置50,换热管组40可继续正常工作;由于转炉冶炼本身具有周期性,因此进入到冷却器内的煤气也是间断的,清洗装置50工作时间设定为冶炼间歇期,冲洗频次可设置为每30~40个冶炼周期清洗一次,并根据情况适当调整。

86.污水收集斗73内长期存储一定液位的水,起到密封煤气的作用,同时收集清洗装

置50冲洗换热管41产生的污水,定期通过排污管74排出冷却器外。

87.针对上述各实施方式的详细解释,其目的仅在于对本实用新型进行解释,以便于能够更好地理解本实用新型,但是,这些描述不能以任何理由解释成是对本实用新型的限制,特别是,在不同的实施方式中描述的各个特征也可以相互任意组合,从而组成其他实施方式,除了有明确相反的描述,这些特征应被理解为能够应用于任何一个实施方式中,而并不仅局限于所描述的实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。