1.本实用新型属于功能材料熔覆设备技术领域,特别涉及一种熔覆、冷却一体化装置。

背景技术:

2.随着经济的快速发展,煤、石油、天然气等石化能源作为目前主要能源,其消耗不断加速,但化石能源为不可再生资源,存储有限且热效率较低,而且化石能源的大量使用也加剧了环境污染。氢能作为一种新型清洁的二次能源,为解决能源、环境等全球性问题提供了理想的解决方案。

3.储氢合金是一种体积储氢密度很高的储氢材料,其在适当的温度、压力下能可逆地吸收、释放氢,是贮存与利用氢的重要载体。在目前研究开发的各种储氢合金中,常见的储氢合金主要有ab5型、ab2型、bcc型和复合储氢材料,以上各类储氢合金在最新制备工艺中大都需要进行表面处理,而熔覆技术是表面处理技术的一种,它有工艺简单、处理量大、易于批量生产的优点。但熔覆处理中通常需要控制一定惰性环境和熔覆温度,现有熔覆设备如脱胶真空烧结炉、真空感应熔炼炉无法同时严格控制调节上述工作条件或无法同时实现熔覆、冷却工作。

4.因此,开发一种惰性环境和熔覆温度可调,且可同时进行熔覆和冷却操作的熔覆装置,将大大提升熔覆工艺的生产效率,也有利于促进储氢合金产业的降本增效和向高端应用市场发展。

技术实现要素:

5.本实用新型的目的在于针对上述现有技术的不足,提供一种熔覆、冷却一体化装置,该装置可同时实现对待熔覆物料的投料、熔覆、冷却处理,且控制柜控制操作,自动化程度高,通过自上而下依次设置的加料仓、熔覆仓、冷却仓,使得物料可利用重力效应依次顺利通过三个区域,连续化程度高,避免了高温过程中材料的氧化,缩短了反应周期,实现了批量化生产。

6.为实现上述技术目的,本实用新型采取的技术方案为:一种熔覆、冷却一体化装置,包括罐体、抽真空系统、充气系统和控制柜;罐体内腔通过隔热屏和隔离阀自上而下依次分隔为加料仓、熔覆仓和冷却仓;抽真空系统和充气系统通过不同管路分别连接加料仓、熔覆仓和冷却仓;控制柜分别电性连接隔热屏和隔离阀,并通过控制隔热屏的启闭而控制加料仓与熔覆仓的通断,通过控制隔离阀的启闭而控制熔覆仓和冷却仓的通断。

7.进一步地,所述加料仓上部设有锥形进料口,所述锥形进料口的底部设有进料口阀,所述加料仓内设有与进料口阀位置对应的加料斗,所述加料斗的底部设有加料控制阀,所述加料控制阀与控制柜电性连接并由控制柜控制启闭。

8.进一步地,所述熔覆仓对应的罐体外周设有加热电阻丝,所述加热电阻丝与控制柜通过电阻丝导线电性连接并由控制柜控制启闭。

9.进一步地,所述冷却仓的底部为接料斗,所述接料斗的喇叭部朝上并且其顶部直径与冷却仓的直径相适配,所述冷却仓的底部与接料斗之间通有循环冷却水,所述循环冷却水通过外接循环冷却水系统循环控制。

10.进一步地,所述冷却仓的底部于接料斗位置处一侧设有循环冷却水进口,另一侧设有循环冷却水出口,所述循环冷却水进口位置高于循环冷却水出口。

11.进一步地,所述接料斗底部设置有成品出料阀,所述成品出料阀的底部设置有成品料筒。

12.进一步地,所述隔热屏和隔离阀对应的罐体外壁上分别绕设有螺旋冷却水管,所述螺旋冷却水管均通过外接循环冷却水系统循环控制。

13.进一步地,所述加料仓通过第一进气管路依次与加料仓抽气管路及抽真空系统相连,所述第一进气管路还与加料仓充气管路相连,所述加料仓抽气管路上设有加料仓抽气阀,所述加料仓充气管路上设有加料仓充气阀。

14.进一步地,所述熔覆仓通过第二进气管路依次与熔覆仓抽气管路及抽真空系统相连,所述第二进气管路还与熔覆仓充气管路相连,所述熔覆仓抽气管路上设有熔覆仓抽气阀,所述熔覆仓充气管路上设有熔覆仓充气阀。

15.进一步地,所述冷却仓通过第三进气管路依次与冷却仓抽气管路及抽真空系统相连,所述第三进气管路还与冷却仓充气管路相连,所述冷却仓抽气管路上设有冷却仓抽气阀,所述冷却仓充气管路上设有冷却仓充气阀。

16.与现有技术相比,本实用新型具有以下有益效果:本实用新型提供了一种熔覆、冷却一体化装置,该装置在罐体内自上而下依次设置加料仓、熔覆仓及冷却仓,控制柜通过控制隔热屏的启闭而控制加料仓与熔覆仓的通断,通过控制隔离阀的启闭而控制熔覆仓和冷却仓的通断,在实际应用中,从熔覆温度、惰性环境条件的调节,到加料、熔覆、冷却处理,全程控制柜控制调节和操作,自动化程度高;自上而下依次设置的加料仓、熔覆仓和冷却仓,使得物料可利用重力效应依次顺利通过三个区域,连续化程度高,应用于储氢材料的制备工艺中,可避免高温过程中材料的氧化,缩短反应周期,实现批量化生产,实用性强。

附图说明

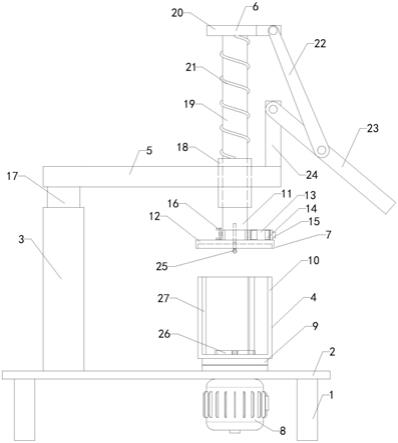

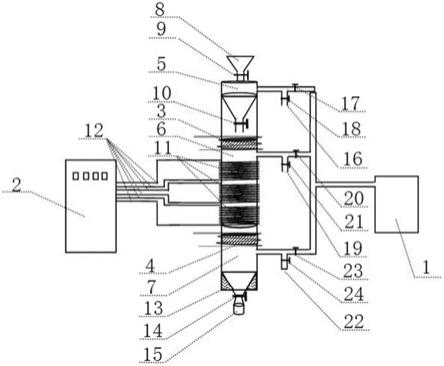

17.图1是本实用新型实施例1的熔覆、冷却一体化装置结构示意图;

18.图2是本实用新型应用例中破碎过筛后的ab2型合金粉的颗粒扫描电镜图;

19.图3是本实用新型应用例制备的ab

2-ab5型复合储氢材料颗粒的扫描电镜图。

20.其中的附图标记为:抽真空系统1、控制柜2、隔热屏3、隔离阀4、加料仓5、熔覆仓6、冷却仓7、锥形进料口8、进料口阀9、加料控制阀10、加热电阻丝11、电阻丝导线12、循环冷却水13、成品出料阀14、成品料筒15、加料仓充气管路16、加料仓抽气阀17、加料仓充气阀18、熔覆仓充气管路19、熔覆仓抽气阀20、熔覆仓充气阀21、冷却仓充气管路22、冷却仓抽气阀23、冷却仓充气阀24。

具体实施方式

21.为了对本实用新型的技术特征、目的和有益效果有更加清楚地理解,现结合说明书附图对本实用新型的技术方案进行以下详细说明,但不能理解为对本实用新型可实施范

围的限定。

22.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。下述实施例中所使用的实验方法,如无特殊说明,均为常规方法,所用的试剂,如无特殊说明,均为本技术领域常规/市售试剂。

23.如图1所示,本实用新型的一种熔覆、冷却一体化装置,包括罐体、抽真空系统1、充气系统和控制柜2,罐体内腔自上而下设置有加料仓5、熔覆仓6和冷却仓7,加料仓5上部设有锥形进料口8,锥形进料口8的底部设有进料口阀9,加料仓5内设有与进料口阀9位置对应的加料斗,加料斗底部设有与控制柜2电性连接并由控制柜2控制开启或关闭的加料控制阀10;熔覆仓6高度为50-120cm,熔覆仓6的外周自上而下设有三组加热电阻丝11,加热电阻丝11与控制柜2通过电阻丝导线12电性连接并由控制柜2控制开启或关闭,通过加热电阻丝11的加热以实现熔覆仓6的熔覆温度,为了减少热量的损失,节约能源,防止熔覆仓6内的温度发生波动,熔覆仓6的外周还设有保温隔热层;冷却仓7的底部为接料斗,接料斗的喇叭部朝上并且其顶部直径与冷却仓7的直径相适配,冷却仓7的底部与接料斗之间通有通过外接循环冷却水系统循环控制的循环冷却水13,循环冷却水13用于进一步对熔覆仓6内下落后的复合材料进行冷却,冷却仓7的底部于接料斗位置处一侧设有循环冷却水进口,另一侧设有循环冷却水出口,循环冷却水进口位置高于循环冷却水出口;接料斗底部设置有成品出料阀14,成品出料阀14的底部设置有成品料筒15,用于盛装制备后的产物如储氢复合材料;加料仓5和熔覆仓6之间设有隔热屏3,熔覆仓6和冷却仓7之间设有隔离阀4,隔热屏3和隔离阀4分别与控制柜2电性连接,并由控制柜2控制其开启和关闭;隔热屏3和隔离阀4对应的罐体外壁上分别绕设有螺旋冷却水管,螺旋冷却水管均通过外接循环冷却水系统循环控制,保证隔热屏3和隔离阀4为低温状态,进而保障隔热屏3和隔离阀4与罐体内壁的密封性。

24.为了保证整个装置的惰性氛围,抽真空系统1和充气系统通过不同管路分别连接加料仓5、熔覆仓6和冷却仓7,具体来说,加料仓5通过第一进气管路依次与加料仓抽气管路及抽真空系统1相连,第一进气管路还与加料仓充气管路16相连,加料仓抽气管路上设有加料仓抽气阀17,加料仓充气管路16上设有加料仓充气阀18;熔覆仓6通过第二进气管路依次与熔覆仓抽气管路及抽真空系统1相连,第二进气管路还与熔覆仓充气管路19相连,熔覆仓抽气管路上设有熔覆仓抽气阀20,熔覆仓充气管路19上设有熔覆仓充气阀21;冷却仓7通过第三进气管路依次与冷却仓抽气管路及抽真空系统1相连,第三进气管路还与冷却仓充气管路22相连,冷却仓抽气管路上设有冷却仓抽气阀23,冷却仓充气管路22上设有冷却仓充气阀24。

25.采用上述熔覆、冷却一体化装置对物料进行熔覆、冷却处理,包括以下步骤:

26.控制柜2控制隔热屏3和隔离阀4关闭,使加料仓5、熔覆仓6和冷却仓7处于隔离状态;

27.打开抽真空系统1,对熔覆仓6进行抽真空至所需真空度;然后打开充气系统,向熔覆仓6充入惰性气体至所需压强;控制柜2控制熔覆仓6加热升温至熔覆温度,并保持一段时

间,以保证熔覆仓6的温度稳定;

28.打开抽真空系统1,对加料仓5进行抽真空至所需真空度;然后打开充气系统,向加料仓5充入惰性气体至所需压强;

29.打开抽真空系统1,对冷却仓7进行抽真空至所需真空度;然后打开充气系统,向冷却仓7充入惰性气体至所需压强;

30.控制柜2控制隔热屏3和隔离阀4打开,并保持一段时间至罐体内各区域温度稳定;

31.控制柜2控制物料(一般由熔点较高的熔覆基体、粘结剂和熔点相对较低的熔覆材料构成)由加料仓5落入熔覆仓6,在熔覆仓6自由下落过程中经历熔覆处理(熔覆时间即物料自由落体通过熔覆仓6的时间,粘结剂在熔覆过程中挥发,熔覆材料熔化后附着在熔覆基体上),熔覆后继续落入冷却仓7内,并迅速冷却固化,进而得到目标材料如储氢材料或复合储氢材料。

32.应用例

33.一种ab

2-ab5型复合储氢材料,按照如下步骤制备:

34.1、将ab2型储氢合金(ti

0.05

zr

0.38v0.2

mn

0.2

ni

0.54

mo

0.06

)充分活化,活化温度为300℃,活化的氢压为5.0mpa,保压时间为0.5h,放氢后于惰性气氛中将ab2型储氢合金粉碎,过筛,得到粒径为200-300目的ab2型储氢合金粉,作为熔覆基体,记作a11,a11的颗粒电镜图如图2所示;

35.2、将a11置于搅拌桶中,加入粘结剂丁苯橡胶(sbr),粘结剂与ab2型储氢合金粉(a11)以重量比1:15混合搅拌,使ab2型储氢合金粉表面均匀包裹一层粘结剂,得a12;

36.3、将ab5型储氢合金(mlni

4.7

co

0.3

mn

0.2

al

0.1

)充分活化,活化的温度为300℃,活化的氢压为5.0mpa,保压时间为0.5h,放氢后于惰性气氛中将ab5型储氢合金粉碎,过筛,得ab5型储氢合金粉,作为熔覆材料,记为a13,a13的颗粒粒径为400目;

37.4、将a12倒入盛装有a13的混料桶中进行搅拌混合,得到表面沾满ab5型储氢合金粉的ab

2-ab5包覆型复合粉,记为a14。

38.5、将a14转移至真空干燥箱内,烘干温度为80℃,烘干时间为1h烘干后,得a15;

39.6、将a15转移至-0.07~0.02mpa惰性环境、温度为1380℃的熔覆、冷却一体化装置中,使合金粉自由下落经过熔覆仓6,熔覆后,继续落入冷却仓7内,并迅速冷却固化,得ab

2-ab5型复合储氢材料。

40.其中,a15在熔覆、冷却一体化装置中熔覆、冷却,具体过程为:

41.61、启动控制柜2控制隔热屏3及隔离阀4处于关闭状态,对熔覆仓6进行抽真空,打开抽真空系统1和熔覆仓抽气阀20,待真空度达到1~10pa时,关闭熔覆仓抽气阀20和抽真空系统1,打开熔覆仓充气阀21充氮气至-0.07~0.02mpa,关闭熔覆仓充气阀21然后设定熔覆仓6的温度,开始对熔覆仓6进行加热,温度达到设定温度1380℃后保持20-50min,保证熔覆仓6的温度稳定;

42.62、将上述步骤中的a15从锥形进料口8进料,落至加料仓5内的加料斗内,此时加料控制阀10处于关闭状态,对加料仓5进行抽真空,打开抽真空系统1和加料仓抽气阀17,待真空度达到1~10pa时关闭加料仓抽气阀17和抽真空系统1,打开加料仓充气阀18充氮气至-0.07~0.02mpa,关闭加料仓充气阀18;

43.63、打开冷却仓7的冷却仓抽气阀23和抽真空系统1对冷却仓7进行抽真空,待真空

度达到1~10pa时关闭冷却仓抽气阀23和抽真空系统1,打开冷却仓充气阀24充氮气至-0.07~0.02mpa;

44.64、打开加料仓5与熔覆仓6之间的隔热屏3,并打开隔离阀4,保持10-30min使各区域的温度稳定;

45.65、打开加料控制阀10,a15利用自身重力自由下落,经过熔覆仓6时粘结剂分解挥发,其内熔点较低的ab5型储氢合金粉迅速熔化,附着在熔点较高的ab2型储氢合金基体上,经过高温熔覆后的复合合金粉落入冷却仓7的接料斗内,合金粉迅速冷却固化,进而得到ab

2-ab5型复合储氢材料,打开成品出料阀14,成品落入成品料筒15内,从而获得ab

2-ab5型复合储氢材料。

46.图3为本应用例制备的ab

2-ab5型复合储氢材料的扫描电镜图,对比图2所示的纯ab2型储氢合金粉颗粒扫描电镜图,可以发现,ab5型储氢合金粉完全包覆在ab2型储氢合金粉的颗粒表面,形成核-壳结构。

47.本实用新型的熔覆、冷却一体化装置用于储氢材料制备工艺中的熔覆、冷却处理,从熔覆温度和惰性环境的调节到加料、熔覆、冷却处理,全程控制柜控制,自动化程度高;加料仓、熔覆仓及冷却仓在罐体内自上而下依次设置,物料利用重力依次通过三个区域,连续化程度高,可避免了高温过程中材料的氧化,缩短了反应周期,实现了批量化生产。

48.以上仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。