1.本发明涉及复合材料技术领域,具体涉及胶原纤维改性抗蠕变复合材料及其制备方法。

背景技术:

2.高聚物材料具有大分子链结构和特有的热运动,决定了它具有与低分子材料不同的物理性态。高聚物材料的力学性能最大特点是它具有高弹性和粘弹性。高聚物的粘弹性又可分为静态粘弹性和动态粘弹性两类。其中,蠕变是反应静态粘弹性的性能之一。蠕变性指的是材料在受力情况下,变形程度随时间增加的现象。蠕变反映的是材料在载荷下的流变性质,即受载后的流动;对于塑料和其他高分子材料而言反映了其内在的粘弹性。抗蠕变性即为材料抵抗这一形变过程的能力。回弹性是指导致物体形变的外力撤除后,物体迅速恢复其原来形状的能力。

3.现有技术中为了提高高聚物的抗蠕变性和回弹性通常采用以下方法:(1)从分子角度改变合成单体进行多元共聚,如abs(丙烯腈(a)、丁二烯(b)、苯乙烯(s)三种单体的三元共聚物)塑胶;功能性聚氨酯(pu);改性乳胶。但此方法必须从原材料合成层面出发,对于常规材料不适用。(2)向高聚物中加入本身具有抗蠕变性或回弹性的成分,如石塑聚氯乙烯(pvc)板,利用石粉本身的硬度使材料不易形变,但同样的石塑板材回弹性远不及纯pvc板;又例如,发泡pvc就是提高了材料的回弹性,但抗蠕变性不强,此方法得到的材料不能够同时改善材料的抗蠕变性和回弹性。

技术实现要素:

4.为解决背景技术中的问题,本发明的第一目的在于提供抗蠕变复合材料,该复合材料的抗蠕变性能显著提高,同时回弹性不会下降。

5.本发明的第二目的在于提供抗蠕变复合材料的制备方法,通过此方法制备得到的复合材料能够实现抗蠕变性和回弹性的同步提升。

6.为了实现上述目的,本发明采用的第一个技术方案为:抗蠕变复合材料,包含按重量比100:(1~100)混合的热塑性高聚物与改性胶原纤维;优选的,包含按重量比100:(5~50)混合的热塑性高聚物与改性胶原纤维。

7.优选的,所述热塑性高聚物为能通过熔融热塑加工,且加工温度不高于胶原纤维干热变性温度的高分子材料,以及通过增塑等方式能够降低加工温度至胶原纤维干热变形温度以下的高聚物。

8.更优选的,热塑性高聚物包含但不限于聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚缩醛、聚醚、丙烯酸酯类聚合物、热塑性聚酯、热塑性聚氨酯、六羟甲基三聚氰胺。

9.优选的,所述改性胶原纤维为将经过预处理的胶原纤维粉碎或力化学活化处理为2~2500目得到的;

更优选的,粉碎或力化学活化处理为32~300目。

10.优选的,所述经过预处理的胶原纤维为经过水洗、干燥的胶原纤维;所述胶原纤维的原料选自革屑和鞣革中任一种或多种。

11.本发明采用的第二个技术方案为:一种制备抗蠕变复合材料的方法,包含将经过改性处理的胶原纤维与热塑性高聚物进行共混成型。

12.优选的,所述改性处理包含:将经过预处理的胶原纤维粉碎或力化学活化处理为2~2500目,更优选32~300目;优选的,所述预处理包含对胶原纤维进行水洗、干燥处理。

13.优选的,所述改性处理中在所述粉碎或力化学活化处理后还包含微变性处理和/或偶联剂改性处理。

14.优选的,所述微变性处理为将胶原纤维置于空气或溶剂环境中,在20~240

°

c下加热5分钟~30天;更优选的,在75~160

°

c下加热15~90分钟;优选的,所述加热为微波加热或直接加热。

15.优选的,所述偶联剂改性所使用的偶联剂包含硅烷类、钛酸酯类、铝酸酯类、有机铬络合物、硼化物、磷酸酯类、锆酸酯类、锡酸酯类、环氧大豆油中任一种或多种。

16.优选的,所述偶联剂的用量为胶原纤维用量的0.5%~20%,优选为3%~10%。

17.与现有技术相比,本发明具有的有益效果为:本发明将改性胶原纤维与热塑性高聚物共混得到的复合材料抗蠕变性能明显优于热塑性高聚物,同时还能不降低甚至增加热塑性高聚物的回弹性。

18.本发明采用的胶原纤维作为一种可再生的天然纤维,其来源广泛,价格便宜,相对于现有的改性方法而言,成本更低。

19.本发明得到的复合材料在基本保留原有高聚物性能的前提下,更不易变形,耐久性更佳。

附图说明

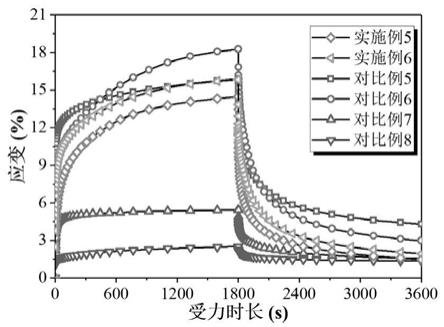

20.图1为实施例5-6、对比例5-8的材料的蠕变及回复曲线。

具体实施方式

21.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

22.本发明第一实施方式提供了抗蠕变复合材料,包含按重量比100:(1~100)混合的热塑性高聚物与改性胶原纤维;优选的,包含按重量比100:(5~50)混合的热塑性高聚物与改性胶原纤维。

23.胶原纤维作为一种天然的大分子,具有较好的尺寸稳定性,自身不易发生蠕变。因

此与热塑性高聚物基材复合后能够起到较好的固定支撑作用,从而提升复合材料整体的抗蠕变性能。其特殊的多层级结构起到类似于多孔木塑板材中孔道结构的作用,实现对复合材料抗蠕变性和回弹性的同步提升。而采用适当的界面改性方法能够进一步强化胶原纤维对高聚物基材的改性效果。

24.正如同天然皮革一样,胶原纤维的回弹性也是其他合成材料难以比拟的。将其与热塑性高聚物基材共混后,它的回弹特性能够辅助高聚物基材的回弹。此外,由于胶原纤维是一种兼具柔性和韧性的材料,在材料受力形变时,胶原纤维能够跟随应力变形、取向。这些形变、取向在应力撤销后会由于韧性回弹作用而恢复,从而使材料表现出更好的回弹性。

25.在一些具体实施方式中,所述胶原纤维的原料选自革屑和鞣革中的任一种或多种。其中,革屑是指在制革过程中因片削、磨皮、裁剪等操作而产生的制革边角废弃物;鞣革是指皮革生产过程中的半成品。所述鞣革选自铬鞣革、醛鞣革、植鞣革、非铬金属鞣革、有机鞣革、结合鞣革等鞣革中的任一种或多种。

26.需要说明的是,本发明的热塑性高聚物指能通过熔融热塑加工,且加工温度不高于胶原纤维干热变性温度的高分子材料。对于部分自身加工温度会高于胶原纤维干热变性温度的高聚物,在使用适当增塑办法后,能够将其加工温度降低至胶原纤维干热变性温度之下的,也应归属于本发明所述高聚物。

27.在一些优选实施方式中,所述热塑性高聚物包含但不仅限于聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚缩醛、聚醚、丙烯酸酯类聚合物、热塑性聚酯、热塑性聚氨酯、六羟甲基三聚氰胺等。

28.对于胶原纤维的改性处理可选择粉碎或力化学活化处理。其中,所述粉碎为普通的粉碎;力化学活化是提高解纤率、活化纤维的技术手段。胶原纤维粉碎或力化学活化处理的目数是根据处理后的胶原纤维结构进行确定的。粉碎的目的是将胶原纤维打断;力化学活化除了打断,还会打散;保证了胶原纤维粉体具有多分叉结构,更好地支撑材料,防止材料蠕变。若活化过度,多分叉结构全被切断,会导致材料丧失改性效果。活化程度用目数、解纤率以及吸水率进行综合评价。活化程度越高,目数越小,解纤率越高;吸水率是呈现先增后减的变化情况,适当活化吸水性变强;过度活化,机械作用力以及伴随着的发热现象会导致胶原分子上的亲水基团(氨基、羧基、羟基等)脱除,吸水性反而下降。对于普通粉碎,胶原纤维解纤率在30%左右,标准温湿度氛围(温度25

°

c,湿度50%)空气调节48小时后,吸水率在8%~20%之间;活化后胶原纤维解纤率》50%,标准温湿度氛围(温度25

°

c,湿度50%)空气调节48小时后,吸水率在12%~50%之间。普通粉碎和力化学活化胶原纤维吸水率的变化范围有重叠是由于胶原纤维所属种类不同造成,对于同种胶原纤维力化学活化后的吸水率均会高于普通粉碎方法所得胶原纤维。

29.对于胶原纤维的预处理包含,对胶原纤维进行水洗、干燥处理。需要说明的是,当使用胶原纤维原材料来源于革屑时,可以直接水洗、干燥后进行后续处理步骤;当使用胶原纤维原材料来源于鞣革时,需首先进行粗粉碎,然后进行水洗、干燥操作。其中,粗粉碎即使用破碎机、切割机、粉碎机、磨革机等常规粉碎设备,将鞣革粉碎至粒径小于2 cm。水洗即采用含表面活性剂的水溶液对胶原纤维原料进行清洗,通过水洗的方式,除去原料中的油脂、无机盐等杂质。表面活性剂采用市售普通表面活性剂类产品均可。干燥即使用常规干燥手段进行干燥。

30.本发明第二实施方式提供了抗蠕变复合材料的制备方法,包含将经过改性处理的胶原纤维与热塑性高聚物进行共混成型。

31.在一些具体实施方式中,所述高聚物与经过改性的胶原纤维的混合使用螺旋混合机、螺带混合机、三维运动混合机、搅拌机、开炼机、密炼机、双螺杆挤出机等常规混合设备中的一种;混合均匀的高聚物及改性胶原纤维使用挤出机、注射机、平板硫化机、压延机等常规成型设备中的任一种进行材料成型。高聚物基材与胶原纤维的混合及成型工艺可参照常规高聚物基材的成型工艺,具体设备、温度等工艺参数取决于高聚物基材的种类。在共混过程中,必要时可添加发泡剂、增塑剂等强化改性效果。

32.所述改性处理包含:将经过预处理的胶原纤维粉碎或力化学活化处理为2~2500目,优选32~300目。为了进一步提升胶原纤维自身性能、强化改性效果,在粉碎或力化学活化处理后还可以包含微变性处理和/或偶联剂改性处理。其中,所述微变性处理即在空气或溶剂环境中,使用微波加热或直接加热的方法,使胶原纤维变性,相结构发生转变,曲挠度增加,回弹变好,但是抗蠕变性变差,必要时亦会增加超声处理手段。

33.需要说明的是,当同时需要进行微变性处理及偶联剂改性时,微变性处理必须先于偶联剂改性。此外,微变性处理及偶联剂改性后,由于溶剂脱除过程中的毛细管作用,胶原纤维会产生部分粘接,不利于高聚物的改性。因此会再一次进行水洗、干燥、粉碎的操作,使粘接的胶原纤维重新均匀分散。

34.在一些优选实施方式中,所述加热为在20~240

°

c下加热5分钟~30天;更优选的,在75~160

°

c下加热15~90分钟。所述加热为微波加热或直接加热。

35.优选的,在加热过程中可以使用超声辅助进一步活化胶原纤维,超声频率为20~200khz,超声功率10~1500w;优选的,超声频率为60~100khz,超声功率为100~400w。

36.在一些优选实施方式中,所述溶剂括水、乙醇、丙酮、十二烷、丙三醇、石油醚和二甲基硅油中的任一种或多种。

37.所述偶联剂改性所使用的偶联剂包含硅烷类、钛酸酯类、铝酸酯类、有机铬络合物、硼化物、磷酸酯类、锆酸酯类、锡酸酯类、环氧大豆油类中任一种或多种。所述偶联剂的用量为胶原纤维用量的0.5%~20%,优选为3%~10%。对于偶联剂使用工艺(温度、ph、溶剂、时间)等根据所选用的偶联剂种类而定,工艺条件均参照常规使用工艺。

38.为更好地理解本发明提供的技术方案,下述以多个具体实例分别说明应用本发明上述实施方式提供的胶原纤维改性抗蠕变复合材料的制备方法,及性能测试。

39.本发明具体实施例中采用的部分物质信息可以如下:非铬金属鞣革来源于河北辛集东明皮革有限公司;铬鞣革、革屑来源于海宁瑞星皮革有限公司,革屑为铬鞣革在制革过程中因片削、磨皮、裁剪操作而产生的制革边角废弃物;氨丙基三乙氧基硅烷(kh550),工业级,厂商为东莞市鼎海塑胶化工有限公司;四丁基溴化铵,工业级,厂商为济南创世化工有限公司;聚氯乙烯(pvc),厂商为新疆中泰化学股份有限公司,型号为pvc-sg5;聚乙烯(pe),厂商为新疆独山子石油化工有限公司,型号为dmda-8008;聚苯乙烯(ps),厂商为镇江奇美化工有限公司,型号为pg-33;

热塑性丁苯橡胶(sbs),厂商为中石化巴陵石油化工有限公司,型号为yh-792(sbs 1401);六羟甲基三聚氰胺(hm),工业级,厂商为重庆建峰化工股份有限公司;邻苯二甲酸二辛酯(dop)增塑剂,厂商为江苏创腾新材料科技有限公司,型号为117-81-7;矿物白油增塑剂,厂商为深圳中润通化工有限公司,型号为68#;偶氮二甲酰胺(ac)发泡剂,厂商为佛山市捷恒新材料有限公司,型号为ag-250;木粉,厂商为河北京航矿产品有限公司,型号为木塑杨木粉2018-80,细度为100目;石粉,厂商为浙江群丰钙业有限公司,型号为石塑仿大理石钙粉,白度95,细度1250目。

40.实施例1(1)胶原纤维预处理:将100份革屑与400份水、2份白猫柠檬红茶洗洁精在25

°

c机械搅拌混合2小时,滤水后与400份水在25

°

c机械搅拌混合2小时,滤水后与400份水在25

°

c再机械搅拌混合2小时后滤水,并进行充分干燥。本步骤中多次与水和/或表面活性剂混合后滤水,目的是将革屑原料洗干净,水及表面活性剂的用量不局限于此,可根据实际情况进行调整。

41.(2)将(1)中经过预处理的胶原纤维进行粉碎,使用传统旋刀式粉碎机进行粉碎,转速2400 rpm,粉碎时间8分钟,粉碎后所得胶原纤维的目数约为18目,解纤率约为28.60%,标准温湿度氛围(温度25

°

c,湿度50%)空气调节48小时后,平衡吸水率为8.41%。

42.(3)将10份(2)中所述胶原纤维与100份pe在双螺杆挤出机中挤出成型得到胶原纤维改性的pe复合材料。

43.实施例2(1)胶原纤维预处理:以非铬金属鞣革为胶原纤维原料,粗粉碎后参考实施例1中预处理方法进行水洗干燥。

44.(2)将(1)中经过预处理的胶原纤维进行粉碎,使用磨盘式力化学反应器,转速60 rpm,粉碎次数16次,活化后所得胶原纤维的目数约为200,解纤率约为53.24%,标准温湿度氛围(温度25

°

c,湿度50%)空气调节48小时后,平衡吸水率为49.41%。

45.(3)将(2)中所述胶原纤维浸泡在75

ꢀ°

c水中60分钟,滤干水分。

46.(4)将15份kh550溶于1500份重量的异丙醇-水(9:1)混合溶剂中,而后放入100份(3)中所述胶原纤维,室温搅拌6小时,搅拌过程中使用0.1mol/甲酸调节ph,使悬浮液ph稳定在6.0~7.0之间;而后调节ph至4.0,继续常温搅拌2小时后滤出。

47.(5)将(4)中所得滤出物置于120

ꢀ°

c烘箱中加热反应18小时后,使用95%乙醇清洗去除未结合的kh550,再次干燥后使用传统旋刀式粉碎机进行粉碎,转速1200 rpm,粉碎时间2分钟。

48.(6)将100份ps与5份白油在200

ꢀ°

c密炼15分钟,而后降温至150

ꢀ°

c加入30份(5)中所得胶原纤维继续密炼30分钟后注射成型得到胶原纤维改性的ps复合材料。

49.实施例3(1)胶原纤维预处理:以铬鞣革为胶原纤维原料,粗粉碎后参考实施例1中预处理

方法进行水洗干燥。

50.(2)将(1)中经过预处理的胶原纤维进行粉碎,使用离心式力化学反应器,转速12000 rpm,网刀孔径0.25 mm,转刀为16齿平行转刀,活化后所得胶原纤维的目数约为270目,解纤率约为69.65%,标准温湿度氛围(温度25

°

c,湿度50%)空气调节48小时后,平衡吸水率为23.56%。

51.(3)将100份甲基丙烯酸使用naoh调节ph至-1,而后缓慢加入已调节ph至的1.0的碱式硫酸铬溶液(50%浓度)400份。而后使用mgo调节ph至3.5,加入0.5份对苯二酚混合均匀,得到甲基丙烯酸硫酸铬溶液。

52.(4)将100份(2)中所得胶原纤维,浸泡入500份25

°

c的水中,加入15份(3)中所得甲基丙烯酸硫酸铬溶液,搅拌2小时后,使用10%浓度的小苏打溶液调节p小时至4.0,继续搅拌1.5小时后滤出。

53.(5)将(4)中所得滤出物密封置于40

ꢀ°

c烘箱中加热反应48小时后,使用水清洗去除未结合的甲基丙烯酸氯化铬,再次干燥后使用传统旋刀式粉碎机进行粉碎,转速800 rpm,粉碎时间1分钟。

54.(6)将100份sbs、5份ac、3份硫磺以及50份(5)中所得胶原纤维在140

ꢀ°

c开炼10分钟后,在平板硫化机上硫化发泡30分钟,硫化温度为180

ꢀ°

c,硫化结束得到胶原纤维改性的发泡sbs复合材料。

55.实施例4(1)胶原纤维预处理:以铬鞣革为胶原纤维原料,粗粉碎后参考实施例1中预处理方法进行水洗干燥。

56.(2)将(1)中经过预处理的胶原纤维进行粉碎,使用多辊啮合式力化学反应器,转速30 rpm,粉碎次数5次,活化后所得胶原纤维的目数约为180目,解纤率约为54.33%,标准温湿度氛围(温度25

°

c,湿度50%)空气调节48小时后,平衡吸水率为21.48%。

57.(3)将(2)中所述胶原纤维浸泡在丙三醇中,并只用微波加热至120

ꢀ°

c保持20分钟,滤干溶剂后使用水重复清洗,去除残留的丙三醇,并经由干燥后,再次使用传统旋刀式粉碎机进行粉碎,转速1000 rpm,粉碎时间3分钟。

58.(4)将100份小时m与5份(3)中所得胶原纤维在三维混匀器中均匀混合后使用热压机180

°

c,15mpa热压15分钟得到胶原纤维改性的三聚氰胺甲醛(mf)树脂复合材料。

59.实施例5(1)胶原纤维预处理:以革屑为胶原纤维原料,参考实施例1中预处理方法进行水洗干燥。

60.(2)将(1)中经过预处理的胶原纤维进行粉碎,使用切割式力化学反应器,转速6000 rpm,筛网孔径 0.12mm,活化后所得胶原纤维的目数约为140目,解纤率约为71.19%,标准温湿度氛围(温度25

°

c,湿度50%)空气调节48小时后,平衡吸水率为24.40%。

61.(3)将(2)中所述胶原纤维浸泡在55

ꢀ°

c的乙醇-丙酮(1:1)混合溶剂中水中45分钟,浸泡过程同时使用100khz、300w超声,浸泡完成后滤干溶剂。

62.(4)将50份环氧大豆油和5份四丁基溴化铵溶于800异丙醇中,而后加入100份(3)中得胶原纤维,在80

ꢀ°

c搅拌8小时后滤干溶剂。

63.(5)将步骤(4)中所得胶原纤维在90

ꢀ°

c烘箱中继续反应10小时后使用异丙醇清洗

去除未反应的环氧大豆油,再次干燥后使用传统旋刀式粉碎机进行粉碎,转速1600 rpm,粉碎时间6分钟。

64.(6)将100份pvc、20份dop和25份(5)中所得胶原纤维在150

ꢀ°

c密炼10分钟,而后在160

ꢀ°

c压延机上压延成型得到胶原纤维改性的pvc复合材料。

65.实施例6本实施例参考实施例5的制备方法,区别仅在于:第6步操作为将100份pvc、20份dop、5份ac和25份(5)中所得胶原纤维在150

ꢀ°

c密炼10分钟,在160

ꢀ°

c压延机上压延成型后升温至180

ꢀ°

c发泡,得到胶原纤维改性的发泡pvc复合材料。

66.实施例7本实施例参考实施例5的制备方法,区别仅在于:第2步操作使用传统旋刀式粉碎机进行粉碎,转速5000 rpm,粉碎时间10分钟,粉碎后所得胶原纤维的目数约为80目,解纤率约为36.7%,标准温湿度氛围(温度25

°

c,湿度50%)空气调节48小时后,平衡吸水率为11.37%。

67.实施例8本实施例参考实施例5的制备方法,区别仅在于:不进行第三步微变性操作。

68.对比例1对比例1提供了空白pe:将pe在双螺杆挤出机中挤出成型。

69.对比例2对比例2提供了空白ps:将100份ps与5份白油在200

ꢀ°

c密炼15分钟后注射成型。

70.对比例3对比例3提供了空白发泡sbs:将100份sbs、5份ac和3份硫磺在140

ꢀ°

c开炼10分钟后,在平板硫化机上180

ꢀ°

c硫化发泡30分钟。

71.对比例4对比例4提供了空白mf粉末在180

°

c、15mpa条件下热压15分钟。

72.对比例5对比例5提供了空白pvc:将100份pvc和20份dop在150

ꢀ°

c密炼5分钟,而后在160

ꢀ°

c压延机上压延成型。

73.对比例6对比例6提供了空白发泡pvc:将100份pvc、20份dop和5份ac在150

ꢀ°

c密炼5分钟,在160

ꢀ°

c压延机上压延成型后升温至180

ꢀ°

c发泡。

74.对比例7对比例7提供了木粉改性pvc:将100份pvc、20份dop和25份木粉在150

ꢀ°

c密炼10分钟,而后在160

ꢀ°

c压延机上压延成型得到木粉改性的pvc复合材料。

75.对比例8对比例8提供了石粉改性pe:制备方法参考对比例7,区别仅在于:将木粉替换为石粉,得到石粉改性的pvc复合材料。

76.对比例9本实施例参考实施例5的制备方法,区别仅在于:第2步操作中使用过度力化学活化手段处理胶原纤维纤维,使用切割式力化学反应器,转速30000 rpm,筛网孔径 0.01 mm,

活化后所得胶原纤维的目数约为3000目,解纤率约为86.45%,标准温湿度氛围(温度25

°

c,湿度50%)空气调节48小时后,平衡吸水率为16.73%。

77.实验例将上述实施例及对比例制备的复合材料裁剪成φ5cm的圆片,在英斯特朗万能材料试验机(5984)上进行压缩实验,压力4mpa,压缩时间1800s,松弛时间1800s,记录材料形变率随时间的变化规律。结果如表1所示。实施例5-6、对比例5-8的材料受力形变曲线如图1示。

78.表1。

79.结合表1、图1可看出,将胶原纤维改性后与高聚物共混得到的复合材料不可逆形变有效降低,可逆形变占比有效提升,代表复合材料的抗蠕变性和回弹性均得到了提升。

80.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。