1.本发明涉及液压设备测试技术领域,尤其是涉及一种基于远程无线控制的液压管路清洗耐压系统。

背景技术:

2.飞机液压管路清洗耐压试验是一种排除管路中油液颗粒物及污染物,防止管路堵塞以保持压降均衡、避免油液颗粒损坏成品件、保证管路耐压强度、保证系统密封性以防止油液泄漏的测试。

3.目前由于缺少智能、网络化控制的试验手段,液压管路清洗耐压试验仍以手动为主,工人需反复拆装液压成品件,断开处用软管连接才能完成相关工作,步骤复杂,效率低下。

4.为提升液压管路清洗耐压工艺智能化程度,有必要开展基于远程无线控制的液压管路清洗耐压系统开发,这对于未来实现飞机液压管路全链路智能化清洗耐压意义重大。

技术实现要素:

5.本发明的目的在于克服上述现有技术的不足,提供一种基于远程无线控制的液压管路清洗耐压系统,通过高强度轻量化整体结构设计技术、低功耗速响应液压逻辑控制技术、宽电压低功耗供电运行技术、可视化管控及程序开发技术及节点mesh网络自主组网技术,实现系统的远程无线控制和状态监测。

6.为达到上述目的,本发明的技术方案是:

7.一种基于远程无线控制的液压管路清洗耐压系统,包括底层关键设备层、无线网络层和可视化管控层,所述底层关键设备层通过无线网络层与可视化管控层双向通信,所述底层关键设备层包括多个智能模块,每个智能模块包括液压用户模块、电源模块、电磁阀、无线通信模块,所述电源模块用于电磁阀和无线通信模块的供电,所述无线网络层采用mesh网络自主组网,mesh网络自主组网的系统节点分为主控节点和从节点,从节点具有电磁阀驱动能力,从节点可根据需要连接并控制电磁阀,主控节点通过485通讯接受可视化管控层的控制指令。

8.多个所述智能模块分别为以副翼作动器作为液压用户模块的副翼作动器智能模块和以多功能扰流板作动器作为液压用户模块的多功能扰流板作动器智能模块。

9.所述副翼作动器智能模块和多功能扰流板作动器智能模块均包括阀块、进出油口、电磁阀、电磁阀驱动器和电气接线盒,所述阀块内部设有液压油路且形成供液压油进出的进出油口,液压油路通过电磁阀控制导通或断开,电磁阀驱动器控制电磁阀的动作,所述电源模块和无线通信模块安装于电气接线盒内。

10.所述多功能扰流板作动器智能模块还包括支架二、板片、螺母、钢棒、转轴和双螺母,所述阀块一端连接转轴,转轴另一端穿过支架二并通过双螺母固定,所述板片通过螺母安装于支架二,电气接线盒安装于板片,电气接线盒的一端连接钢棒。

11.所述电源模块选用24v锂电池,所述电源模块的主控电路使用pcb印刷电路制造,mcu使用stm32f103系列芯片,所述电源模块设有电源电压采集电路,电源电压采集电路输出端连接mcu,所述mcu通过usart串口与无线通信模块通信,mcu通过can通讯电路与电磁阀驱动器通信,mcu通过pwm放大电路传递电磁阀驱动信息,mcu通过485通信电路连接可视化管控层的上位机,mcu通过24v开关电路输出用于电磁阀驱动器的供电和使能。

12.所述电源模块提供24v直流电给24v开关电路、pwm放大电路,电源模块提供5v直流电给can通讯电路、485通信电路和电源电压采集电路,电源模块提供3.3v直流电给mcu和无线通信模块,所述电源电压采集电路采集24v直流电压。

13.所述电源模块具备内部降压稳压电路,所述内部降压稳压电路包括电源开关芯片、线性稳压器和功率开关芯片,所述电源开关芯片将24v输入电压降至5v,所述线性稳压器将5v电压降至3.3v,所述mcu可通过给功率开关芯片传输高电平以接通功率开关芯片,低电平则关断功率开关芯片。

14.所述电源模块的24v输入电压连接通用二极管d2的一端,d2的另一端连接电源开关芯片的输入端和tvs二极管d3,tvs二极管d3的另一端保护接地,电源开关芯片的gnd端和线性稳压器的gnd端之间通过0ω电阻r4连通,功率开关芯片的en端和电线接地端之间通过电阻r2连通。

15.所述电源电压采集电路包括运算放大器,运算放大器的同相输入端连接电阻r13和r14,电阻r13另一端分别连接24v输入电压和电容c9的一端,r14另一端连接电容c9的另一端且接地,运算放大器的正电源端连接5v电压且运算放大器的正电源端通过电容c8接地,运算放大器的负电源端接地,运算放大器的输出端电压为2.2-3.3v,运算放大器的输出端电压通过电阻r12反馈到运算放大器的反相输入端。

16.所述无线通信模块包括cc2530芯片、射频发射电路及接收电路,cc2530芯片通过uart串口与mcu互传数据,cc2530芯片通过射频发射电路及接收电路连接ipex接口,所述ipex接口连接外置天线。

17.本发明的有益效果是:

18.1.采用模块高强度轻量化整体结构设计技术,通过有限元强度分析和结构优化设计,在不改变被代替产品接口尺寸和位置前提下,由模块代替进行液压测试以避免真件污染,且满足耐压冲洗所需承受工作压力的要求,同时结构重量降低,降低装卸强度和辅助工装要求。

19.2、采用低功耗速响应液压逻辑控制技术,电磁阀驱动器采用比例控制器以精确控制能耗,在开启时大电流,保持时低电流,足以驱动具有大流量通流能力的主阀芯动作,实现低功耗控制油路换向、通断。

20.3.采用宽电压低功耗供电运行技术,有效解决因电池电量变化引起的输入电压变化,在电池电量达到下限时,模块依然能正常工作。同时设有电源电压采集电路实时采集电源电压以监测电池剩余电量,防止电池过放影响电池寿命,导致模块失控。

21.4.采用zigbee技术搭建无线通信网络,代替传统线缆,减少线缆数量,避免复杂电气接线,具有低速率、低功耗、低成本和安全可靠性高等特点,各种不同功能的无线传感节点之间能够保证互通性,在复杂的传感网络中可调用zigbee的软件库和源代码,有效提高工作效率,且可自动设置协调器和路由器,建立网络并寻找最优的信息传递路径,并将网络

信息存储至主控芯片中,在侦测到网络结构变化时,会自动调整信息传递策略,实现智能化网络信息传递。

22.5.采用mesh网络自主组网,可方便地增加或减小节点数量。每个无线控制节点都可以发送和接收信号,与一个或多个对等节点进行通讯,使每个节点的传输距离短,传输功率小。zigbee标准规定无线网络节点分为协调器、路由器和终端设备,为兼顾互换性,便于网络建立,系统节点不设置终端设备和固定的协调器,而是采用由模块程序自行确定协调器的方式建立无线网络,所有的无线网络节点的网络和控制硬件设备均可以互换,大大提高了设备维护的便利性。

23.6.采用可视化管控及程序开发技术,图形化试验过程运行监控功能模块可实现数据以数字、表盘、表格等形态可视化监控,由清洗耐压试验油路选择与执行功能模块,可实现一键清洗耐压执行及试验结果反馈。

附图说明

24.图1为本发明的原理框图;

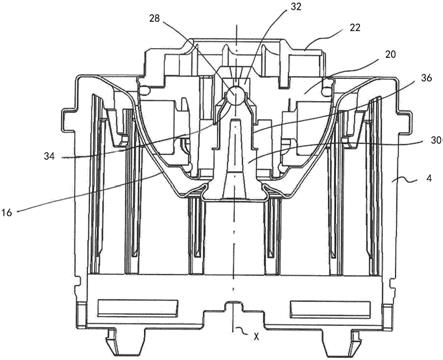

25.图2为本发明的副翼作动器智能模块的立体图;

26.图3为本发明的多功能扰流板智能模块的立体图;

27.图4为本发明的电源模块供电示意图;

28.图5为本发明的内部降压稳压电路图;

29.图6为本发明的电源电压采集电路图;

30.图7为本发明的无线通信模块电路图;

31.图8为本发明的网络节点结构图。

32.图中:副翼作动器智能模块1、多功能扰流板智能模块2、阀块3、支架一31、进出油口4、电磁阀5、电磁阀驱动器6、安装孔7、电气接线盒8、支架二9、板片91、螺母92、钢棒93、转轴94、双螺母95。

具体实施方式

33.下面通过实施例,并结合附图,对本发明的技术方案作进一步说明。

34.如图1-图8所示,一种基于远程无线控制的液压管路清洗耐压系统,参照图1,包括底层关键设备层、无线网络层和可视化管控层,所述底层关键设备层通过无线网络层与可视化管控层双向通信,所述底层关键设备层包括多个智能模块,即图1中的智能模块1#、智能模块2#、智能模块3#到智能模块n#,每个智能模块包括液压用户模块、电源模块、电磁阀、无线通信模块。

35.多个所述智能模块分别为以副翼作动器作为液压用户模块的副翼作动器智能模块1(参照图2)和以多功能扰流板作动器作为液压用户模块的多功能扰流板作动器智能模块2(参照图3)。由于一架飞机上的副翼作动器和多功能扰流板作动器均有多个,所以智能模块可以为n个。

36.参照图2、图3,所述副翼作动器智能模块1和多功能扰流板作动器智能模块2均包括阀块3、进出油口4、电磁阀5、电磁阀驱动器6和电气接线盒8,所述阀块3内部设有液压油路且形成供液压油进出的进出油口4,液压油路通过电磁阀5控制导通或断开,电磁阀驱动

器6控制电磁阀5的动作,所述电源模块和无线通信模块安装于电气接线盒8内。

37.参照图2,副翼作动器智能模块1的阀块3和支架一31为一体成型,阀块3位于支架一31的一侧,支架一31的另一侧设有四个安装孔7,副翼作动器智能模块1的进出油口4尺寸、位置与原件一致,四个安装孔7尺寸、位置与原件一致,并与紧固件匹配。在副翼作动器智能模块1中,电源模块和无线通信模块置于同一电气接线盒8内且分别位于左右位置,电气接线盒8的铜柱与支架一31上对应的四个安装通孔由螺纹连接固定。

38.参照图3,所述多功能扰流板作动器智能模块2还包括支架二9、板片91、螺母92、钢棒93、转轴94和双螺母95,所述阀块3一端连接转轴94,转轴94另一端穿过支架二9并通过双螺母95固定,双螺母95可实现改变旋转角度功能及固定角度功能。所述板片91通过螺母92安装于支架二9,电气接线盒8安装于板片91,电气接线盒8的一端连接钢棒93。板片91的底端延伸出一个轴并通过该轴穿过支架二9与螺母92固定连接。支架二9设有四个安装孔7。多功能扰流板作动器智能模块2的进出油口4尺寸、位置与原件一致,四个安装孔7尺寸、位置与原件一致,并与紧固件匹配。在多功能扰流板作动器智能模块2中,电源模块和无线通信模块置于同一电气接线盒8内且分别位于上下位置,电气接线盒8与板片91对应的三个安装通孔由螺栓螺母连接固定。

39.电磁阀5为集成了电磁阀驱动器6的电磁阀5,电磁阀5为两位两通电磁阀,配备具有工作状态指示灯功能的插头,用于油路通断控制,所述电磁阀驱动器6为比例电磁铁控制器,输出电压根据信号变化而变化,以精确控制能耗,具备蓝牙连接功能,可对其状态进行监测,采用can使能,通过功率放大功能,在开启时大电流,保持时低电流,以小电流驱动大负载,实现低功耗节能需求。

40.所述智能模块以副翼作动器、多功能扰流板作动器作为液压用户模块对象,由对应的智能模块代替真件进行液压管路清洗耐压测试以避免真件污染,模块材料选用304不锈钢,高强度轻量化整体结构设计使得模块在满足耐压冲洗所需承受工作压力要求的同时下重量降低,降低装卸强度和辅助工装要求。

41.所述电源模块用于电磁阀5和无线通信模块的供电,所述电源模块选用24v工业锂电池,实际放电电压为16.8~25.2v,由内部降压稳压电路提供主控电路内部所需的5v与3.3v电压。

42.参照图4,所述电源模块的主控电路使用pcb印刷电路制造,mcu使用stm32f103系列芯片,所述电源模块设有电源电压采集电路,电源电压采集电路输出端连接mcu,所述电源电压采集电路采集24v直流电压。电源电压采集电路实时采集电源电压以监测电池剩余电量,防止电池过放影响电池寿命。

43.所述mcu通过usart串口与无线通信模块通信,mcu通过can通讯电路与电磁阀驱动器6通信,mcu通过pwm放大电路传递电磁阀驱动信息,mcu通过485通信电路连接可视化管控层的上位机,mcu通过24v开关电路输出用于电磁阀驱动器6的供电和使能,所述电源模块提供24v直流电给24v开关电路、pwm放大电路,电源模块提供5v直流电给can通讯电路、485通信电路和电源电压采集电路,电源模块提供3.3v直流电给mcu和无线通信模块。

44.如图5所示,所述电源模块具备内部降压稳压电路,所述内部降压稳压电路包括电源开关芯片、线性稳压器和功率开关芯片,所述电源开关芯片将24v输入电压降至5v,所述线性稳压器将5v电压降至3.3v,所述mcu可通过给功率开关芯片传输高电平以接通功率开

关芯片,低电平则关断功率开关芯片。

45.如图5所示,所述电源模块的24v输入电压连接通用二极管d2的一端,d2的另一端连接电源开关芯片的输入端和tvs二极管d3,使用通用二极管d2防止电池反接,tvs二极管d3的另一端保护接地,使用tvs二极管d3防止意外过压和浪涌电流破坏内部电路,电容c2、c3、c4、c5、c6均为滤波电容,电源开关芯片的gnd端和线性稳压器的gnd端之间通过0ω电阻r4连通,功率开关芯片的en端和电线接地端之间通过电阻r2连通,使用一个0ω电阻r4在数字/模拟地与动力地之间(即保护接地和电线接地端之间)实现单点接地,以降低电源开关芯片与其他大电流元器件对数字/模拟地的影响。r4为连接数字\模拟地与动力地的唯一通路,防止动力地对数字\模拟地造成干扰。电阻r2为下拉电阻,电阻r3结合功率开关芯片u1可将后续输出电流限制在680ma,可防止板上电路短路对电源造成损害。

46.如图5所示,电源开关芯片u2型号为lm2671,电源开关芯片配合功率电感l1、陶瓷电容c1和肖特基二极管d4将24v电压降至5v,提供主控电路内部所需的5v电压。

47.如图5所示,线性稳压器vr1型号为ams1117,将5v电压进一步降至3.3v;线性稳压器供给mcu及周边电路与无线模块所需的3.3v电压,另由一个贴片led灯指示电源状态,即绿灯0603。

48.经测试,采用电磁阀驱动器6时,电磁阀5启动电压为10v,开启电流为598ma,启动后仅需保持2v电压和118ma电流,如电源模块采用3000mah容量电源,则模块工作时长的计算公式为:t=q/i=3000mah/118ma=25.4h,工作时长提高至五倍以上。

49.其中,t:模块工作时长;

50.q:电池容量;

51.i:工作电流。

52.如图5所示,功率开关芯片u1型号为sy6280,功率开关芯片由mcu控制,在不需要驱动电磁阀5和进行无线通讯的时候,mcu就会关闭功率开关芯片,这样所有通过3.3v供电的硬件(实际除mcu和无线通讯模块外的硬件都是3.3v供电)都会断电,这样就节省了能耗。

53.如图6所示,所述电源电压采集电路包括运算放大器,运算放大器的同相输入端连接电阻r13和r14,电阻r13另一端分别连接24v输入电压和电容c9的一端,r14另一端连接电容c9的另一端且接地,运算放大器的正电源端连接5v电压且运算放大器的正电源端通过电容c8接地,运算放大器的负电源端接地,运算放大器的输出端电压为2.2-3.3v,运算放大器的输出端电压通过电阻r12反馈到运算放大器的反相输入端。

54.如图6所示,电容c8、c9滤除高频噪声,使用21.9kω电阻r13和3.3kω电阻r14将电源电压分压至2.2~3.3v,使用低功耗运算放大器用作电压跟随器将模拟电压信号输入至mcu,mcu内置的ad转换器最大分辨率为12位。电阻r12为限流电阻,防止运算放大器瞬时电流过高。

55.如图7所示,所述无线通信模块用于信号接收、信号发射和电磁阀驱动控制,采用zigbee无线模块电路,大幅简化了液压管路清洗耐压试验的操作流程,提供了系统智能控制的接口,提高了系统的便捷性、移动性和智能性。

56.如图7所示,所述无线通信模块包括cc2530芯片、射频发射电路及接收电路,cc2530芯片通过uart串口与mcu互传数据,实现自主组网模块串口数据与可视化管控层的交互,cc2530芯片通过射频发射电路及接收电路连接ipex接口,所述ipex接口连接外置天

线。无线通信模块包括一个波特率重置输入口,数据传输使用自订通讯协议,以数据包形式发送和接收数据,视数据包的格式而定可以选择更改波特率等通讯参数或向目标节点传输数据。

57.如图7所示,所述zigbee无线通信模块设有红色led灯及蓝色led灯以指示工作状态,外置天线使用ipex接口引出,以防止静电屏蔽影响无线通讯效果。

58.如图8所示,所述无线网络层采用mesh网络自主组网,可实现一定面积的区域内高传输可靠性的密集节点网络,可方便地增加或减小节点数量。每个无线控制节点都可以发送和接收信号,与一个或多个对等节点进行通讯,使每个节点的传输距离短,传输功率小。

59.如图8所示,mesh网络自主组网的系统节点分为主控节点和从节点,主控节点为工作现场的位于中心的节点,位于主控节点周围四角的为从节点。

60.从节点具有电磁阀驱动能力,从节点可根据需要连接并控制电磁阀,主控节点通过485通讯接受可视化管控层的控制指令,可视化管控层内的上位机可为工控机或plc等,通过485通讯远程控制工作现场所有电磁阀的工作。可视化管控层还具备状态检测的功能。

61.可视化管控层具备图形化试验过程运行监控功能模块,可实现数据以数字、表盘、表格等形态可视化监控,由清洗耐压试验油路选择与执行功能模块,可实现一键清洗耐压执行及试验结果反馈。

62.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。