技术特征:

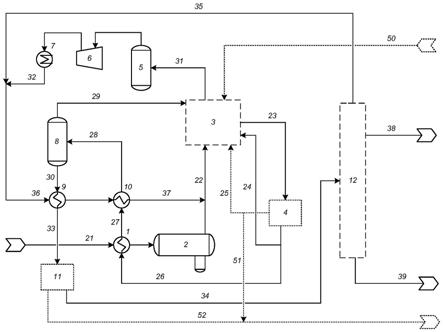

1.一种硫酸烷基化反应方法,碳四原料进入烷基化反应器,异丁烷和丁烯在硫酸催化剂的作用下进行烷基化反应,反应物流经气液分离得到轻烃和液相物流,轻烃去气压机系统做制冷剂,液相物流进入酸烃一级分离器,分离出的硫酸返回烷基化反应器循环使用,分离出的粗反应产物经酸烃二级分离脱除微量酸后进入产物分馏单元,进一步分离得到异丁烷、正丁烷和烷基化油产品,其中分离出的异丁烷返回烷基化反应器继续反应。2.按照权利要求1所述的硫酸烷基化反应方法,其特征在于,所述的制冷剂经缓冲罐进入气压机系统增压升温到50-90℃,经取热器冷却降温到35-55℃,返回所述的烷基化反应器中。3.按照权利要求2所述的硫酸烷基化反应方法,其特征在于,所述的粗反应产物中含有少量硫酸,所述的粗反应产物分成两部分,其中的一部分作为循环烃返回烷基化反应器,另一部分经酸烃二级分离脱除微量酸后进入产物分馏单元。4.按照权利要求1、2或3所述的硫酸烷基化反应方法,其特征在于,所述的烷基化反应器包括反应区和闪蒸区,所述的闪蒸区至少一步闪蒸分离,烷基化反应区出口物流在所述的闪蒸区进行气液分离,每步闪蒸分离出的轻烃混合后作为制冷剂进入所述的气压机系统。5.按权利要求4的硫酸烷基化反应方法,其特征在于,所述的闪蒸区的操作压力为0.1~1.0mpa。6.按照权利要求1、2或3所述的硫酸烷基化反应方法,其特征在于,所述的粗反应产物换热到8~18℃后经闪蒸分离为第二股轻烃和液相组分,所述的第二股轻烃返回烷基化反应器;所述的液相组分经酸烃二级分离脱除微量酸后进入产物分馏单元。7.按照权利要求6所述的硫酸烷基化反应方法,其特征在于,所述的制冷剂经缓冲罐进入气压机系统增压升温到50-90℃,再进入换热器冷却到35-55℃,与循环异丁烷混合后返回烷基化反应器,所述的制冷剂的组成为异丁烷、正丁烷、丙烷和少量烷基化产物的混合物。8.按照权利要求1或2所述的硫酸烷基化反应方法,其特征在于,所述的气压机系统采用两级气体压缩系统,来自烷基化反应器的轻烃进入压缩机入口缓冲罐,所述的粗反应产物换热到8~18℃后经闪蒸分离为第二股轻烃和液相组分,其中,第二股轻烃作为制冷剂直接进入气压机二级压缩入口;所述的液相组分经酸烃二级分离脱除微量酸后进入产物分馏单元。9.按照权利要求1或2所述的硫酸烷基化反应方法,其特征在于,碳四原料换热到5-15℃后,进入脱水罐脱除其中游离水,然后进入所述的烷基化反应器,烷基化反应器混合进料温度为5~30℃。10.按照权利要求6所述的硫酸烷基化反应方法,其特征在于,所述的粗反应产物先后与碳四原料和循环异丁烯换热后进行闪蒸分离。11.按照权利要求6所述的硫酸烷基化反应方法,其特征在于,所述的制冷剂由异丁烷、正丁烷、丙烷和少量烷基化产物组成,其中异丁烷含量在65%~95%;所述的循环异丁烷由异丁烷、正丁烷、丙烷和少量烷基化产物组成,其中异丁烷含量不小于85%。12.按照权利要求1或2所述的硫酸烷基化反应方法,其特征在于,所述的烷基化反应器的操作条件为:温度为-4~10℃,压力为0.02-0.5mpa,碳四原料中烷烯比控制在1~1.1;所

述的循环异丁烷质量流量为原料进料量的0.5~3倍;所述的制冷剂用量为原料进料量的0.5~9倍。13.按照权利要求1或2所述的硫酸烷基化反应方法,其特征在于,所述的硫酸催化剂为浓度不小于90%的循环硫酸和/或新酸。14.按照权利要求1或2所述的硫酸烷基化反应方法,其特征在于,所述的碳四原料包括裂解碳四、醚后碳四、催化裂化碳四、甲醇制烯烃碳四和丁烷脱氢碳四中的一种或多种。15.按照权利要求1或2所述的硫酸烷基化反应方法,其特征在于,所述的产物分馏单元包括脱异丁烷塔和脱正丁烷塔。16.按照权利要求1或2所述的硫酸烷基化反应方法,其特征在于,所述的烷基化反应器中来自酸烃一级分离器的循环酸体积流量为碳四原料量的30~90倍。17.按照权利要求1或2所述的硫酸烷基化反应方法,其特征在于,所述烷基化反应器中来自酸烃一级分离器的循环烃流量为碳四原料量的3~15倍。18.按照权利要求1所述的硫酸烷基化反应方法,其特征在于,所述的酸烃一级分离器和所述的酸烃二级分离中分离出的硫酸一部分作为酸耗排出装置,所述的酸耗在50~120kg/t烷基化油。19.一种硫酸法烷基化反应装置,包括烷基化反应器,所述的烷基化反应器设有原料入口、气相出口和液相产物出口,与烷基化反应器液相产物出口依次相通的酸烃一级分离器、反应产物闪蒸罐、酸烃二级分离器和分馏单元;与烷基化反应器的气相出口依次相通的压缩机入口缓冲罐、制冷压缩机、冷剂冷却器和烷基化反应器原料入口。20.按照权利要求19所述的硫酸烷基化反应装置,其特征在于,碳四原料入口经换热器、脱水罐与所述的烷基化反应器原料入口相通。21.按照权利要求19所述的硫酸烷基化反应装置,其特征在于,所述的酸烃一级分离器之后串联原料/反应产物换热器、异丁烷/反应产物换热器与反应产物闪蒸罐连通,所述的反应产物闪蒸罐经异丁烷/反应产物预换热器与所述的酸烃二级分离器连通。22.按照权利要求19所述的硫酸烷基化反应装置,其特征在于,所述的酸烃一级分离器设有酸出口和混合烃出口分别连通硫酸循环管线和废酸管线,所述的硫酸循环管线与烷基化反应器连通。23.按照权利要求19所述的硫酸烷基化反应装置,其特征在于,所述的烷基化反应器由反应区和闪蒸区组成。24.一种硫酸烷基化反应的取热方法,其特征在于,来自烷基化反应器的轻烃经缓冲罐进入气压机系统,经升压升温到50-90℃后,经取热器冷却降温到35-55℃,返回所述的烷基化反应器中。25.按照权利要求24所述的硫酸烷基化反应的取热方法,其特征在于,所述的气压机系统采用两级气体压缩系统,来自烷基化反应器的液相物流进入酸烃一级分离器,分离出的粗反应产物换热到8~18℃后经闪蒸分离为第二股轻烃和液相组分,第二股轻烃作为制冷剂直接进入气压机气压机二级压缩入口;经升压取热后返回所述的烷基化反应器中。

技术总结

硫酸烷基化反应方法和装置及硫酸烷基化反应的取热方法,所述的硫酸烷基化反应方法包括,碳四原料进入烷基化反应器,异丁烷和丁烯在硫酸催化剂的作用下进行烷基化反应,反应物流经气液分离得到轻烃和液相物流,轻烃去气压机系统做制冷剂,液相物流进入酸烃一级分离器,分离出的硫酸返回烷基化反应器循环使用,分离出的粗反应产物经酸烃二级分离脱除微量酸后进入产物分馏单元,进一步分离得到异丁烷、正丁烷和烷基化油产品,其中分离出的异丁烷返回烷基化反应器继续反应。本发明提供的硫酸烷基化反应方法、装置和取热方法显著降低了烷基化反应装置总能耗,降低了设备投资。降低了设备投资。降低了设备投资。

技术研发人员:田雅楠 栗万博 师峰 赵志海

受保护的技术使用者:中国石油化工股份有限公司石油化工科学研究院

技术研发日:2020.08.24

技术公布日:2022/2/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。