1.本发明涉及一种半导体元件安装用散热基板、包括该散热基板的半导体模块及其制造方法。更具体地,本发明涉及一种兼具散热板功能和半导体元件安装用电路板功能的散热基板的制造方法及据此的结构特性,上述散热基板包括较厚的电极金属板,以适合安装大功率半导体元件或高输出led等。

背景技术:

2.近来,在电力行业领域积极进行关于太阳能发电或风力发电等可再生能源的产生、存储及利用的研究开发。对于包括电动汽车的电池和电力系统在内的各种电气/电子设备的效率提高、安全性及节能问题也正在进行积极研究开发。在此使用的关键部件是使用功率器件的功率模块,即功率半导体模块。在照明领域也呈对于如汽车前灯、路灯、智能农场用植物生长灯等需要高输出的光源应用具有优异效率和使用寿命的led光源的趋势。

3.这些功率设备所用的电流是几十到几百安培(ampere),电压也是几百到几千伏(volt),属于大功率(high-power),因此功率模块产生的热量较大,可能出现由该热量导致的设备的误动作和可靠性问题。为了防止这些缺陷,如何快速散发功率半导体元件中产生的热量成为一个大问题。在高输出led光源模块的情况下,散热也是决定设备的使用寿命和效率的决定性因素。

4.在现有的功率半导体用金属印刷电路板的制造方法中,在导热性高的金属基板和铜箔之间插入绝缘层,在高温高压下层压(热压,hot press),然后经过一般的印刷电路板制造工艺进行制造。通过现有技术制造的金属印刷电路板(metal pcb)的导热性一般为3w/m.k至5w/m.k,为了充分散热必须附着大的散热器。在此,在一般的印刷电路板制造工艺中,为了在由铜箔制成的层上形成电路电极图案,利用蚀刻或电镀工艺。

5.然而,现有的金属印刷电路板制造方法难以应用于大功率半导体用散热基板。这是因为,当为了安装高功率半导体而增加电极金属板的厚度时,通过蚀刻或电镀工艺就难以应对。实际上,在相关技术领域,如果电极金属板的厚度为0.3mm以上,就判断通过蚀刻或电镀方式很难保持盈利。除此之外,还存在电极图案的截面轮廓变差,容易发生绝缘破坏的问题。

6.此外,蚀刻或电镀工艺存在因使用有毒化学物质或重金属物质而造成环境污染的大问题。需要开发一种能够使污染物质排放最小化的环保制造方法以及适合于此的散热基板结构。

技术实现要素:

7.技术问题

8.本发明是为了解决上述问题而提出的,其目的在于提供一种包括厚度为0.2mm以上的较厚的电极金属板的半导体用散热基板及其制造方法。

9.本发明的目的在于提供一种具有如下结构的半导体用散热基板,即,通过包括较

厚的电极金属板以实现优异的散热性能,提高介电强度,具有高剥离强度(peel strength)的结构。

10.此外,本发明的目的在于提供一种半导体用散热基板的制造方法,根据本发明的半导体用散热基板的制造方法是一种有效地对较厚的电极金属板进行图案化,环保、有效地制造能够提供优异的绝缘性能和高剥离强度的半导体用散热基板的方法。

11.解决问题的方案

12.为了解决上述问题,根据本发明的一实施方式的半导体用散热基板包括:电极金属层,通过图案空间(pattern space)形成有供半导体元件安装的电极图案;金属底座,构成散热体,上述散热体通过热传导扩散并散发从上述半导体元件发出的热量;绝缘层,具有电绝缘性,且布置在上述电极金属层和上述金属底座之间;及凹槽和增强突起,上述凹槽形成在上述金属底座中与上述绝缘层相接的表面和上述电极金属层中与上述绝缘层相接的表面中的至少一个表面,上述增强突起通过用与上述绝缘层的材料相同的材料填充上述凹槽内部而成,上述图案空间包括从上述电极金属层的表面进行垂直切削加工的部分。

13.可以将上述图案空间切削加工至比上述电极金属层的底面更深且比上述绝缘层的底面更浅的深度处,以暴露上述绝缘层。

14.上述图案空间还可包括通过各向同性蚀刻形成的部分。

15.上述凹槽和上述增强突起的截面可以呈燕尾状。

16.在根据本发明的一实施方式的半导体用散热基板的制造方法中形成图案空间,使得电极金属层形成电极图案,上述电极金属层与形成在金属底座上的绝缘层或具有绝缘性的陶瓷底座接合,上述半导体用散热基板的制造方法包括:切削步骤,从上述电极金属层的一面切削到比上述电极金属层的厚度更浅的预定深度处,留下剩余部,以形成凹槽图案;及刻蚀步骤,在上述电极金属层与上述绝缘层或上述陶瓷底座接合的状态下,对沿着上述凹槽图案留下的上述剩余部进行刻蚀,以形成上述电极图案;在上述蚀刻步骤中,在以上述剩余部布置在与上述电极金属层中接合到上述绝缘层或上述陶瓷底座的表面相反的一侧的方式接合的状态下,对上述剩余部进行蚀刻。

17.根据本发明的一实施方式的半导体用散热基板的制造方法包括:接合步骤,形成以依次层叠金属底座、绝缘层及电极金属层的形式接合的多层散热基板;切削步骤,沿着预先设计的电极图案的形状,从上述电极金属层的表面进行切削加工,以形成具有比上述电极金属层的底面更浅的深度的凹槽,从而形成在相邻的电极图案之间留下具有预定厚度的剩余部的凹槽图案;及蚀刻步骤,通过完全蚀刻上述剩余部以暴露上述绝缘层来使上述相邻的电极图案电绝缘;在上述接合步骤中,经由上述绝缘层将上述电极金属层和上述金属底座接合,但在上述接合步骤之前,在上述电极金属层或上述金属底座中与上述绝缘层相接的表面上形成凹槽,然后进行真空热压工艺,以在接合的同时形成与上述绝缘层连接的增强突起。

18.上述凹槽和上述增强突起的截面可以呈燕尾状。

19.根据本发明的一实施方式的半导体用散热基板的制造方法包括:切削步骤,沿着预先设计的电极图案的形状,从电极金属层的表面进行切削加工,以形成具有比上述电极金属层的底面更浅的深度的凹槽,从而形成在相邻的电极图案之间留下具有预定厚度的剩余部的凹槽图案;接合步骤,以依次层叠金属底座、绝缘层及上述电极金属层的形式接合,

使得上述电极金属层中平坦的上述底面与上述绝缘层相接;及蚀刻步骤,通过完全蚀刻上述剩余部以暴露上述绝缘层来使上述相邻的电极图案电绝缘;在上述接合步骤中,经由上述绝缘层将上述电极金属层和上述金属底座接合,但在上述接合步骤之前,在上述电极金属层或上述金属底座中与上述绝缘层相接的表面上形成凹槽,然后进行真空热压工艺,以在接合的同时形成与上述绝缘层连接的增强突起。

20.上述凹槽和上述增强突起的截面可以呈燕尾状。

21.根据本发明的一实施方式的半导体用散热基板包括:电极金属板,具有多个电极图案,在上述多个电极图案之间形成有图案空间,使得上述多个电极图案彼此电绝缘;金属底座,布置在上述电极金属板的下方,以扩散从上述电极金属板传导的热量;绝缘层,形成在上述电极金属板和上述金属底座之间;及绝缘材料填充部,填充上述图案空间和由上述多个电极图案构成的电极图案组的外侧的外围部,与上述多个电极图案的侧面直接接触,以支撑上述多个电极图案的侧面。

22.上述绝缘层和上述绝缘材料填充部可以由相同的电绝缘树脂制成,以构成一体形成的绝缘部。

23.上述半导体用散热基板还可包括绝缘陶瓷网,上述绝缘陶瓷网嵌入在上述电极金属板和上述金属底座之间的上述绝缘层中。

24.上述金属底座还可包括台阶部,上述台阶部通过将上述图案空间和上述外围部下方的部分切削成低于位于上述多个电极图案的正下方的上面而成,并且上述绝缘材料填充部可被扩展以与上述台阶部的侧面和底面直接接触。

25.上述半导体用散热基板还可包括第一缺口(notch)部或第二缺口(notch)部,上述第一缺口部凹陷形成在上述多个电极图案的侧面,上述第二缺口部凹陷形成在上述金属底座的台阶部的侧面,上述绝缘材料填充部可以填充上述第一缺口部或上述第二缺口部。

26.在根据本发明的一实施方式的半导体用散热基板的制造方法中,上述基板半导体用散热基板包括多个电极图案、图案空间及外围部,上述图案空间形成在上述多个电极图案之间以使上述多个电极图案电绝缘,上述外围部围绕由上述多个电极图案构成的电极图案组的外侧,上述半导体用散热基板的制造方法包括如下步骤:通过将要形成上述多个电极图案的电极金属板的一面切削至比上述电极金属板的厚度更浅的预定深度处,以留下剩余部,从而形成对应于上述图案空间和上述外围部的凹槽图案;在形成有上述凹槽图案的上述电极金属板的一面和与该一面面对的金属底座的一面中至少上述电极金属板侧印刷绝缘树脂,使得上述凹槽图案由绝缘材料填充,且经由上述绝缘树脂将上述电极金属板和上述金属底座接合;及通过去除上述剩余部来将上述多个电极图案彼此分开。

27.在去除上述剩余部时,可以通过对上述剩余部进行切削加工来去除。

28.在接合上述电极金属板和上述金属底座时,在上述电极金属板的一面和上述金属底座的一面上分别印刷绝缘树脂,可以在印刷绝缘树脂的上述电极金属板的一面和上述金属底座的一面之间插入绝缘陶瓷网的状态下进行接合。

29.根据本发明的一实施方式的半导体用散热基板的制造方法包括如下步骤:形成以依次层叠有金属底座、绝缘层及电极金属板的多层基板;对于上述多层基板,通过从上述电极金属板侧切削加工至比上述金属底座的上面更深的预定深度处,以形成对应于限定多个电极图案的图案空间和由上述多个电极图案构成的电极图案组的外侧的外围部的凹槽图

案;及通过将绝缘树脂填充在上述凹槽图案并固化,以形成绝缘材料填充部。

30.在形成上述凹槽图案时,在上述多个电极图案的侧面可以形成凹入的第一缺口部,或在上述金属底座的台阶部的侧面可以形成凹入的第二缺口部。

31.发明的效果

32.根据本发明,提供一种包括厚度为0.2mm以上的较厚的电极金属板的半导体用散热基板及可有效地产生该半导体用散热基板的制造方法。

33.根据本发明,可以提供一种具有如下结构的半导体用散热基板,即,通过包括较厚的电极金属板以实现优异的散热性能,提高介电强度,具有高剥离强度的结构。

34.此外,根据本发明,提供一种半导体用散热基板的制造方法,该方法是一种有效地对较厚的电极金属板进行图案化,且有效地制造能够提供优异的绝缘性能和高剥离强度的半导体用散热基板的方法。

35.进而,根据本发明,排除造成环境污染的蚀刻和电镀工艺,以不使用或排放有毒化合物、重金属化合物等的机械加工工艺代替上述蚀刻和电镀工艺,从而具有可以通过环保的工艺制造半导体用散热基板的效果。

附图说明

36.图1示出根据本发明的一实施例的功率半导体模块。

37.图2示出根据本发明的一实施例的半导体用散热基板的电极图案化工艺。

38.图3示出作为本发明的一实施例使用切削机床的电极图案化工艺。

39.图4示出根据本发明的一实施例的半导体用散热基板的制造方法。

40.图5示出根据本发明的一实施例的半导体用散热基板的制造方法。

41.图6示出根据本发明的一实施例的半导体用散热基板的制造方法。

42.图7示出根据本发明的一实施例的半导体用散热基板的制造方法。

43.图8示出根据本发明的一实施例的半导体用散热基板的制造方法。

44.图9示出根据本发明的一实施例的半导体用散热基板的制造方法。

45.图10示出根据本发明的一实施例的半导体用散热基板。

46.图11示出根据本发明的一实施例的半导体用散热基板。

47.图12示出应用根据本发明的一实施例的半导体用散热基板的功率半导体模块。

48.图13示出根据本发明的一实施例的半导体用散热基板。

49.图14示出制造上述的图13的半导体用散热基板的工序。

50.图15示出根据本发明的一实施例的半导体用散热基板。

51.图16示出制造上述的图15的半导体用散热基板的工序。

52.图17示出根据本发明的一实施例的半导体用散热基板。

53.图18示出制造上述的图17的半导体用散热基板的工序。

54.图19示出根据本发明的一实施例的半导体用散热基板。

具体实施方式

55.在下文中,将参考附图描述本发明的各种实施例。通过实施例可以更清楚地理解本发明的技术精神。此外,本发明不限于以下描述的实施例,而是可以在本发明所属的技术

精神的范围内以各种形式进行修改。同时,相同的附图标记表示在本发明的观点上具有共同特性的构成要素,具有与关于一个附图的描述中所提到的附图标记相同的附图标记的构成要素的说明可在关于其他附图的描述被省略。在本说明书中,上、下、上面、底面等方向均以参考附图所示的方向为准。

56.图1示出根据本发明的一实施例的功率半导体模块。

57.在(a)部分中,根据本发明的一实施例的功率半导体模块m包括半导体用散热基板101和功率半导体元件301。上述功率半导体元件301安装在上述半导体用散热基板101的上面的电极图案31上,且通过打线302(wire bonding)电连接。

58.(b)部分示出在上述(a)部分中所示的i-i'剖面。上述半导体用散热基板101从图中的下侧开始包括金属底座10、绝缘层20及电极金属层30。上述金属底座10可以由如铜、铝等的具有优良导热性的金属制成,并且上述绝缘层20可以包括具有电绝缘性的合成树脂、氧化物或氮化物。上述绝缘层20优选由除了电绝缘性之外具有优异导热性和耐热性的材料制成,并且具有粘附性或者粘合性,从而可用于接合上述金属底座10和上述电极金属层30。电极金属层30可以由如铜、铜锰合金等的具有低电阻率和优良导热性的金属制成。电极图案31通过图案空间32形成,上述图案空间32通过将上述电极金属层30的一部分去除到底面以暴露上述绝缘层20而成。在此,上述电极金属层30的厚度优选为0.2mm以上。

59.图2示出根据本发明的一实施例的半导体用散热基板的电极图案化工艺。

60.(a)部分示出大批量生产工艺的一个例子,其中,使用定深切削机床e对上述电极金属层30进行图案化,使得在构成大面积多层散热基板b的上面的电极金属层30上对应于各个半导体模块的多个电路图案以阵列形式布置。

61.(b)部分详细示出定深切削机床e的构成(关于详细构成的说明,可参见韩国授权专利号10-1336087)。通过在保持预定深度d的同时进行切削,从而形成构成图案空间的凹槽图案32e。

62.图3示出作为本发明的一实施例使用切削机床的电极图案化工艺。

63.本附图示出根据第一实施例的半导体用散热基板m0的制造方法。在从下侧依次层叠金属底座10、绝缘层20以及电极金属层30的状态下,使用定深切削机床e形成图案空间32,上述图案空间32的深度比上述电极金属层30的厚度更深,且上述图案空间32仅暴露绝缘层20。

64.图4示出根据本发明的一实施例的半导体用散热基板的制造方法。本附图示出根据第二实施例的半导体用散热基板m1的制造方法。

65.在(a)部分中,与图3的实施例同样地,形成从下侧依次层叠金属底座10、绝缘层20及电极金属层30而成的多层散热基板101,在电极金属层30的上面上形成电极图案形式的掩模图案41。

66.在(b)部分中,使用定深切削机床e在未印刷掩模图案41的部分形成对应于图案空间的凹槽图案32e。此时,在上述凹槽图案32e的底面上留下厚度t为0.05mm至0.1mm的剩余部。

67.在(c)部分中,通过蚀刻去除上述凹槽图案底面的剩余部,从而暴露绝缘层20。当多层散热基板101被切割成对应于各个模块时,就完成半导体用散热基板m1。

68.图5示出根据本发明的一实施例的半导体用散热基板的制造方法。本附图示出根

据第三实施例的半导体用散热基板m1的制造方法。

69.在(a)部分中,使用定深切削机床e在电极金属层30的上面上形成凹槽图案32e。此时,在上述凹槽图案32e的底面上留下具有预定厚度t的剩余部320。在此,预定厚度t与图4的实施例中的厚度相同。另外,准备在金属底座10的上面层叠有绝缘层20的基板。

70.在(b)部分中,将在上述(a)部分中形成凹槽图案32e的电极金属层30与在金属底座10的上面层叠有绝缘层20的基板接合。至于接合,可以采用真空热压法。也可以使用具有优良导热性的粘合剂进行粘合,或上述绝缘层20可以用作粘合层。

71.在(c)部分中,通过蚀刻去除凹槽图案底面的剩余部320,从而暴露绝缘层20。当散热基板被切割成对应于各个模块时,就完成半导体用散热基板m1。

72.图6示出根据本发明的一实施例的半导体用散热基板的制造方法。本附图示出根据第四实施例的半导体用散热基板m2的制造方法。

73.在(a)部分中,与图5的实施例同样地,在电极金属层30形成凹槽图案32e,并且留下具有预定厚度t的剩余部321。与图5的(a)部分的不同之处在于通过定深切削机床e对掩模图案42的相反侧的表面进行加工。另外,准备在金属底座10的上面层叠有绝缘层20的基板。

74.在(b)部分中,在层叠有金属底座10和绝缘层20的基板上接合在上述(a)部分中形成凹槽图案32e的电极金属层30。此时,使形成有上述凹槽图案的表面与绝缘层20相接,以使形成有掩模图案42和剩余部321的表面成为上面。

75.在(c)部分中,从形成有掩模图案42的表面通过蚀刻去除暴露的剩余部321。代替蚀刻,可以使用上述定深切削机床e额外地切削上述剩余部321。在这种情况下,上述定深切削机床e的切削深度应比上述剩余部321的厚度t更深,并且不超过上述图案空间32的深度。结果,形成通过图案空间32暴露绝缘层20的结构。当多层散热基板被切割成对应于各个模块时,就完成半导体用散热基板m2。

76.图7示出根据本发明的一实施例的半导体用散热基板的制造方法。本附图示出根据第五实施例的半导体用散热基板m3的制造方法。

77.在(a)部分中,陶瓷底座11用作散热器。准备在陶瓷底座11上接合电极金属层30的结构的多层散热基板,在电极金属层30的上面形成掩模图案41。陶瓷底座11可以由如氮化铝(aln)、碳化硅(sic)等的材料制成,且如直接铜键合(direct copper bonding,dcb)、活性金属钎焊(active metal brazing,amb)等已经商业化的技术可应用于接合上述陶瓷底座11和电极金属层30。

78.当通过使用定深切削机床e形成凹槽图案32e时,留下具有预定深度t的剩余部320。为了防止切削刀具穿透电极金属层30而直接接触陶瓷底座11,留有余量。

79.在(b)部分中,通过从上面进行蚀刻来去除上述剩余部320,并且通过图案空间32暴露陶瓷底座11。当多层散热基板被切割成对应于各个模块时,就完成半导体用散热基板m3。

80.图8示出根据本发明的一实施例的半导体用散热基板的制造方法。本附图示出根据第六实施例的半导体用散热基板m3的制造方法。

81.在(a)部分中,与图5的(a)部分同样地,在电极金属层30的上面形成掩模图案41的状态下,使用定深切削机床e形成凹槽图案32e,且在上述凹槽图案32e的底面留下具有预定

深度t的剩余部320。另外,准备陶瓷底座11。陶瓷底座11的材料与上述图7的实施例中描述的材料相同。

82.在(b)部分中,通过使在上述(a)部分中以在底面留下剩余部320的方式形成凹槽图案32e的电极金属层30与陶瓷底座11接合,使得上述剩余部320侧与陶瓷底座11相接。至于接合,也可以采用上述dcb或amb等技术。

83.在(c)部分中,与图7的(b)部分同样地,通过从掩模图案41所在的上面进行蚀刻来去除剩余部。当多层散热基板被切割成对应于各个模块时,就完成半导体用散热基板m3。

84.图9示出根据本发明的一实施例的半导体用散热基板的制造方法。本附图示出根据第七实施例的半导体用散热基板m4的制造方法。

85.在(a)部分中,与上述的图6的(a)部分同样地,使用定深切削机床e对掩模图案42的相反侧的表面进行加工来在电极金属层30形成凹槽图案32e,且留下具有预定深度t的剩余部321。另外,准备陶瓷底座11。

86.在(b)部分中,在上述陶瓷底座11上,在上述凹槽图案32e侧朝向陶瓷底座11且在作为其相反侧的上面上定位上述掩模图案42和剩余部321的状态下,将上述陶瓷底座11和上述电极金属层30接合。接合技术与上述图8的实施例中描述的接合技术相同。

87.在(c)部分中,通过蚀刻去除剩余部321。代替蚀刻,可以使用上述定深切削机床e额外地切削上述剩余部321。在这种情况下,上述定深切削机床e的切削深度应比上述剩余部321的厚度t更深,并且不超过图案空间32的深度。当多层散热基板被切割成对应于各个模块时,就完成半导体用散热基板m4。

88.图10示出根据本发明的一实施例的半导体用散热基板。

89.根据本实施例的半导体用散热基板m5的特征在于,金属底座12与散热器结构h一体形成。电极金属层30和绝缘层20可以通过与上述的图3至图6的实施例中的任一个相同的方式形成。另一方面,代替上述金属底座12,可以采用与散热器结构一体形成的陶瓷底座。

90.另一方面,在上述实施例中,形成图案空间32和电极图案31之间边界的台阶部的截面轮廓从上述电极金属层30的表面侧到暴露上述绝缘层20或陶瓷底座11的表面相对于上述两个表面垂直形成或几乎垂直形成。

91.在图3、图6或图9的实施例中,在不经蚀刻工艺而仅使用上述定深切削机床e形成图案空间32的情况下,上述台阶部实质上垂直形成,并且在图4至图9的实施例中,在通过蚀刻工艺去除剩余部320、321的情况下,上述剩余部的厚度t小于0.1mm,即相当于电极金属层30的非常小的一部分,因此即使通过各向同性湿法刻蚀工艺去除剩余部,上述台阶部和上述绝缘层20或陶瓷底座11相遇的部分的曲率半径r也形成为0.1mm以下。因此,隔着图案空间32相邻的两个电极图案31之间可以获得优异的绝缘特性。

92.图11示出根据本发明的一实施例的半导体用散热基板。

93.根据本实施例的半导体用散热基板m6中,金属底座10的与绝缘层20相接的表面和电极金属层30的与上述绝缘层20相接的表面中的任一侧表面或两侧表面可以进一步包括增强突起21、23。上述增强突起21、23的截面呈燕尾状。如图所示,上述增强突起21、23可以通过用与上述绝缘层20的材料相同的材料填充截面呈燕尾状的凹槽来形成。作为上述绝缘层20的材料,可以应用具有优良电绝缘性和导热性的环氧树脂等。

94.在根据本实施例的半导体用散热基板m6的制造过程中,在上述金属底座10和/或

上述电极金属层30上加工燕尾状凹槽,在上述金属底座10和上述电极金属层30之间介入环氧树脂,然后通过真空热压工艺将它们接合,从而可以形成增强突起21、23。

95.即使构成上述金属底座10的材料和构成上述电极金属层30的材料之间存在线性膨胀系数差,如上所述形成的上述增强突起21、23也可以防止上述层和上述绝缘层20之间的界面由于上述线性膨胀系数差而剥离。

96.图12示出应用根据本发明的一实施例的半导体用散热基板的功率半导体模块。

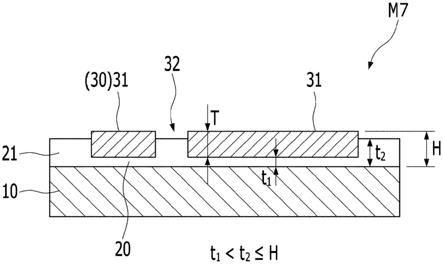

97.应用了根据本发明的一实施例的半导体用散热基板101的功率半导体模块m7包括功率半导体元件301。上述功率半导体元件301可以安装在形成于上述半导体用散热基板102的上面的多个电极图案31中的至少一个电极图案上,且通过打线302电连接。另一方面,作为另一形式的实例,功率半导体元件可以包括多个输入/输出端子或焊盘电极,并且它们可以表面安装(smt)在上述半导体用散热基板102的多个电极图案31上。上述多个电极图案31形成为被填充在电极图案与电极图案之间的图案空间32以及由多个电极图案构成的电极图案组的外围部中的绝缘体围绕的岛状。

98.图13示出根据本发明的一实施例的半导体用散热基板。本附图是对应于上述图12的ii-ii'剖面的半导体用散热基板的剖视图。

99.上述半导体用散热基板m7从图中的下侧开始包括金属底座10、包括绝缘层20的绝缘部21以及从电极金属板30形成的多个电极图案31。图案空间32布置在上述多个电极图案31之间,上述图案空间32使相邻的电极图案彼此电绝缘。上述图案空间32和由上述多个电极图案31构成的电极图案组的外围部被绝缘材料填充。

100.上述金属底座10由如铜、铝等的具有优良导热性的金属制成。上述金属底座10也可以由厚金属板或金属块形成。另一方面,虽然图中未示出,但在上述金属底座10的底面等可以形成散热片结构,以通过扩大与外部的接触面积来增加散热效果。

101.上述绝缘部21由绝缘层20和绝缘材料填充部构成,上述绝缘层20位于上述金属底座10和上述电极金属板30之间,上述绝缘材料填充部通过将绝缘材料填充在上述图案空间32和多个图案电极31的外围部中而成。上述绝缘层20可以包括具有电绝缘性的合成树脂、氧化物或氮化物。上述绝缘层20优选由除了电绝缘性之外具有优异导热性和耐热性的材料制成,并且具有粘附性或者粘合性,从而还可用于接合上述金属底座10和上述电极金属板30。上述绝缘材料填充部可以由与上述绝缘层20的材料相同的材料制成,从而可以一体地形成绝缘部21。至于形成上述绝缘部21的材料,可以举例上述的满足电绝缘性、导热性和耐热性等条件的材料,例如,环氧类合成树脂。

102.电极金属板30可以由如铜、铜锰合金、铝及镍等具有低电阻率、优良导热性和加工性的金属制成。上述电极图案31由图案空间32划分,上述图案空间32通过将上述电极金属板30的一部分去除到底面以暴露上述绝缘层20而成。

103.在此,上述电极金属板30的厚度t优选为0.2mm以上。并且,当将上述绝缘层20的厚度定义为t1,将上述外围部和绝缘空间32的厚度定义为t2,将从上述绝缘层20的底面到上述电极图案的上面的高度定义为h时,它们具有以下的关系:

104.《式1》t1《t2≤h

105.换言之,优选地,填充在上述外围部和绝缘空间32中的绝缘体的高度高于上述电极图案31的底面且低于或等于上述电极图案31的上面。这种结构可以提高上述多个电极图

案31之间的介电强度,还可提高半导体用散热基板101与外部电路之间的介电强度。此外,上述结构是上述电极图案31的至少一部分嵌入在绝缘材料填充部中的结构,因此提高相对于上述多个电极图案31的剥离强度。

106.图14示出制造上述的图13的半导体用散热基板的工序。

107.首先,如(a)部分所示,通过使用如端铣刀等的切削刀具对电极金属板30的一面进行切削加工(铣削),形成对应于上述图案空间和外围部的具有预定深度的凹槽图案330。上述凹槽图案330的深度比电极金属板30的厚度更浅,以在上述凹槽图案330的底面留下剩余部331。当在平面图中观察时,可以在对应于上述图案空间和上述外围部的所有部分留下上述剩余部331。此外,上述剩余部331的厚度优选小于0.2mm,更优选地,上述剩余部331可以形成为具有0.05mm至0.1mm的厚度。

108.如(b)部分所示,在金属底座10的上面印刷绝缘树脂200,例如环氧树脂,且在形成有上述凹槽图案330的表面印刷与上述相同的绝缘树脂200,在此状态下翻过来,使涂布有上述绝缘树脂200的两个表面布置成彼此面对。

109.如(c)部分所示,将上述(b)部分的工艺中准备的构件通过真空热压工艺接合。结果,如上所述,在两个构件的相对表面上分别印刷的绝缘树脂200一体地固化,以形成绝缘部21。

110.然而,与上述(b)部分和上述(c)部分的示例不同地,也可以在上述金属底座10的上面和上述电极金属板30中形成有凹槽图案330的表面中的任一表面上以充分的厚度涂布绝缘树脂200,然后将它们相互接合。

111.接着,如(d)部分所示,通过蚀刻(etching)或铣削(milling)去除上述剩余部331,即,由上述凹槽图案330划分的多个电极图案31以较薄的厚度彼此连接的部分,从而形成图案空间32。并且,通过沿着图中所示的切割线ct进行切割,完成单个模块单元的半导体用散热基板。

112.图15示出根据本发明的一实施例的半导体用散热基板。

113.根据本实施例的半导体用散热基板m8与根据上述图13的实施例的半导体用散热基板101之间的不同之处在于在绝缘部22中包括绝缘网25,而其余的内容相同。上述绝缘网25可以是固体无机绝缘材料,例如由陶瓷材料制成的网。上述绝缘网25由具有与构成上述绝缘部22的其余部分的绝缘材料相比更高的电阻率和高导热性的陶瓷材料制成,因此可以有助于提高电极图案31和金属底座10之间的介电强度和热导率。此外,可以有助于抑制上述绝缘部22的热膨胀,或增加机械强度。

114.图16示出制造上述的图15的半导体用散热基板的工序。

115.首先,(a)部分示出与上述的图15的(b)部分同样地在电极金属板30的形成有凹槽图案330的表面和金属底座10的上面分别印刷绝缘树脂200的状态下,在相对的绝缘性树脂200之间布置上述绝缘网25的状态。

116.(b)部分示出在如上所述的状态下进行真空热压工艺,在上述绝缘网25介入上述绝缘部22中的状态下,将上述电极金属板和上述金属基底10接合,并且通过如图3的(d)部分所示的蚀刻或铣削工艺去除剩余部,以形成多个电极图案31、图案空间32及外围部的状态。并且,当沿着切割线ct进行切割时,就完成根据本实施例的半导体用散热基板。

117.图17示出根据本发明的一实施例的半导体用散热基板。

118.根据本实施例的半导体用散热基板m9中,在绝缘部23中构成多个电极图案31之间的图案空间322的部分及构成上述多个电极图案31的外侧的外围部的部分以如下结构形成。首先,绝缘部23的上面形成为具有与上述多个电极图案31的上面高度相同的高度。其次,在相关部分,上述绝缘部23的底面沿着上述金属底座11的厚度方向扩张。即,具有如下结构:在上述金属底座11的上面中除了面向上述电极图案31的底面的部分之外的其余部分被开挖至预定深度,并被绝缘体填充。

119.换句话说,当将电极图案31的厚度定义为t,将电极图案31和金属底座11之间的绝缘层的厚度定义为t1,而将在上述绝缘部23中对应于图案空间322和上述外围部的部分的厚度定义为t3时,建立以下关系。

120.《式2》t t1《t3121.在具有这种结构的半导体用散热基板103中,电极图案31的侧面完全埋入在绝缘部23中,与上述图13的实施例同样地,在多个电极图案31之间和与外部导体之间的介电强度得到提高,且电极图案31的剥离强度也得到提高。并且,在上述绝缘部23中,图案空间322和外围部通过与形成在上述金属底座11的上面的台阶部啮合而得到支撑,因此对于横向载荷的耐性强,还能够防止由于金属和绝缘体之间的热膨胀系数差异导致的变形或破损。通过这种结构,上述绝缘部23和上述金属底座11之间的剥离强度也得到提高。

122.图18示出制造上述的图17的半导体用散热基板的工序。

123.如(a)部分所示,准备从下侧依次层叠金属底座10、绝缘层20及电极金属板30而成的多层基板。与上述实施例同样地,上述多层基板可以通过在金属底座10和电极金属板30的相对两个表面之间印刷或涂布绝缘树脂并通过真空热压工艺将它们接合来制备。

124.如(b)部分所示,对于上述电极金属板30的表面执行切削加工,例如使用端铣刀刀具的铣削加工,从而将上述多个电极图案31之间的图案空间322和由上述多个电极图案31构成的电极图案组的外侧的外围部切削至比上述金属底座10的上面更深的深度处,从而形成凹槽图案。即,通过切削至大于上述电极金属板30的厚度t和上述绝缘层20的厚度t1之总和的深度,从而在上述金属底座11的上部形成比面对上述电极图案31的底面的部分更低的台阶部111。

125.然后,如(c)部分所示,将绝缘树脂填充在切削的部分即上述凹槽图案中并固化,以形成绝缘材料填充部201。上述绝缘材料填充部201可以由与上述绝缘层20的材料相同的绝缘材料形成。由此,上述绝缘层20和上述绝缘材料填充部201在绝缘部23中形成一体。当沿着切割线ct切割时,就完成用于一个半导体模块的半导体用散热基板。

126.图19示出根据本发明的一实施例的半导体用散热基板。

127.根据本实施例的半导体用散热基板m10与根据上述图6的实施例的半导体用散热基板103之间的不同之处在于,上述半导体用散热基板m10包括第一缺口部312和/或第二缺口部122,上述第一缺口部312通过切削加工形成在上述电极图案31的侧面,上述第二缺口部122形成在上述金属底座12的台阶部121的侧面。此外,除了通过填充上述第一缺口部312和/或上述第二缺口部122来形成的绝缘材料填充部202的结构上存在不同之外,本实施例的其余构成与上述的图6的实施例的构成相同。

128.在此,上述第一缺口部312和上述第二缺口部122可以从垂直于上述电极图案31和上述金属底座12的上面/下面的上述侧面向内侧凹陷形成。在上面参照图7的(b)部分说明

的切削工艺中,代替一般端铣刀而使用与凹槽图案和缺口部的形状相对应地制造的成形刀具(form tool)进行切削来可以形成上述第一缺口部312和第二缺口部122。上述缺口部可以与凹槽图案同时形成,或也可以在形成凹槽图案之后形成。可以在平行于上述金属底座12的方向上执行使用上述成形刀具的切削加工。

129.根据本实施例的半导体用散热基板104可以同时包括上述第一缺口部312和上述第二缺口部122两者,或也可以仅包括上述第一缺口部312和上述第二缺口部122中的任一个。上述第一缺口部312和上述第二缺口部122通过使绝缘材料填充部202的侧面分别与上述电极图案31和上述金属底座12啮合,从而显著提高上述半导体用散热基板104的剥离强度。

130.产业上可利用性

131.本发明可用于制造兼具散热板功能和半导体元件安装用电路板功能的散热基板。根据本发明的半导体用散热基板可用于制造包括功率半导体元件或高输出led等的半导体模块。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。