1.本发明属于蛋白膜制备技术领域,具体地,涉及一种醇溶蛋白气-液界面自组装多孔膜及其制备。

背景技术:

2.我国是粮食大国,谷物加工副产物含有丰富的蛋白质,但有大部分谷物蛋白以动物饲料及作物肥料被低值化利用,或在发酵、榨油等农副产品加工过程中作为废弃物处理,每年约有40%谷物蛋白沦为废渣,造成环境污染和资源浪费。开发谷物醇溶蛋白基深加工产品增加农副产品附加值,是当前农产品深加工领域的研究热点。作为谷物蛋白的重要组分,醇溶蛋白,如小麦醇溶蛋白gliadin,玉米醇溶蛋白zein,高粱醇溶蛋白kafirin、大麦醇溶蛋白hordein等,通常占谷物总蛋白的40-80%。谷物醇溶蛋白因含有40-60%疏水性氨基酸,以及较多含硫氨基酸如半胱氨酸,蛋氨酸等,故体现出独特的自组装、成膜、凝胶等特性。

3.传统制备醇溶蛋白膜的技术方法主要包括:溶剂挥发法、流延法、静电纺丝法。其中溶剂挥发法最为常见,其制备过程通常包括将膜储液倒入一个平板或其他接收器中,使膜储液中的溶剂挥发而制备蛋白膜的方法,但溶剂挥发法制备醇溶蛋白基膜存在耗时长、微观结构可调控性差等缺点。此外,流延法制备醇溶蛋白膜也有诸多研究,如专利cn201410712816.7中提供了一种高阻湿性可降解玉米醇溶蛋白膜材料及其制备方法,是由玉米醇溶蛋白和混合增塑剂在流延蒸发条件下形成的,但该膜的制备方法复杂、耗时长,且膜结构不具有可调控性。

4.因此,开发一种可快速成膜、且结构可控的谷物醇溶蛋白膜的制备方法十分必要。

技术实现要素:

5.本发明针对现有技术存在的不足,旨在提供一种醇溶蛋白气-液界面自组装多孔膜及其制备,通过醇溶蛋白界面自组装一步法快速制备多孔界面膜,可在4秒内快速成膜,大大提高醇溶蛋白膜的制备效率,且界面膜的尺寸、孔径、微观孔隙率等结构可精确调控。

6.本发明的首要目的是提供一种醇溶蛋白气-液界面自组装多孔膜的制备方法。

7.本发明的另一目的是提供上述方法制备得到的醇溶蛋白气-液界面自组装多孔膜。

8.本发明的再一目的是提供所述气-液界面自组装多孔膜在制备活性物控释产品中的应用。

9.本发明的上述目的是通过以下技术方案实现的:

10.本发明首先提供了一种醇溶蛋白气-液界面自组装多孔膜的制备方法,包括如下步骤:

11.s1.将醇溶蛋白加入到良溶剂中溶解得到醇溶蛋白浓度为10~30wt%的膜储液;

12.s2.调控反溶剂的温度为25~40℃;

13.s3.将步骤s1的膜储液滴入到步骤s2的反溶剂中形成自组装多孔膜。

14.上述醇溶蛋白界面膜的一步法制备方法,先将醇溶蛋白加入其良溶剂中搅拌溶解制备醇溶蛋白膜储液,再反溶剂滴定,使其在反溶剂界面快速聚集、扩散形成具有多孔微观界面结构的薄膜。其中,谷物醇溶蛋白由其独特的氨基酸序列,疏水氨基酸含量占50~70%,使其在气-液界面具有自组装成膜的特性,通过调控谷物醇溶蛋白浓度以调控蛋白分子间的相互作用力。当蛋白浓度过低,膜储液中的蛋白分子之间疏水相互作用力较小,无法形成连续的薄膜;当蛋白浓度过高,膜储液中蛋白多,碰撞的机率增大,蛋白分子间疏水相互作用力增大,溶液在界面处不易扩散,形成的薄膜直径小、成膜时间长或因扩散性能差而不能形成薄膜。醇溶蛋白的浓度会影响界面处蛋白质的自聚集和溶剂的扩散效果,进而改变界面膜上下表面的形貌结构,如多孔结构、亲疏水性等。此外,通过调控反溶剂的温度进一步调控醇溶蛋白在气-液界面的自组装和扩散过程,从而得到不同微观结构的界面膜,是一种可提高成膜效率、制备不同微观多孔结构醇溶蛋白膜的全新方案。

15.优选地,步骤s1所述溶解为搅拌、超声至完全溶解。

16.优选地,所述反溶剂的ph为3.0~10.0、离子强度为0~700mm。

17.发明人经过针对性的研究结果表明,当反溶剂的ph过低,蛋白分子会快速自组装,形成的薄膜直径小、成膜时间长,或因其聚集速度过快而不能形成薄膜;当反溶剂的ph过高,增加了蛋白分子在反溶剂中的溶解度,使其扩散时间延长,形成的薄膜直径大、厚度不均、或因其扩散过快无法形成薄膜。

18.当反溶剂的离子强度过低,外加离子会竞争蛋白质外层的水化层,增加蛋白质分子之间的相互作用力,蛋白质的自聚集程度增加;当反溶剂的离子强度过高,盐离子会与蛋白质上的羧基和氨基结合,从而降低蛋白质分子的带电量,蛋白质分子的自聚集程度会减小;形成的薄膜直径过大或过小、或因其扩散和自聚集过快过慢无法形成薄膜。

19.所述反溶剂的ph可采用氢氧化钠和/或氯化氢调节,所述反溶剂的离子强度可采用氯化钠调节,通过调控反溶剂的温度、ph、离子强度,可对膜的形貌结构进行调控。

20.进一步优选地,所述反溶剂的ph为3.0~9.0,所述离子强度为50~500mm。

21.优选地,所述醇溶蛋白包括小麦醇溶蛋白、玉米醇溶蛋白、高粱醇溶蛋白、大麦醇溶蛋白中的任一种,但不限于上述几种。

22.优选地,步骤s1所述良溶剂包括乙醇水溶液、甲醇水溶液、醋酸水溶液、丙酮水溶液中的任一种。进一步优选地,所述良溶剂包括50%~90%(v/v)乙醇水溶液;60%~90%(v/v)甲醇水溶液;60%~100%(v/v)醋酸水溶液;70%~90%(v/v)丙酮水溶液。

23.优选地,所述良溶剂包括水、乙醇水溶液、甲醇水溶液、醋酸水溶液、丙酮水溶液中的任一种。进一步地,所述反溶剂包括水、体积分数为0.1%~50%乙醇水溶液、体积分数为0.1%~60%的甲醇水溶液、体积分数为0.1%~60%的醋酸水溶液或体积分数为0.1%~70%的丙酮水溶液中的任一种。更进一步地,所述乙醇水溶液的体积分数为10%~30%;甲醇水溶液的体积分数为10%~30%;醋酸水溶液的体积分数为10%~30%;丙酮水溶液的体积分数为10%~40%。

24.优选地,步骤s3所述反溶剂滴定为单次滴定,滴定时醇溶蛋白膜储液与反溶剂的体积比为1:500~10000;最优选为1:1000。当反溶剂用量太少,滴定过程中膜储液中的良溶剂在反溶剂中的扩散会对界面膜的聚集和扩散产生影响;当反溶剂用量太高,产品的成本

增加。在反溶剂滴定过程中可使用模具,制得与模具形状一致的界面自组装多孔膜。

25.上述方法制备得到的醇溶蛋白气-液界面自组装多孔膜也在本发明的保护范围内。

26.优选地,按照上述方法制备得到的多孔膜的孔径为0.1~30μm,孔隙率为10%~80%。由于醇溶蛋白在气-液界面处自聚集和反溶剂的扩散敏感于温度、ph、离子强度和良溶剂浓度,因此,可通过调控反溶剂的温度、ph、离子强度、良溶剂浓度,实现谷物醇溶蛋白膜微观形貌结构的可控性。

27.基于上述醇溶蛋白气-液界面自组装多孔膜的自组装特性,能对活性成分进行包裹和交联,其形成的多孔结构可对活性物进行截留,将该醇溶蛋白气-液界面自组装多孔膜用以负载活性成分可以实现活性物控制释放的目的。因此,本发明还请求保护上述气-液界面自组装多孔膜在制备活性物控释产品中的应用。

28.与现有技术相比,本发明的有益效果是:

29.(1)本发明提供了一步法快速制备醇溶蛋白界面自组装多孔膜的方法,其工艺简单、可规模化生产,相比传统的溶剂挥发法制备蛋白膜(平均耗时4小时),该制备方法在4秒内完成,工艺效率提高了3600倍,大大提高工序效率。

30.(2)本发明得到的醇溶蛋白膜制品具有可调控的多孔性结构,通过调控工艺参数可实现醇溶蛋白界面自组装多孔膜的结构(尺寸、孔径、微观孔隙率)的精确调控,开发出较传统溶剂挥发法制备醇溶蛋白膜更为高效、结构可调控的全新醇溶蛋白基膜制备方案,为生物基膜材料的制备提供创新解决方案。

附图说明

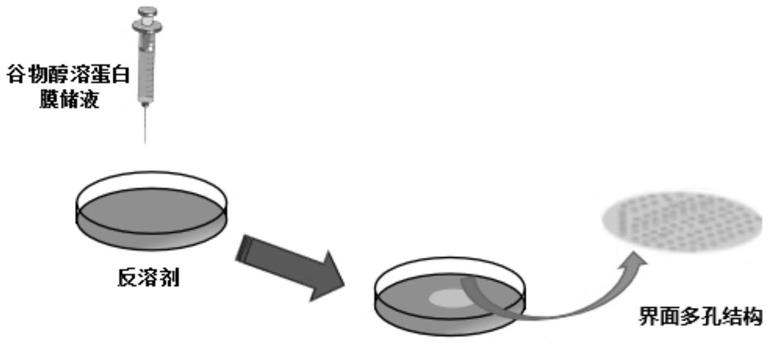

31.图1为醇溶蛋白气-液界面自组装多孔膜制备流程图;

32.图2为实施例1制备的醇溶蛋白气-液界面自组装多孔膜的宏观图片;

33.图3为实施例2制备的醇溶蛋白气-液界面自组装多孔膜的宏观图片;

34.图4为实施例3制备的醇溶蛋白气-液界面自组装多孔膜的宏观图片;

35.图5为实施例5在不同温度的反溶剂条件下得到的醇溶蛋白气-液界面自组装多孔膜在扫描电子显微镜下的微观形貌图;

36.图6为实施例6采用不同浓度的乙醇水溶液作为玉米醇溶蛋白良溶剂制备得到的醇溶蛋白气-液界面自组装多孔膜在扫描电子显微镜下的微观形貌图;

37.图7为实施例7不同ph的反溶剂制备得到的醇溶蛋白气-液界面自组装多孔膜在扫描电子显微镜下的微观形貌图;

38.图8为实施例8不同离子强度的反溶剂制备得到的醇溶蛋白气-液界面自组装多孔膜在扫描电子显微镜下的微观形貌图;

39.图9为对比例1制备的醇溶蛋白膜的宏观图片;

40.图10为对比例3制备的醇溶蛋白膜的宏观图片;

41.图11为对比例4制备的醇溶蛋白膜的宏观图片;

42.图12为实施例2,3得到的醇溶蛋白气-液界面自组装多孔膜在扫描电子显微镜下的微观形貌图;

43.图13为实施例7得到的醇溶蛋白气-液界面自组装多孔膜直径测试;

44.图14为实施例8得到的醇溶蛋白气-液界面自组装多孔膜接触角测试结果。

具体实施方式

45.下面结合说明书附图和具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

46.界面膜孔径的测试方法:通过扫描电子显微镜(sem)在电压为10.00kv,放大倍数为5.00kx的条件下拍出界面膜的微观形貌,用imagej软件测量膜不同部位的sem图片中的孔径,首先设置比例尺,将图片转成灰白,测量其孔径尺寸,五点取样,计算多个孔径取平均值;

47.界面膜孔隙率的测试方法:孔隙率的定义是孔隙的面积与材料总面积的比率,为0到100%之间。材料孔隙率大小直接反映材料的密实程度。通过imagej软件测量其孔隙率,首先设置比例尺,将图片转成灰白,框选出除sem图片中除比例尺以外的部分,调整阈值,选中孔隙,点击测量(measure)即可测定孔隙率。

48.图1为醇溶蛋白气-液界面自组装多孔膜制备流程图。

49.实施例1玉米醇溶蛋白界面自组装一步法制备界面膜

50.(1)称取2.0g玉米醇溶蛋白加入到8.0ml的体积分数为80%乙醇水溶液中,搅拌、超声至完全溶解,制备质量分数为20%玉米醇溶蛋白膜储液;

51.(2)取50ml去离子水反溶剂,其ph=5.2,控制其温度为25℃;

52.(3)将步骤(1)得到的醇溶蛋白膜储液按50μl/滴,滴一滴到步骤(2)中的反溶剂中自组装形成多孔膜。

53.图2为本实施例制备的醇溶蛋白气-液界面自组装多孔膜,成膜时间为3.0秒,界面膜的平均孔径为2.36μm,膜微观孔隙率为42.56%。

54.实施例2玉米醇溶蛋白界面自组装一步法制备界面膜

55.同实施例1,区别在于步骤(1)是采用体积分数为80%乙醇水溶液制备质量分数为15%玉米醇溶蛋白膜储液。

56.图3为本实施例制备的醇溶蛋白气-液界面自组装多孔膜,成膜时间为3.0秒,界面膜的平均孔径为2.67μm,膜微观孔隙率为50.11%。

57.实施例3玉米醇溶蛋白界面自组装一步法制备界面膜

58.同实施例1,区别在于步骤(1)是采用体积分数为80%乙醇水溶液制备质量分数为10%玉米醇溶蛋白膜储液。

59.图4为本实施例制备的醇溶蛋白气-液界面自组装多孔膜,成膜时间为3.0秒,界面膜的孔径为4.32μm,膜微观孔隙率为63.16%。

60.实施例4玉米醇溶蛋白界面自组装一步法制备界面膜

61.同实施例1,区别在于步骤(1)是采用体积分数为80%乙醇水溶液制备质量分数为30%玉米醇溶蛋白膜储液;步骤(2)是控制去离子水的温度为40℃。

62.本实施例制备的醇溶蛋白气-液界面自组装多孔膜成膜时间为2.5秒,界面膜的孔径为2.78μm,膜微观孔隙率为52.67%。

63.实施例5玉米醇溶蛋白界面自组装一步法制备界面膜

64.验证不同温度的反溶剂对成膜的影响:

65.同实施例1,区别在于步骤(2)中分别控制去离子水反溶剂的温度为25℃、30℃、40℃。得到的醇溶蛋白气-液界面自组装多孔膜的成膜时间分别为3.0秒、2.7秒、1.8秒,界面膜的孔径分别为2.36μm、1.52μm、0.74μm,膜微观孔隙率为42.56%、37.37%、28.37%。

66.图5为在温度为25℃、30℃、40℃的反溶剂下得到的醇溶蛋白气-液界面自组装多孔膜电子扫描显微镜图片,从图5可以看到,通过调控反溶剂的温度,可改变玉米醇溶蛋白的扩散性能,从而影响界面膜的微观结构。

67.实施例6玉米醇溶蛋白界面自组装一步法制备界面膜

68.验证不同浓度的乙醇水溶液作为玉米醇溶蛋白良溶剂对成膜的影响:

69.同实施例1,区别在于步骤(1)中分别采用70%(v/v)、80%(v/v)、90%(v/v)、甲醇水溶液溶解玉米醇溶蛋白。

70.得到的醇溶蛋白气-液界面自组装多孔膜的成膜时间分别为3.2秒、3.0秒、2.7秒,界面膜的孔径分别为1.37μm、2.36μm、3.17μm,膜微观孔隙率为30.15%、42.56%、48.36%。

71.图6为采用不同浓度的乙醇水溶液作为玉米醇溶蛋白良溶剂制备得到的醇溶蛋白气-液界面自组装多孔膜照片,从图6可以看到,通过调控良溶剂的浓度,可改变玉米醇溶蛋白在界面处的扩散性能,原因是玉米醇溶蛋白含有超过50%的疏水性氨基酸,随着良溶剂乙醇浓度的增大,玉米醇溶蛋白的溶解性增大,影响玉米醇溶蛋白在界面处的扩散,从而影响界面膜的微观结构。

72.实施例7玉米醇溶蛋白界面自组装一步法制备界面膜

73.验证不同ph的反溶剂对成膜的影响:

74.同实施例1,区别在于反溶剂去离子水采用氢氧化钠和/或氯化氢分别调节其ph为3.0、5.2、6.2(等电点)、7.0、9.0。

75.得到的醇溶蛋白气-液界面自组装多孔膜的成膜时间分别为3.2秒、3.0秒、2.9秒、3.1秒、3.5秒,界面膜的孔径分别为2.15μm、2.36μm、2.47μm、1.96μm、2.17μm,膜微观孔隙率为45.32%、42.56%、34.56%、45.67%、43.23%。

76.图7为不同ph的反溶剂制备得到的醇溶蛋白气-液界面自组装多孔膜sem图片,从图7可以看到,通过调控反溶剂的ph,可改变玉米醇溶蛋白在反溶剂中的自聚集速度,反溶剂中的ph会影响玉米醇溶蛋白分子的溶解度,酸性条件下玉米醇溶蛋白溶解度较小,自聚集快,扩散慢;等电点ph6.2无电荷影响自聚集快,扩散慢;碱性条件,玉米醇溶蛋白溶解度增加,自聚集酸度减慢,扩散性能增强;从而影响界面膜的微观结构。

77.实施例8玉米醇溶蛋白界面自组装一步法制备界面膜

78.验证不同离子强度的反溶剂对成膜的影响:

79.同实施例1,区别在于反溶剂去离子水采用氯化钠调节离子强度为50mm、100mm、200mm、500mm。

80.得到的醇溶蛋白气-液界面自组装多孔膜的成膜时间分别为2.5秒、2.6秒、3.0秒、3.5秒,界面膜的孔径分别为1.83μm、0.51μm、0.34μm、0.21μm,膜微观孔隙率为42.31%、23.11%、15.22%、6.37%。本实施例制备的玉米醇溶蛋白界面膜接触角上表面接触角大于下表面。

81.图8为不同离子强度的反溶剂制备得到的醇溶蛋白气-液界面自组装多孔膜照片,

从图8可以看到,通过调控反溶剂的离子强度,可调控蛋白分子间的相互作用力,可改变玉米醇溶蛋白的自聚集性能,从而影响界面膜的微观结构。

82.实施例9小麦醇溶蛋白界面自组装一步法制备界面膜

83.同实施例1,区别在于将玉米醇溶蛋白换成小麦醇溶蛋白。

84.本实施例制备的醇溶蛋白气-液界面自组装多孔膜成膜时间为3.2秒,界面膜的孔径为2.19μm,膜微观孔隙率为33.56%。

85.实施例10高粱醇溶蛋白界面自组装一步法制备界面膜

86.同实施例1,区别在于将玉米醇溶蛋白换成高粱醇溶蛋白。

87.本实施例制备的醇溶蛋白气-液界面自组装多孔膜成膜时间为3.0秒,界面膜的孔径为2.47μm,膜微观孔隙率为42.11%。

88.实施例11大麦醇溶蛋白界面自组装一步法制备界面膜

89.同实施例1,区别在于将玉米醇溶蛋白换成大麦醇溶蛋白。

90.本实施例制备的醇溶蛋白气-液界面自组装多孔膜成膜时间为3.1秒,界面膜的孔径为2.17μm,膜微观孔隙率为36.23%。

91.实施例12玉米醇溶蛋白界面自组装一步法制备界面膜

92.同实施例1,区别在于步骤(1)中采用80%(v/v)甲醇水溶液溶解玉米醇溶蛋白。

93.本实施例制备的醇溶蛋白气-液界面自组装多孔膜成膜时间为2.3秒,界面膜的孔径为2.58μm,膜微观孔隙率为48.45%。

94.实施例13玉米醇溶蛋白界面自组装一步法制备界面膜

95.同实施例1,区别在于步骤(1)中采用80%(v/v)醋酸水溶液溶解玉米醇溶蛋白。

96.本实施例制备的醇溶蛋白气-液界面自组装多孔膜成膜时间为2.1秒,界面膜的孔径为3.34μm,膜微观孔隙率为42.11%。

97.实施例14玉米醇溶蛋白界面自组装一步法制备界面膜

98.同实施例1,区别在于步骤(1)中采用80%(v/v)丙酮水溶液溶解玉米醇溶蛋白。

99.本实施例制备的醇溶蛋白气-液界面自组装多孔膜成膜时间为3.0秒,界面膜的孔径为2.18μm,膜微观孔隙率为35.67%。

100.实施例15玉米醇溶蛋白界面自组装一步法制备界面膜

101.同实施例11,区别在于步骤(2)中以20%(v/v)甲醇水溶液作为反溶剂,采用氢氧化钠和/或氯化氢调节其ph=5.2,控制其温度为25℃。

102.本实施例制备的醇溶蛋白气-液界面自组装多孔膜成膜时间为2.5秒,界面膜的孔径为1.75μm,膜微观孔隙率为33.21%。

103.实施例16玉米醇溶蛋白界面自组装一步法制备界面膜

104.同实施例12,区别在于步骤(2)中以20%(v/v)醋酸水溶液作为反溶剂,采用氢氧化钠和/或氯化氢调节其ph=5.2,控制其温度为25℃。

105.本实施例制备的醇溶蛋白气-液界面自组装多孔膜成膜时间为3.0秒,界面膜的孔径为1.98μm,膜微观孔隙率为43.21%。

106.实施例17玉米醇溶蛋白界面自组装一步法制备界面膜

107.同实施例13,区别在于步骤(2)中以20%(v/v)丙酮水溶液作为反溶剂,采用氢氧化钠和/或氯化氢调节其ph=5.2,控制其温度为25℃。

108.本实施例制备的醇溶蛋白气-液界面自组装多孔膜成膜时间为3.0秒,界面膜的孔径为1.23μm,膜微观孔隙率为36.11%。

109.对比例1

110.同实施例1,区别在于步骤(1)是采用体积分数为80%乙醇水溶液制备质量分数为5%玉米醇溶蛋白膜储液。

111.图9的a图为本对比例制备过程的照片,本对比例的方法在界面上不能成膜,表明界面膜需要谷物醇溶蛋白达到一定浓度才能在界面上形成薄膜。图9的b图为玉米醇溶蛋白在界面所呈宏观照片图,可以看到5%玉米醇溶蛋白膜储液不能形成连续薄膜。

112.对比例2

113.同实施例1,区别在于步骤(1)是采用体积分数为80%乙醇水溶液制备质量分数为50%玉米醇溶蛋白膜储液。

114.本对比例制备的膜储液玉米醇溶蛋白的溶解度低,黏度高,且通过反溶剂滴定,溶液在界面不能扩散,无法形成薄膜。

115.对比例3

116.同实施例1,区别在于步骤(2)中反溶剂的温度控制在10℃。

117.图10为本对比例制备的薄膜,可以看到当温度过低,玉米醇溶蛋白在界面很难扩散,且形成的薄膜直径很小,为0.15cm。

118.对比例4

119.同实施例1,区别在于步骤(2)中反溶剂的温度控制在20℃。

120.图11为本对比例制备的薄膜,可以看到当温度较低,玉米醇溶蛋白在界面形成的薄膜直径较10℃增大,为0.22cm,但整体膜溶液在界面很难扩散。

121.对比例5

122.同实施例1,区别在于步骤(2)中反溶剂的温度控制在50℃。

123.本对比例的方法制备的薄膜形成的膜直径很大,为4.3cm,但无法揭膜,因为玉米醇溶蛋白分子在界面扩散太快,2s可成膜,但形成的膜无法揭起。

124.对比例6流延法制备玉米醇溶蛋白膜

125.其他条件同实施例1,不同之处在于:不通过反溶剂滴定而是将玉米醇溶蛋白膜储液倒入平板中通过溶剂蒸发而使玉米醇溶蛋白自组装形成薄膜,该方法成膜时间长达4h,且乙醇消耗量大,为1l乙醇/m2薄膜。

126.对比例7压片法制备制备玉米醇溶蛋白膜

127.其他条件同实施例1,不同之处在于:不通过反溶剂滴定而是通过制粒机将挤出物切成小丸,通过热风干燥小丸,然后将挤出颗粒再通过二次挤压成片,最后经吹塑薄膜挤出机将混合的成膜材料吹塑成薄膜。该法操作步骤较多,且制备的膜可调控性单一。

128.实验例1

129.为了考察不同谷物醇溶蛋白浓度对自组装界面膜形貌结构的改变,测试实施例2,3得到的界面膜,揭膜后,在恒温恒湿干燥箱中干燥48h,采用sem对其进行表征。

130.图12为实施例2,3得到的界面膜的扫描电子显微镜图,从图中可以看到,玉米醇溶蛋白浓度为10%和15%微观孔洞结构相差较大。15%的孔径比10%略小,10%的玉米醇溶蛋白溶液形成的界面膜孔洞层状结构较为明显,15%的玉米醇溶蛋白溶液形成的界面膜孔

洞结构较为中通,原因是玉米醇溶蛋白在界面自组装过程存在蛋白质的自聚集和溶剂的扩散,不同浓度蛋白质的蛋白分子数以及溶液黏度不同,聚集程度和扩散会因此发生改变;10%的玉米醇溶蛋白溶液的黏度小于15%的玉米醇溶蛋白溶液,因此,10%的玉米醇溶蛋白溶液在界面处扩散较快,形成的孔洞较大,且成层状。以上结构可以分析得出,醇溶蛋白界面膜结构可通过醇溶蛋白的浓度调控。

131.实验例2

132.为验证反溶剂ph值对谷物醇溶蛋白膜结构的调控性,测试实施例6得到的蛋白膜,揭膜后,采用游标卡尺测量其直径。

133.图13为实施例6得到的蛋白膜直径结果,从图中可以看到,ph6.2(等电点)膜的直径最小为2.74cm,酸性条件(ph3.0)、中性条件(ph7.0)、碱性条件(ph9.0)膜的直径均较大分别为3.62cm、3.84cm、4.10cm,纯水条件下(ph5.2)膜直径为3.51cm。原因为等电点处,分子间的净电荷为零,分子间相互作用减弱,自聚集能力增强,使膜的直径减小;当蛋白处于酸性、中性或碱性ph值下,蛋白分子表面带有大量的电荷,蛋白分子间与分子内部相互作用,蛋白分子发生伸展,从而增大了界面膜直径,纯水条件下,没有外界离子的影响,蛋白原液在界面依靠溶液浓度梯度扩散形成界面膜。

134.实验例3

135.为了研究谷物醇溶蛋白界面膜因接触界面不同上下表面亲疏水性的改变,测试实施例7得到谷物醇溶蛋白界面膜,揭膜后,在恒温恒湿干燥箱中干燥48h,用接触角(wca)表征膜上下表面以及膜表面中心到边缘0s和60s的亲疏水性,表征结果如图14所示。

136.从图14可以看到,反溶剂不同盐离子条件下,从整体上看上表面的接触角大小在60~80之间,下表面在40~60之间,所以整体上下表面比上表面亲水。下表面与水接触,自组装过程暴露的亲水基团较多,同时反溶剂中加入盐离子会影响蛋白质自组装的速度,从而改变膜表面的微观形貌结构,且下表面蛋白自组装时会结合反溶剂中的盐离子,盐离子溶解也会使接触角变小。因此,可以得出改变反溶剂的离子强度可精确调控界面膜表面的亲疏水基团和微观形貌结构。

137.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。