一种tpu改性pvc发泡材料、人造革及人造革的制备方法

技术领域

1.本发明涉及人造革领域,特别涉及一种tpu改性pvc发泡材料、人造革及人造革的制备方法。

背景技术:

2.人造革是一种外观、手感与皮革相似的塑料制品,广泛用于家具、手提包、衣服、汽车内饰等。其中,汽车内饰、家具面料层等一般采用发泡人造革,发泡人造革不仅要求表面具备优异的耐摩擦性、耐寒性、耐老化性,还要求本身具备一定的软柔性和弹性,以提高触感和使用体验。因此,目前发泡人造革一般由面层、发泡层和基布层组成,面层的耐磨性、耐老化性等性能较好,用于保护耐磨性较差的发泡层,发泡层则主要提供一定的弹性和柔软度。面层和发泡层可以采用相似的组分制备,如pvc发泡人造革的面层和发泡层的主要成分都是pvc,再配以不同的增塑剂、发泡剂等从而得到不同性能的材料。

3.目前人造革主要有pvc人造革、pu人造革和pu合成革三类,其中pvc人造革的价格较便宜,但其性能远不如pu人造革。pvc材质的人造革一般手感相对较硬,抗老化性相对较差,因此,为了弥补其性能上的不足,往往添加不同功能的辅助剂对其进行改性,但目前难以得到一种既具有较好弹性和柔软度、又具备优异耐磨性的发泡层。此外,目前pvc制备的面层材料还面临耐寒性不足的问题,长期处于-15℃以下的环境下,容易出现裂纹;因此,耐寒性的不足极大地限制了pvc发泡人造革在汽车内饰中的使用。

4.可见,现有技术还有待改进和提高。

技术实现要素:

5.鉴于上述现有技术的不足之处,本发明的目的在于提供一种tpu改性pvc发泡材料,旨在解决现有技术中pvc人造革发泡层耐磨性、耐寒性等性能不佳的问题。

6.为了达到上述目的,本发明采取了以下技术方案:

7.一种tpu改性pvc发泡材料,按重量份数计算,包括以下组分:tpu 5-50份、pvc 50-100份、dop 40-100份、ac发泡剂1-5份、钙锌稳定剂1-3份。

8.所述的tpu改性pvc发泡材料,其中,所述pvc的聚合度为1000-1100。

9.所述的tpu改性pvc发泡材料,其中,所述tpu的100%模量为5-10mpa。

10.所述的tpu改性pvc发泡材料,其中,所述tpu的邵氏硬度为75-95a。

11.一种人造革,包括上述的tpu改性pvc发泡材料和基布,所述tpu改性pvc发泡材料贴合在所述基布上。

12.一种人造革的制备方法,用于制备上述的人造革,包括以下步骤:

13.步骤s001.发泡层配料:使用高速混合机将tpu、pvc、dop、ac发泡剂、钙锌稳定剂按配比混合;

14.步骤s002.密炼:将混合均匀的发泡层组分进行密炼塑化,挤出机过滤;

15.步骤s003.压延贴布:通过压延机将过滤后的发泡层混合物压延成型,然后与经预

热的基布层进行贴合,贴合后经冷却辊冷却,得到人造革半成品;

16.步骤s004.发泡:将人造革半成品放入发泡烘箱内进行发泡处理;

17.步骤s005.表面处理:对发泡层进行表面处理后得到成品。

18.所述的发泡人造革的制备方法,其中,所述步骤s003压延贴布中,发泡层混合物的厚度为0.15-0.5mm。

19.所述的发泡人造革的制备方法,其中,所述步骤s004发泡中,发泡层的发泡倍率为1-2倍。

20.有益效果:

21.本发明提供了一种tpu改性pvc发泡材料,通过加入tpu对pvc发泡材料进行改性,提高了pvc发泡材料的耐寒性、耐摩擦性、耐老化等性能,同时不会对pvc的发泡造成影响,制备得到的发泡材料弹性好,具有一定厚度,触感柔软,具备目前pvc发泡人造革中面层和发泡层的特点。

22.本发明还提供了一种人造革,以上述的tpu改性pvc发泡材料替代现有的面层和发泡层,大大减少了生产工序和原材料的种类,降低了人造革生产成本。相对于现有的pvc发泡人造革,本发明的发泡人造革还具有更佳的耐寒性和耐摩擦性,能够适应零下低温环境,具有广阔的应用前景。

具体实施方式

23.本发明提供一种tpu改性pvc发泡材料、人造革及人造革的制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

24.本发明提供一种tpu改性pvc发泡材料,按重量份数计算,包括以下组分:tpu 5-50份、pvc 50-100份、dop 40-100份、ac发泡剂1-5份、钙锌稳定剂1-3份。tpu的硬度范围较宽,具有优异的耐磨性、耐候性、弹性、抗撕裂性等,拉伸强度高,在外力撤除以后复原性好,可以提高pvc发泡层的耐磨性、耐寒性、拉伸强度和复原性等。但tpu的添加量需严格控制,不能过大,否则形成的pvc发泡层弹性过大,手感与橡胶相似,而非人造革。此外,tpu的添加量过多还会影响发泡率,tpu由硬段和软段组成,其硬度主要由硬段提供,硬段的密度较大,发泡后形成的发泡层密度较大,若tpu的添加量过多会导致发泡率不足。dop作为增塑剂使用,高温环境下,可以插入到pvc分子链间,从而使pvc大分子间作用力减弱,增加塑性。ac发泡剂的发气量大,性能稳定,分解温度稳定,可以使pvc发泡层中形成均匀、孔径大小合适的细孔结构。钙锌稳定剂与pvc和dop的相容性好,在pvc热处理过程中起热稳定作用。pvc到温度到达90℃以上就开始发生分解,当温度到达120℃以上时,pvc的热分解会更加明显,其颜色会逐渐加深,通过采用钙锌稳定剂使得pvc可以在高温加工中保持稳定,避免热分解。

25.优选的,所述pvc为1000-1100,相对于低聚合度的pvc,聚合度在1000-1100的pvc的强度、刚性、耐热以及耐寒性较好,也不会因平均聚合度过高而导致成型加工性能太差。

26.优选的,所述tpu的100%模量为5-10mpa。tpu的100%模量的范围需要严格控制,若过大,tpu在压延时难以延伸,这需要加大机器的运行功率,但是会导致在压延加工时机器的电流过大,容易造成跳闸;此外,tpu的100%模量过大还会导致制得的发泡层在下压时需要施加较大的作用力,导致柔软性不佳。若tpu的100%模量太小,会导致发泡层组分混合

物在压延加工时容易引起粘辊。因此,tpu的100%模量的选择,既会影响发泡层的性能,也会影响制备工艺。

27.优选的,所述tpu的邵氏硬度为75-95a。tpu的邵氏硬度范围很宽,在60a-80d之间,tpu邵氏硬度的不同会影响发泡层的耐磨性,以及气体在体系中的扩散系数。气体的扩散系数随tpu的硬度的减少而增加,气体的扩散系数更大,则更有利于提高发泡层的发泡率和气孔的均匀性。tpu的硬度受tpu的软段和硬段含量的影响,本发明的tpu选择的邵氏硬度较低,硬度低的tpu的软段含量更高,软段含量高的tpu可变性更强,相应的,其透气性会更好,气体在tpu中的扩散系数更大,从而使得体系的发泡率更高,弹性更好。但是tpu的硬度不能过低,否则会影响产品的耐磨性。

28.优选的,所述tpu的抗张强度为25-40mpa;所述tpu的撕裂强度为60-100n/mm。tpu的抗张强度、撕裂强度不能过低,否则制备的产品使用过程中容易被出现断裂。

29.优选的,所述tpu的断裂伸长率为300-800%。tpu断裂伸长率越大值得到的产品的柔软性能和弹性越好,但是若过大则容易出现变形。

30.一种人造革,包括上述的tpu改性pvc发泡材料和基布。所述发泡人造革以tpu改性pvc发泡材料替代现有技术中的面层和发泡层,可以减少生产工艺和原料配备,tpu改性pvc发泡层不仅具备良好的弹性和柔软的触感,而且还具有优异的耐磨性和抗寒性。

31.上述人造革的制备方法,包括以下步骤:

32.步骤s001.发泡层配料:使用高速混合机将tpu、pvc、dop、ac发泡剂、钙锌稳定剂按配比进行混合;

33.步骤s002.密炼:将混合均匀的发泡层组分进行密炼塑化,然后使用挤出机进行过滤;

34.步骤s003.压延贴布:通过压延机将过滤后的发泡层混合物压延成型,然后与经预热的基布层进行贴合,贴合后经冷却辊冷却,得到人造革半成品;

35.步骤s004.发泡:将人造革半成品放入发泡烘箱内进行发泡处理;

36.步骤s005.表面处理:对发泡层进行表面处理后得到成品。

37.本发明中,发泡人造革的制备过程减少了面层的密炼和压延粘贴工序,降低了对于设备的要求,并降低了设备的投入成本,此外,发泡人造革层级数量的减少可以降低生产难度,降低产品不合格率。

38.优选的,所述步骤s003压延贴布中,发泡层混合物的厚度为0.15-0.5mm。发泡层混合物的厚度不宜太厚,否则经发泡后形成的发泡层会过厚;若太薄则会缺乏足够的形变区域,按压时柔软度不足。

39.优选的,所述步骤s004发泡中,发泡层的发泡倍率为1-2倍。发泡层的发泡倍率不宜过大,否则形成的泡孔孔径过大,尽管可以增加柔软度,但是得到的发泡层密度太低,泡孔间的厚度会变小,耐磨性和抗张强度等性能会下降;发泡倍率过低则会导致发泡层的柔软度不足。

40.实施例1

41.一种tpu改性pvc发泡材料,按重量份数计算,包括以下组分:tpu 50份、pvc 70份、dop 70份、ac发泡剂3份、钙锌稳定剂2份。

42.所述pvc的聚合度为1100。

43.所述tpu的100%模量为7mpa。

44.所述tpu的邵氏硬度为75a。

45.按上述tpu改性pvc发泡材料的配方用于制备人造革,人造革的制备方法包括以下步骤:

46.步骤s001.发泡层配料:使用高速混合机将tpu、pvc、dop、ac发泡剂、钙锌稳定剂按配比混合;

47.步骤s002.密炼:将混合均匀的发泡层组分进行密炼塑化,挤出机过滤;

48.步骤s003.压延贴布:通过压延机将过滤后的发泡层混合物压延成型,然后与经预热的基布层进行贴合,发泡层混合物的厚度为0.15mm,贴合后经冷却辊冷却,得到人造革半成品;

49.步骤s004.发泡:将人造革半成品放入发泡烘箱内进行发泡处理;发泡层的发泡倍率为1-2倍;

50.步骤s005.表面处理:对发泡层进行表面处理后得到成品。

51.实施例2

52.一种tpu改性pvc发泡材料,按重量份数计算,包括以下组分:tpu 20份、pvc 50份、dop 100份、ac发泡剂1份、钙锌稳定剂3份。

53.所述pvc的聚合度为1000。

54.所述tpu的100%模量为5mpa。

55.所述tpu的邵氏硬度为95a。

56.按上述tpu改性pvc发泡材料的配方用于制备人造革,人造革的制备方法包括以下步骤:

57.步骤s001.发泡层配料:使用高速混合机将tpu、pvc、dop、ac发泡剂、钙锌稳定剂按配比混合;

58.步骤s002.密炼:将混合均匀的发泡层组分进行密炼塑化,挤出机过滤;

59.步骤s003.压延贴布:通过压延机将过滤后的发泡层混合物压延成型,然后与经预热的基布层进行贴合,发泡层混合物的厚度为0.4mm,贴合后经冷却辊冷却,得到人造革半成品;

60.步骤s004.发泡:将人造革半成品放入发泡烘箱内进行发泡处理;发泡层的发泡倍率为1-2倍;

61.步骤s005.表面处理:对发泡层进行表面处理后得到成品。

62.实施例3

63.一种tpu改性pvc发泡材料,按重量份数计算,包括以下组分:tpu 40份、pvc 100份、dop 40份、ac发泡剂2份、钙锌稳定剂1份。

64.所述pvc的聚合度为1000。

65.所述tpu的100%模量为10mpa。

66.所述tpu的邵氏硬度为82a。

67.按上述tpu改性pvc发泡材料的配方用于制备人造革,人造革的制备方法包括以下步骤:

68.步骤s001.发泡层配料:使用高速混合机将tpu、pvc、dop、ac发泡剂、钙锌稳定剂按

配比混合;

69.步骤s002.密炼:将混合均匀的发泡层组分进行密炼塑化,挤出机过滤;

70.步骤s003.压延贴布:通过压延机将过滤后的发泡层混合物压延成型,然后与经预热的基布层进行贴合,发泡层混合物的厚度为0.2mm,贴合后经冷却辊冷却,得到人造革半成品;

71.步骤s004.发泡:将人造革半成品放入发泡烘箱内进行发泡处理;发泡层的发泡倍率为1-2倍;

72.步骤s005.表面处理:对发泡层进行表面处理后得到成品。

73.实施例4

74.一种tpu改性pvc发泡材料,按重量份数计算,包括以下组分:tpu 30份、pvc 80份、dop 60份、ac发泡剂1.5份、钙锌稳定剂1.5份。

75.所述pvc的聚合度为1000。

76.所述tpu的100%模量为8mpa。

77.所述tpu的邵氏硬度为87a。

78.按上述tpu改性pvc发泡材料的配方用于制备人造革,人造革的制备方法包括以下步骤:

79.步骤s001.发泡层配料:使用高速混合机将tpu、pvc、dop、ac发泡剂、钙锌稳定剂按配比混合;

80.步骤s002.密炼:将混合均匀的发泡层组分进行密炼塑化,挤出机过滤;

81.步骤s003.压延贴布:通过压延机将过滤后的发泡层混合物压延成型,然后与经预热的基布层进行贴合,发泡层混合物的厚度为0.5mm,贴合后经冷却辊冷却,得到人造革半成品;

82.步骤s004.发泡:将人造革半成品放入发泡烘箱内进行发泡处理;发泡层的发泡倍率为1-2倍;

83.步骤s005.表面处理:对发泡层进行表面处理后得到成品。

84.对比例1

85.一种pvc发泡材料,按重量份数计算,包括以下组分:pvc 70份、dop 60份、ac发泡剂1.5份、钙锌稳定剂1.5份。

86.所述pvc的聚合度为1000。

87.按上述tpu改性pvc发泡材料的配方用于制备人造革,人造革的制备方法包括以下步骤:

88.步骤s001.发泡层配料:使用高速混合机将pvc、dop、ac发泡剂、钙锌稳定剂按配比混合;

89.步骤s002.密炼:将混合均匀的发泡层组分进行密炼塑化,挤出机过滤;

90.步骤s003.压延贴布:通过压延机将过滤后的发泡层混合物压延成型,然后与经预热的基布层进行贴合,发泡层混合物的厚度为0.15mm,贴合后经冷却辊冷却,得到人造革半成品;

91.步骤s004.发泡:将人造革半成品放入发泡烘箱内进行发泡处理;发泡层的发泡倍率为1-2倍;

92.步骤s005.表面处理:对发泡层进行表面处理后得到成品。

93.对比例2

94.一种tpu改性pvc发泡材料,按重量份数计算,包括以下组分:tpu 40份、pvc 70份、dop 60份、ac发泡剂1份、钙锌稳定剂1份。

95.所述pvc的聚合度为1100。

96.所述tpu的100%模量为11mpa。

97.所述tpu的邵氏硬度为80a。

98.按上述tpu改性pvc发泡材料的配方用于制备人造革,人造革的制备方法包括以下步骤:

99.步骤s001.发泡层配料:使用高速混合机将tpu、pvc、dop、ac发泡剂、钙锌稳定剂按配比混合;

100.步骤s002.密炼:将混合均匀的发泡层组分进行密炼塑化,挤出机过滤;

101.步骤s003.压延贴布:通过压延机将过滤后的发泡层混合物压延成型,然后与经预热的基布层进行贴合,发泡层混合物的厚度为0.2mm,贴合后经冷却辊冷却,得到人造革半成品;

102.步骤s004.发泡:将人造革半成品放入发泡烘箱内进行发泡处理;发泡层的发泡倍率为1-2倍;

103.步骤s005.表面处理:对发泡层进行表面处理后得到成品。

104.对比例3

105.一种tpu改性pvc发泡材料,按重量份数计算,包括以下组分:tpu 40份、pvc 70份、dop 60份、ac发泡剂1.5份、钙锌稳定剂1份。

106.所述pvc的聚合度为1100。

107.所述tpu的100%模量为12mpa。

108.所述tpu的邵氏硬度为150a。

109.按上述tpu改性pvc发泡材料的配方用于制备人造革,人造革的制备方法包括以下步骤:

110.步骤s001.发泡层配料:使用高速混合机将tpu、pvc、dop、ac发泡剂、钙锌稳定剂按配比混合;

111.步骤s002.密炼:将混合均匀的发泡层组分进行密炼塑化,挤出机过滤;

112.步骤s003.压延贴布:通过压延机将过滤后的发泡层混合物压延成型,然后与经预热的基布层进行贴合,发泡层混合物的厚度为0.4mm,贴合后经冷却辊冷却,得到人造革半成品;

113.步骤s004.发泡:将人造革半成品放入发泡烘箱内进行发泡处理;发泡层的发泡倍率为1-2倍;

114.步骤s005.表面处理:对发泡层进行表面处理后得到成品。

115.对比例4

116.一种tpu改性pvc发泡材料,按重量份数计算,包括以下组分:tpu 60份、pvc 40份、dop 70份、ac发泡剂3份、钙锌稳定剂2份。

117.所述pvc的聚合度为1000。

118.所述tpu的100%模量为8mpa。

119.所述tpu的邵氏硬度为90a。

120.按上述tpu改性pvc发泡材料的配方用于制备人造革,人造革的制备方法包括以下步骤:

121.步骤s001.发泡层配料:使用高速混合机将tpu、pvc、dop、ac发泡剂、钙锌稳定剂按配比混合;

122.步骤s002.密炼:将混合均匀的发泡层组分进行密炼塑化,挤出机过滤;

123.步骤s003.压延贴布:通过压延机将过滤后的发泡层混合物压延成型,然后与经预热的基布层进行贴合,发泡层混合物的厚度为0.3mm,贴合后经冷却辊冷却,得到人造革半成品;

124.步骤s004.发泡:将人造革半成品放入发泡烘箱内进行发泡处理;发泡层的发泡倍率为1-2倍;

125.步骤s005.表面处理:对发泡层进行表面处理后得到成品。

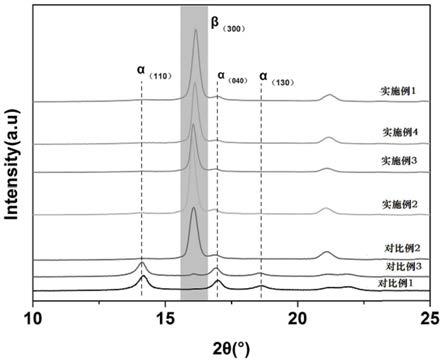

126.将实施例1-4、对比例1-4制得的发泡人造革成品进行性能测试,其中低温冲击实验参照《hg 2-162-1965塑料低温冲击压缩试验方法进行》;耐磨性实验采用taber公司的耐磨试验机进行;回弹性通过按压以及观察回弹时间进行判断;其他测试指标参照标准《qb/t5067家具用聚乙烯人造革》进行,各项性能测试结果如下表:

[0127][0128]

从上述测试结果可以看出,对比例1中,没有添加tpu进行改性的pvc发泡人造革其耐寒冲击、耐磨性以及回弹性均不如实施例1-4中通过添加tpu改性的pvc发泡人造革。对比例2中,采用了100%模量较大的tpu,其耐磨性相对于对比例1有一定的提高,但其回弹性依旧较差,tpu的其它参数性能也未完全达到发明的要求,因此,在耐寒冲击性以及耐磨性上

也不及实施例1-4。对比例3中,采用了硬度较大的tpu对发泡层进行改性,制得的发泡层虽然耐磨性和耐寒冲击性能都得到了提升,但其回弹性依旧较差,无法达到本发明的技术效果。对比例4中,pvc以及tpu的含量均不在本发明要求保护的范围内,其中tpu的相对含量过大,导致制得的人造革产品回弹性过大,手感如橡胶,无法达到本发明的技术效果。

[0129]

可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。