1.本发明属于高速钢轧辊制作技术领域,具体涉及一种制作高速钢轧辊的方法。

背景技术:

2.高速钢轧辊应用在线棒系列轧机上,面临着崩槽、掉块等一系列质量问题,同时加工效率低、难度大,目前国内先进企业同类高速钢轧辊单槽过钢量900吨左右、加工周期56小时(7个班),不能满足轧线正常轧制需求,是高速钢应用于线棒系列轧机上亟需解决的问题。

技术实现要素:

3.本发明的目的是提供一种制作高速钢轧辊的方法,以解决线棒系列成品架次高速钢轧辊容易崩槽、掉块并且加工效率低的问题。

4.为了达到上述目的,本发明采用的技术方案为:一种制作高速钢轧辊的方法,所述高速钢轧辊包括外层和内芯组成,外层的化学成分按重量百分比计为:c1.2-1.4%、si0.5-0.6%、mn0.5-1.0%、p≤0.080%、s≤0.080%、cr1.0-2.1%、ni3.0-4.1%、mo1.0-1.5%和v4.0-4.5%,余量为fe;内芯层的化学成分按重量百分比计为:c3.1-3.5%、si1.0-1.5%、mn1.1-1.8%、p≤0.080%、s≤0.080%、cr≤0.15%、n0.5-0.7%和mg≥0.04%,余量为fe;所述制造方法包括如下步骤:(1)造型作业:准备金属铸型、铸型端盖、上箱和底箱,分别修平修光,检查端盖是否完好后加入端盖配料、钢砖粒、修包打结料、膨润土和碳粉,采用半钢涂料对铸型端盖、上箱和底箱进行压灰,干燥后压一层铅粉涂料,将处理好的铸型端盖、上箱和底箱吊运到干燥窑上,进行干燥;(2)钢水熔炼作业:a、外层钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前15-20min时先加入钛铁粉和钒铁粉搅拌,待达到化学成分的重量百分比后再加入硅铁粉、锰铁粉和碎萤石,搅拌并保持钢水沸腾,将得到的1500-1530℃钢水和重稀土、铝锭、高效孕育剂和碎萤石一起倒入浇包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在1430-1450℃,得到外层钢水;b、内芯钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前15-20min时先加入钛铁粉和钒铁粉搅拌,待达到化学成分的重量百分比后再加入硅铁粉、锰铁粉和碎萤石,搅拌并保持钢水沸腾,将得到的1460-1480℃钢水溶液和重稀土、铝锭、高效孕育剂和碎萤石一起倒入钢包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在1410-1430℃,得到内芯钢水;

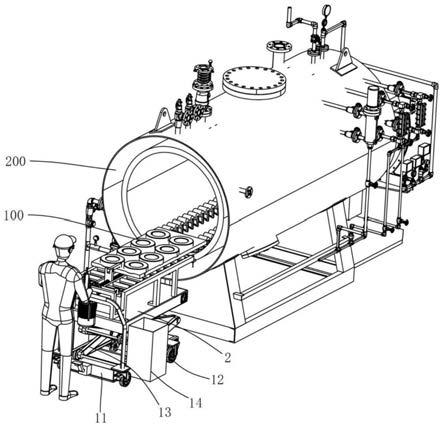

(3)高速钢轧辊外层浇注:将步骤(1)处理好的金属铸型安装至离心机上,在高速离心作用下将覆膜砂均匀挂在金属铸型的内壁上后,再将步骤(2)得到的外层钢水浇注入金属铸型内,待浇注完毕后,检测模具内温度达到1200-1300℃时离心机停机,得到高速钢轧辊外层;(4)合箱、高速钢轧辊内芯浇注:待步骤(3)得到的具有高速钢轧辊外层的金属铸型与铸型端盖、上箱和底箱进行合箱,对将步骤(2)得到的内芯钢水浇注入高速钢轧辊外层的内部,浇注完毕后使用风帽将轧辊盖住,放入缓冷坑内进行降温;(5)打箱、清理作业:高速钢轧辊的温度降低至40℃以下开箱,打箱现场干燥、无水,打出的轧辊放到干燥避风的地方清理;(6)热处理作业:a、使用石棉将高速钢轧辊包住并捆扎后,将高速钢轧辊移入热处理窑内以10℃/h升温至680℃时保温1-5h,再以15℃/h升温至1050℃时保温8-10h后,将高速钢轧辊移出热处理窑内进行风冷,待降温至750℃后再空冷降温至450℃;b、再次将高速钢轧辊移入热处理窑内保温4-6h,以10℃/h升温至550℃并保温12-14h,调整热处理窑内温度≦50℃后将高速钢轧辊移出,放置于背风处空冷至室温;c、再次将高速钢轧辊移入热处理窑内以10℃/h升温至550℃后保温2-4h,调整热处理窑内温度≦50℃后将高速钢轧辊移出,放置于背风处空冷至室温,并重复本步骤3次。

5.为了进一步实现本发明,步骤(1)中所述干燥的温度为180-200℃。

6.为了进一步实现本发明,步骤(2)的步骤a和b中所述硅铁粉、锰铁粉和碎萤石的加入量分别为外层钢水重量或内芯钢水重量的0.5倍、0.5倍和1倍。

7.为了进一步实现本发明,步骤(2)的步骤a和b中所述重稀土、铝锭、高效孕育剂和碎萤石的加入量分别为外层钢水重量或内芯钢水重量的2倍、1倍、0.2倍和1倍。

8.为了进一步实现本发明,步骤(3)中所述离心机的转速为900-1150rpm/min。

9.为了进一步实现本发明,步骤(3)或(4)中所述外层钢水或内芯钢水在浇注前如果温度降低,需要烫包至温度高于600℃后再进行浇注。

10.为了进一步实现本发明,步骤(4)中所述合箱并浇注的时间控制在3min之内。

11.为了进一步实现本发明,步骤(2)的步骤a和b中所述钛铁和钒铁需破碎为≦5mm小粒,重稀土破碎至粒度<16mm的小块并烘干。

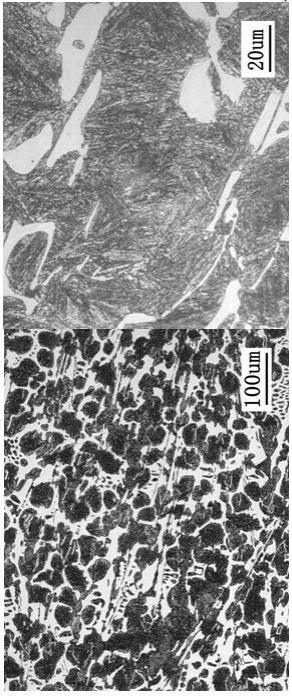

12.本发明设计原理:本发明相较于现有技术的有益效果为:轧辊用高速钢与传统高速钢的使用工矿条件有很大区别,强韧性要求降低,而耐磨性是首要的。因此成分、组织、性能的设计均有别于传统高速钢。轧辊用高速钢的合金成分含量达到了传统高速钢水平,高温回火有二次硬化现象,具有传统高速钢的红硬性,习惯称为高速钢。但成分c含量高、组织中有较多弥散分布共晶碳化物,从金属学角度应归属铁;日本称为多元白口铸铁。

13.与传统高铬铸铁轧辊、高镍铬无限冷硬铸铁轧辊相比,无论从基体组织类型还是碳化物的类型、形态及分布,高速钢轧辊都有较大的变化。

14.如图1所示,由现有线棒系列轧辊使用的轧辊的金相显微照片中高镍铬轧辊的碳化物呈莱氏体鱼骨状分布,含量一般25-35%,为fe3c型,基体为贝氏体。

15.如图2所示,由本发明制作的轧辊的金相显微照片中可见,碳化物为mc、m2c(m6c)型合金碳化物,细小弥散分布,基体为回火马氏体。

16.图1与图2相比,明显可以出,图1组织较为松散,图2明显细密,因此本发明制作的轧辊耐磨性比现有的轧辊强。

17.如图3所示,本发明制作的高速钢外层和芯部的钢水结合优良,结合区域充分融合,没有分层,因此结合层的抗疲劳性能及抗事故性高,使用过程中不会出现大面积掉肉或者剥落的情况。

18.本发明新设计的化学成分与热处理工艺,提高单槽轧制量,由原来单班换辊3次提升为单班换辊1次,符合轧线使用需求,加工效率大幅度提升,同类型其他厂家高速钢轧辊加工一个面7个班,使用轧辊分公司开发高速钢轧辊后加工一个面2个班,解决了高速钢轧辊加工效率低的问题。

19.本发明解决了传统高速钢加工困难、易崩槽、掉块的问题;采用新型熔炼、铸造及热处理工艺,产品满足轧线正常生产需求,过钢量平均达到普通高镍铬轧辊的2.5倍以上,同时加工效率高,在棒线生产中具有不可替代的优势。

20.本发明通过浇铸多种成分辊环研究其成分与组织间的对应关系,设计出高v、高mo、crmowv等系列高速钢轧辊材质。通过对比分析,最终生产出第一代改进型高速钢产品。充分考虑其耐高温、耐磨性,大幅增加轧辊单槽过钢量。

21.本发明用离心铸造方法生产,使用连续浇注外层成型法制造线棒系列改进型高速钢轧辊。利用成分设计,解决单槽过钢量以及加工难度大的问题。离心铸造中采用离心复合铸造工艺,中间采用特殊配方促进结合材料,使得高合金外层与芯部球墨铸铁有较为平缓的过渡,从而提高了结合层的抗疲劳性能及抗事故性。

22.本发明在提高辊颈强度方面,芯部钢水采用重稀土球化剂和复合孕育方式,增强球化、孕育效果,达到提高辊颈强度的目的,同时在热处理过程中,辊颈用耐火石棉毯包裹,防止高温处理时对辊颈造成的不利影响。

23.本发明的热处理方法实施后后,得到组织为马氏体、贝氏体(菊花状)、莱氏体,得到的辊身表面硬度为hsd78-90。

附图说明

24.图1为现有线棒系列轧辊使用的轧辊的金相显微照片;图2为本发明制作的轧辊的金相显微照片;图3为本发明制作的高速钢外层和芯部结合部位金相显微照片。

具体实施方式

25.下面结合具体实施方式对本发明做进一步说明。

26.一种制作高速钢轧辊的方法,所述高速钢轧辊包括外层和内芯组成,外层的化学成分按重量百分比计为:c1.2-1.4%、si0.5-0.6%、mn0.5-1.0%、p≤0.080%、s≤0.080%、cr1.0-2.1%、ni3.0-4.1%、mo1.0-1.5%和v4.0-4.5%,余量为fe;内芯层的化学成分按重量百

分比计为:c3.1-3.5%、si1.0-1.5%、mn1.1-1.8%、p≤0.080%、s≤0.080%、cr≤0.15%、ni0.5-0.7%和mg≥0.04%,余量为fe;所述制造方法包括如下步骤:(1)造型作业:准备金属铸型、铸型端盖、上箱和底箱,分别修平修光,检查端盖是否完好后加入端盖配料、钢砖粒、修包打结料、膨润土和碳粉,采用半钢涂料对铸型端盖、上箱和底箱进行压灰,干燥后压一层铅粉涂料,将处理好的铸型端盖、上箱和底箱吊运到干燥窑上,进行干燥,干燥的温度为180-200℃;(2)钢水熔炼作业:a、外层钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前15-20min时先加入钛铁粉和钒铁粉搅拌,钛铁和钒铁需破碎为≦5mm小粒,重稀土破碎至粒度<16mm的小块并烘干,待达到化学成分的重量百分比后再加入硅铁粉0.2kg、锰铁粉0.2kg和碎萤石0.4kg,搅拌并保持钢水沸腾,将得到的1500-1530℃钢水和重稀土0.8kg、铝锭0.4kg、高效孕育剂0.08kg和碎萤石0.4kg一起倒入浇包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在1430-1450℃,得到外层钢水;b、内芯钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前15-20min时先加入钛铁粉和钒铁粉搅拌,钛铁和钒铁需破碎为≦5mm小粒,重稀土破碎至粒度<16mm的小块并烘干,待达到化学成分的重量百分比后再加入硅铁粉0.29kg、锰铁粉0.29kg和碎萤石0.58kg,搅拌并保持钢水沸腾,将得到的1460-1480℃钢水溶液和重稀土1.16kg、铝锭0.58kg、高效孕育剂0.116kg和碎萤石0.58kg一起倒入钢包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在1410-1430℃,得到内芯钢水;(3)高速钢轧辊外层浇注:将步骤(1)处理好的金属铸型安装至离心机上,离心机的转速为900-1150rpm/min,在高速离心作用下将覆膜砂均匀挂在金属铸型的内壁上后,再将步骤(2)得到的外层钢水浇注入金属铸型内,外层钢水在浇注前如果温度降低,需要烫包至温度高于600℃后再进行浇注,待浇注完毕后,检测模具内温度达到1200-1300℃时离心机停机,得到高速钢轧辊外层;(4)合箱、高速钢轧辊内芯浇注:待步骤(3)得到的具有高速钢轧辊外层的金属铸型与铸型端盖、上箱和底箱进行合箱,对将步骤(2)得到的内芯钢水浇注入高速钢轧辊外层的内部,内芯钢水在浇注前如果温度降低,需要烫包至温度高于600℃后再进行浇注,浇注完毕后使用风帽将轧辊盖住,放入缓冷坑内进行降温,合箱并浇注的时间控制在3min之内;(5)打箱、清理作业:高速钢轧辊的温度降低至40℃以下开箱,打箱现场干燥、无水,打出的轧辊放到干燥避风的地方清理;(6)热处理作业:a、使用石棉将高速钢轧辊包住并捆扎后,将高速钢轧辊移入热处理窑内以10℃/h

升温至680℃时保温1-5h,再以15℃/h升温至1050℃时保温8-10h后,将高速钢轧辊移出热处理窑内进行风冷,待降温至750℃后再空冷降温至450℃;b、再次将高速钢轧辊移入热处理窑内保温4-6h,以10℃/h升温至550℃并保温12-14h,调整热处理窑内温度≦50℃后将高速钢轧辊移出,放置于背风处空冷至室温;c、再次将高速钢轧辊移入热处理窑内以10℃/h升温至550℃后保温2-4h,调整热处理窑内温度≦50℃后将高速钢轧辊移出,放置于背风处空冷至室温,并重复本步骤3次。

27.实施例1:一种制作高速钢轧辊的方法,所述高速钢轧辊包括外层和内芯组成,外层的化学成分按重量百分比计为:c1.2%、si0.5%、mn0.5%、p0.030%、s0.032%、cr1.0%、ni3.0%、mo1.0%和v4.0%,余量为fe;内芯层的化学成分按重量百分比计为:c3.1%、si1.0%、mn1.1%、p0.031%、s0.014%、cr0.12%、ni0.5%和mg0.04%,余量为fe;所述制造方法包括如下步骤:(1)造型作业:准备金属铸型、铸型端盖、上箱和底箱,分别修平修光,检查端盖是否完好后加入端盖配料、钢砖粒、修包打结料、膨润土和碳粉,采用半钢涂料对铸型端盖、上箱和底箱进行压灰,干燥后压一层铅粉涂料,将处理好的铸型端盖、上箱和底箱吊运到干燥窑上,进行干燥,干燥的温度为180℃;(2)钢水熔炼作业:a、外层钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前15min时先加入钛铁粉和钒铁粉搅拌,钛铁和钒铁需破碎为≦5mm小粒,重稀土破碎至粒度<16mm的小块并烘干,待达到化学成分的重量百分比后再加入硅铁粉0.2kg、锰铁粉0.2kg和碎萤石0.4kg,搅拌并保持钢水沸腾,将得到的1500℃钢水和重稀土0.8kg、铝锭0.4kg、高效孕育剂0.08kg和碎萤石0.4kg一起倒入浇包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在1430℃,得到外层钢水;b、内芯钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前15min时先加入钛铁粉和钒铁粉搅拌,钛铁和钒铁需破碎为≦5mm小粒,重稀土破碎至粒度<16mm的小块并烘干,待达到化学成分的重量百分比后再加入硅铁粉0.29kg、锰铁粉0.29kg和碎萤石0.58kg,搅拌并保持钢水沸腾,将得到的1460℃钢水溶液和重稀土1.16kg、铝锭0.58kg、高效孕育剂0.116kg和碎萤石0.58kg一起倒入钢包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在1410℃,得到内芯钢水;(3)高速钢轧辊外层浇注:将步骤(1)处理好的金属铸型安装至离心机上,离心机的转速为900rpm/min,在高速离心作用下将覆膜砂均匀挂在金属铸型的内壁上后,再将步骤(2)得到的外层钢水浇注入金属铸型内,外层钢水在浇注前如果温度降低,需要烫包至温度高于600℃后浇注,待浇注完毕后,检测模具内温度达到1200℃时离心机停机,得到高速钢轧辊外层;(4)合箱、高速钢轧辊内芯浇注:待步骤(3)得到的具有高速钢轧辊外层的金属铸型与铸型端盖、上箱和底箱进行

合箱,对将步骤(2)得到的内芯钢水浇注入高速钢轧辊外层的内部,内芯钢水在浇注前如果温度降低,需要烫包至温度高于600℃后浇注,浇注完毕后使用风帽将轧辊盖住,放入缓冷坑内进行降温,合箱并浇注的时间控制在2min;(5)打箱、清理作业:高速钢轧辊的温度降低至30℃开箱,打箱现场干燥无水,打出的轧辊放到干燥避风的地方清理;(6)热处理作业:a、使用石棉将高速钢轧辊包住并捆扎后,将高速钢轧辊移入热处理窑内以10℃/h升温至680℃时保温1h,再以15℃/h升温至1050℃时保温8h后,将高速钢轧辊移出热处理窑内进行风冷,待降温至750℃后再空冷降温至450℃;b、再次将高速钢轧辊移入热处理窑内保温4h,以10℃/h升温至550℃并保温12h,调整热处理窑内温度≦50℃后将高速钢轧辊移出,放置于背风处空冷至室温;c、再次将高速钢轧辊移入热处理窑内以10℃/h升温至550℃后保温2h,调整热处理窑内温度≦50℃后将高速钢轧辊移出,放置于背风处空冷至室温,并重复本步骤3次。

28.实施例2:一种制作高速钢轧辊的方法,所述高速钢轧辊包括外层和内芯组成,外层的化学成分按重量百分比计为:c1.4%、si0.6%、mn1.0%、p0.080%、s0.080%、cr2.1%、ni4.1%、mo1.5%和v4.5%,余量为fe;内芯层的化学成分按重量百分比计为:c3.5%、si1.5%、mn1.8%、p0.080%、s0.080%、cr0.15%、ni0.7%和mg0.051%,余量为fe;所述制造方法包括如下步骤:(1)造型作业:准备金属铸型、铸型端盖、上箱和底箱,分别修平修光,检查端盖是否完好后加入端盖配料、钢砖粒、修包打结料、膨润土和碳粉,采用半钢涂料对铸型端盖、上箱和底箱进行压灰,干燥后压一层铅粉涂料,将处理好的铸型端盖、上箱和底箱吊运到干燥窑上,进行干燥,干燥的温度为200℃;(2)钢水熔炼作业:a、外层钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前20min时先加入钛铁粉和钒铁粉搅拌,钛铁和钒铁需破碎为≦5mm小粒,重稀土破碎至粒度<16mm的小块并烘干,待达到化学成分的重量百分比后再加入硅铁粉0.2kg、锰铁粉0.2kg和碎萤石0.4kg,搅拌并保持钢水沸腾,将得到的1530℃钢水和重稀土0.8kg、铝锭0.4kg、高效孕育剂0.08kg和碎萤石0.4kg一起倒入浇包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在1450℃,得到外层钢水;b、内芯钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前20min时先加入钛铁粉和钒铁粉搅拌,钛铁和钒铁需破碎为≦5mm小粒,重稀土破碎至粒度<16mm的小块并烘干,待达到化学成分的重量百分比后再加入硅铁粉0.29kg、锰铁粉0.29kg和碎萤石0.58kg,搅拌并保持钢水沸腾,将得到的1480℃钢水溶液和重稀土1.16kg、铝锭0.58kg、高效孕育剂0.116kg和碎萤石0.58kg一起倒入钢包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在

1430℃,得到内芯钢水;(3)高速钢轧辊外层浇注:将步骤(1)处理好的金属铸型安装至离心机上,离心机的转速为1150rpm/min,在高速离心作用下将覆膜砂均匀挂在金属铸型的内壁上后,再将步骤(2)得到的外层钢水浇注入金属铸型内,外层钢水在浇注前如果温度降低,需要烫包至温度高于600℃后再进行浇注,待浇注完毕后,检测模具内温度达到1300℃时离心机停机,得到高速钢轧辊外层;(4)合箱、高速钢轧辊内芯浇注:待步骤(3)得到的具有高速钢轧辊外层的金属铸型与铸型端盖、上箱和底箱进行合箱,对将步骤(2)得到的内芯钢水浇注入高速钢轧辊外层的内部,内芯钢水在浇注前如果温度降低,需要烫包至温度高于600℃后再进行浇注,浇注完毕后使用风帽将轧辊盖住,放入缓冷坑内进行降温,合箱并浇注的时间控制在3min;(5)打箱、清理作业:高速钢轧辊的温度降低至40℃开箱,打箱现场干燥、无水,打出的轧辊放到干燥避风的地方清理;(6)热处理作业:a、使用石棉将高速钢轧辊包住并捆扎后,将高速钢轧辊移入热处理窑内以10℃/h升温至680℃时保温5h,再以15℃/h升温至1050℃时保温10h后,将高速钢轧辊移出热处理窑内进行风冷,待降温至750℃后再空冷降温至450℃;b、再次将高速钢轧辊移入热处理窑内保温6h,以10℃/h升温至550℃并保温14h,调整热处理窑内温度至50℃后将高速钢轧辊移出,放置于背风处空冷至室温;c、再次将高速钢轧辊移入热处理窑内以10℃/h升温至550℃后保温4h,调整热处理窑内温度≦50℃后将高速钢轧辊移出,放置于背风处空冷至室温,并重复本步骤3次。

29.实施例3:一种制作高速钢轧辊的方法,所述高速钢轧辊包括外层和内芯组成,外层的化学成分按重量百分比计为:c1.34%、si0.57%、mn0.65%、p0.036%、s0.032%、cr1.10%、ni3.10%、mo1.19%和v4.43%,余量为fe;内芯层的化学成分按重量百分比计为:c3.19%、si1.44%、mn1.44%、p0.031%、s0.014%、cr0.14%、ni0.59%和mg0.050%,余量为fe;所述制造方法包括如下步骤:(1)造型作业:准备金属铸型、铸型端盖、上箱和底箱,分别修平修光,检查端盖是否完好后加入端盖配料、钢砖粒、修包打结料、膨润土和碳粉,采用半钢涂料对铸型端盖、上箱和底箱进行压灰,干燥后压一层铅粉涂料,将处理好的铸型端盖、上箱和底箱吊运到干燥窑上,进行干燥,干燥的温度为189℃;(2)钢水熔炼作业:a、外层钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前17min时先加入钛铁粉和钒铁粉搅拌,钛铁和钒铁需破碎为≦5mm小粒,重稀土破碎至粒度<16mm的小块并烘干,待达到化学成分的重量百分比后再加入硅铁粉0.2kg、锰铁粉0.2kg和碎萤石0.4kg,搅拌并保持钢水沸腾,将得到的1520℃钢水和重稀土0.8kg、铝锭0.4kg、高效孕育剂0.08kg和碎萤石0.4kg一起倒入浇

包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在1437℃,得到外层钢水;b、内芯钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前17min时先加入钛铁粉和钒铁粉搅拌,钛铁和钒铁需破碎为≦5mm小粒,重稀土破碎至粒度<16mm的小块并烘干,待达到化学成分的重量百分比后再加入硅铁粉0.29kg、锰铁粉0.29kg和碎萤石0.58kg,搅拌并保持钢水沸腾,将得到的1469℃钢水溶液和重稀土1.16kg、铝锭0.58kg、高效孕育剂0.116kg和碎萤石0.58kg一起倒入钢包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在1411℃,得到内芯钢水;(3)高速钢轧辊外层浇注:将步骤(1)处理好的金属铸型安装至离心机上,离心机的转速为1100rpm/min,在高速离心作用下将覆膜砂均匀挂在金属铸型的内壁上后,再将步骤(2)得到的外层钢水浇注入金属铸型内,外层钢水在浇注前如果温度降低,需要烫包至温度高于600℃后再进行浇注,待浇注完毕后,检测模具内温度达到1237℃时离心机停机,得到高速钢轧辊外层;(4)合箱、高速钢轧辊内芯浇注:待步骤(3)得到的具有高速钢轧辊外层的金属铸型与铸型端盖、上箱和底箱进行合箱,对将步骤(2)得到的内芯钢水浇注入高速钢轧辊外层的内部,内芯钢水在浇注前如果温度降低,需要烫包至温度高于600℃后再进行浇注,浇注完毕后使用风帽将轧辊盖住,放入缓冷坑内进行降温,合箱并浇注的时间控制在3min之内;(5)打箱、清理作业:高速钢轧辊的温度降低至40℃以下开箱,打箱现场干燥、无水,打出的轧辊放到干燥避风的地方清理;(6)热处理作业:a、使用石棉将高速钢轧辊包住并捆扎后,将高速钢轧辊移入热处理窑内以10℃/h升温至680℃时保温2h,再以15℃/h升温至1050℃时保温8h后,将高速钢轧辊移出热处理窑内进行风冷,待降温至750℃后再空冷降温至450℃;b、再次将高速钢轧辊移入热处理窑内保温5h,以10℃/h升温至550℃并保温12h,调整热处理窑内温度≦50℃后将高速钢轧辊移出,放置于背风处空冷至室温;c、再次将高速钢轧辊移入热处理窑内以10℃/h升温至550℃后保温4h,调整热处理窑内温度≦50℃后将高速钢轧辊移出,放置于背风处空冷至室温,并重复本步骤3次。

30.实施例4:一种制作高速钢轧辊的方法,所述高速钢轧辊包括外层和内芯组成,外层的化学成分按重量百分比计为:c1.4%、si0.52%、mn0.51%、p0.030%、s0.036%、cr1.22%、ni3.12%、mo1.48%和v4.48%,余量为fe;内芯层的化学成分按重量百分比计为:c3.17%、si1.43%、mn1.18%、p0.033%、s0.016%、cr0.13%、ni0.56%和mg0.050%,余量为fe;所述制造方法包括如下步骤:(1)造型作业:准备金属铸型、铸型端盖、上箱和底箱,分别修平修光,检查端盖是否完好后加入端盖配料、钢砖粒、修包打结料、膨润土和碳粉,采用半钢涂料对铸型端盖、上箱和底箱进行

压灰,干燥后压一层铅粉涂料,将处理好的铸型端盖、上箱和底箱吊运到干燥窑上,进行干燥,干燥的温度为183℃;(2)钢水熔炼作业:a、外层钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前17min时先加入钛铁粉和钒铁粉搅拌,钛铁和钒铁需破碎为≦5mm小粒,重稀土破碎至粒度<16mm的小块并烘干,待达到化学成分的重量百分比后再加入硅铁粉0.2kg、锰铁粉0.2kg和碎萤石0.4kg,搅拌并保持钢水沸腾,将得到的1515℃钢水和重稀土0.8kg、铝锭0.4kg、高效孕育剂0.08kg和碎萤石0.4kg一起倒入浇包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在1441℃,得到外层钢水;b、内芯钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前17min时先加入钛铁粉和钒铁粉搅拌,钛铁和钒铁需破碎为≦5mm小粒,重稀土破碎至粒度<16mm的小块并烘干,待达到化学成分的重量百分比后再加入硅铁粉0.29kg、锰铁粉0.29kg和碎萤石0.58kg,搅拌并保持钢水沸腾,将得到的1475℃钢水溶液和重稀土1.16kg、铝锭0.58kg、高效孕育剂0.116kg和碎萤石0.58kg一起倒入钢包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在1423℃,得到内芯钢水;(3)高速钢轧辊外层浇注:将步骤(1)处理好的金属铸型安装至离心机上,离心机的转速为1100rpm/min,在高速离心作用下将覆膜砂均匀挂在金属铸型的内壁上后,再将步骤(2)得到的外层钢水浇注入金属铸型内,外层钢水在浇注前如果温度降低,需要烫包至温度高于600℃后再进行浇注,待浇注完毕后,检测模具内温度达到1241℃时离心机停机,得到高速钢轧辊外层;(4)合箱、高速钢轧辊内芯浇注:待步骤(3)得到的具有高速钢轧辊外层的金属铸型与铸型端盖、上箱和底箱进行合箱,对将步骤(2)得到的内芯钢水浇注入高速钢轧辊外层的内部,内芯钢水在浇注前如果温度降低,需要烫包至温度高于600℃后再进行浇注,浇注完毕后使用风帽将轧辊盖住,放入缓冷坑内进行降温,合箱并浇注的时间控制在3min之内;(5)打箱、清理作业:高速钢轧辊的温度降低至40℃以下开箱,打箱现场干燥、无水,打出的轧辊放到干燥避风的地方清理;(6)热处理作业:a、使用石棉将高速钢轧辊包住并捆扎后,将高速钢轧辊移入热处理窑内以10℃/h升温至680℃时保温2h,再以15℃/h升温至1050℃时保温8h后,将高速钢轧辊移出热处理窑内进行风冷,待降温至750℃后再空冷降温至450℃;b、再次将高速钢轧辊移入热处理窑内保温5h,以10℃/h升温至550℃并保温12h,调整热处理窑内温度≦50℃后将高速钢轧辊移出,放置于背风处空冷至室温;c、再次将高速钢轧辊移入热处理窑内以10℃/h升温至550℃后保温4h,调整热处理窑内温度≦50℃后将高速钢轧辊移出,放置于背风处空冷至室温,并重复本步骤3次。

31.实施例5:

一种制作高速钢轧辊的方法,所述高速钢轧辊包括外层和内芯组成,外层的化学成分按重量百分比计为:c1.24%、si0.57%、mn0.56%、p0.037%、s0.035%、cr1.55%、ni3.17%、mo1.02%和v4.14%,余量为fe;内芯层的化学成分按重量百分比计为:c3.49%、si1.45%、mn1.58%、p0.037%、s0.016%、cr0.12%、ni0.52%和mg0.051%,余量为fe;所述制造方法包括如下步骤:(1)造型作业:准备金属铸型、铸型端盖、上箱和底箱,分别修平修光,检查端盖是否完好后加入端盖配料、钢砖粒、修包打结料、膨润土和碳粉,采用半钢涂料对铸型端盖、上箱和底箱进行压灰,干燥后压一层铅粉涂料,将处理好的铸型端盖、上箱和底箱吊运到干燥窑上,进行干燥,干燥的温度为195℃;(2)钢水熔炼作业:a、外层钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前17min时先加入钛铁粉和钒铁粉搅拌,钛铁和钒铁需破碎为≦5mm小粒,重稀土破碎至粒度<16mm的小块并烘干,待达到化学成分的重量百分比后再加入硅铁粉0.2kg、锰铁粉0.2kg和碎萤石0.4kg,搅拌并保持钢水沸腾,将得到的1529℃钢水和重稀土0.8kg、铝锭0.4kg、高效孕育剂0.08kg和碎萤石0.4kg一起倒入浇包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在1445℃,得到外层钢水;b、内芯钢水熔炼作业:按化学成分配料将高熔点合金铬铁、钼铁、铌铁加入炉内熔炼,在熔炼过程中向炉内加入玻璃碎片,出炉前17min时先加入钛铁粉和钒铁粉搅拌,钛铁和钒铁需破碎为≦5mm小粒,重稀土破碎至粒度<16mm的小块并烘干,待达到化学成分的重量百分比后再加入硅铁粉0.29kg、锰铁粉0.29kg和碎萤石0.58kg,搅拌并保持钢水沸腾,将得到的1471℃钢水溶液和重稀土1.16kg、铝锭0.58kg、高效孕育剂0.116kg和碎萤石0.58kg一起倒入钢包内,使用吹氩管吹氩后扒渣结束后起吊,起吊前液面覆盖石棉,温度控制在1429℃,得到内芯钢水;(3)高速钢轧辊外层浇注:将步骤(1)处理好的金属铸型安装至离心机上,离心机的转速为1100rpm/min,在高速离心作用下将覆膜砂均匀挂在金属铸型的内壁上后,再将步骤(2)得到的外层钢水浇注入金属铸型内,外层钢水在浇注前如果温度降低,需要烫包至温度高于600℃后再进行浇注,待浇注完毕后,检测模具内温度达到1231℃时离心机停机,得到高速钢轧辊外层;(4)合箱、高速钢轧辊内芯浇注:待步骤(3)得到的具有高速钢轧辊外层的金属铸型与铸型端盖、上箱和底箱进行合箱,对将步骤(2)得到的内芯钢水浇注入高速钢轧辊外层的内部,内芯钢水在浇注前如果温度降低,需要烫包至温度高于600℃后再进行浇注,浇注完毕后使用风帽将轧辊盖住,放入缓冷坑内进行降温,合箱并浇注的时间控制在3min之内;(5)打箱、清理作业:高速钢轧辊的温度降低至40℃以下开箱,打箱现场干燥、无水,打出的轧辊放到干燥避风的地方清理;(6)热处理作业:

a、使用石棉将高速钢轧辊包住并捆扎后,将高速钢轧辊移入热处理窑内以10℃/h升温至680℃时保温2h,再以15℃/h升温至1050℃时保温8h后,将高速钢轧辊移出热处理窑内进行风冷,待降温至750℃后再空冷降温至450℃;b、再次将高速钢轧辊移入热处理窑内保温5h,以10℃/h升温至550℃并保温12h,调整热处理窑内温度≦50℃后将高速钢轧辊移出,放置于背风处空冷至室温;c、再次将高速钢轧辊移入热处理窑内以10℃/h升温至550℃后保温4h,调整热处理窑内温度≦50℃后将高速钢轧辊移出,放置于背风处空冷至室温,并重复本步骤3次。

32.结果统计:首批次改进型高速钢轧辊:二批次改进型高速钢轧辊:三批次改进型高速钢轧辊:

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。