1.本发明涉及一种电动泵装置,在该电动泵装置中转子和定子由转子屏蔽套(rotor can,转子罐)分隔。

背景技术:

2.这种泵装置例如从专利文献ep3176438a1中已知。该现有技术公开了一种具有马达的泵装置,在该马达中转子居中地支撑在支承滚珠上。转子和环绕的定子以及分隔的转子屏蔽套具有半球形的形状。支承滚珠布置在支承载体上,该支承载体与球形转子屏蔽套由塑料材料一件式地制造。

3.如果转子屏蔽套由金属制成,则更加难以形成支承载体或者将支承载体附接到该转子屏蔽套上。

4.鉴于此,本发明的目的是改进一种具有将定子和转子分隔的转子屏蔽套的电动泵装置,使得该电动泵装置允许以简单且牢固的方式将附加元件连接到转子屏蔽套的壁。

技术实现要素:

5.该目的通过具有在权利要求1中限定的特征的电动泵装置和通过用于将至少一个元件连接到转子屏蔽套的壁的、具有在权利要求19中限定的特征的方法来实现。在从属权利要求、下面的说明书和附图中限定优选实施例。

6.根据本发明的电动泵装置包括连接到泵的可旋转叶轮的电驱动马达。马达包括定子和转子。叶轮连接到转子,使得其与转子一起旋转。此外,定子和转子分别被转子屏蔽套或分隔元件或帽分隔。转子屏蔽套可以将容纳转子的空间与容纳定子的空间分隔,使得转子可在液体、特别是待泵送液体内部旋转,而定子布置在干燥的环境中。

7.根据本发明,提供了至少一个另外的元件,该元件在屏蔽套的轴向端部处连接到转子屏蔽套的底壁。这是与屏蔽套的布置有叶轮的端部相反的轴向端部。因此,屏蔽套的壁是距离叶轮最远的轴向端部。所述至少一个元件通过正配合(positive fit,形状配合)和/或压配合连接到该壁、即转子屏蔽套的底壁。通过这种使用正配合和/或压配合的机械连接,可以避免用于连接的焊接或钎焊,由此能够简化组装并且改进元件相对于转子屏蔽套的定位。通过使用正配合和/或压配合的机械连接允许在连接过程期间的特定变形,由此在连接过程期间能够容易地实现两个部件的对中或期望的相对定位。

8.底壁可以在另一元件连接到底壁的区域中完全封闭。这具有以下优点:在连接区域中不需要在另一元件与转子屏蔽套之间的密封。然而,根据替代实施例,转子屏蔽套可以在另一元件连接到转子屏蔽套的区域中具有孔或开口。在本实施例中,开口可以由附接到转子屏蔽套的另一元件封闭。在该解决方案中,优选地,在转子屏蔽套与另一元件之间的密封通过正配合和/或压配合实现,而不使用额外的密封。然而,除了该连接以外,可以布置有另一密封。

9.例如,所述至少一个元件可以是支承载体、轴、衬套或阻塞解除装置的一部分,或

者是待附接到转子屏蔽套的任何其它元件。支承载体例如可用于具有球形马达的泵装置中,在该球形马达中转子支撑在中心支承件(bearing,轴承)上。在这些马达中,可以将呈柱形式的支承载体附接到转子屏蔽套,以分别在球形定子或半球形定子的中心支撑支承件的一部分。轴与转子屏蔽套的连接例如可以用于具有固定轴的电动马达中,其中转子围绕轴旋转。在湿式运行的电动马达中衬套或阻塞解除装置是已知的,其允许从转子屏蔽套的外部旋转转子或转子轴,或者允许打开转子屏蔽套以操纵转子或用于转子空间的排气。

10.优选地,所述至少一个元件由金属、塑料或陶瓷材料制成。正配合和/或压配合连接允许牢固地连接不同材料、特别是难以钎焊或焊接到彼此的材料。

11.如上所述,马达可以是球形或半球形马达。在这种马达中,转子屏蔽套优选地是具有球形或半球形形状的球形屏蔽套。

12.在本发明的优选实施例中,所述至少一个元件是包括支承构件的支承载体。进一步优选地,该支承构件可以是球形支承构件或支承滚珠,其布置在元件的与屏蔽套相反的轴向端部上。这种支承构件优选地由具有所需支承特性的金属或陶瓷材料制成。

13.转子屏蔽套优选地由金属制成,进一步优选地由金属片制成,例如不锈钢。金属的转子屏蔽套具有转子屏蔽套非常薄的优点,由于转子与定子之间的距离可以被最小化以提高电动马达的效率,因此这是有利的。金属可以例如具有小于0.6mm,优选0.4mm的厚度。此外,通过使用金属,能够容易地实现所需的刚度,例如鉴于作用在转子屏蔽套内部的流体压力,这是重要的。金属片的使用允许通过金属成形过程(例如拉出或深拉或压力成形)来生产转子屏蔽套。

14.根据另一优选的实施例,所述至少一个元件接合到形成在转子屏蔽套的底壁中的凹陷中。因此,元件可以相对于转子屏蔽套定位或对中。此外,元件被支撑或固定在形成于底壁中的凹陷内部。由此,实现了转子屏蔽套的材料与元件的外周边(outer circumference,外圆周)的接触,通过该接触能够实现挤压和/或摩擦接合。

15.根据本发明的另一优选的实施例,所述至少一个元件通过屏蔽套的材料的变形连接到转子屏蔽套的底壁。特别地,屏蔽套的材料可以变形,使得其与元件接合以实现正配合和/或压配合。优选地,在第一步骤中,将元件放置在转子屏蔽套的底部上,并且在下面的步骤中,使屏蔽套的材料变形以与元件固定地接合。

16.进一步优选地,所述至少一个元件通过使至少一个凸起部变形而连接到转子屏蔽套的底壁,所述至少一个凸起部预形成在转子屏蔽套的壁中。优选地,在成形转子屏蔽套时或在成形转子屏蔽套之后在附接所述至少一个元件之前,在转子屏蔽套的壁中预形成凸起部。所述至少一个元件在凸起部的区域中附接到转子屏蔽套,随后,在元件放置在转子屏蔽套的底壁上的情况下,使凸起部变形以与元件接合并且将元件保持在转子屏蔽套的底壁上。通过变形,在元件与转子屏蔽套的底壁之间产生正配合和/或压配合。

17.根据另一个优选的实施例,转子屏蔽套的底壁中的所述至少一个预形成的凸起部环绕与所述至少一个元件接触的连接区域,其中,凸起部优选地具有环形形状。特别地,凸起部可以具有闭合环的形状。凸起部、特别是环形的凸起部围绕连接区域。连接区域优选地具有与和该连接区域接触的元件的接触表面相对应的尺寸和轮廓。优选地,凸起部具有与和屏蔽套的底壁接触的元件的外周边相对应的形状和尺寸。因此,当将元件安装在转子屏蔽套上时,元件被放置在由凸起部所限定的轮廓内部的连接区域中,随后在下一步骤中,使

凸起部变形,使得其通过正配合和/或压配合与元件的相邻部分接合。特别地,使凸起部变形,使得其沿径向方向朝向放置在转子的底壁上的元件的纵轴线向内移动。通过这种变形,凸起部的材料被压靠在元件的外周边上。

18.优选地,所述凸起部在其变形之前为了与元件接合,所述凸起部的剖面基本上是u形的。特别地,凸起部形成为使得其突出到转子屏蔽套的内部中,但是也可以是相反的、凸起部突出到外部的设计。当将元件附接到底壁时,凸起部被优选地布置在元件的外周边的与底壁相邻的一侧上。因此,凸起部的相对较小的变形可以足以以正配合和/或压配合的方式与元件接合。

19.优选地,转子屏蔽套的底壁在所述至少一个元件的轴向端部处包围基座,即,所述至少一个元件的轴向端部与转子屏蔽套的底壁接触。优选地,使底壁的材料、特别是所述凸起部变形,使得其环绕元件的突出部分延伸,使得底壁的材料的一部分被布置在元件的凸肩或表面上,该凸肩或表面背对转子屏蔽套的底壁。这样,元件沿其轴向方向固定,即,转子屏蔽套的底壁的一部分夹紧元件的突出部分,以沿其轴向方向、即沿着横向于转子屏蔽套的底壁的方向延伸的轴线固定元件。

20.如上所述,元件的基座、即邻近转子屏蔽套的底壁的基座部分具有从元件的外周边突出的突出部分,即沿横向于元件的纵向方向的方向,该纵向方向正交于转子屏蔽套的底壁延伸。优选地,元件的基座的该突出部分具有锥形或截头锥形的形状。优选地,基座的剖面(正交于纵轴线)在邻近转子屏蔽套的底壁的区域中比在更远离该壁的区域中更大。即,突出部分沿远离转子屏蔽套的底壁的方向逐渐变细。这种设计允许基座和基座的突出部分可以被底壁的变形材料包围,以将元件固定在底壁上。

21.如上所述,根据本发明的一个实施例,所述至少一个元件可以是支撑支承构件的支承载体。优选地,支承构件被包围支承构件和支承载体的套筒固定到该支承载体上。这意味着,套筒环绕支承元件和支承载体,并且优选地与支承元件和支承载体两者紧密接合,以将支承元件固定在支承载体上。优选地,套筒包围球形支承构件的赤道(equator)或接合在该赤道上(over,之上,上方)。这样,在沿着支承载体的纵轴线的轴向方向上、即沿球形支承构件的径向方向保持球形支承构件。

22.根据本发明的一个可能的实施例,套筒被压到支承载体的外周上,在这样做时,优选地,使套筒变形,使得其接合到支承载体的外周上的一个或多个凹口中。通过这种接合,实现了套筒与支承载体之间的正配合和/或压配合,使得套筒牢固地连接到支承载体,并且同时能够将支承构件固定在所述支承载体上。

23.在一个可能的实施例中,所述至少一个元件可以具有至少一个定位标记,该定位标记指示关于该元件的纵轴线的限定的角位置。纵轴线优选地是横向于元件固定在其上的底壁延伸的轴线。进一步优选地,纵轴线正交于转子屏蔽套的底壁延伸。所述定位标记优选地是凹部,并且进一步优选地是围绕所述纵轴线呈非旋转对称的凹部。定位标记可用于将元件相对于其它部件定位,其它部件例如是底壁和/或附接到该元件的套筒。特别地,这种定位标记有助于相对于用于将套筒压到该元件上的工具来定位呈支承载体形式的元件。如果支承载体具有凹口(套筒的材料如前所述变形到该凹口中),则这是特别重要的。在这种情况下,重要的是将凹口定位成与能够使套筒的材料变形到所述凹口中的相应的挤压工具相对。对于这种相对定位,可以使用定位标记。

24.优选地,所述至少一个定位标记被布置在元件的面向转子屏蔽套的底壁的轴向端部表面上。通过这种布置,定位标记可用于相对于套筒和/或将套筒固定到元件上的工具来定位元件。在将元件附接到转子屏蔽套的底壁之前进行这种定位。特别地,在第一步骤中,套筒可以附接到形成如前所述的支承载体的元件。在以下步骤中,例如由支承构件、支承载体和套筒组成的该组件被附接到转子屏蔽套。在附接到转子屏蔽套和连接到转子屏蔽套之后,定位标记不再可见,因为它被转子屏蔽套的底壁覆盖。

25.根据另一个可能的实施例,所述定位标记具有关于纵轴线、相对于至少一个凹口的预定角位置,用于固定支承构件的套筒接合到该至少一个凹口中。利用这种设计,定位标记可用于相对于将套筒固定在支承构件上的工具来定位支承构件,如上所述。

26.除了如前所述的电动泵装置以外,本发明还涉及一种用于将至少一个元件连接到转子屏蔽套的底壁的方法。下面描述该方法。该方法优选地用于生产如上所述的电动泵装置。必须理解,在前述描述中关于电动泵装置描述的方法步骤也可以被认为是根据本发明的方法的优选特征或步骤。此外,下面描述的与根据本发明的方法相关的泵装置的特征也可以被认为是如上所述的泵装置的优选特征。

27.根据本发明的方法用于将至少一个元件,优选为支承载体、轴、衬套或阻塞解除装置的一部分连接到泵装置的转子屏蔽套的底壁。关于这些优选元件,参照泵装置的前述描述。在第一步骤中,将至少一个凸起部形成到转子屏蔽套的底壁中,使得所述至少一个凸起部的突出部件环绕用于所述至少一个元件的连接区域。优选地,凸起部形成环绕连接区域的环。当成形转子屏蔽套时,例如通过深拉或其它合适的金属成形方法,可以形成凸起部。在第二步骤中,将所述至少一个元件附接到转子屏蔽套的所述底壁,使得轴向端部、即元件的基座端部,抵靠在所述连接区域上。在以下步骤中,使所述凸起部朝向所述元件的外周边变形,使得形成凸起部的材料压靠该元件。通过这种变形,实现了底壁与元件之间的压配合或正配合。特别地,元件可以具有基座部分,该基座部分具有如前所述的突出部分。随后,使凸起部的材料变形以环绕该突出部分,使得突出部分被底壁的材料包围,以特别地将元件沿其轴向方向固定在底壁上。

28.优选地,元件的所述突出部分相对于元件的纵轴线沿径向方向从元件的外周边延伸。进一步优选地,突出元件可以是环绕元件的整个圆周延伸的环形突起。这种突出部分具有背对底壁的凸肩或表面。凸起部的变形的材料与该表面或凸肩接触,使得元件的突出部分和整个基座被底壁的材料夹紧。

附图说明

29.下面,参照附图描述本发明的优选实施例。其中:

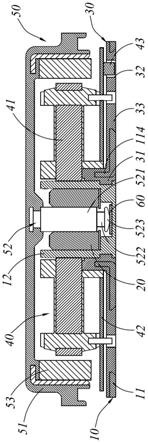

30.图1示出了根据本发明的第一实施例的电动泵装置的剖视图,

31.图2示出了根据图1的泵装置的马达壳体的剖视图,

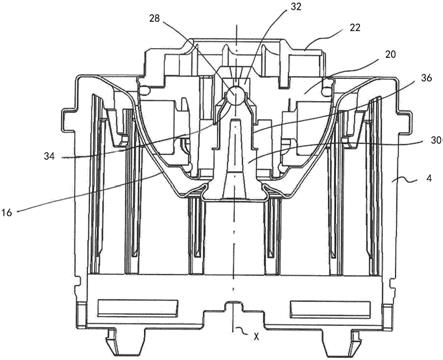

32.图3示出了根据图1和图2的电动泵装置的支承载体的分解透视图,

33.图4示出了根据图1和图2的泵装置的转子屏蔽套和支承载体在组装之前的剖视图,

34.图5示出了根据图4的支承载体和转子屏蔽套在第一组装步骤中的剖视图,

35.图6示出了根据图4和图5的转子屏蔽套和支承载体在第二组装步骤中的剖视图,

36.图7示出了马达壳体的剖视图,其具有如图6所示的附接的转子屏蔽套和支承载体组件,

37.图8示出了具有阻塞解除装置的转子屏蔽套在第一组装步骤中的剖视图,

38.图9示出了根据图8的具有阻塞解除装置的转子屏蔽套在第二组装步骤中的剖视图,

39.图10示出了具有固定轴的转子屏蔽套在第一组装步骤中的剖视图,以及

40.图11示出了根据图10的转子屏蔽套在第二组装步骤中的剖视图。

具体实施方式

41.在图1至图7中示出的电动泵装置的第一示例是具有球形马达的泵装置。泵装置具有泵壳体2、附接到泵壳体2的一个轴向端部侧的马达壳体4、附接到马达壳体4的与泵壳体2相反的轴向端部侧的电子器件壳体6。马达壳体4经由与泵壳体2的外周边上的螺纹接合的连接件或导向螺母(spigot nut)8连接到泵壳体2。电子器件壳体6通过螺丝钉12连接到马达壳体4。

42.在马达壳体4内部布置有电驱动马达的定子14。定子14环绕由金属片制成的转子屏蔽套16。转子屏蔽套16将内部布置有定子14的干定子空间与填充有在运行期间待泵送的液体的转子空间18分隔。在转子空间18内部布置有转子20,其例如可以是永磁体转子。转子20直接连接到布置在泵壳体2内部的叶轮22。泵壳体2包括通向叶轮22的入口通道24和远离叶轮22延伸的出口通道26。转子20具有球形形状、即半球形形状,并且被支撑在中心支承件上,使得其能够围绕形成泵装置的纵轴线的旋转轴线x旋转。中心支承件由支撑在支承载体30上的支承滚珠28形成。支承载体30以其基座或底部端部附接到转子屏蔽套16的底壁并且沿着旋转轴线x在纵向方向上延伸。支承滚珠28固定在与转子屏蔽套16的底壁相反的支承载体30的自由端上。叶轮22包括支承滚珠28接合到其中的支承壳32,使得叶轮22通过支承壳32与支承滚珠28之间的接触而支撑在所述支承滚珠28上。支承滚珠28和支承壳32形成摩擦支承件。在这种布置中,容纳在转子空间18内部的待泵送液体(例如水)用作该支承件的润滑剂。这种支承件允许叶轮22环绕旋转轴线x旋转,并且另外允许围绕正交于旋转轴线x的轴线的特定振荡或摆动运动。

43.下面将更详细地描述具有附接的支承滚珠28的支承载体30的设计以及支承载体30和转子屏蔽套16的连接。支承载体30具有柱的形状并且例如由塑料材料制成,特别是通过注塑成型。支承滚珠28优选地是由陶瓷或硬金属制成的支承滚珠。支承载体30在其自由端部上具有半径与支承滚珠28的半径相对应的凹陷座34。支承滚珠28放置在该座34上,随后通过套筒36固定在该位置。套筒36由金属材料制成、特别是由金属片制成,并且具有两个不同直径的部分。第一部分38具有与支承载体30的接纳部分40的外径相对应的内径。套筒36的第二部分42的直径略小于支承滚珠28的直径。因此,当沿旋转轴线x的方向附接到支承载体30时,套筒36的第二部分42在支承滚珠28的赤道上与支承滚珠28的外周边接触。因此,套筒36包围或接合在支承构件或支承滚珠28的赤道上,并且因此,套筒36可以将支承滚珠28压靠在座34上。

44.为了将套筒36固定在支承载体30的接纳部分40上,通过使用合适的工具将套筒36相对于纵轴线x沿径向方向挤压和变形到接纳部分40上。由此实现接纳部分40的外表面和

套筒36的内表面之间的压配合。此外,在该挤压操作期间,使套筒36变形,使得其接合到接纳部分40的外表面中的凹口44中。在该示例中,凹口44被形成为沿平行于纵轴线x的纵向方向延伸的凹槽。通过使套筒36的材料变形,使得其与凹口44接合,可以实现套筒36与支承载体30之间的更大的摩擦,并且可以实现套筒36与支承载体30之间的增大的夹紧力,使得套筒36被固定到支承载体30,并且将支承滚珠28牢固地保持在座34上。

45.为了使套筒36变形以使其接合到凹口44中,需要将相应的工具放置在凹口44围绕纵轴线x的角位置上。这需要在将套筒36挤压到支承载体30上之前围绕纵轴线x旋转定位支承载体30。出于该定位目的,在支承载体30的底部表面48中形成呈凹部46形式的定位标记。凹部围绕纵轴线x呈非旋转对称并且具有相对于凹口44的预定角位置。这允许围绕纵轴线x旋转支承载体30以使凹口44处于所需的角位置,由此可以通过检测凹部46的角位置来检测所需的角位置。这意味着可以通过将凹部46围绕纵轴线x定位在特定的角位置而使凹槽处于所需的角位置。

46.具有附接的支承滚珠28并通过套筒36固定的支承载体30形成预组装单元,在下一个组装步骤中,其如参照图4至图6所述地那样连接到转子屏蔽套16。转子屏蔽套16是由金属片、特别是厚度小于0.6mm、优选地约0.4mm的金属片制成的预形成部件。转子屏蔽套16可以通过深拉或任何其它合适的金属成形过程形成。预形成的转子屏蔽套16具有与转子20的球形形状相对应的基本上半球形的形状,但是具有更大的半径。该形状允许转子20围绕其在转子屏蔽套16内部的支承滚珠28上的支承点进行所述运动。在基本上横向于纵轴线x延伸的转子屏蔽套16的底壁中,预形成环形凸起部52,该环形凸起部具有基本上u形的剖面并且凸起到转子屏蔽套16的内部中、即凸起到转子空间18中。凸起部52围绕底壁50的连接区域54。连接区域54为圆形形状并且具有与支承载体30的基座端部上的底部表面48相对应的形状和尺寸。

47.支承载体30具有从外周边沿径向方向突出的突出部分56。突出部分56与底部表面48相邻。

48.在第一组装步骤中,支承载体30放置在底壁50上的连接区域54中,如图5所示。支承载体30的底部表面48在连接区域54中与底壁50接触。在该位置中的支承载体30的突出部分56被凸起部52围绕。如图5中可见,凸起部52沿纵向方向x具有比突出部分56的厚度更高的高度。如图5所示,突出部分56的外周边配合到凸起部52的内圆周中,使得优选地支承载体30通过凸起部52的内圆周相对于纵轴线x沿径向方向定位。

49.在下一个组装步骤中,凸起部52如图6所示变形。凸起部52被向内朝向支承载体30的突出部分56挤压,使得形成凸起部52的转子屏蔽套16的材料被挤压在突出部分56的背对底部表面48和底壁50的上侧上。突出部分56形成背对底部表面48(即,在沿着纵轴线x朝向转子屏蔽套16的敞开端部的方向)的凸肩58。凸肩或表面朝向纵向方向x倾斜,使得突出部分56具有基本上截头锥形或倒角的形状。通过这种变形操作,使凸起部52的材料变形,使得其包围突出部分并将支承载体30固定在转子屏蔽套16的底壁50处。这样,实现了转子屏蔽套16与支承载体30(形成单独元件)之间的正配合和压配合。这允许在由塑料材料制成的支承载体与由金属片、特别是不锈钢制成的转子屏蔽套16之间的简单且牢固的连接。

50.在下一个步骤中,由根据图6的转子屏蔽套16和支承载体30组成的预组装单元如图7所示附接到马达壳体4。转子屏蔽套16具有环绕敞开端部、即与底壁50相反的轴向端部

的凸缘或领部60。如图7所示,该领部60环绕马达壳体4的轴向端部。马达壳体4在其外周上具有周向突起62。通过使凸缘60变形,转子屏蔽套16固定在马达壳体4上,使得该转子屏蔽套在环形突起62后面接合并且包围突起62。

51.图8和图9示出了本发明的第二示例。图8和图9示出了柱形转子屏蔽套63的剖视图。在底壁64中,在沿纵轴线x的方向的一个轴向端部上,布置有阻塞解除装置66,其可用于从外部旋转布置在转子屏蔽套63内部的转子。阻塞解除装置66具有外壳体或套筒68,其以与根据参照图1至图7描述的第一实施例的支承载体30与转子屏蔽套16的底壁50的连接类似的方式连接到转子屏蔽套62的底壁64。在第一组装步骤中,即在第二实施例中,在底壁64中形成环绕开口72的凸起部70,阻塞解除装置66插入到该开口中。在将阻塞解除装置66插入到开口72中之后,使凸起部70变形,以使其向内弯曲并且包围外壳体68的径向突起74。因此,径向突起74被夹紧在环绕开口72的底壁64与变形的凸起部70之间。这允许将阻塞解除装置66通过正配合而不是焊接固定在转子屏蔽套62中。

52.图10和图11示出了本发明的第三示例。图10和图11示出了电动泵马达的转子屏蔽套76。该转子屏蔽套类似于在图8和图9中所示的转子屏蔽套63。在转子屏蔽套76内部布置有例如由金属或陶瓷材料制成的固定轴78。该轴78用作围绕该轴旋转的转子的固定轴。该图中未示出转子。轴78以与图8和图9所示的第二示例中的阻塞解除装置66连接到底壁64类似的方式连接到底壁80。底壁80沿纵轴线x的方向布置在转子屏蔽套76的轴向端部处。在该实施例中,在底壁80中还形成有凸起部82,其中,底壁80围绕开口84,轴78以其基座86插入到该开口中。凸起部82是环形的,并以一定距离围绕开口84,使得在凸起部82内部形成有环绕开口84的凸肩或护罩88。在本实施例中,形成凸起部82,以使其延伸到屏蔽套76的内部中。

53.轴78的基座86具有扩大的直径,使得在基座86的外周边上形成环形径向突起90。在第一组装步骤中,该突起90插入到环形凸起部82中、即插入到由凸起部82环绕的圆形内部空间中。由此,凸起部82沿纵向方向x延伸超过基座86的突起90。

54.在第二组装步骤中,凸起部82向内并朝向底壁90弯曲,使得其环绕突起90并与突起90的凸肩或表面接触,该凸肩或表面背对底壁80。通过这种方式,凸起部82包围突起90,并且突起90被夹紧在凸肩88与变形的凸起部82之间。由此,轴78通过正配合(而不是焊接或钎焊)沿轴向和径向方向固定在转子屏蔽套76内部。

55.在本实施例中,轴78从转子屏蔽套76的内部附接到底壁80。然而,在一种替代方案中,可以从外部附接该轴,类似于如图8和图9所示的阻塞解除装置66。在这种实施例中,轴78将穿过开口84延伸到转子屏蔽套76中。此外,不同于所示实施例,在轴78从转子屏蔽套76的内侧附接到转子屏蔽套的情况下,如图10和图11所示,可以省略开口64,从而转子屏蔽套76的底壁80将闭合,类似于在图1至7中所示的实施例。

56.附图标记列表

57.2 泵壳体

58.4 马达壳体

59.6 电子器件壳体

60.8 连接螺母

61.10 螺纹

62.12 螺丝钉

63.14 定子

64.16 转子屏蔽套

65.18 转子空间

66.20 转子

67.22 叶轮

68.24 入口通道

69.26 出口通道

70.28 支承滚珠

71.30 支承载体

72.32 支承壳

73.34 座

74.36 套筒

75.38 第一部分

76.40 接纳部分

77.42 第二部分

78.44 凹口

79.46 凹部

80.48 底部表面

81.50 底壁

82.52 凸起部

83.54 连接区域

84.56 突出部分

85.58 凸肩

86.60 凸缘

87.62 周向突起

88.63 转子屏蔽套

89.64 底壁

90.66 阻塞解除装置

91.68 外壳体

92.70 凸起部

93.72 开口

94.74 径向突起

95.76 转子屏蔽套

96.78 轴

97.80 底壁

98.82 凸起部

99.84 开口

100.86 基座

101.88 凸肩

102.90 突起

103.x 纵轴线/旋转轴线。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。