1.本发明涉及一种涡旋压缩机,具体地涉及一种具有内置在静涡旋端板中的止回阀的涡旋压缩机。

背景技术:

2.通常,涡旋压缩机包括动涡旋、静涡旋、驱动轴、轴承座和壳体等部件。动涡旋、静涡旋、驱动轴和轴承座等部件一般均设置在壳体内。动涡旋和静涡旋构成压缩机构并且均具有涡卷和端板。动涡旋和静涡旋配合以形成对工作流体进行压缩的压缩腔。驱动轴驱动动涡旋相对于静涡旋进行平动运动,通过动涡旋的涡卷与静涡旋的涡卷之间的相对运动对压缩腔内的工作流体进行压缩。这里工作流体通常为气体。经压缩的高压气体通过设置在涡旋的端板上的排气孔排出。为了防止已排出的高压气体回流至排气孔,通常在排气孔上安装止回阀。

3.图1示出了现有技术的具有止回阀20’的静涡旋100’。止回阀20’包括阀片21’和阀体22’。止回阀20’的阀体22’通过螺钉26’连接的形式固定在静涡旋100’的端板上。在排气周期时,在压缩气体的排气压力的作用下将止回阀阀片21’向上推开,从而打开排气孔102’,将压缩腔内的经压缩的气体排出至压缩机壳体内的高压侧;当排气结束时,压缩机构的压缩腔中的压力显著减小并且小于止回阀上侧(排气侧)的气体压力,故在压力差的作用下,止回阀的阀片被压在排气孔上,从而阻止止回阀上侧的高压排出气体回流至压缩腔。

4.根据现有技术的止回阀20’的阀体22’具有两个支腿。支腿的内侧设计为内圆柱面221’。止回阀的阀片21’的外圆周与圆柱面接触。在止回阀阀片上下运动时,该圆柱面与止回阀阀片接触的部分起到导向作用。在这种结构中,止回阀阀片与止回阀阀体的内圆柱面仅在较窄的两个部分处接触。因此,阀体的导向作用较差。通常,压缩气体是以高频高速脉冲气流的流动形式从排气孔排出的。作用在止回阀阀片上的气体作用力很难均匀地分布在阀片上,这就很容易导致如下两个问题:(1)止回阀阀片在受力不均匀的情况下很容易发生偏转,卡死在止回阀阀体上,使止回阀失效,从而导致压缩机工作故障;(2)约束止回阀阀片的限位面积过少,易导致止回阀阀片和脉冲气流发生喘振,导致止回阀阀片出现振颤现象,使得压缩机噪声异常。因此,需要设计能够克服上述技术问题的新型的止回阀。此外,从压缩腔排出的压缩气体的流动通路上阻力是设计止回阀时需要考虑的重要方面之一。应当尽可能地减小气体的流动阻力,以提高气体的流动效率。

技术实现要素:

5.本发明目的是提供一种具有内置在静涡旋端板中的止回阀的涡旋压缩机。其中,这种止回阀能够为阀片提供稳定的导向,以减小止回阀在打开和关闭过程中阀片发生偏转或卡死而造成止回阀失效的情况,并且能够减小止回阀的阀片的振颤现象。此外,在确保止回阀的导向的稳定性的同时,设置符合气体流动特性的气体流动通道,以减小排出气体流动阻力,提高气体的流动效率。

6.具体地,根据本发明的涡旋压缩机包括:动涡旋;静涡旋,静涡旋与动涡旋配合以形成对工作流体进行压缩的压缩腔。静涡旋包括静涡旋端板。静涡旋端板上设置有排气孔,经压缩的工作流体通过排气孔排出压缩腔。在排气孔上方设置有止回阀。止回阀防止经由排气孔排出的工作流体回流至压缩腔。止回阀包括:阀座,阀座为设置在排气孔上方的台阶部;阀壁,阀座位于阀壁的底端;阀片,阀片能够在阀壁的引导下朝向或者远离阀座移动,以压靠在所述阀座上或远离所述阀座,从而关闭或打开所述排气孔。在静涡旋端板上设置有多个导流槽。导流槽沿径向方向和周向方向从阀壁向外延伸。当阀片打开排气孔时,导流槽与排气孔连通。

7.其中,导流槽为从静涡旋端板的顶面向静涡旋端板内凹入地形成的凹槽。

8.其中,导流槽具有入口端与尾部。沿轴向方向观察时,入口端的切线与尾部的切线的夹角小于等于90

°

。

9.其中,导流槽的尾部设置有导流坡。导流坡从导流槽的底部倾斜地轴向向上延伸至静涡旋端板的顶面。

10.其中,导流坡是平面,导流坡的坡角小于40

°

。

11.其中,导流坡是圆弧面。

12.其中,导流槽延伸至静涡旋端板的半径的1/3至2/3处。

13.其中,所述静涡旋端板包括:多个通道,所述多个通道将不同压缩腔连通至所述涡旋压缩机的壳体内的高压侧;以及多个可变容积比阀,所述多个可变容积比阀中的每一者设置在相应的通道上以关闭或打开该通道。所述导流槽根据所述多个可变容积比阀进行分布。

14.其中,多个导流槽的通流面积之和大于排气孔的横截面积。

15.其中,阀片的外周缘与阀壁接触的部分大于等于阀片的外周缘的二分之一。

16.具有上述结构的涡旋压缩机,确保了止回阀的阀片外周缘在多个部位处与阀壁接触,提高了阀壁对阀片导向的稳定性,进而能够防止止回阀的阀片在打开和关闭止回阀时发出偏转,同时消除了止回阀阀片的振颤。此外,根据排出的压缩气体的流动特性以及涡旋压缩机的壳体上的压缩气体的排出端口的设置,在止回阀的阀壁周围设置有多个导流槽并且在导流槽的尾部设置有导流坡结构,这种结构减小了从压缩腔排出的气体的流动阻力。通过使得各个导流槽的通流面积之和大于排气孔的横截面积,减小了节流效应,从而进一步提高了气体的流动效率。

附图说明

17.图1是具有现有技术的止回阀的静涡旋的立体图;

18.图2a是根据本发明的涡旋压缩机的静涡旋的立体图;

19.图2b是移除了止回阀的阀片和止挡件的静涡旋的剖视图;

20.图2c是移除了止回阀的阀片和止挡件的静涡旋的俯视图;

21.图2d是图2a的静涡旋的俯视图;

22.图3a是根据另一实施方式的涡旋压缩机的静涡旋的俯视图;

23.图3b是具有图3a所示的静涡旋的涡旋压缩机的局部立体图;

24.图4a是根据另一实施方式的涡旋压缩机的静涡旋的立体图;

25.图4b是移除了止回阀的阀片和止挡件的图4a所示的静涡旋的俯视图。

26.图5是排气端口设置在壳体顶部的涡旋压缩机的局部立体图。

具体实施方式

27.下面结合附图,对根据本发明的涡旋压缩机进行详细的介绍。在附图中,相同功能的部件具有相同的附图标记。

28.如背景技术中所述的,现有技术的止回阀设置在静涡旋端板的外侧。阀片的外圆周与导向表面接触的部分小于阀片外圆周的一半。在压缩机排气时,当高压气体作用在止回阀阀片上的冲击力不均匀时,阀片容易偏转、卡死,从而造成止回阀失效,并且容易造成阀片震颤,从而使得压缩机噪音较大。为了解决上述问题,提高止回阀的稳定性,本发明提供了一种具有新型的止回阀的涡旋压缩机。这种新型的止回阀内置在静涡旋端板内,以增强止回阀对阀片的导向性能。并且在阀壁周围设置有导流槽,以减小排出的高压气体的流动阻力,从而提高压缩机的性能。

29.根据本发明的涡旋压缩机包括动涡旋和静涡旋,动涡旋和静涡旋配合以形成对气体(工作流体)进行压缩的压缩腔。动涡旋和静涡旋分别具有端板和涡卷。经压缩的高压气体通过设置在静涡旋端板上的排气孔从压缩腔排出至压缩机壳体内的高压侧。为了更清楚地示出根据本发明的涡旋压缩机的内置的止回阀,在视图中仅示出了涡旋压缩机的设置有止回阀的静涡旋,省略了其他部件。下面结合附图具体介绍根据本发明的涡旋压缩机。

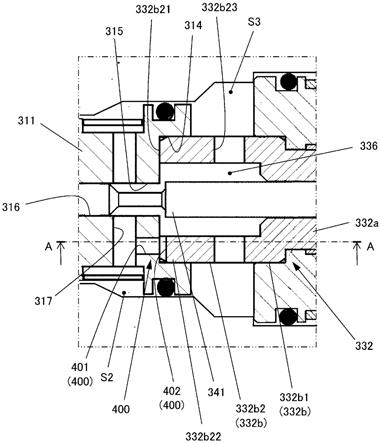

30.如图2a-2d所示,静涡旋100包括静涡旋端板101和静涡旋涡卷102。在静涡旋端板101上设置有止回阀2。止回阀包括阀片21、止挡件22阀壁241以及阀座242。在所示出的示例性实施方式中,阀片21是圆片形部件。阀壁241为圆筒形的周向壁。阀座242为位于周向壁底端的台阶部。阀壁241和阀座242设置在排气孔105上方。阀壁241直径与阀片21的直径一致。在将阀片装配在阀壁中时,阀片的径向外周缘与阀壁接触并且阀壁为阀片提供导向。阀片能够在阀壁的引导下沿轴向方向滑动,使得阀片能够压靠在阀座上或者远离阀座,从而能够关闭或打开排气孔105。止回阀的阀片的外周缘与阀壁在沿周向方向的多个位置处相互接触,并且止回阀的阀片的外周缘与阀壁接触的部分大于等于止回阀的阀片的整个外周缘的一半,从而提高了导向的稳定性。

31.阀座242的内直径小于阀片21的直径,在阀片装配在阀壁中时,阀座能够为阀片提供支撑。在止回阀关闭时,阀片能够压靠在阀座上,从而能够关闭排气孔105。止挡件22通过诸如螺钉23之类的固定件固定至静涡旋端板101。在止回阀打开时,止挡件22阻止阀片离开静涡旋端板。如图2b和图2c所详细地示出的,在静涡旋端板上设置有用于安装止挡件22的凹部222。凹部222中设置有用于与螺钉23配合的螺纹孔223。

32.为了在止回阀打开时,引导气流离开排气孔105,在静涡旋端板上设置有从阀壁沿径向方向向外延伸的多个导流槽25。

33.导流槽25为从静涡旋端板的顶面111向静涡旋端板内凹入地形成的凹槽。当阀片打开排气孔时,导流槽25与排气孔105连通。如图2b所示,导流槽具有底面251和两个侧面253。导流槽的靠近排气孔105的端部为导流槽的入口端258,导流槽的远离其入口端的端部为其尾部259。两个侧面253示出为相互平行且垂直于底面251延伸。可选地,侧面253能够以相对于底面251倾斜的方式延伸,侧面可以不相互平行。此外,为了减小气体在导流槽内流

动时的阻力,导流槽的尾部处设置有导流坡252。导流坡252从底面251斜向上延伸至导流槽的顶部,即,延伸至静涡旋端板的顶面111。气流在导流槽内流动时沿倾斜的导流坡流出导流槽。这种导流坡结构避免了气体直接撞击竖直的壁,从而避免了气体流动的流动死区,进一步降低了气流的压力损失。在所示出的示例性实施方式中,导流坡252为平面,导流坡与导流槽的底部251之间的夹角——即,坡角α——一般小于40

°

。可选地,导流坡能够为曲面,例如,圆弧面或渐开线型的曲面。

34.导流槽25的数量和分布可以根据排出气流的流动特性以及涡旋压缩机的壳体300上的排气端口301的位置等进行设定。例如,每个导流槽可以构造成引导工作流体朝向涡旋压缩机的排气端口流动。多个导流槽可以布置成使工作流体以旋流的形式流向涡旋压缩机的排气端口。在静涡旋端板101上设置有将不同压缩腔连通至壳体内的高压侧的多个通道(未示出)以及设置在各个通道上以控制通道的关闭或打开的多个可变容积比阀。多个可变容积比阀形成可变容积比阀组(vvr阀组)106,可以根据vvr阀组的设置,对导流槽的分布进行适当的调整。

35.如图2c和2d所示,沿轴向方向观察时,导流槽沿径向方向和周向方向以弯曲的形状从阀壁向外延伸。根据示例性的实施方式,导流槽沿平滑的曲线从阀壁沿径向方向和周向方向向外侧延伸。其中,整个导流槽朝向同一周向方向弯曲。导流槽的入口端的切线与尾部的切线之间的夹角小于等于90

°

。在导流槽整体以圆弧状弯曲的情况下,导流槽的整体弧度不超过90

°

。可选地,导流槽也可以以例如渐开线的形状延伸。沿轴向方向观察时,各个导流槽以相同的方式弯曲。图2c示出了沿均逆时针方向弯曲的多个导流槽,多个导流槽大致形成类似风扇扇叶的形状。可选地,各个导流槽也可以均沿顺时针方向弯曲。多个导流槽可以围绕阀壁均匀地分布,也可以根据实际情况调整为围绕阀壁非均匀地分布。导流槽的尾部259大致位于静涡旋端板的外圆半径的1/3-2/3处。即,导流槽从阀壁沿径向方向向外延伸至静涡旋端板的半径的1/3-2/3的位置处。各个导流槽分布于vvr阀组的空隙中。导流槽的这种布置适用于如图5所示的涡旋压缩机壳体300上的排气端口301位于壳体的顶部中央的情况。这种导流槽能够控制气流以螺旋状向顶部出口排出,从而能够优化流动效率,减少压力损失。

36.根据本发明,各个导流槽的通流面积之和大于排气孔的横截面积。这里的通流面积是指在止回阀打开时与止回阀内部连通的导流槽的入口端的横截面积。在矩形导流槽的情况下,导流槽的通流面积是指导流槽的深度h和宽度d之积。导流槽的这种设置降低了节流效应。导流槽的深度h可以小于止回阀阀片的直径,从而能够避免阀片行程过大导致复位延迟的问题。导流槽的深度h是指沿轴向方向的深度。导流槽的这种设置能够提高气体流动效率,减少压力损失。

37.图3a是根据另一实施方式的涡旋压缩机的静涡旋的俯视图。该实施方式与图2a所示的实施方式的区别在于导流槽的分布和弯曲方式不同。导流槽的这种布置适用于如图3b所示的涡旋压缩机壳体300上的排气端口301位于壳体侧部的情况。根据该实施方式,沿轴向方向观察,,涡旋压缩机的排气端口301在述静涡旋端板101的顶面111上的投影的中心与排气孔在顶面上的投影的中心之间的连线形成对称轴线o。各个导流槽25关于对称轴线o大致对称地设置,并且各个导流槽25均朝向排气端口301所处的方位弯曲,即各个导流槽均朝向对称轴线o的同一端部侧弯曲。导流槽的这种布置适于将排出气体直接朝向排出端口301

引导,缩短了气流路径并且减小了气流阻力。

38.图4a是根据又一实施方式的涡旋压缩机的静涡旋的立体图。图4b是移除了止回阀的阀片和止挡件的图4a所示的静涡旋的俯视图。该实施方式与图2a所示的实施方式的区别在于导流槽的分布和弯曲方式不同。如图4a和4b所示,在设置有多个vvr阀的情况了,为了避开vvr阀,可以对导流槽的分布和弯曲方向进行适当地调整,以适应具体的压缩机结构。导流槽的这种布置适用于如图5所示的涡旋压缩机壳体上的排气端口301位于壳体300顶部的情况。

39.根据本发明的涡旋压缩机,通过将止回阀内置在静涡旋端板内,确保了止回阀的阀片在其外圆周的多个部位处与阀壁接触,并且接触部分大于等于阀片外周缘的一半,从而提高了阀壁对阀片导向的稳定性。这种结构既可以防止止回阀阀片在打开和关闭时发出偏转,同时又消除了止回阀阀片的振颤风险。根据本发明的涡旋压缩机,在止回阀的周围设置有导流槽并且在导流槽的尾部设置有导流坡。这种结构减小了从压缩腔排出的气体的流动阻力,使得排出气体的流动更通畅,进一步减小了由于气流不畅造成的止回阀的振颤。此外,具有这种结构的静涡旋可以根据具体实施过程采用铸造成型,从而能够节约制造成本。当然,这种结构也能够通过机加工的形式制造。

40.此外,应当说明的是,上文中的径向方向指的是压缩机的静涡旋的径向方向,轴向方向指的是与径向方向垂直的方向,周向方向是指环绕轴向方向的方向。

41.为了详细地介绍本发明的涡旋压缩机的具体实施方式,在上文中公开了示例性的结构、部件和联接方式。然而,对于本领域的普通技术人员来说明显的是,不一定要采用上述特定细节,这些示例性的结构、部件和联接方式可以以许多不同形式来实施,并且这些特定细节和示例性的结构、部件和联接方式不应该被解释为限制本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。